Können Sensoren vor Sicherheitsrisiken warnen, bevor es zur Havarie kommt? Mit dem e.Guard von Funk soll Früherkennung möglich sein

Die Galvano- und Oberflächentechnik ist als eine der wichtigsten Querschnittstechnologien über zahlreiche Industrien hinweg für Verschleißfestigkeit, Korrosionsschutz und optische Eigenschaften von Produkten verantwortlich. Betriebsartbedingt werden dabei in Galvanikbetrieben zahlreiche Zündquellen mit hohen Stromstärken, einer korrosiven Prozessatmosphäre, brennbaren und/oder toxischen Flüssigkeiten sowie brennbaren Anlagenbauteilen kombiniert. Die Liste möglicher Risikofaktoren ist also lang, die Anzahl von Prozessstörungen und Brandereignissen rund um Galvanikanlagen erfahrungsgemäß hoch. Typische Brandursachen sind u. a.:

- Austrocknen und anschließendes Überhitzen von Bädern mit elektrischen Badheizungen bzw. Start der direkten Badheizung bei leeren/nicht gefüllten Bädern aufgrund fehlender Füllstandsüberwachung

- Elektrotechnische Defekte in anlagennahen Schalt- und Steuereinrichtungen oder Aggregaten wie Pumpen und Motoren

- Korrosion von Anschlusskontakten und elektrischen Verbindungen auf der Gleichstromseite

- Falsch ausgerichtete und unreine Kontaktböcke

- Explosive Atmosphären durch Wasserstoffbildung

Notwendige Basis: effektives Konzept

Brandereignisse führen dabei nicht nur zu hohen Sach- und Betriebsunterbrechungsschäden, sondern gefährden auch Mensch und Umwelt in besonderem Maße. Um Wahrscheinlichkeit und Ausmaß solcher Schäden möglichst gering zu halten, kommt es auf den richtigen Brandschutz an.

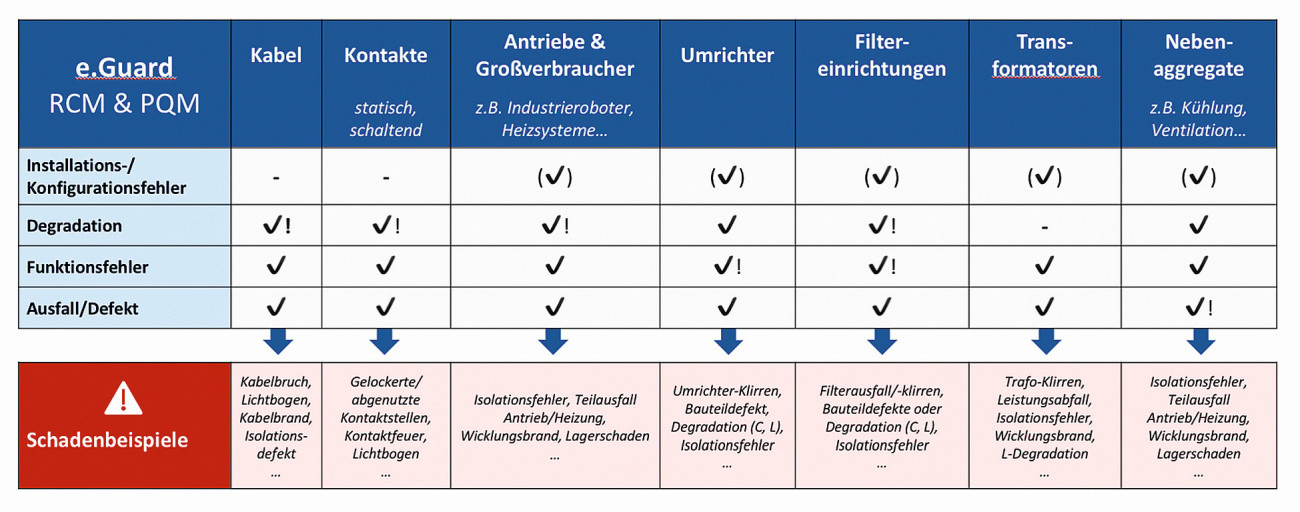

Durch das e.Guard-System überwachbare Fehlertypen an verschiedenen Teilen der elektrischen Infrastruktur. Legende: ⎷ = zeitnahe Alarmierung und prädiktive Warnung; (⎷) = zeitnahe Alarmierung; ⎷! = besonders hohe Relevanz im Kundendialog

Durch das e.Guard-System überwachbare Fehlertypen an verschiedenen Teilen der elektrischen Infrastruktur. Legende: ⎷ = zeitnahe Alarmierung und prädiktive Warnung; (⎷) = zeitnahe Alarmierung; ⎷! = besonders hohe Relevanz im Kundendialog

„Besonders effektiv ist hier ein Zusammenspiel aus enger Überwachung und automatisierter Abschaltung der Galvanikanlagen“, erklärt Viktor Geracik, Brandschutzingenieur bei Funk. „Bei den entsprechenden Maßnahmen besteht in vielen Galvaniken allerdings Nachholbedarf – sei es die feuerbeständige Trennung von Produktionsbereichen oder die Ausstattung mit Branderkennungs- und -bekämpfungssystemen.“ Grundlegender Brandschutz ist allerdings essenziell, um adäquat versicherbar zu bleiben. Die Brandschutzingenieure von Funk unterstützen dementsprechend insbesondere auch Galvanikbetriebe umfangreich bei der Umsetzung passender Schutzkonzepte.

Intelligente Sensorüberwachung aus dem Schaltschrank heraus

Galvanotechnische Prozesse haben also zum einen ein besonderes Gefährdungspotenzial, zum anderen aber hohe Relevanz für die unternehmerische Wertschöpfung. Aus diesem Grund suchen Unternehmen der Branche auch abseits des konventionellen Brandschutzes nach Möglichkeiten, ihre Anlagen automatisiert zu überwachen, Schäden proaktiv zu verhindern und im Sinne der Wirtschaftlichkeit Ausfallzeiten zu minimieren. Im Bereich Beyond Insurance bietet Funk daher in Kooperation mit Technologiepartnern eine innovative Lösung zur Schadenprävention: „Die Industrial-Monitoring-Lösung e.Guard unserer Partner Doepke (Norden) und twingz (Wien) erkennt elektrische Anomalien und andere risikorelevante Zustandsänderungen frühzeitig und automatisiert – an Anlagen mit elektrochemischen Prozessen und auch an Nebenaggregaten“, sagt Manuel Zimmermann, Business Development Manager bei Funk und verantwortlich für den Bereich Beyond Insurance, in dem das Know-how rund um IIoT-basierte Schadenprävention gebündelt wird.

Einbausituationen der Differenzstrommonitore: Links im Schaltschrank und rechts in einem separatem Industriegehäuse

Dazu wird im Schaltschrank Sensorik in Form von speziellen Differenzstrommonitoren an Zuleitungspunkten von Anlagen installiert, die überwacht werden sollen. Die Sensorik erfasst kontinuierlich Differenzstromdaten als Summe von Fehlerströmen und (ggf. betriebsbedingten) Ableitströmen. Diese Daten werden über Methoden der künstlichen Intelligenz (KI) cloudbasiert und echtzeitnah ausgewertet, nach Möglichkeit gemeinsam mit häufig bereits vorhandenen Daten aus einem Power Quality Monitoring (PQM). „Im Gegensatz zur konventionellen Differenzstromüberwachung beschränken wir uns nicht nur auf simple brandschutzrelevante Schwellwerte. Das System identifiziert vielmehr dynamisch Anomalien, schleichende Degradationen sowie typische Risikozustände im Betrieb, und zwar musterbasiert schon in frühesten Entstehungsphasen“, so Zimmermann. Zu diesen Szenarien gehören z. B. Isolationsfehler, Kontaktkorrosion oder Lichtbögen, aber auch Anomalien wie Fremdkörper im Bad oder verstopfte Abluftsysteme.

Schadenprävention trifft Prozessoptimierung

Bei relevanten Anomalien oder Zustandsverschlechterungen benachrichtigt das System einen definierten Personenkreis im Unternehmen über ein browserbasiertes Dashboard, E-Mail oder SMS. Je nachdem, wie kritisch das Szenario ist, können konkrete Maßnahmen bis zur automatischen Abschaltung eingestellt werden. Nach der Anlernphase des e.Guard-Systems gehören dazu auch zustandsbasierte, vorausschauende Wartungsempfehlungen (Predictive Maintenance), über die Betreiber Instandhaltungskosten optimieren und die Anlagenverfügbarkeit steigern können. Hinzu kommt, dass wiederkehrende Prüfungen, wie die Messung des Isolationswiderstands, durch das System abgelöst werden können.

Aktuelles Praxisbeispiel eines Unternehmens der Oberflächentechnik

Ein aktuelles Projektbeispiel liefert Einblicke in die Auslegung, die Funktionsweise und den Nutzen des e.Guard-Systems: Anwender ist ein auf die Reinigung und Beschichtung metallischer Oberflächen mittels Passivierens, Eloxierens, Verchromens sowie galvanischer Vernickelung und Verzinkung spezialisiertes Unternehmen. Dieses beschloss nach eigenen Schadenerfahrungen in der Vergangenheit, einen Produktionsstandort im Bereich der elektrischen Sicherheit und Zuverlässigkeit der Anlagen zusätzlich zu überwachen. Konkret wurden die Innenanoden- und die Außenanodenstrecke sowie Transformatoren und Gleichrichter der vorhandenen Bäder unter kontinuierliches Monitoring durch das e.Guard-System gestellt. Zusätzlich zu den Badanlagen, dem Herzstück der Produktion, wurden auch für den Wertschöpfungsprozess unabdingbare Subsysteme in die Überwachung einbezogen – insbesondere die Antriebe der Abluftanlagen.

Hardware, Software und Installation

Innerhalb der vorhandenen Schaltschränke wurden die relevanten Kabelleitungen mit smarten Differenzstrommonitoren des Modells Doepke DCTR nachgerüstet. Die allstromsensitiven Sensoren erfassen kontinuierlich die Höhe der aktuellen Ableit- und Fehlerströme im Frequenzbereich von 0 Hz (DC) bis 100 kHz. Eine Integration in das sensible Produktions-Netzwerk ist nicht nötig, stattdessen erfolgt die Vernetzung im sicheren Inselbetrieb via LTE-Gateway. Dieses stellt die Kommunikationsschnittstelle zwischen Sensorik und der cloudbasierten e.Guard-Software inklusive KI-basierter Analyse dar. Ein zentraler Netzwerkschrank beinhaltet die gesamte Netz-werkanbindung sowie die auf Kundenwunsch redundant ausgelegte Cloud-Anbindung von 30 Sensoren für das Monitoring von 30 Lastkreisen.

Der e.Guard meldet eine Anomalie und alarmiert an einer Badanlage: Fremdkörper ins Bad gefallen, unerwünschter zusätzlicher Kontakt zwischen Innen- und Außenanoden-Anspeisung

Der e.Guard meldet eine Anomalie und alarmiert an einer Badanlage: Fremdkörper ins Bad gefallen, unerwünschter zusätzlicher Kontakt zwischen Innen- und Außenanoden-Anspeisung

Funktionen und Nutzen Mittels Deep Learning analysiert das e.Guard-System im konkreten Galvanikbetrieb die echtzeitnah erfassten Differenzstromdaten in Kombination mit PQM (Prozessorientiertes Qualitätsmanagement) -Daten kontinuierlich auf Anomalien. Dabei prüft das System, ob die Anomalien risikorelevanten Betriebsmustern der überwachten Anlagen entsprechen. Der sogenannte State-Estimator beurteilt den momentan herrschenden Betriebszustand stetig im Vergleich zu zeitlich vorangegangen Zuständen – sowohl über alle Frequenzkanäle jedes einzelnen Sensors hinweg als auch durch Aggregation über alle Sensoren für den komplett abgedeckten Teil des Campus. Im Fall des Unternehmens für Oberflächentechnik waren dies die Badanlagen inklusive Subsysteme. Nach ausreichendem Training kann die intelligente Software im Ergebnis nun verschiedene Veränderungen als Muster frühzeitig detektieren: sowohl kurzfristige Anomalien wie Lichtbögen, Fremdkörper im Bad oder schlechte Kontaktierung, als auch sich länger anbahnende, schleichende Veränderungen, z. B. Isolationsfehler und Kontaktflächenkorrosion.

Dynamische Schadenprävention dank Validierung und Retraining

Das e.Guard-System lernt dabei stetig dazu: Sein Vorrat an Fehler- und Degradationsmustern, der bei der Auslieferung vorhanden ist und bei der Inbetriebnahme individuell auf den konkreten Einsatzort abgestimmt wird, erweitert sich regelmäßig. Diese Erweiterung geschieht dann, wenn ein Vorfall als Anomalie erkannt wird, der in dieser Charakteristik vorher noch nie aufgetreten ist. In einem solchen Fall fand in Zusammenarbeit mit den Mitarbeitern des Galvanikbetriebs eine Validierungsschleife sowie eine Benennung des unter Umständen sehr kundenspezifischen Betriebsmusters statt. Dieses geht dann in den Erfahrungsschatz des Systems in der kundenindividuellen Anwendung über.

Manuel Zimmermann: „Das Messprinzip der e.GuardLösung beschränkt sich aber nicht nur auf galvanische Badanlagen. Eine Vielzahl elektrisch betriebener Industrieanlagen, vor allem mit Frequenzumrichtern oder Wechselrichtern, lässt sich ausrüsten. So bieten wir eine skalierbare Lösung zur Überwachung von Produktion und Lager, die nicht nur für mehr Sicherheit sorgt, sondern Schadenprävention und Kostenoptimierung vereint.“