Einleitung

Aufgrund steigender Anforderungen an reine Produktionsumgebungen liegt das Augenmerk in der Reinraumtechnik bei der Verringerung chemischer Verunreinigungen (Airborne Molekular Contamination, kurz AMC) in der Raumluft. Die hierzu verwendeten AMC-Filter bestehen aus unterschiedlichen Aktivkohlen oder Ionenaustauschern mit begrenzter Aufnahmekapazität. Ein Durchbruch tritt bei Überladung des Materials unbemerkt auf und kann zu erheblichen Produktionsausfällen führen. Daher müssen AMC-Filter in regelmäßigen Abständen vorsorglich vor Ende der möglichen Nutzungsdauer ausgewechselt werden. Dies verursacht hohe Kosten und große Abfallmengen. Da es sich bei AMC-Filtern um relativ teure Spezialprodukte handelt, werden erhebliche Einsparpotentiale nutzbar, was die Umsetzung in marktfähige Produkte vielversprechend gestaltet. Da Reinraumfilter in den unterschiedlichsten Branchen wie z. B. in der Halbleiterindustrie, der Pharma- und Life- Science-Industrie, der Mikroelektronik, der Optik, Kosmetik- und Lebensmittelproduktion sowie der Gen- und Medizintechnik zum Einsatz kommen ist das entsprechende Markt- und Anwendungspotential riesig.

Bei den kommerziell erhältlichen Gassensoren handelt es sich meist um robuste elektrochemische Sensoren (ECS), die aus zwei oder drei Elektroden und einem ionenleitenden Elektrolyten bestehen. An der Arbeitselektrode findet hierbei die elektrochemische Umsetzung der Zielgase statt. Dabei fließen die freiwerdenden Elektronen über einen externen Stromkreis zur Gegenelektrode und führen zu einem messbaren Stromfluss, der proportional zu der umgesetzten Gasmenge ist. Der Ladungsausgleich erfolgt durch Diffusion der entstandenen Ionen durch den ionenleitenden Elektrolyten. Derartige Sensoren benötigten jedoch zur Signalauswertung eine aufwendige und teure elektronische Peripherie. Die kostengünstigere Alternative zu ECS-Sensoren sind Metalloxid (MOX)-Sensoren. Diese nutzen die Änderung des elektrischen Widerstandes in Abhängigkeit von der anliegenden Gaskonzentration. Diese Abhängigkeit ist jedoch nicht linear und wird zudem stark durch Umgebungsbedingungen und Alterungsdrift beeinflusst. Somit sind vor dem Betrieb von MOX-Sensoren aufwendige Kalibrierarbeiten erforderlich. Im Gegensatz zu ECS-Sensoren können MOX-Sensoren mittels einfacher elektronischer Schaltungen ausgewertet werden. Mobil einsetzbare MOX-Sensoren, z. B. zur Überwachung der Raumluftqualität, besitzen i. d. R. höhere Nachweisgrenzen als mit der Entwicklung der hier geplanten Detektionssysteme angestrebt wird. Die Nachweisgrenzen von mobilen MOX-Sensoren liegen für NH3 im Bereich von ca. 1 ppm.

Die erzielten Nachweisgrenzen im Vorgängerprojekt AiF IGF 18182N [1] waren für SO2: 17,4 mg/m3, NH3 : 9,58 mg/m3 und HCl: 5,4 mg/m3. Relevante Schwellenwerte der Gaskontaminanten liegen für NH3 bei 14 mg/m3 (20 ppm) als Arbeitsplatzgrenzwert und gemäß Tierschutz-Nutztierhaltungsverordnung. In der Außenluft liegt er bei < 700 µg/m3 (1 ppm) [2]. Deshalb werden im Rahmen der hier durchgeführten Arbeiten Nachweisgrenzen im einstelligen ppm Bereich angestrebt.

Um Sensitivität, Selektivität und Stabilität von Online-Gas-Sensoren zu steigern, werden in der Forschung insbesondere intrinsisch leitfähige Polymere als gassensitive Oberflächen betrachtet [3]. Diese zeichnen sich dadurch aus, dass durch Redox-Reaktionen zwischen Zielgas und Polymeroberfläche die Leitfähigkeit des Polymers um Größenordnungen bis zur Leitfähigkeit von Halbleitern oder Metallen erhöht werden kann. Zu diesen leitfähigen Polymeren gehören z. B. Polyacetylen (PA), Poly(p-phenylen) (PPP), Polypyrrol (PPy), Polythiophen (PTh) und Polyanilin (PANI) [4, 5]. Im neutralen Zustand verhalten sich leitfähige Polymere ähnlich wie Halbleiter.

![Abb. 1: Polyaniline-Strukturschema (PANI), n+m=1; x=Grad der Polymerisation [24] Abb. 1: Polyaniline-Strukturschema (PANI), n+m=1; x=Grad der Polymerisation [24]](/images/stories/Abo-2023-04/thumbnails/thumb_gt-2023-04-034.jpg) Abb. 1: Polyaniline-Strukturschema (PANI), n+m=1; x=Grad der Polymerisation [24]

Abb. 1: Polyaniline-Strukturschema (PANI), n+m=1; x=Grad der Polymerisation [24]

Durch Oxidation der Polymerkette (z. B. durch entsprechende Prozessgase) wird durch Abgabe von Elektronen die Leitfähigkeit erhöht (p-halbleitend). Bei Reduktion der Polymerkette wird durch Aufnahme von Elektronen die Leitfähigkeit ebenfalls erhöht (n-halbleitend). Die Herstellungsmöglichkeit von Polyanilin (PANI) durch Elektropolymerisation und weitere Anwendungen des Polymers beruhen auf dessen intrinsischer Leitfähigkeit. Diese ergibt sich aus der elektronischen Struktur und seinen Oxidationsstufen. Grundsätzlich ist zwischen drei Oxidationsstufen zu unterscheiden, welche auch durch eine unterschiedliche Farbgebung unterschieden werden können (vgl. Abb.1, 2 und 6) Leukoemeraldin: Hier entsprechen alle Molekülstrukturen in der Kette der Anilin-Struktur mit Aminbindung, d. h. in der Strukturformel ist n=1 und m=0. Dies ist die vollständig reduzierte Form und nicht leitfähig.

![Abb. 2: Reaktionsschema für die Polymerisation [25] Abb. 2: Reaktionsschema für die Polymerisation [25]](/images/stories/Abo-2023-04/thumbnails/thumb_gt-2023-04-035.jpg) Abb. 2: Reaktionsschema für die Polymerisation [25]

Abb. 2: Reaktionsschema für die Polymerisation [25]

Pernigranilin: In dieser vollständig oxidierten Form ist n=0 und m=1, und alle Stickstoffbindungen liegen als Imin vor. Emeraldin: In neutraler Form auch als Emeraldin-Base bezeichnet, in dotierter Form nach Säurezugabe als Emeraldin-Salz (vgl Abb. 2). Die Imin-Stickstoffe sind, soweit vorhanden, da n=m=0,5 – von der Säure protoniert [6]. In dieser Form ist PANI für Anwendungen, die elektronische Leitfähigkeit erfordern z. B. Herstellung leitfähiger Beschichtungen, für den Korrosionsschutz sowie für elektrochrome Anwendungen geeignet. Die Polymerisationsreaktion des Anilins ist eine elektrophile Substitution unter Beibehaltung der aromatischen Struktur. Sie erfolgt über eine radikalische Kation-Zwischenstufe [7].

Alle leitfähigen Polymere sind sensitiv gegenüber redox-aktiven Gasen und einige wie z. B. Polyanilin oder Polypyrrol auch gegenüber Säuren und Basen. Die Sensitivität und Selektivität leitfähiger Polymere können u. a. durch Kombination mit anderen Polymeren oder mit Metall- und Metalloxid-Nanopartikeln auf das gewünschte Zielgas angepasst werden [8–11]. In der Literatur werden aktuelle Arbeiten über Gas-Sensoren zur quantitativen Messung von Ammoniak- und Formaldehyd-Konzentrationen sowie für weitere Zielgase beschrieben [12–23]. Als gassensitive Oberflächen werden verschiedenste Modifikationen von Halbleiteroberflächen und leitfähigen Polymeren sowie Kombinationen aus beiden Materialien untersucht. Die erreichten Nachweisgrenzen liegen im Bereich weniger ppm bis zum oberen ppb-Bereich.

- Elektronen aufnehmende Gase (z. B. H2S, NO2, SO2)

- Elektronen abgebende Gase (z. B. CO, NH3)

Im Rahmen des Projektes wurden mehrere leitfähige Polymere kombiniert mit unterschiedlichen Metallpartikeln als Hybridschichten abgeschieden. Hierbei war das Ziel, eine möglichst selektive und sensitive Schicht für die Gasdetektion zu erreichen. Bei den Metallen kann es sich um reine Metalle, Metalloxide oder Metalllegierungen handeln. Dafür stehen elektrochemisch unterschiedliche Möglichkeiten zur Verfügung. In dieser Veröffentlichung liegt der Schwerpunkt auf der Optimierung der elektrochemischen Abscheidung von Polyanilin für die Ammoniakdetektion. Ziel hierbei war es, gassensitive Schichten haftfest und reproduzierbar herzustellen.

Die Projektpartner am Institut für Energie- und Umwelttechnik (IUTA) in Duisburg waren für den Aufbau der Prüf- und Messtechnik verantwortlich sowie für die Entwicklung einer Auswerteelektronik, welche an kommerziell erhältlichen Sensoren als Referenz zu den zu entwickelnden gassensitiven Schichten realisiert wurde.

Experimentelles Eingesetzte Substrate

Um bei den Messungen lediglich den Einfluss der Polymerschicht zu bestimmen, wurde isolierendes Material als Substrat verwendet. Dennoch ist eine Grundleitfähigkeit über die ITO Schicht bzw. die Goldleiterbahnen für die Kontaktierung bzw. die Beschichtung nötig und gegeben.

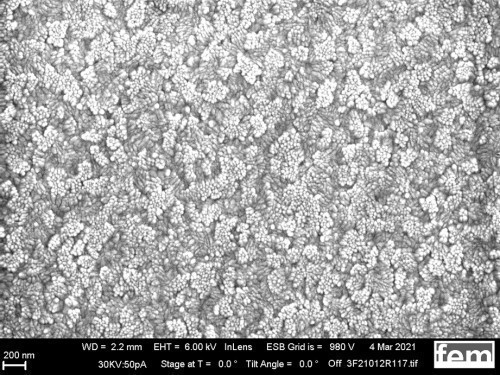

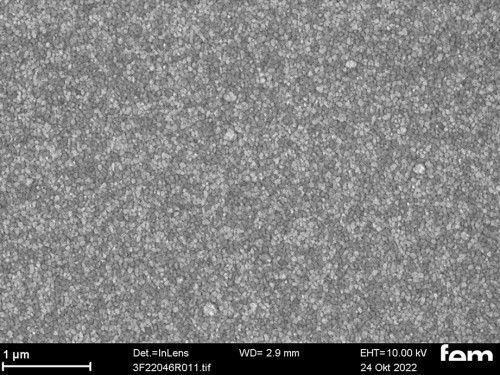

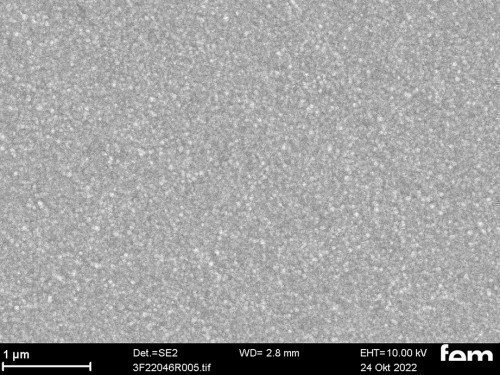

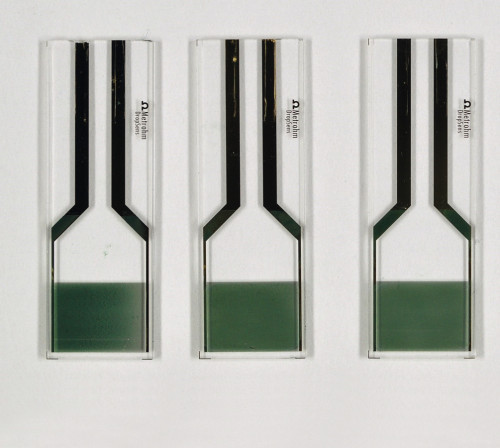

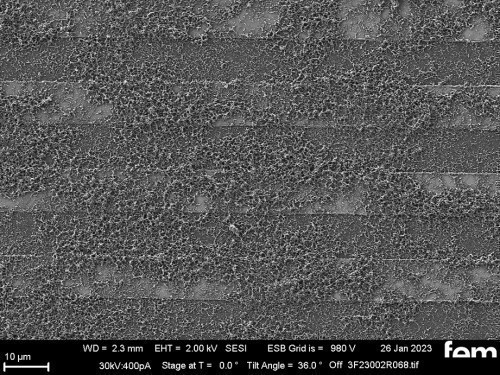

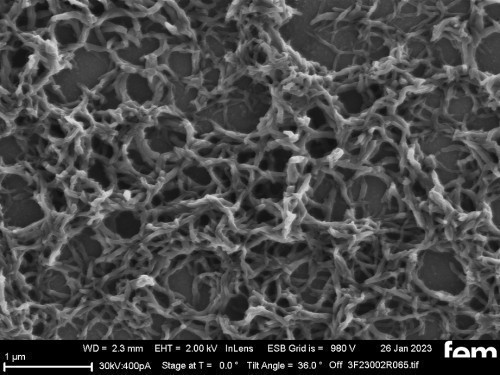

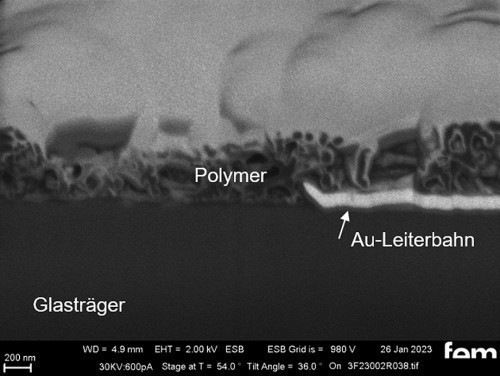

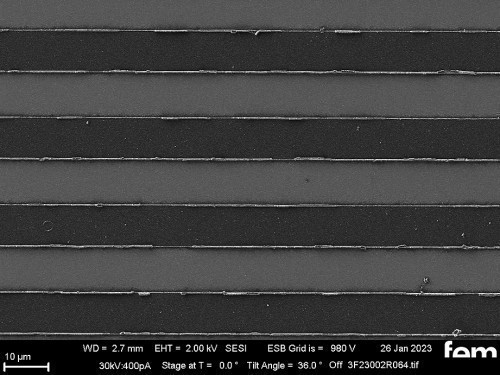

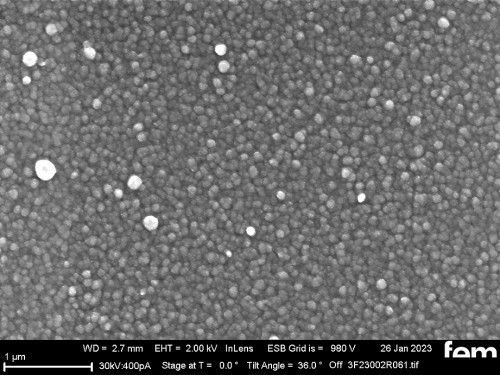

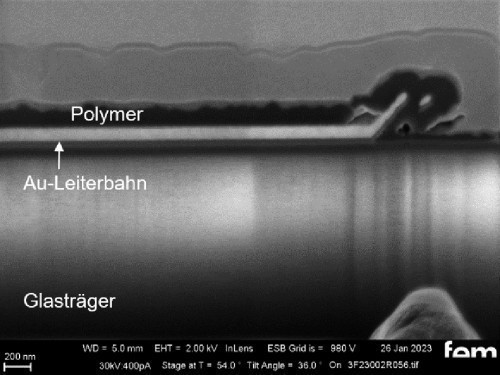

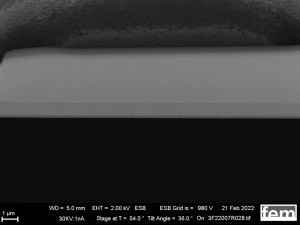

Einerseits kamen für Vorversuche Glasträger mit ITO Schicht zum Einsatz. Mit diesen wurden verschiedene Prozessparameter untersucht. Für die eigentlichen Messungen der Sensoraktivität wurden Interdigitalelektroden (IDE) aus Glas als Detektor für elektrochemisch aktive Oberflächen eingesetzt. In Abbildung 3-5 ist die jeweilige Oberflächenmorphologie der ITO- und Goldschicht im Rasterelektronenmikroskop dargestellt.

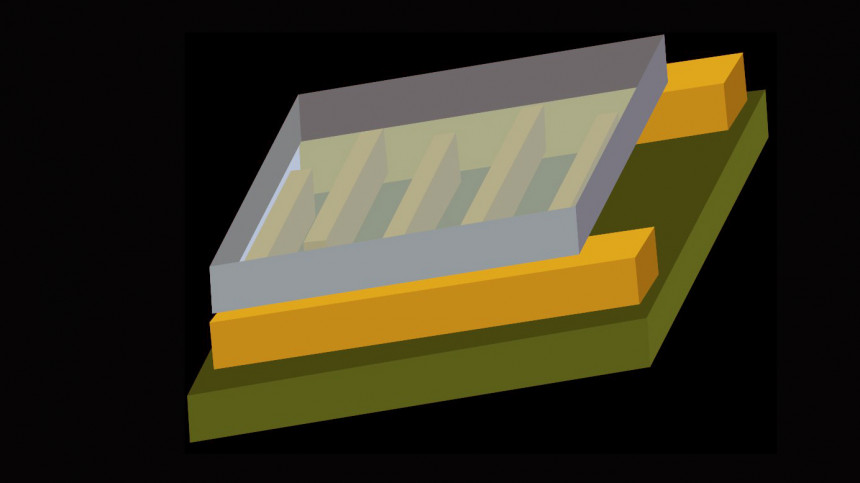

Der prinzipielle Aufbau des zu entwickelnden Detektors ist im Aufmacherbild dargestellt. Er besteht aus einer Trägerschicht (1, Isolator), einer Interdigitalelektrode (2, Gold) und der elektrochemisch hergestellten gassensitiven Schicht (3, Polymer).

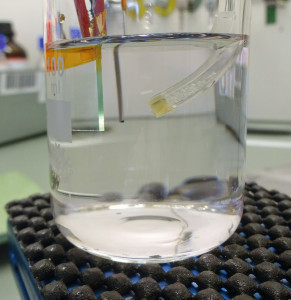

Die Abscheidefläche und somit Größe des Substrats, betrug je nach verwendeten Substrat 2–4 cm2. Die Elektrodenanordnung erfolgte vertikal und parallel zur Anode (Pt-Draht/ Blech).

Die Vorbehandlung der Substrate vor der elektrochemischen Abscheidung erfolgte mit Ethanol und in späteren Versuchen zusätzlich mit einer Konditionierung in 1M Schwefelsäure durch Anlegen eines zyklischen Potenzials zwischen -0,2 und 1,5V (vs Ag/AgCl).

Eingesetzte Geräte / Abscheidebedingungen

Für die elektrochemischen Abscheideversuche wurde als Elektrolyt eine Lösung aus 0,5M Anilin und 1M Schwefelsäure eingesetzt. Es handelt sich hierbei um eine klare Lösung. Die Abscheidung wurden mit einem Elektrolytvolumen von 50–100 ml bei Raumtemperatur (ca. 18–22 °C) durchgeführt. Als Nachbehandlung wurden die Proben in VE-Wasser getaucht und luftgetrocknet bzw. mit VE- Wasser abgespült und mittels Druckluft getrocknet.

Für die elektrochemischen Abscheideversuche und Untersuchungen wurde als Strommodulation die zyklische Voltammetrie und Chronopotentiometrie angewandt. Dafür wurde ein Biologic SP150 Potentiostat mit einem 20 A Verstärker unter Steuerung der Software EC-Lab verwendet. Alle Versuche erfolgten unter der Verwendung einer Dreielektrodenanordung mit einer gesättigten Ag/AgCl-Elektrode als Referenzelektrode. Die ersten Abscheideversuche wurden potentiostatisch durchgeführt. Als Gegenelektrode diente ein Platindraht. Für eine weitere Optimierung der Schichteigenschaften wurden potentiodynamische Versuche durchgeführt. Hierzu wurde für eine unterschiedliche Anzahl an Zyklen ein Potential zwischen -0,2 V und 0,8 V mit einer Vorschubgeschwindigkeit von 50 mV/s angelegt. Hierbei muss darauf geachtet werden, dass für eine erfolgreiche Elektropolymerisation des Anilins beide Oxidationsstufen des Polymers im Reaktionsfenster liegen. Während des Rückscans können weitere Umstrukturierungen in der Polymerkette erfolgen.

Abb. 6: Farbliche Darstellung der Oxidationsstufen

a) a: ITO-Glas; klar;

b) gelb - Leukoemeraldin;

c) grün - Emeraldin;

d) blau - Pernigranilin;

e) schwarz - Polymer zersetzt

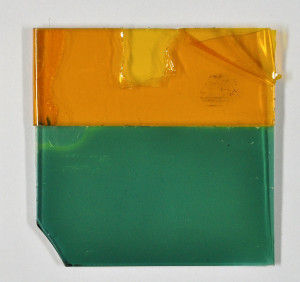

Wie bereits erläutert, unterscheiden sich die verschiedenen Oxidationsstufen des Polyanilins in ihrer Farbe. In Abbildung 6 b–e sind die Polymerschichten bei verschiedenen Potentialen und somit Oxidationsstufen dargestellt. Innerhalb der Projektlaufzeit wurden diverse Substrate beschichtet. Zu Beginn wurden ITO-Glasträger verwendet. Anschließend wurden die elektrochemischen Versuche auf flächigen Goldschichten durchgeführt. Nach Charakterisierung und Beurteilung der Schichten am Forschungsinstitut für Edelmetalle und Metallchemie (fem) mittels Rasterelektronenmikroskop (REM), Focussed Ion Beam (FIB), Leitfähigkeitsmessungen und Haftfestigkeit wurden die vielversprechendsten Systeme auf die Interdigitalelektroden übertragen. Diese wurden dem Projektpartner IUTA für die Messungen zu Verfügung gestellt, um die Funktion und Eignung als elektrochemisch aktive Oberfläche für die Detektion der angedachten Gase zu verifizieren.

Nachfolgend wird auf die Ergebnisse der potentiostatischen und potentiodynamischen Elektropolymerisation des Anilins eingegangen. Als Referenz wird eine kommerziell mittels Spin Coating aufgetragene Polyanilinschicht verwendet.

Potentiostatische Abscheidung

Abb. 7: Kurve orange blau: 0,85V, 30 und 60 sec; optimierte Proben – Kurve rot grün gelb, Potentiostatisch 0,85V

Abb. 7: Kurve orange blau: 0,85V, 30 und 60 sec; optimierte Proben – Kurve rot grün gelb, Potentiostatisch 0,85V

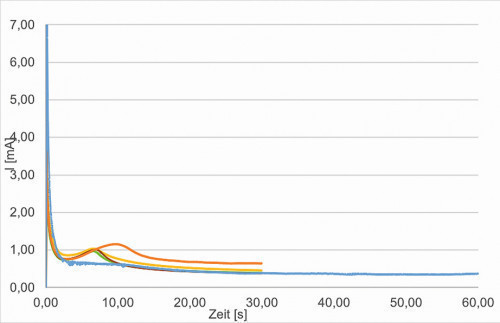

Für die potentiostatischen Abscheideversuche wurde der Potenzialbereich zwischen 0,7–0,85 V sowie die Abscheidezeit variiert und die entsprechenden Schichten charakterisiert. Die vielversprechendsten Systeme wurden für eine Charakterisierung als mögliches Detektorsystem an das IUTA gegeben. In Abbildung 7 (orange, blau) ist der Stromverlauf bei 0,85 V über 30 bzw. 60 s dargestellt. Dort ist in rot, grün und gelb der Strom-Zeit-Verlauf dreier Proben mit identischen Abscheidebedingungen dargestellt. Die hergestellten Proben wurden bezüglich Reproduzierbarkeit untersucht.

Potentiodynamische Abscheidung

Abb. 8: Orange Kurve: Cyclovoltammogramm der Elektropolymerisation von Anilin auf ITO-Glas (0,5 M) in H2SO4 (1,0 M); blaue Kurven: Potentiodynamisch, Cyclovoltammogramm 50 Zyklen, 50mV/s

Abb. 8: Orange Kurve: Cyclovoltammogramm der Elektropolymerisation von Anilin auf ITO-Glas (0,5 M) in H2SO4 (1,0 M); blaue Kurven: Potentiodynamisch, Cyclovoltammogramm 50 Zyklen, 50mV/s

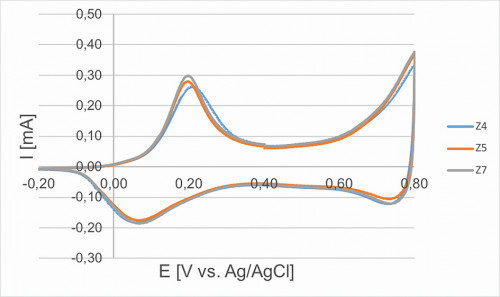

Für die potentiodynamischen Versuche wurde ein Potenzialbereich von -0,2 V bis 0,8 V vs. Ag/AgCl mit einer Vorschubgeschwindigkeit von 50 mV/s zyklisch abgefahren. Ein entsprechendes Cyclovoltammogramm ist in Abbildung 8 (orange) dargestellt. Hierbei korrespondiert die erste Oxidation bei etwa 0,2 V vs. Ag/AgCl mit der Umwandlung vom Leukoemeraldin zum Emeraldin und die Farbe der Polymerschicht ändert sich von gelb nach grün. Die weitere Oxidation zum Pernigranilin findet ab etwa 0,75 V statt und das Polyanilin wird blau. Zwischen diesen beiden Potentialen ist die Leitfähigkeit des PANI am größten. Ab 0,9 V führt ein steiler Stromanstieg zur Zersetzung des Polymers [27] (Abb. 6 e). Die Hydrolyseprodukte führen zu einer nicht haftfesten, matten und samtigen Polymeroberfläche.

In Abbildung 8 wurden 50 Zyklen (blau) für eine Elektropolymerisation verwendet. Die zunehmende Schichtdicke führt zu einer deutlichen Zunahme der je Zyklus umgesetzten Ladungsmenge und somit der Höhe der Reduktions- und Oxidationspeaks. In Abbildung 9 sind zum Vergleich drei Kurvenverläufe (jeweils Zyklus 40) identisch hergestellter Proben aufgetragen. Hierbei geht es vor allem um eine Beurteilung der Reproduzierbarkeit. Die entsprechenden Proben zeigen hierbei einen sehr ähnlichen Verlauf und wurden für eine weitere Charakterisierung an das IUTA gegeben.

Ergebnisse

Eine Auswahl der hergestellten Polymerschichten auf unterschiedlichen Substraten ist in den Abbildungen 10–12 dargestellt. In Abbildung 13 sind hierbei die optimierten Proben der potentiostatischen Abscheidung nach einer Überprüfung der Reproduzierbarkeit (siehe Abb. 7) zu sehen. Diese wurden anschließend am IUTA vermessen. In Abbildung 14 ist das gleiche für die potentiodynamische Herstellvariante dargestellt. Die Probe in Abbildung 12 diente als Referenz.

Charakterisierungen

Die Aufnahmen am Rasterelektronenmikroskop und die EDX- Messungen wurden mit dem FE-REM Gemini SEM 300 und FIB Auriga 60 der Fa. Zeiss durchgeführt.

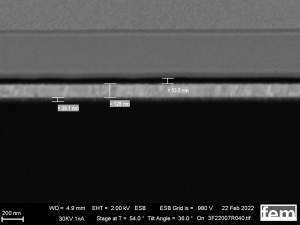

In Abbildung 15 und 16 sind verschiedene Aufnahmen am Rasterelektronenmikroskop der potentiostatisch (Abb.15 a–c) sowie potentiodynamisch hergestellten Schichten (Abb. 16 a–c) dargestellt

Die Oberflächenaufnahmen in der Übersicht (Abb. 15 a) und im Detail (Abb. 15 b) der potentiostatischen Abscheidung zeigt fibrinogenes Wachstum (loses Netzwerk an Polymerfasern).

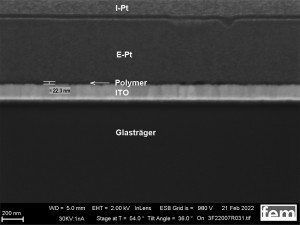

Eine gänzlich andere Oberflächenmorphologie zeigt die zyklische Abscheidung als Übersicht (Abb. 16 a) und im Detail (Abb. 16 b). Das bis 200 nm globulare Wachstum [26] (einzelne runde Keime) bildet eine kompakte Polymerschicht. Im FIB-Schnitt (Abb. 15 c und 16 c) kann der Schichtaufbau und die Schichtdicke des Polymers bestimmt werden sowie die Fähigkeit zwischen den Goldleiterbahnen die Glasoberfläche zu überwachsen.

Produktionsbedingt weisen einige Interdigitalelektroden Goldbahnen auf, welche am Ende wie ein „Span“ (vgl. Abb. 15 c und 16 c) abstehen. Dieser muss vom Polymer überwachsen werden, damit eine leitende Verbindung zur nächsten Goldleiterbahn entsteht.

Als Vergleich zu den elektrochemisch hergestellten Proben aus Abbildung 15 und 16 wurden Referenzbeschichtungen herangezogen, welche mit einem kommerziellen Lack (Fa. Allresist) auf Polyanilinbasis mittels Spin Coating hergestellt wurden. Es lassen sich hiermit homogene Schichtdicken zwischen 20–50 nm auf IDE und ITO auftragen. Die Schicht wurde mittels FIB-Schicht (s. Abb. 17 a–d) dokumentiert.

Prüfstand für Gasmessung

Die aufgebauten Prüfstände bestehen aus einer durchströmbaren Prüfkammer mit Gasanschlüssen für die Zu- und Abführung von Prüfgasen. Im Bereich einer Außenfläche werden die zu untersuchenden gassensitiven Oberflächen gasdicht integriert und elektrisch kontaktiert. Zusätzlich sind in diesem Bereich Referenz-Gas-Sensoren sowie Feuchte- und Temperatur-Sensoren installiert. Die Prüfgasdosierung erfolgt über durchflussregelnde Massflow-Controller aus mehreren Gasdruckflaschen mit synthetischer Luft und Prüfgasen. Die relative Luftfeuchtigkeit des Prüf-Volumenstroms von 1 l/min wird über einen Verdampfer mit Tröpfchenabscheider reguliert. Alternativ wird klimatisierte Raumluft verwendet.

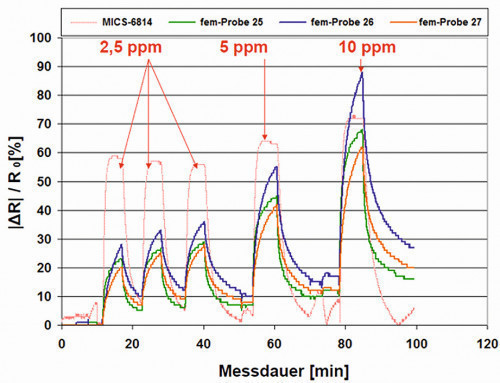

Die Funktionalität der aufgebauten Prüfstände wurde durch integrierte Referenz-Gas-Sensoren nachgewiesen. Die integrierten Sensoren der Firma Amphenol SGX Sensortech, Modell MiCS-6814 sind für die Zielgase NH3 (1–500 ppm), NO2 (0,05–10 ppm) und CO (1–1000 ppm) bzw. das Modell MiCS-5914 nur für NH3 ausgelegt. Die Messungen von relativer Feuchte und Temperatur erfolgen mit dem Sensor BME280 der Firma Bosch Sensortec GmbH.

Auswertung

Die zu entwickelnden gassensitiven Oberflächen und die Referenz-Gas-Sensoren erfordern die Erfassung der primären Sensorsignale, der Widerstandsänderungen und deren Konvertierung in eine Ausgangsspannung durch eine zu entwickelnde externe Auswerteelektronik. Diese besteht z. B. aus einem Spannungsteiler mit dem variablen Widerstand des Sensors und einem Lastwiderstand in der Größenordnung des Grundwiderstands des Sensors bei Aufgabe von Nullgas. Aufwendigere Schaltungen verwenden Operationsverstärker und arbeiten mit konstantem Potenzial, um auch kleine Zielgas-Konzentrationen zu detektieren. Zur Kompensation von Querempfindlichkeiten, hier Temperatur und relative Luftfeuchtigkeit, wurde die „mathematische Kompensation“ untersucht, indem die funktionalen Zusammenhänge für die jeweiligen Störkomponenten experimentell ermittelt wurden. Aus diesen Ergebnissen wurde die Funktion der Konzentration des Zielgases in Abhängigkeit der Änderungen des SensorWiderstands und der Störkomponenten abgeleitet.

Die entwickelte Auswerteelektronik (Hard- und Software) wurde am Sensor MiCS-5914 bei Kalibrierbedingungen getestet (T = 20 ±2 °C und r.F. = 50 ±5 %) und so deren bestimmungsgemäße Funktion durch den Vergleich der ermittelten Messwerte mit den Herstellerangaben nachgewiesen.

Die Untersuchungen zur Kompensation der Querempfindlichkeiten (T, r.F.) lieferten linearisierte Funktionen der relativen Widerstände in Abhängigkeit der Änderung von Temperatur bzw. relativer Luftfeuchtigkeit. Durch weitere mathematische Umformungen kann der funktionale Zusammenhang zwischen der zu messenden Prüfgas-Konzentration in Abhängigkeit der Querempfindlichkeiten in folgender allgemeiner Form angegeben werden:

CGas (ΔR/R0, ∆T, ∆φ) = (1/(1+ β∆φ))1/ϑ x

(1/(1+ α∆T))1/ϑ x (1/A)1/ϑ x (1+∆R/R0)1/ϑ mit:

R0 = R(T0, φ0, C0)

C0 = Nullgas-Konzentration

α = Temperatur-Koeffizient, materialabhängig

β = Parameter für Feuchteeinfluss

ϑ = Steigung der R-Kurve unter Gasexposition

A = Konstante, materialabhängig

Abb. 18: Relative Widerstandsänderung bei Dosierung von 2,5 und 5 sowie 10 ppm Ammoniak für drei Proben im Vergleich zum Referenz-Sensor

Abb. 18: Relative Widerstandsänderung bei Dosierung von 2,5 und 5 sowie 10 ppm Ammoniak für drei Proben im Vergleich zum Referenz-SensorDurch die Kompensation von Querempfindlichkeiten (T und r.F.) können nun auch bei erweiterten Umgebungsbedingungen Untersuchungen zur Sensorreaktion durchgeführt werden. Es wurden jeweils die Grundwiderstände R0 bestimmt und geeignete Proben mit dem Prüfgas Ammoniak beaufschlagt, um die Sensorreaktion sowie charakteristische Werte wie Ansprech- und Erholungszeit zu bestimmen. Es wurden Grundwiderstände von weniger als 100 k bis zu mehreren 100 k erreicht. Die zugehörigen relativen Widerstandsänderungen bei einer Dosierung von 10 ppm Ammoniak über eine Zeitdauer von rund 5 Minuten zeigten erwartungsgemäß für einen relativ kleinen Grundwiderstand von 32 k nur eine kleine Sensorreaktion von wenigen %-Punkten. Eine Probe mit dem größeren Grundwiderstand von 500 k führte zu einer Sensorreaktion von über 30 %-Punkten.

Die Abbildung 18 zeigt, dass die weitere Optimierung der Probenherstellung (unterschiedliche Behandlungen) vor der Gasbeaufschlagung größere Sensorreaktionen und kürzere Erholungszeiten liefert. Im Vergleich zum Referenz-Gas-Sensor werden ähnlich steile Anstiegs- und Erholungsflanken erreicht. Nach dem Ende der Dosierung des Prüfgases fällt die relative Widerstandsänderung nicht wieder auf die Nulllinie, sondern nimmt, wie bei einem Dosimeter mit integrierendem Verhalten, einen stationären Wert ein.

Insgesamt musste bei den potentiostatisch abgeschiedenen Proben für eine homogene Schichtoberfläche vor der Prüfung eine Vorbehandlung durchgeführt werden. Nur so konnte überhaupt ein Messsignal abgegriffen werden. Bei den potentiodynamisch abgeschiedenen Proben war dies nicht mehr nötig da diese Oberflächen sich direkt als Detektor eignen.

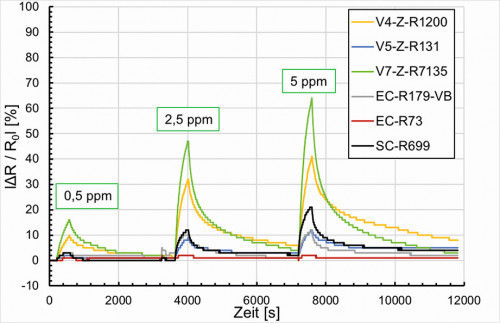

Durch Änderungen der Abscheidebedingungen während der Projektlaufzeit konnte das Erreichen der Nulllinie erarbeitet werden. Die Ergebnisse in Abbildung 19 zeigen, dass die potentiostatisch (grau, rot) abgeschiedenen Proben wie auch die Spin Coating Probe (schwarz) vergleichbare Ansprechzeiten wie der Referenzsensor haben, aber die Sensorreaktion abhängig von der Gaskonzentration (0,5ppm, 2,5 ppm und 5 ppm Ammoniak) deutlich geringer ausfällt.

Abb. 19: Widerstandänderung vs. NH3-Konzentration 0,5 ppm, 2,5 ppm und 5 ppm bei T 24 °C, rH 31 %

Abb. 19: Widerstandänderung vs. NH3-Konzentration 0,5 ppm, 2,5 ppm und 5 ppm bei T 24 °C, rH 31 %

Hingegen zeigt Abbildung 19 (grün, gelb, blau) abhängig vom Grundwiderstand der potentiodynamisch abgeschiedenen Proben, dass bei der 5 ppm Ammoniakkonzentration die hergestellten Proben mit dem Referenzsensor vergleichbar sind. Die Erholungszeit ist minimal länger. Bei den niedrigeren Konzentrationen von 2,5 und 0,5 ppm fehlt noch die Sensitivität. Hier ist die Sensorreaktion mit unter 20 % zu gering. Insgesamt sind die Ansprechzeiten im Vergleich zur Gasbeaufschlagung akzeptabel.

Zusammenfassung und Ausblick

Während der Projektlaufzeit konnte gezeigt werden, dass sich leitfähige Polymere auf diversen Substraten elektrochemisch mittels unterschiedlicher Strommodulationen abscheiden lassen und sich die hergestellten Schichten als elektrochemisch aktive Oberflächen eignen. Die Herausforderung besteht darin, dünne Polymerschichten im 100 nm Bereich zu erzeugen welche trotzdem die 10 µm Lücke zwischen den Leiterbahnen schließen. Bei den potentiostatisch abgeschiedenen Proben bildet sich eine feine kompakte Polymerlage direkt auf dem Substrat worauf ein loses, wenig haftendes Polymernetzwerk folgt. Dieses liefert ohne Vorbehandlung keine zufriedenstellenden Messsignale. Mit den Schichten, die mit Spin Coating hergestellt wurden können direkt Messsignale abgegriffen werden, aber die Sensitivität ist zu gering. Die bisher besten Ergebnisse als elektrochemisch aktive Oberflächen zeigen die potentiodynamisch abgeschiedenen Proben, da diese bei Konzentrationen von 5 ppm Ammoniak ähnliche Sensitivität liefern wie ein MOX-Sensor.

Zusammenfassend konnte ein Detektionssystem am IUTA aufgebaut und nachgewiesen werden sowie eine ausreichende Sensitivität mittels elektrochemische aktiver Oberflächen für das Gas Ammoniak erzielt werden. Weitere Versuche zur Optimierung der Polymerschichten wie auch Selektivität werden momentan durchgeführt.

Danksagung

Das IGF-Vorhaben 21279 N der Forschungsvereinigung Edelmetalle + Metallchemie wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Laufzeit: 01.08.2020-31.01.2023 verlängert bis 07/23.

* AMC Control, AIF IGF 18182N

Grafiken, Abb. und Fotos: fem

Literatur

[1] AMC Control AiF IGF Projekt 18182N

[2] https://www.air-q.com/messwerte/ammoniak, Abgerufen 24.02.2023

[3] e. a. S.J. Park: Chemo-Electrical gas sensors based on conducting polymer hybrids, polymers, 9 (2017)

[4] M. Schneider: qucosa.de, Polythiophene als sensitive Filme in chemischen Sensoren, 2002, Online, available: http://www.qucosa.de/fileadmin/data/qucosa/documents/1005/1042708889359-4281.pdf. [Zugriff am 27.8.2019]

[5] H. Bai; G. Shi: Gas Sensors Based on Conducting Polymers, Sensors, 7 (2007), pp. 267–307

[6] M. K. et al.: Gold in Polyaniline: recent trends, Gold Bulletin, 4 (2009), p. 166

[7] S. W. et al.; Electrical and electrochemical properties of electronically conducting polymers, in applications of electroactive polymers, B. Scrosati, Chapman&Hall (1993), p. Kapitel 2

[8] T. S. et al.: Thin functional conducting polymer films – preparation, properties and applications, Mainz: Dissertation, 2005

[9] U. Lange; V.M. Mirsky: „analytik-news.de, Leitfähige Polymere in Chemo- und Biosensoren,“ 10 3 2011, Online, available: https://analytik.news/Fachartikel/Volltext/hs-lausitz1.pdf. [Zugriff am 27.8.2019]

[10] S. Pandey: Highly sensitive and selective chemiresistor gas/vapour sensors based on polyaniline nanocomposite: A comprehensive review, Journal of Science: Advanced Materials and Devices, 1 (2016), pp. 431–453

[11] S.J. Park; C.S. Park; H. Yoon: Chemo-Electrical Gas Sensors Based on Conducting Polymer Hybrids, Polymers, 9 (2017)

[12] N.J. Choi; H.K. Lee; S.E. Moon; W.S. Yang: sciencedirect.com, Fast response formaldehyde gas sensor for USN application, 4-7 9 2011, Online, available: https://www.sciencedirect.com/science/article/pii/S1877705811059339. [Zugriff am 27.8.2019]

[13] U. Cindemir; Z. Topalian; L. Österlund; C.G. Granqvist; G.A. Niklasson: Porous Nickel Oxide Film Sensor for Formaldehyde, Journal of Physics: Conference Series, Nr. 559 012012 (2014)

[14] K. Darcovich; J.J. Tunney; J.L. Dunford; L.M. Styles; G. Xiao; A. Constant: Coupled Gas Flow, Diffusion and Reaction in a ppb-level SnO2-NiO Formaldehyde Sensor System, Int. Jnl. of Multiphysics, 5 (2011), 2, pp. 101–114

[15] F. Fang; L. Bai; D. Song; H. Yang; X. Sun; H. Sun; J. Zhu: Ag-Modified In2O3/ZnO Nanobundles with High Formaldehyde Gas-Sensing Performance, Sensors, 15 (2015), pp. 20086–20096

[16] J. Flueckiger; F.K. Ko; K.C. Cheung: Microfabricated Formaldehyde Gas Sensors, Sensors, 9 (2009), pp. 9196–9215

[17] R. Hu; J. Wang; P. Chen; Y. Hao; C. Zhang; X. Li: Preparation of Cd-Loaded In2O3 Hollow Nanofibers by Electrospinning and Improvement of Formaldehyde Sensing Performance, Journal of Nanomaterials, Nr. Article ID 431956, 2014

[18] P. Gaudillat; F. Jurin; B. Lakard; C. Buron; J.M. Suisse; M. Bouvet: From the Solution Processing of Hydrophilic Molecules to Polymer-Phthalocyanine Hybrid Materials for Ammonia Sensing in High Humidity Atmospheres, Sensors, 14 (2014), pp. 13476–13495

[19] A. Marikutsa; M. Rumyantseva; A. Gaskov: Selectivity of Catalytically Modified Tin Dioxide to CO and NH3 Gas Mixtures, Chemosensors, 3 (2015), pp. 241–252

[20] Q. Wang; X. Dong; Z. Pang; Y. Du; X. Xia; Q. Wei; F. Huang: Ammonia Sensing Behaviors of TiO2-PANI/PA6 Composite Nanofibers,“ Sensors, 12 (2012), pp. 17046–17057

[21] A. Yadav; A. Agarwal; P.B. Agarwal; P. Saini: Ammonia Sensing by PANI-DBSA Based Gas Sensor Exploiting Kelvin Probe Technique, Journal of Nanoparticles, Nr. Article ID 842536, 2015

[22] M. Leidinger; T. Sauerwald; W. Reimringer; G. Ventura; A. Schütze: Selective detection of hazardous VOCs for indoor air quality applications using a virtual gas sensor array, J. Sens. Sens Syst., 3 (2014), p. 253–263

[23] M. Rodner; D. Puglisi; S. Ekeroth; U. Helmersson; I. Shtepliuk; R. Yakimova; A. Skallberg; K. Uvdal; A. Schütze; J. Eriksson: Graphene Decorated with Iron Oxide Nanoparticles for Highly Sensitive Interaction with Volatile Organic Compounds, Sensors, 19 (2019)

[24] https://de.wikipedia.org/wiki/Polyanilin#/media/Datei:Polyaniline_structure.svg; Zugriff 07.03.2023

[25] M. Bláha et al.: Structure and properties of polyaniline interacting with H-phosphonates, Synthetic Metals, Volume 232, October 2017, pp. 79–86

[26] T. Kurzenknabe: Mikrostrukturierte Sensoren für die pH-Wert-Bestimmung auf Basis von dünnen, intrinsisch leitfähigen Polyanilinschichten, Dissertation, 2003

[27] S. Tian: Thin Functional Conducting Polymer Films – Preparation, Properties and Applications, Dissertation, 2005