Vor 20 Jahren entwickelten Wissenschaftler des Textilforschungsinstituts Thüringen-Vogtland e.V. (TITV) in Greiz ein Verfahren zur elektrochemischen Modifizierung von Garnoberflächen, das die Herstellung elektrisch leitfähiger, funktionalisierter Garne ermöglicht. In den letzten beiden Jahrzehnten hat sich die Forschung Anwendungsmöglichkeiten von Leuchten bis hin zu Sensorik sowie effizienteren Verfahren und Qualitätsmerkmalen gewidmet.

Abb. 1: Weitere Beispiele für Einsatzfelder elektronischer Textilien

Warum Textilien galvanisieren?

Ziel der Galvanik an Textilien ist vorrangig, diese durch Metallisierung elektrisch leitfähig auszurüsten. Mittels leitfähiger Strukturen lassen sich elektronische Funktionen in Textilien integrieren. Elektronische Textilien wandeln Energie, eignen sich als Eingabe-, Steuer- und Feedbacksysteme und werden zu sensorischen oder aktuatorischen Komponenten. Die intelligenten Textilstrukturen interagieren und reagieren clever auf äußere Einflüsse. Mit solchen smarten und elektronischen Textilien eröffnen sich neue Einsatzfelder. Diese reichen von der Medizin über die Bekleidung von Einsatzkräften und die Integration von Assistenzsystemen bis hin zum Aufbau von nachgiebigen, aktuatorischen Systemen für kollaborative Roboter. Beispielsweise ist es möglich, textile Displays aufzubauen und Armmanschetten zur Steuerung von Robotern einzusetzen, Schlaganfallpatienten mittels elektronischer Handschuhe zu therapieren oder eine Ambientebeleuchtung im Auto zu realisieren (Abb. 1). Darüber hinaus gibt es weitere Anwendungsfelder u. a. im Bereich Leichtbau und Akustik, in denen metallisierte Textilien Einzug halten.

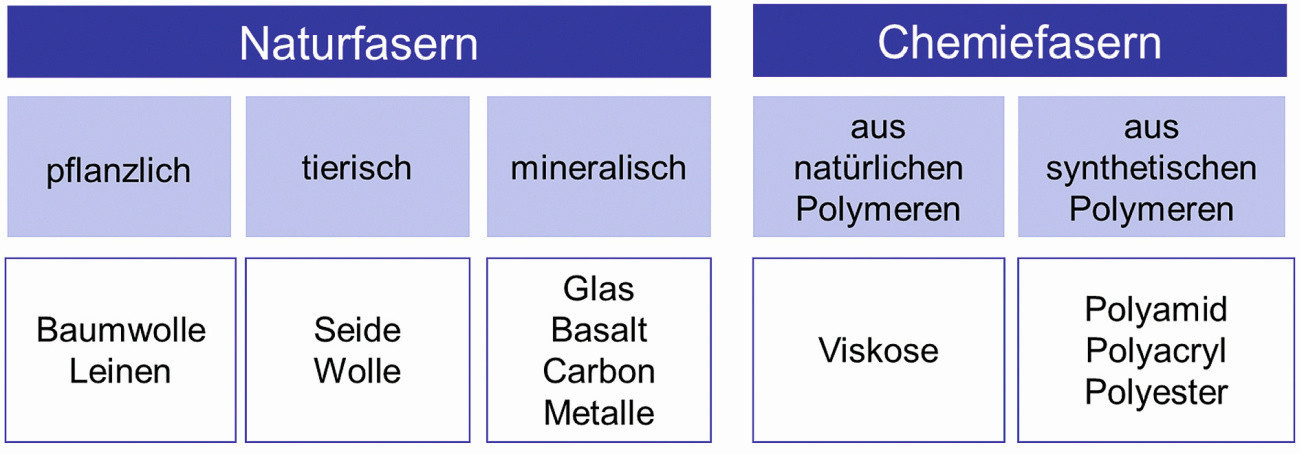

Abb. 2: Überblick über für Textilien geeignete Faserstoffe

Abb. 2: Überblick über für Textilien geeignete Faserstoffe

Das Einbringen metallischer Komponenten in Textilien stellt jedoch eine Herausforderung dar. Beispielsweise lassen sich Drahtmaterialen zwar bedingt auf Textilmaschinen verarbeiten und mit anderen Garnen kombinieren. Im Ergebnis sind solche Produkte aber häufig weniger belastbar und schlechter waschbar und entsprechen diesbezüglich nicht den Kundenanforderungen. Zudem sind Textilien mit eingebrachten Drahtmaterialien steifer und weniger flexibel. Überträgt man chemische Metallisierungstechnologien von klassischen Polymeren wie ABS (Acrylnitril-Butadien-Styrol-Copolymer) auf Textilien, bietet dies einen aussichtsreichen Lösungsweg.

Textilien – Was macht diese Substrate aus?

Textilien sind nachgiebig, flexibel und zeichnen sich durch einen hohen Tragekomfort aus. Sie erlauben eine serielle Fertigung u. a. für die Herstellung von Kleidungsstücken und sind gut drapierbar. Abhängig vom Aufbau eines Textils lassen sich die Festigkeit und Dehnung bei Beanspruchung sowie die Mediendurchlässigkeit gezielt beeinflussen. Basis für den Aufbau von Textilien sind sogenannte Faserstoffe. Dabei unterscheidet man Natur- und Chemiefasern (Abb. 2). Mineralische Fasern nehmen eine Sonderstellung ein, denn die eingesetzten Rohstoffe sind sowohl natürlich, wie z. B. Basalt, als auch technisch hergestellt, z. B. Glas. Für die chemische Metallisierung eignen sich vor allem Chemiefasern, da diese meist aus von Kunststoffen bekannten Polymeren bestehen. Für ressourcenschonende und nachhaltigere Produkte werden aber auch Naturfasern zunehmend interessanter.

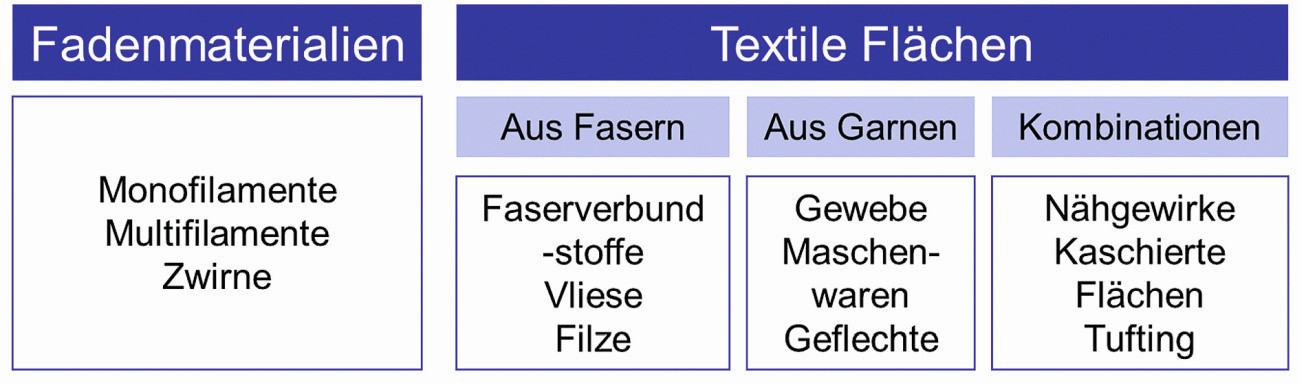

Abb. 3: Überblick über textile Strukturen

Abb. 3: Überblick über textile Strukturen

Neben den genannten Faserstoffen beeinflusst auch der Aufbau der Substrate die textilen Eigenschaften. Selbst Textilien auf Basis von Chemiefasern unterschieden sich stark von herkömmlichen Kunststoffteilen, vor allem da Textilien im Vergleich zum Bulkmaterial eine sehr große Oberfläche aufweisen. Durch verschiedene Verfahren entstehen aus den Faserstoffen Fadenmaterialien und textile Flächen (Abb. 3). Verkreuzen Textilhersteller die Fadenmaterialien im rechten Winkel, stellen sie ein Gewebe her. Verschlingen sie die Fäden in Schleifen miteinander, entstehen Maschenwaren wie Gewirke oder Gestricke. Direkt aus den Fasern können Vliese und Filze erzeugt werden. Derartige robuste, drapierbare und gleichzeitig nachgiebige Flächenwaren sind anderen Materialien wie z. B. Folien in Flexibilität und mechanischer Stabilität teils deutlich überlegen. Mithilfe der eingesetzten Fadenmaterialien, deren Konstruktion, der Art und Weise der Flächenbildung sowie der anschließenden Textilveredlung bis hin zur Beschichtung lassen sich die textilen Eigenschaften gezielt einstellen.

Herausforderungen für die Galvanik

Wie für die Metallisierung auf Kunststoffteilen ist eine gute Haftung der aufgebrachten Schichten auch auf textilen Substraten oberstes Ziel der Textilgalvanik. Hinzu kommt der Anspruch die textilen Eigenschaften weitestgehend zu erhalten. Dies bedeutet insbesondere, dass die aufgebrachten Metallschichten die Textilien nicht versteifen sollten und die Prozessführung das Grundmaterial möglichst wenig schädigt. Fadenmaterialien sollten zudem weiterhin textil verarbeitbar sein. Die Verarbeitung metallisierter Fäden in textiltechnologischen Prozessen erfordert eine gute Biegesteifigkeit, ein optimales KraftDehnungsverhalten, einen guten Reibungskoeffizienten sowie einen geringen Abrieb. Insbesondere Näh-, Stick- bzw. Webfäden müssen Scheuerbelastung, Fadenumlenkung an den Fadenleitelementen mit minimalen Übergangsradien sowie zyklische Zugbelastung in Verbindung mit Bewegungsrichtungsumkehr standhalten, bevor sie ihre verbindende und tragende Funktion übernehmen. Besonders anspruchsvoll ist hierbei die Aufgabe leitfähige Fadenmaterialien für die Stickerei zu erzeugen, da die Fäden beim Sticken besonders stark mechanisch belastet werden. Aufgrund der großen inneren Oberfläche von Textilien, vorhandenen Kavitäten sowie auftretenden Kapillareffekten ist zudem die Entfernung von Elektrolytresten immens herausfordernd.

Technologie der Textilgalvanik hängt von der Zielanwendung ab

Die Prozesse der Kunststoffmetallisierung lassen sich auf Textilien anpassen. So ergeben sich für die Textilgalvanik die grundlegenden Prozessschritte: Eine Vorbehandlung bereitet die Oberfläche vor, eine Vormetallisierung erzeugt eine Leitschicht und eine galvanische Metallisierung baut die leitfähigen Schichten auf.

![Abb. 4: Schematische Darstellung der Technologieabfolge zur Herstellung verkupferter textiler Materialien [1] Abb. 4: Schematische Darstellung der Technologieabfolge zur Herstellung verkupferter textiler Materialien [1]](/images/stories/Abo-2023-05/gt-2023-05-031.jpg) Abb. 4: Schematische Darstellung der Technologieabfolge zur Herstellung verkupferter textiler Materialien [1]

Abb. 4: Schematische Darstellung der Technologieabfolge zur Herstellung verkupferter textiler Materialien [1]

Die Vorbehandlung dient im ersten Schritt dazu die textilen Substrate zu reinigen und zu entfetten. Hierbei sind üblicherweise Präparationen aus den Herstellungsprozessen zu entfernen. Dies können Schlichten, Spinnöle sowie Fette und Wachse sein. Für die Reinigungsprozesse kann auf bewährte Verfahren der Textilveredlung zurückgegriffen werden. Im nächsten Schritt wird die Materialoberfläche in der Regel aufgeraut, um Kavitäten zu erzeugen, welche die Haftung der Metallschichten verbessern. Hierbei ist besonders darauf zu achten, das Textilsubstrat so wenig wie möglich zu schädigen. Dies ist aufgrund der großen Oberfläche im Vergleich zum Bulkmaterial insbesondere für übliche nasschemische Verfahren aus der Galvanotechnik sehr diffizil.

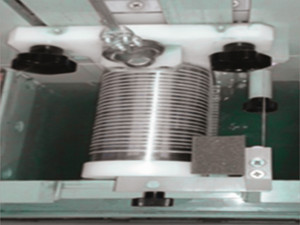

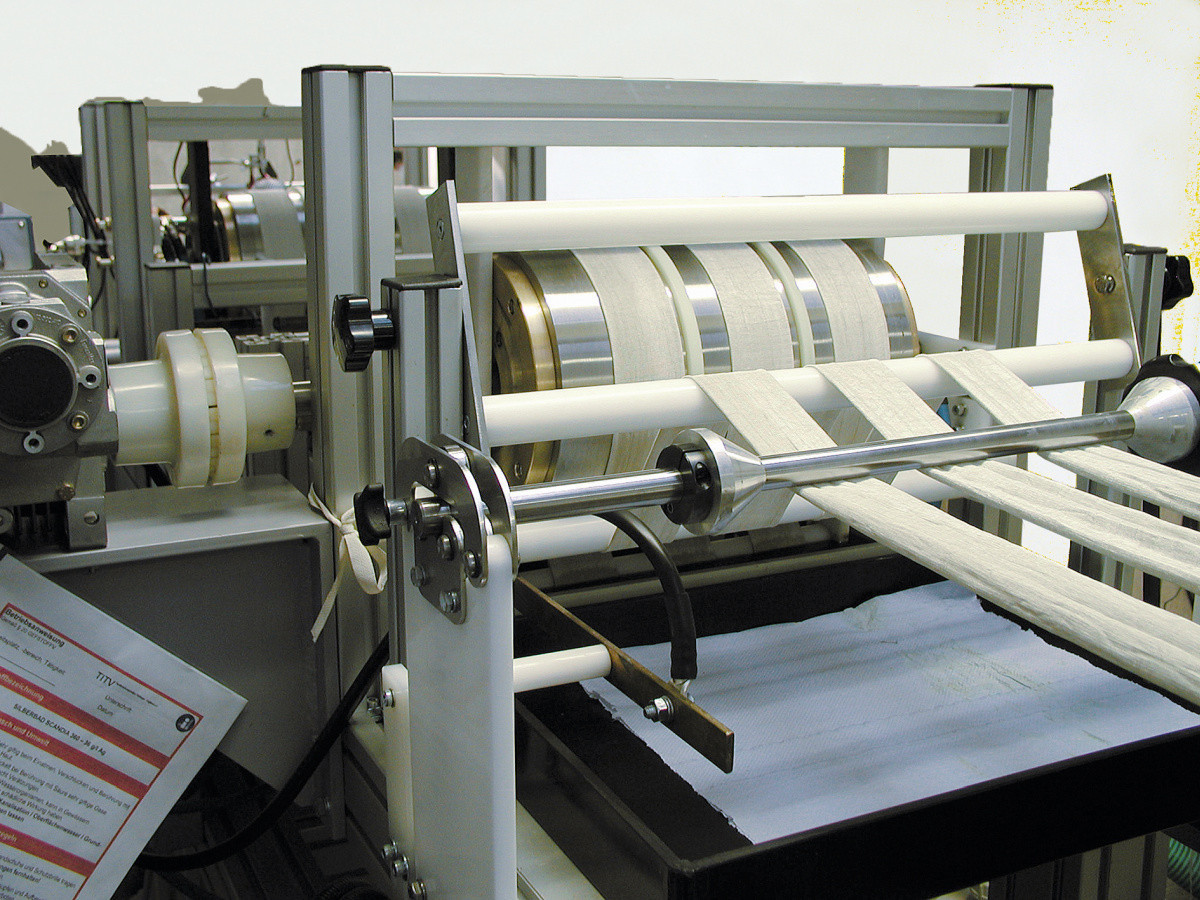

Abb. 5: Modulare Fadengalvanikanlage im TITV GreizVoraussetzung für eine erfolgreiche galvanische Metallisierung ist eine gut elektrisch leitfähige Grundschicht. Eine geeignete Vormetallisierung ist u. a. mittels außenstromloser Metallisierungstechnologien möglich. Zwar sind bereits versilberte Fadenmaterialien und Textilien auf Basis von Polyamid wie Shieldex, Ambastrand und ELITEX auf dem Markt. Doch ist es anspruchsvoll für die außenstromlose Metallisierung, die Textileigenschaften für die entsprechenden Applikationen gezielt einzustellen – von der Haftvermittlung über die Entwicklung geeigneter Elektrolyte bis hin zur Anlagentechnik.

Abb. 5: Modulare Fadengalvanikanlage im TITV GreizVoraussetzung für eine erfolgreiche galvanische Metallisierung ist eine gut elektrisch leitfähige Grundschicht. Eine geeignete Vormetallisierung ist u. a. mittels außenstromloser Metallisierungstechnologien möglich. Zwar sind bereits versilberte Fadenmaterialien und Textilien auf Basis von Polyamid wie Shieldex, Ambastrand und ELITEX auf dem Markt. Doch ist es anspruchsvoll für die außenstromlose Metallisierung, die Textileigenschaften für die entsprechenden Applikationen gezielt einzustellen – von der Haftvermittlung über die Entwicklung geeigneter Elektrolyte bis hin zur Anlagentechnik.

Für viele technische Anwendungen sind verkupferte Fäden mit vergleichbarer Leitfähigkeit wie versilberte Polyamide völlig ausreichend. Die Verwendung von verkupfertem Polyester ist für bestimmte Einsatzgebiete sogar günstiger, da das Polymer gegenüber Polyamid höheren Temperaturen standhält. So lassen sich etwa beim Löten zum Aufbau von textilen Leiterplatten herkömmliche schwermetallfreie Lote einsetzen, wie sie die Leiterplattenindustrie benutzt. Im Projekt „Verkupfern textiler Materialien“ hat das TITV Greiz gemeinsam mit Industriepartnern und der TU Ilmenau eine Technologie zur Verkupferung von Polyestermaterialien (Abb. 4, [1]) entwickelt. Einer definierten Vorbehandlung der Polyesteroberfläche mit Natronlauge folgen die Aktivierungs- und Metallisierungsschritte. Die Aktivierung erfolgt mit einer kolloidalen Palladiumbekeimung. Damit die Palladiumpartikel bei der anschließenden chemischen Verkupferung katalytisch wirken können, wird der Kolloidstabilisator in einem Beschleunigungsschritt entfernt. Nach der chemischen Verkupferung liegt eine für die galvanische Nachverstärkung geeignete Leitschicht vor.

Eine Alternative zur chemischen Vormetallisierung bietet die physikalische Gasphasenabscheidung (PVD) von Metallen im Vakuum. Diese ermöglicht die Herstellung leitfähiger Fadenmaterialien mit haftfesten und gleichmäßigen Metallschichten. Besonderer Vorteil dieses Verfahrens ist die Möglichkeit, auch Garne wie Polyetheretherketon (PEEK) [2] oder Glasfasern [3] mit homogenen Metallschichten herzustellen. Diese sind aufgrund ihrer chemischen Eigenschaften für die Metallisierung mittels nass-chemischer Prozesse nicht geeignet. Auf mittels PVD erzeugten Kupferstartschichten ist es möglich, Kupfer galvanisch abzuscheiden. Die Kupferstartschicht muss jedoch ausreichend leitfähig sein.

Abb. 6: Galvanikmodule für Labor- (links ganz oben und rechts) und Technikumsmaßstab (links mittig und links unten) im TITV Greiz

Nach einer erfolgreichen Vormetallisierung ermöglicht eine galvanische Metallisierung, die vorhandene Metallschicht zu verstärken. Mit der Abscheidung verschiedener Metalle lassen sich so Schichtsysteme aufbauen. Für textile Anwendungsfälle liegen neben der Silber- und Kupferabscheidung bereits u. a. Erfahrungen zur galvanischen Abscheidung von Gold-, Platin- und Zinkschichten vor.

Warenführung bei Anlagentechnologie entscheidend

Um den Herausforderungen für die Galvanik von Textilien gerecht zu werden, ist eine geeignete Anlagentechnologie notwendig. Vor allem für eine sichere Haftung der aufgebrachten Schichten sowie für weiterhin optimale textile Verarbeitbarkeit spielt die Warenspannung im Galvanikprozess eine entscheidende Rolle. Deshalb ist für textile Substrate eine möglichst spannungsarme Warenführung wichtig. Textiltechnologische Unternehmen streben zudem eine Verarbeitung von Rolle zu Rolle an. Die aufwändige Entfernung von Elektrolytresten aus dem Substrat stellt zudem weitere Ansprüche an die Anlagentechnologie. Vor der Weiterverarbeitung der galvanisierten Textilien müssen diese zudem schonend und fachgerecht getrocknet werden, um u. a. Verzüge und Schädigungen zu vermeiden.

Fadengalvanik – Nicht einfach Drahtgalvanik

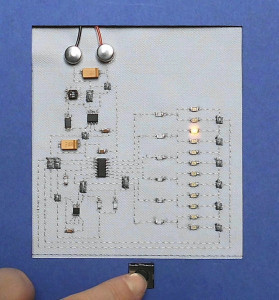

Abb. 7: Gestickte textile Schaltung mit u. a. integriertem Mikrocontroller, Temperatursensor und LEDs zur optischen Anzeige der MesswerteUm eine qualitativ hochwertige galvanische Abscheidung am Faden zu realisieren, setzt das TITV Greiz die Fadengalvanik ein. Diese arbeitet nach dem Prinzip der Drahtgalvanik. Die galvanische Abscheidung erfolgt dabei am Einzelfaden im kontinuierlichen Prozess.

Abb. 7: Gestickte textile Schaltung mit u. a. integriertem Mikrocontroller, Temperatursensor und LEDs zur optischen Anzeige der MesswerteUm eine qualitativ hochwertige galvanische Abscheidung am Faden zu realisieren, setzt das TITV Greiz die Fadengalvanik ein. Diese arbeitet nach dem Prinzip der Drahtgalvanik. Die galvanische Abscheidung erfolgt dabei am Einzelfaden im kontinuierlichen Prozess.

Die Drahtgalvanik ist schon länger Stand der Technik, lässt sich jedoch nicht ohne Weiteres auf die Metallabscheidung am Faden übertragen. Insbesondere die Führung des Fadens durch den Versuchsaufbau ist nicht trivial und an die spezifischen Eigenschaften des Materials anzupassen. Der Faden wird spiralförmig mehrfach durch den Elektrolyten geführt und berührt dabei in jeder Windung die Kontaktwalze, über die der Stromeintrag erfolgt. Auf diese Weise können Metalle schichtweise abgeschieden werden. Das Verfahren ermöglicht die Verwendung moderater Stromdichten von bis zu 2 A/dm2 und damit die Ausbildung einer gleichmäßigen Metallschicht aus mehreren dünnen Filmen. Je nach gewünschter Schichtdicke wird der Faden entsprechend oft bzw. unterschiedlich schnell durch das Galvanikbad geführt. Die einstellbare Gesamtstromstärke wird von der Anzahl der Windungen und der Geschwindigkeit beeinflusst. Sie muss so gewählt werden, dass auch die höher leitfähigen letzten Windungen nicht bei zu hohen Stromdichten galvanisiert werden, da die Leitfähigkeit des Fadens mit jeder Windung zunimmt. Dies ist ein wesentlicher Unterschied zur Drahtgalvanik.

Die Anlagentechnologie beruht auf einem modularen Konzept. Die Prozesstrecke ist aus einer Galvanikeinheit, einer Wascheinheit und einer Trockeneinheit einschließlich einer Fadenvorlage und einer Aufwicklung aufgebaut (Abb. 5).

Für die Galvanikeinheit stehen Galvanikmodule für den Labor- und Technikumsmaßstab zur Verfügung (Abb. 6). Diese unterscheiden sich bezüglich der benötigten Elektrolytmenge, der Fadenlänge im Elektrolyten sowie der möglichen Prozessgeschwindigkeit. Für die Entfernung des Elektrolyten aus dem galvanisierten Fadenmaterial können neben Wasserspülen auch eine Vakuumabsaugung oder nachgelagerte Waschprozesse aus der Textilveredlung eingesetzt werden. Eine schonende Trocknung kann sowohl mit einer auf das Substratmaterial abgestimmten Heißlufttrocknung als auch mittels Infrarot (IR)-Trockner erzielt werden.

Abb. 8: Anlage zur Galvanik an Gestricken im TITV Greiz

Abb. 8: Anlage zur Galvanik an Gestricken im TITV Greiz

Gleichmäßige Schichtdicken und eine gute textile Verarbeitbarkeit werden durch eine für jedes Fadenmaterial und jeden Elektrolyten angepasste galvanische Abscheidung erreicht. Dafür müssen die Parameter Stromdichte, Durchlaufgeschwindigkeit sowie Anzahl der Galvanisierungsschritte variiert werden. Mit der Technologie der Fadengalvanik ist es möglich, hochleitfähige Fadenmaterialien herzustellen, die für die anspruchsvolle sticktechnische Verarbeitung geeignet sind. Ein Beispiel hierfür ist die Entwicklung eines feinen, leitfähigen Stickfadens mit der Feinheit ELITEX 33 dtex f12 x 2 für textile Schaltungsträger mit geringen Abständen der elektrischen Bauteile (Abb. 7, [4]). Basierend auf versilberten Shieldex-Garnen erfolgt in einem basischen Silberelektrolyten, der bei Raumtemperatur arbeitet, eine Nachverstärkung der Silberschicht. Zur Nachführung des abgeschiedenen Silbers werden lösliche Feinsilberanoden eingesetzt. Über eine Fadenlänge von 100 m beträgt der gemessene Fadenwiderstand im Durchschnitt 48 Ω/m. Hierbei wurde der Widerstand über jeweils 1 m ermittelt. Der Fadendurchmesser liegt unter 300 µm und entspricht damit den Anforderungen für den Einsatz in gestickten Leiterplatten. Um den entwickelten, leitfähigen Stickfaden als marktfähiges Produkt zur verwirklichen, ist die Fertigungstechnologie bereits erfolgreich in den Technikumsmaßstab überführt worden [5].

Galvanisieren von textilen Flächen

Die Metallisierung von textilen Flächen ist sowohl vollflächig als auch partiell interessant. Beispielsweise bietet die vollflächige galvanische Metallisierung von Gestricken die Möglichkeit hochleitfähige textile Flächen, aber durch Auftrennen der Gestricke auch größere Mengen hoch leiftähiger Fadenmaterialien zu erzeugen.

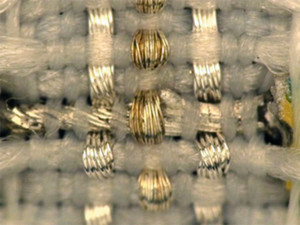

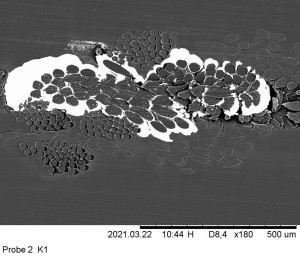

Abb. 9: Galvanisch nachkontaktierte versilberte Leiterbahnen im Gewebe (oben) und REM-Aufnahme des Querschnitts einer Kontaktstelle (unten)

Mit der im TITV Greiz entwickelten Anlagentechnologie zur Gestrickgalvanik ist es möglich, bis zu drei Gestricke gleichzeitig in einem semikontinuierlichen Prozess zu galvanisieren (Abb. 8). Der Stromeintrag erfolgt über Kontaktwalzen vor und hinter dem Galvanikbad. Zur Reduzierung der Warenspannung werden die Kontaktwalzen angetrieben. Die Durchlaufgeschwindigkeit wird jedoch über einen Foulard geregelt. Ein Foulard ist eine Maschine zum gleichmäßigen Auftragen breitlaufender Stoffbahnen. Er zieht die Warenbahnen durch die Anlage. Eine integrierte Vakuumabsaugung dient zur groben Elektrolytentfernung. Die verbleibenden Elektrolytrückstände werden aus den Gestricken in nachgelagerten Waschprozessen entfernt.

Eine Möglichkeit, die partielle Metallisierung von textilen Flächen zu nutzen, stellt die galvanische Nachkontaktierung dar. Ziel ist es hierbei, kraftschlüssige, textiltechnologische Kontakte metallischer Leiterbahnen im Gewebe zu verbessern. Durch das Verstärken der Metallschichten sollen stoffschlüssige Kontakte entstehen. Die prinzipielle Machbarkeit konnte im Labormaßstab nachgewiesen werden. Abbildung 9 zeigt galvanisch nachkontaktierte versilberte Leiterbahnen im Gewebe.

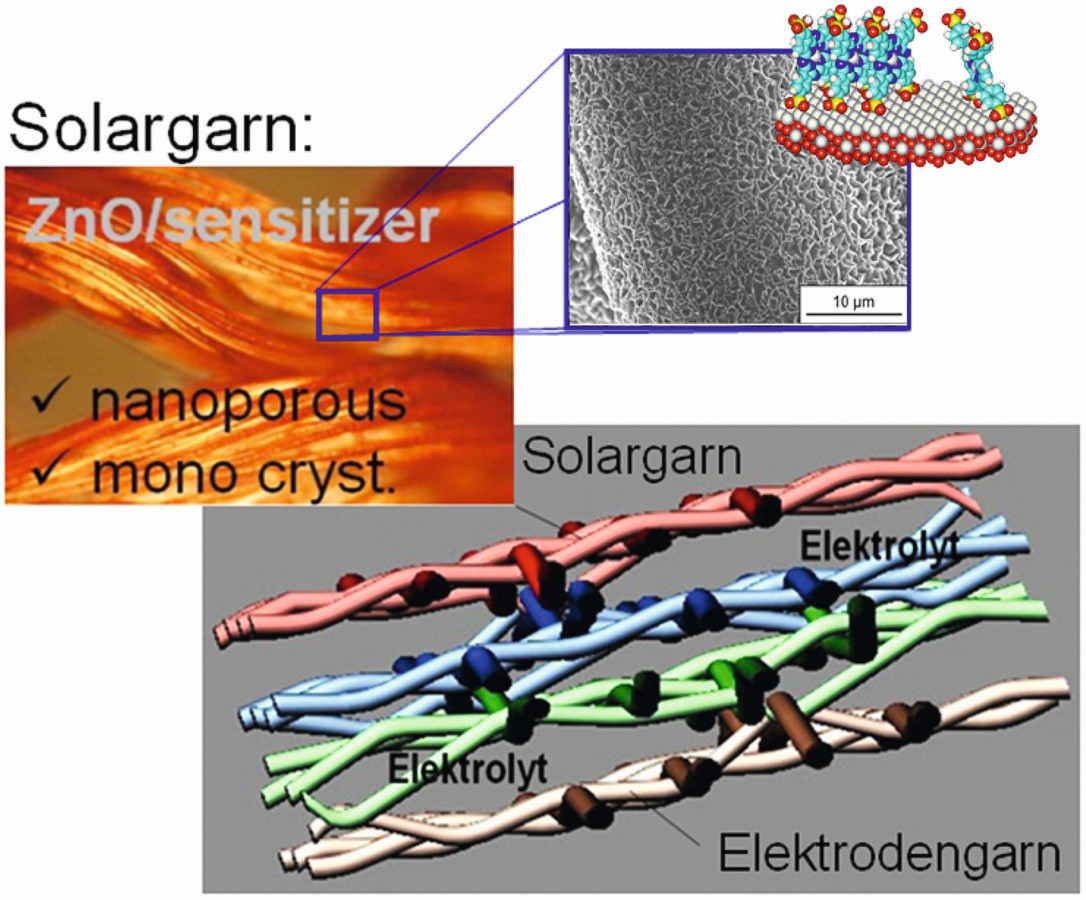

Möglichkeiten der elektrochemischen Modifizierung

Die Elektrochemie ermöglicht neben der Abscheidung von Metallen auch die Modifizierung von leitfähigen Oberflächen. So lassen sich spezielle Funktionalisierungen, wie z. B. Schichten zur Haftvermittlung oder für sensorische Applikationen, erzeugen. Durch Anodisieren können beispielsweise Oxidschichten gebildet werden. Im Rahmen der Entwicklung einer textilbasierten Farbstoffsolarzelle als Energieversorgung für autarke flexible Mikrosysteme [6] konnte die Forschung mit der Justus-Liebig-Universität Gießen und dem Thüringischen Institut für Textil- und Kunststoff-Forschung e.V. (TITK) in Rudolstadt zeigen, dass sich ein leitfähiges Fadenmaterial modifiziert mit einer nanoporösen Zinkoxidschicht als Solargarn eignet (Abb. 10).

![Abb. 11: Schematische Darstellung des Abscheidungsmechanismus der kathodisch induzierten Polymerisation [7] Abb. 11: Schematische Darstellung des Abscheidungsmechanismus der kathodisch induzierten Polymerisation [7]](/images/stories/Abo-2023-05/gt-2023-05-030.jpg) Abb. 11: Schematische Darstellung des Abscheidungsmechanismus der kathodisch induzierten Polymerisation [7]

Abb. 11: Schematische Darstellung des Abscheidungsmechanismus der kathodisch induzierten Polymerisation [7]

Eine weitere Möglichkeit Funktionsschichten elektrochemisch abzuscheiden bietet die kathodisch induzierte Polymerisation von Sol-Gel-Monomeren wie Monokieselsäure. Mit diesem Verfahren können nanoskalige Haftvermittlerschichten in Form von Siliciumdioxid effizient und schonend auf metallisierten Garnen appliziert werden. Abbildung 11 stellt den Abscheidemechanismus schematisch dar. Ein elektrochemisch erzeugter pH-Gradient führt zur Polymerisation von Monokieselsäure. Eine gezielte Prozessführung lässt eine Schicht auf dem als Elektrode geschalteten leitfähigen Fadenmaterial entstehen. Die resultierenden SiOx-Schichten bilden die Grundlage für permanente Funktionsschichten u. a. für den Korrosionsschutz oder chemisch-sensitive textile Sensoren [7].

Zusammenfassung / Ausblick

Die außenstromlose Metallisierung von nichtleitfähigen Substraten wie Kunststoffen hat in den letzten Jahren immer mehr an Bedeutung gewonnen. Die chemischen Metallisierungstechnologien lassen sich auf Textilien übertragen, um diese leitfähig auszustatten. Durch einen anschließenden galvanischen Schichtaufbau und weitere elektrochemische Modifizierungen können die Leitfähigkeit gezielt eingestellt und weitere Funktionsschichten erzeugt werden. Die resultierenden leitfähigen Funktionstextilien eignen sich u. a., um elektronische Komponenten zu verschalten, flexible Sensorkomponenten herzustellen sowie textile Elektroden für die Erfassung bioelektrischer Signale am menschlichen Körper aufzubauen. Diese Hightech-Textilien sind ein weltweiter Wachstumsmarkt. Die Elektronik ist dabei, Textilstrukturen für sich als robustes, extrem nachgiebiges und dehnbares Material zu entdecken. Forschungsseitig zeigen erste interessante Arbeiten, dass sich textile Elektrodenstrukturen für den Aufbau von Batterien, Akkus, SuperCaps, Solarzellen und selbst für eine effiziente Wasserelektrolyse eignen. Im Zuge des „Reduzierten Bauens“ ergibt sich im Leichtbau mit Faserverbundwerkstoffen ein weiteres Anwendungsfeld für intelligente Textilien. Dies veranschaulicht, dass smarte Textilien mehr als ein Medienhype sind. Der Galvano- und Oberflächentechnik eröffnet sich mit der Metallisierung textiler Substrate und deren elektrochemischer Funktionalisierung die reale Chance, neue innovative Abscheidungstechnologien in einem wachsenden Markt zu platzieren.

Der Artikel geht auf einen Vortrag auf dem Leipziger Fachseminar vom 9. März 2023 zurück

Danksagung

Die Thüringer Aufbaubank (TAB) hat das Verbundvorhaben „Verkupfern textiler Materialien“ finanziell unterstützt. Weitere Mittel kamen aus Landesmitteln des Freistaats Thüringen und aus Mitteln des Europäischen Fonds für regionale Entwicklung. Finanziell vom Bundesministerium für Wirtschaft und Klimaschutz unterstützt wurden zudem die Forschungsvorhaben „Cyanidfreie Textilgalvanik“ „Leitfähige Hochleistungsgarne, „Leitfähige Glasfasern“, „FadGa“ „KatinPol“ und „ElChemNano“.

Literatur

[1] Melliand Textilberichte (2008), Nr. 10, S. 386-387

[2] TITV Greiz: Leitfähige Hochleistungsgarne (INNO-KOM-Ost MF 130074)

[3] TITV Greiz: Leitfähige Glasfasern (INNO-KOM-Ost VF120034)

[4] TITV Greiz: µStick (INNO-KOM-Ost VF120034)

[5] TITV Greiz: FadGa (INNO-KOM-OST/MF160147)

[6] TITV Greiz: TexSolar (BMBF 16SV3454)

[7] Schlussbericht des TITV-Forschungsvorhabens VF150029 katinPol