Energy-Harvesting

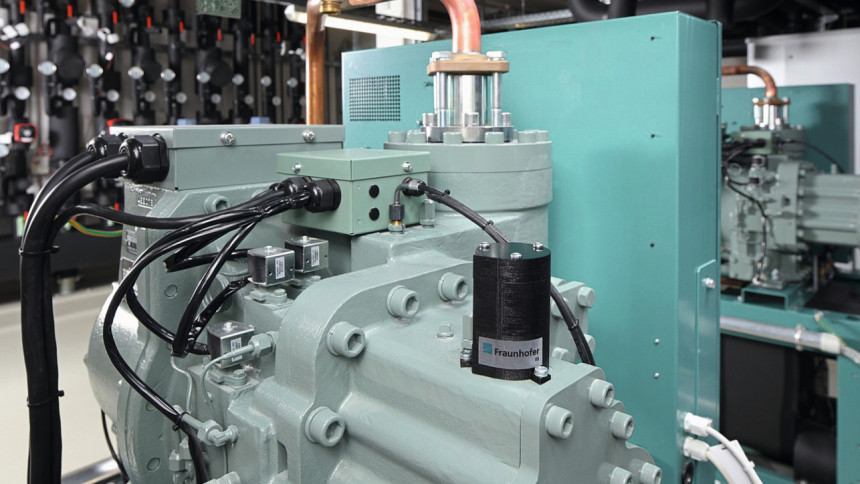

Minimale Vibrationen, Temperaturunterschiede oder Licht können genutzt werden, um Strom für kleine elektronische Systeme zu gewinnen. Das industrielle „Internet of Things“ besteht aus Millionen Sensoren, von denen jeder zwar nur kleine Energiemengen benötigt, die in der Summe aber sehr energieintensiv sind. Mit Energy-Harvesting-Technologien können diese Sensoren Energie aus Wärme, Licht oder Vibration ziehen und damit völlig autark arbeiten, ganz ohne Kabel oder Batterien. Das Fraunhofer-Institut für Integrierte Schaltungen IIS zeigte u. a. ein NarrowBand-IoT-Modul, das Versorgungsdaten in einem 5G-Netz übermittelt (Abb. 1). Damit ist der Weg eingeschlagen, nicht nur LPWANs energieautark zu versorgen, sondern auch weitere Funksysteme mit höherem Energieverbrauch und anderen Funktionalitäten wie z. B. bidirektionaler Kommunikation und Betrieb in einem öffentlichen Netz.

Virtuelles Prototyping

Das Fraunhofer-Institut für Integrierte Schaltungen IIS, Institutsteil Entwicklung Adaptiver Systeme EAS, demonstrierte auch, wie sich mit virtuellem Prototyping Fehler und Probleme komplexer Steuerungs-Elektronik simulationsbasiert frühzeitig erkennen, Entwicklungszeiten verkürzen und Kosten deutlich reduzieren lassen.

In der Mikroelektronik gestalten sich Entwicklungszyklen deutlich komplexer als im klassischen Maschinenbau. Bei anwendungsspezifischen integrierten Schaltungen, so genannten ASICs, und anderen eingebetteten Systemen sind Durchlaufzeiten von einem halben Jahr und länger keine Seltenheit. Um die Prozesse zu verkürzen, kommt virtuelles Prototyping zum Einsatz. Teile der Produktentwicklungskette werden mit Simulationen unterstützt. Durch die Verwendung von virtuellen Modellen können intensive Softwaretests beginnen, lange bevor die Hardware verfügbar ist. Zudem kann eine deutliche Zeit- und Kostenreduktion erreicht werden, die z. B. dem realen Modell im Automobilbereich viele Millionen gefahrener Kilometer erspart (Abb. 2).

Neuartiges AR-Assistenzsystem für den Industrie-Einsatz

Fabriken werden in der Zukunft noch flexibler als heute individuelle Einzelprodukte fertigen und eine höhere Wirtschaftlichkeit erzielen müssen, in kurzer Zeit, zu niedrigen Kosten, bei höchster Qualität. Dabei werden die Mitarbeiter durch moderne AR (Augmented Reality – erweiterte Realität)-Assistenzsysteme bestmöglich unterstützt und in die Produktions- und Serviceprozesse eingebunden. Dies ermöglicht eine Verbesserung der Arbeitsbedingungen sowie der Produktionsprozesse und eröffnet zudem völlig neue Geschäftsmodelle und Dienstleistungen.

Das Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP präsentierte den Prototyp eines AR-Assistenzsystems für die industrielle Fertigung in der Elektronik und im Flugzeugbau aus dem Projekt secureAR, welches verbesserte Arbeits- und Produktionsprozesse für Fabriken der Zukunft gewährleisten soll (Abb. 3). Das in einer Stoßkappe integrierte, modulare System umfasst OLED-Mikrodisplays und weitere Kameras. So können Bedienungsanleitungen oder Informationen ortsfernen Personen gezielt angezeigt werden. Die Sensoren und Schnittstellen sind erweiterbar und die containerbasierte Serverstruktur erlaubt die kontrollierte Datenspeicherung.

Durch den Einsatz winziger OLED-Mikrodisplays, die kaum Strom verbrauchen, ist ein leichtes, ergonomisches System entstanden, dass sowohl binokular als auch monokular genutzt werden kann.

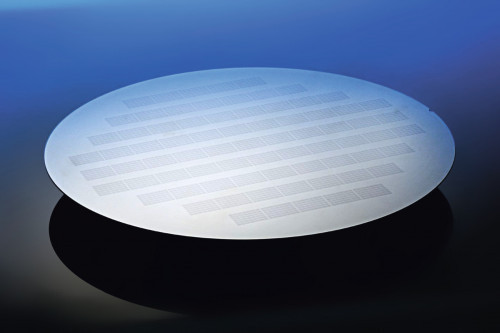

Laserbasierte Siliciumkristallisation für die monolithische Integration bei MEMS-Sensoren

Abb. 4: Schonende Hochtemperatur-Kristallisation: Das Fraunhofer ILT hat mit dem Fraunhofer ISIT und IST ein selektives, laserbasiertes Kristallisationsverfahren für MEMS-Sensoreinheiten entwickelt (Foto: Fraunhofer ILT, Aachen)

Abb. 4: Schonende Hochtemperatur-Kristallisation: Das Fraunhofer ILT hat mit dem Fraunhofer ISIT und IST ein selektives, laserbasiertes Kristallisationsverfahren für MEMS-Sensoreinheiten entwickelt (Foto: Fraunhofer ILT, Aachen)

Mikro-elektromechanische Systeme (MEMS) haben sich als Sensoren u. a. in smarten Autos, Handys und Mini-Insulinpumpen bewährt: Damit sie künftig noch leistungsfähiger werden, wurde von Fraunhofer Forschenden ein CMOS kompatibles Beschichtungs- und Laserkristallisationsverfahren entwickelt (Abb. 4).

Im Gegensatz zu sonst üblichen Verfahren entfallen hierbei Drähte und Lötstellen, was perspektivisch die Bauteilgröße deutlich senken und die Sensorleistung erhöhen kann. Als Alternative zu konventionellen Fügetechniken wird dieses laserbasierte Verfahren eingesetzt, das es ermöglicht, MEMS-Sensoren aus kristallinem Silicium direkt (monolithisch) auf den temperaturempfindlichen Schaltkreisen aufzubauen. Die Forschenden machen sich dabei die Tatsache zunutze, dass sich amorphe Siliciumschichten bereits bei niedrigen Temperaturen unterhalb von 450 °C auf dem schaltkreistragenden Wafer bei hohen Abscheideraten herstellen lassen. Der Laser kristallisiert nicht nur ortsselektiv und sehr schnell diese Siliciumschicht, sondern aktiviert auch die darin enthaltenen Dotierstoffe und sorgt damit für eine geeignete elektrische Leitfähigkeit. Die empfindliche Elektronik auf dem darunter liegenden Substrat wird nicht beschädigt und mechanische Spannungen im Schichtmaterial können minimiert werden. Anschließend folgt das Freistellen der Sensoreinheiten mit Hilfe klassischer mikroelektronischer Fertigungsverfahren.

Das neu entwickelte Verfahren verringert die elektrischen Widerstände der Silicium-Schichten um mehr als vier Größenordnungen unter einen Wert von 0,05 Ω*cm. Das entspricht bei einer Schichtdicke von 10 µm einem Flächenwiderstand von 50 Ω/sq. Aus diesen Schichten konnten MEMS-Sensoren mit typischen Fingerstrukturen für einen kapazitiv arbeitenden Beschleunigungssensor hergestellt werden. Details zu dem Projekt und seinen Ergebnissen wurden von Fraunhofer vorgestellt.

Sensor- und aktornahe Signalvorverarbeitung mit KI

Das Fraunhofer Institut Für Photonische Mikrosysteme IPMS verknüpft neueste Hardware der Mikrosensorik und -aktorik mit künstlicher Intelligenz. Im Alltag sind digitale Helfer wie smarte Apps oder mitdenkende Autos bereits fest integriert. Derzeit erfolgt die Verarbeitung der Daten jedoch zumeist auf großen, externen Servern.

Eingebettete künstliche Intelligenz (Edge KI) soll dies ändern und die Verarbeitung von Daten und Algorithmen direkt am Endgerät ermöglichen. Die Leistungsfähigkeit von Edge KI gerade in Kleinstgeräten ist derzeit jedoch noch sehr eingeschränkt. Das IPMS forscht daher an innovativen Lösungen, um Algorithmen des maschinellen Lernens in alltägliche Geräte zu integrieren. In einem Demonstratoraufbau auf der electronica wurde beispielhaft die Signalvorverarbeitung mit Sensoren und Aktoren veranschaulicht (Abb. 6). Die Anwendungsgebiete der genutzten Sensoren und Aktoren umfassen Spektrometer, ISFET-Sensoren sowie Ultraschall-Bildgebung (zur Zustandsüberwachung, Gestensteuerung oder Umgebungserkennung bei Cobots).

Smarter LIDAR Sensor

Abb. 5: Erfassung erster anwendungsspezifischer Trainingsdaten für die KI des Systems (Foto: Fraunhofer)

Abb. 5: Erfassung erster anwendungsspezifischer Trainingsdaten für die KI des Systems (Foto: Fraunhofer)Im Fraunhofer-Leitprojekt NeurOSmart forschen fünf Fraunhofer-Institute (ISIT, IPMS, IMS, IWU, IAIS) gemeinsam an einem besonders energieeffizienten und intelligenten Entfernungssensor (LIDAR) für die nächste Generation autonom agierender Systeme. Sie präsentierten auf der electronica das zu erwartende Sensorsystem und die hybride, neuromorphe Datenverarbeitungspipeline (Abb. 5). Aktuell geht der Trend für komplexe anspruchsvolle Anwendungen, wie etwa dem autonomen Fahren, zu mobilen Supercomputern mit einem erheblich steigenden Energieverbrauch. Besonders bei mobilen Systemen führt dies zu verkürzten Einsatzdauern oder Reichweiten und stößt laut aktuellen Prognosen in den nächsten Jahrzehnten gar an die Grenzen der weltweiten Energieerzeugung. Um dieser Eskalation entgegenzuwirken, setzen die in NeurOSmart beteiligten Fraunhofer-Forscherinnen und Forscher auf eine dezentrale Intelligenz, die auf den jeweiligen Sensor maßgeschneidert wird und auf neue Ansätze der energieeffizienten Datenverarbeitung.

Der Grundgedanke des Vorhabens liegt darin, die Datenverarbeitung soweit es geht, direkt in den Sensor zu integrieren und durch aufeinander abgestimmte Komponenten möglichst energieeffizient zu werden. Das erstrebte Resultat ist ein Entfernungssensor (LiDAR), welcher in einem Sichtfeld von 90° x 90° bei Arbeitsabständen bis zu 12 Metern, Objekte auf Basis individueller Pixel erkennt und klassifiziert. All dies in Echtzeit mit Bildwiederholraten von über 20 Hz und bei einem Energieverbrauch von ein paar 10 W. Damit kann dieses System als Sicherheitssystem für die Kollaboration zwischen Menschen und Industrierobotern und zukünftig auch für mobile Anwendungen genutzt werden.