Neue Erkenntnisse zu den Mechanismen der Fehlerbildung wurden erarbeitet, unkritische von fehlerrelevanten Prozessschritten unterschieden. Eine bedeutende Rolle des Interface zwischen Gussmaterial bzw. Gusshaut und der Verkupferung im Zusammenhang mit der Bildung und temporären Einlagerung von Wasserstoff deutet sich an.

Ergebnisse

Die Zusammenfassung der Untersuchungsergebnisse konzentriert sich auf die wesentlichen Aspekte im Zusammenhang mit der Probenbeschichtung und der Charakterisierung der galvanisierten Proben per Metallographie, REM, XRD und Gasanalyse. Für gusstechnische Aspekte sei auf weitere Präsentationen und Veröffentlichungen verwiesen [5–9]; weitere Ergebnisse z. B. Haftungsprüfung, Computertomographie CT und Korrosionstests sowie eine Gesamtdarstellung siehe [10] und [11].

Charakterisierung unbeschichteter Proben

Zusammenfassend lässt sich zu den REM/EDX-Oberflächenuntersuchungen auf unbeschichteten Proben feststellen, dass ausgeprägte Fließmarken in den Feldern 3, 5 und 6 (am stärksten im Feld 6) zu erkennen sind. Trennmittelrückstände finden sich auf den Feldern 1 + 2 (am stärksten im Feld 1). Entlang von Spalten und Vertiefungen entlang der Fließmarken sind Trennmittelrückstände und Rückstände von Prozesslösungen schwieriger zu entfernen. Dies ist daher prozesskritisch. Nach Änderung der Gießparameter waren die Fließmarken weniger stark ausgeprägt, in den Problemzonen (Feld 6) jedoch immer noch vorhanden.

Einfluss der Nachbehandlungen

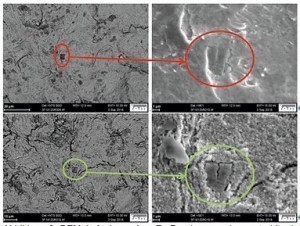

Abb. 3: REM-Aufnahme einer Zn-Druckgussprobe gestrahlt mit Edelstahl, spitz, vor (oben) und nach (unten) elektrochemischer Vorbehandlung an exakt derselben StelleVon den vorgesehenen Nachbehandlungen (mechanisch) wurden folgende Varianten realisiert:

Beim Strahlen mit Kunststoffpartikeln werden lose Zn-Legierungspartikel, die das Strahlgut verunreinigen, wieder in die Oberfläche eingearbeitet; dies kann zu Problemen bei der Beschichtung führen. Dies gilt auch für Strahlgut aus spitzen Edelstahlpartikeln, die in die Oberfläche eingedrückt werden (siehe Abb. 3, Hervorhebung in Rot). Durch die Edelstahlpartikel entsteht eine elektrochemisch heterogene Oberfläche mit lokaler Elementbildung. Dies bewirkt bei der Aktivierung einen deutlich stärkeren Angriff als bei nicht mit Edelstahl gestrahlten Proben. Risse etc. sind deutlicher erkennbar, die nicht angegriffenen Partikel treten stärker hervor. Das Anätzen der Zink-Oberfläche ist in REM-Untersuchungen im direkten Vergleich zwischen ungestrahlter und gestrahlter Oberfläche vor und nach der Vorbehandlung klar erkennbar (siehe Abb. 3, Hervorhebung in Grün).

Prüfung der Haftung des Schichtverbunds vor und nach dem Schocktest

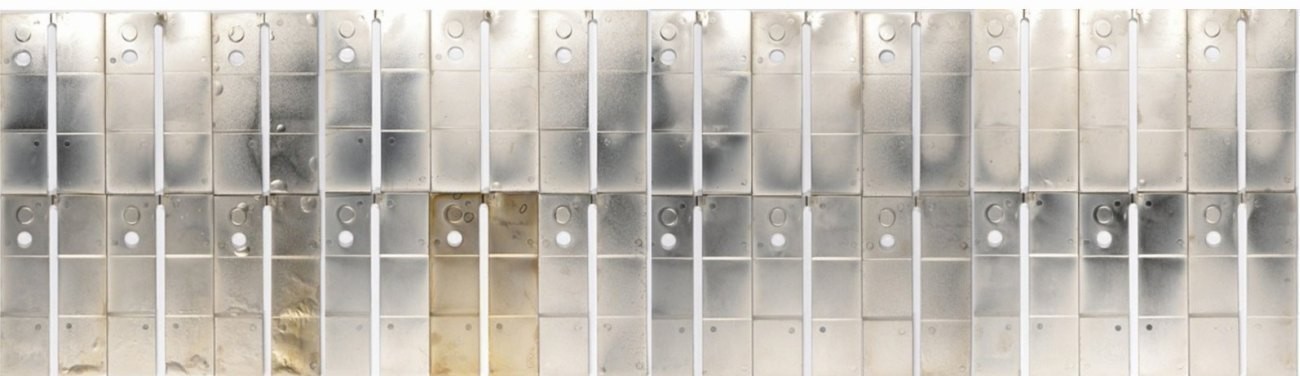

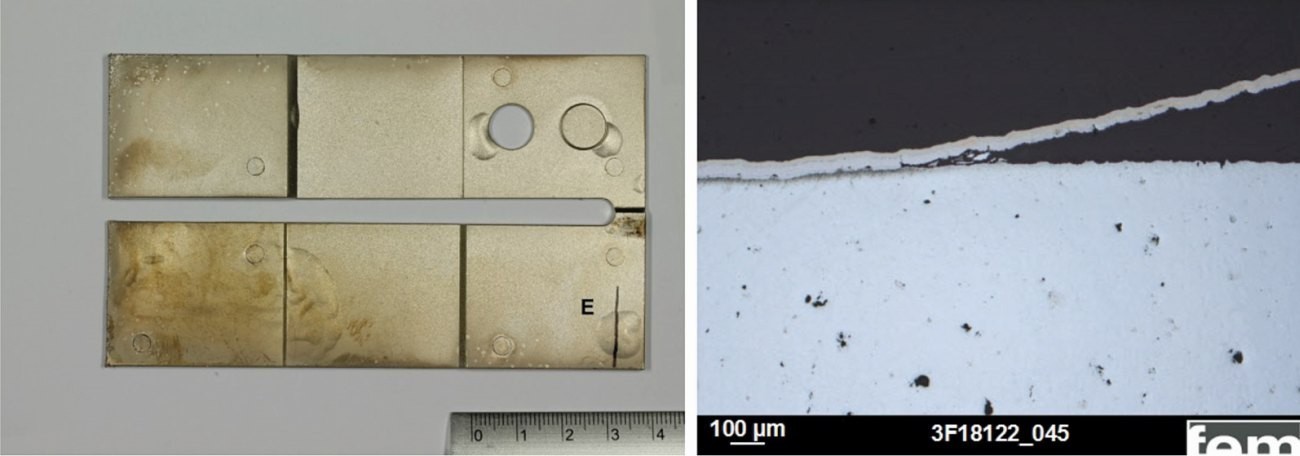

In Abbildung 4 ist der Schocktest (200 °C/2 h, Abschrecken in Wasser) an unbeschichteten Proben vorangestellt, die folgenden Abbildungen beziehen sich auf beschichtete Proben. An den unbeschichteten Proben sind nur vereinzelt Blasen durch Aufblähen des Zinks erkennbar (Feld 6), analog zum Blistertest nach dem Gießen.

Abb. 4: Unbeschichtete Proben (Temperaturschock, 200 °C/2 h, Abschrecken in Wasser RT), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile ungealtert, untere Zeile gealtert

Es sind großflächige Abhebungen erkennbar, vor allem bei den Trennmitteln 1 und 2. Bei gealterten Proben ist der Effekt etwas stärker. Am deutlichsten sind die Abhebungen bei den mit Edelstahl gestrahlten Proben und Trennmittel 1. Einzelne Probenfelder sind besonders kritisch, z. B. Feld 6, das mit geringer Wandstärke am weitesten vom Anguss entfernt ist.

Abb. 5: Haftfestigkeitstest an beschichteten Proben (nicht gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu

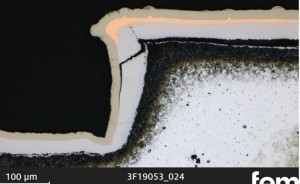

Abb. 7: Übersichtsaufnahme und Querschliff einer beschichteten Probe (Trennmittel 1, gealtert, KS-gestrahlt, CN-Cu)Die Stelle an der Querschliffebene F ist stark gefährdet für Porenbildung beim Gießen. Die galvanischen Schichten haften auf der aufgeblähten Oberfläche, der poröse Zn-Bulk wird durch thermische Belastung aufgebläht (siehe Abb. 7). Der Effekt tritt bei unbeschichteten Proben nicht auf, das heißt, die Poren werden während der elektrochemischen Prozesse mit Gas, am wahrscheinlichsten mit Wasserstoff gefüllt.

Abb. 6: Haftfestigkeitstest an beschichteten Proben (gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu

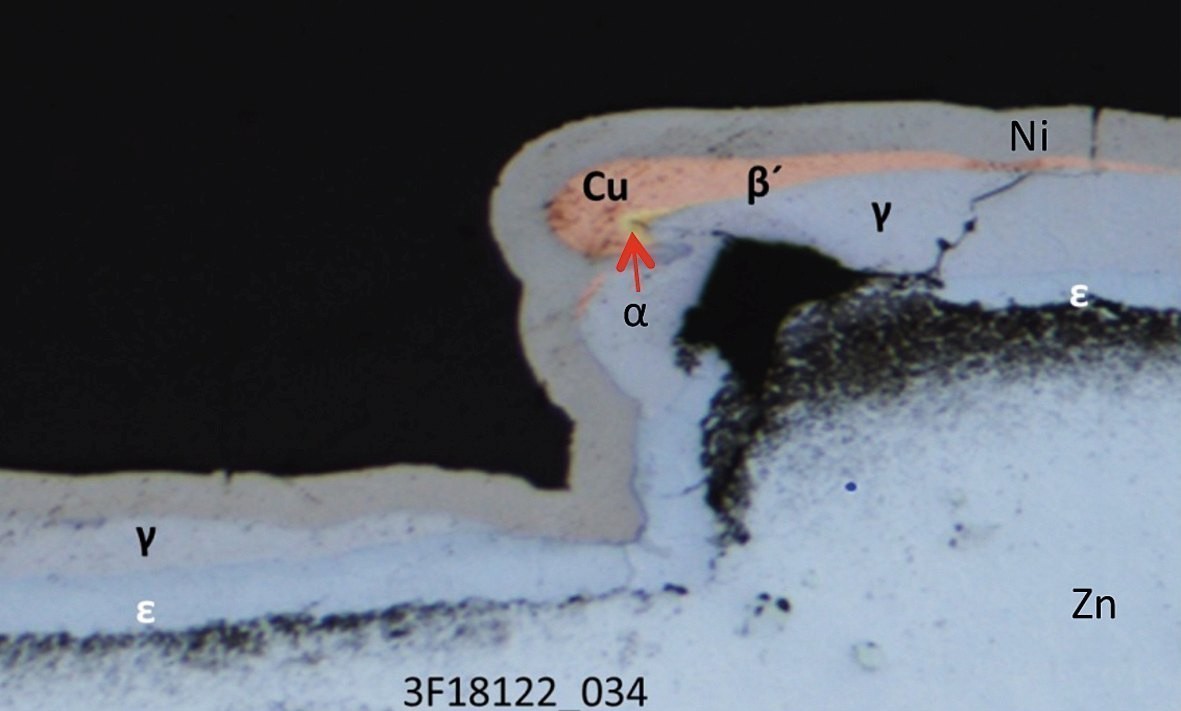

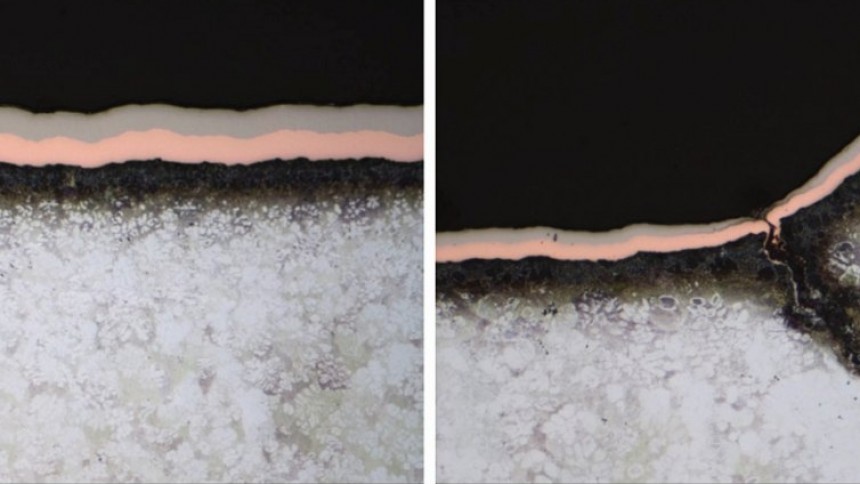

Abb. 8: Übersichtsaufnahme einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu)Die beinahe vollständige Trennung erfolgt unterhalb der Gusshaut (Abb. 9 links), d. h. nicht die galvanische Schicht hebt sich ab, sondern die komplette Gusshaut zusammen mit den darüber liegenden Schichten. An der Stelle H ist eine Aneinanderreihung von Poren zwischen Gusshaut und Bauteilmitte zu erkennen (Abb. 9 rechts). Der Begriff „Gusshaut“ ist allerdings nicht ganz korrekt, denn es handelt sich, wie spätere Phasenuntersuchungen zeigten, um eine Diffusionszone als Produkt aus Zink und der ersten Kupferschicht (Abb. 10). Gusshautreste, die auch noch nach einem Schleifprozess vorhanden sein können, werden durch die mechanisch/thermische Beanspruchung und Diffusion zu einer spröden Schicht umgewandelt. Diese intermetallische Phase löst sich zusammen mit der Beschichtung ab. Der spröde Charakter dieser Phase zeigt sich durch die Rissbildung auch in Abbildung 11. Das Verhalten ist insgesamt unabhängig von der Art der mechanischen Behandlung.

Die Gefahr von Fehlinterpretationen bei metallographischen Querschliffuntersuchungen besteht außer bei der Zuordnung delaminierter Schichten auch an Proben mit einwandfreier Haftung. Wenn sich eine Zone als dunkle Zwischenschicht darstellt, wird diese leicht mit einem Spalt verwechselt (siehe Abb. 17). Die Ursache für die dunkle Färbung ist die Veränderung des Ätzverhaltens von Zink und dessen stärkerer Angriff in Kontakt mit Kupfer. Anzumerken ist zu diesen Proben noch, dass Schleifriefen in der Beschichtung abgebildet werden. Es findet keine Einebnung statt. Durch eingebrachte Spannungen kann es allerdings zu Rissbildungen kommen (siehe Abb. 17 rechts).

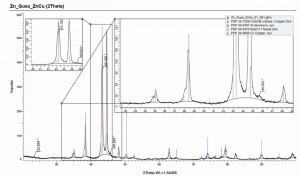

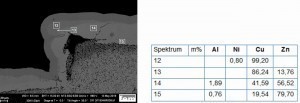

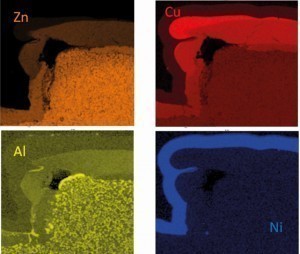

Abb. 9: Querschliffaufnahmen einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu), links Stelle G, rechts Stelle H gemäß Bezeichnung in Abbildung 8Die Diffusion von Zink und Kupfer führt zu verschiedenen Messing-Phasen, die sich bereits an der Farbe unterscheiden lassen. Die genaue Zuordnung der Phasen g, α und e erfolgte durch EDX-Messungen im REM (siehe Abb. 13 und Abb. 14), gemäß dem Phasendiagramm Abbildung 15. Die g-Phase ist auch an der Unterseite einer delaminierten Schicht nach Blasenbildung durch XRD-Untersuchungen nachweisbar (siehe Abb. 16).

Dies heißt im Prinzip, dass die galvanische Be-schichtung sowohl der thermischen Belastung als auch dem Abschrecken standhält; die Haftfestigkeit ist gewährleistet. Jedoch kann das Angebot an Wasserstoff während der Beschichtung die Abhebungen/Aufblähungen im Bulkmaterial bzw. zwischen Bulk und Gusshaut verursachen. Dabei deuten sich Unterschiede in Abhängigkeit von der Gusshaut-Struktur und Zusammensetzung (Einflussfaktoren: Gießparameter und Trennmittel) an. Um die Einflüsse durch die galvanischen Prozessstufen und das Einbringen von Wasserstoff genauer zu untersuchen, wären umfangreiche analytische Untersuchungen zur Wasserstoffentwicklung als Nebenreaktion und zum Verhalten von Wasserstoff im Gefüge bzw. in den Schichten und an den Grenzflächen notwendig. Um sich dem Problem zu nähern, wurde die Methode der Heißgasextraktion als möglicherweise geeignetes Verfahren abgewandelt, um zumindest eine integrale Information über den Wasserstoff im Bauteil zu erhalten.

Abb. 10: Querschliff-Untersuchung der geschliffenen Probe 22-S

Abb. 11: Querschliff-Untersuchung Zinkdruckgussprobe F-4, thermisch entgratet, Pos.3

Abb. 12: Querschliff an einer Probe an Feld 4 (Auswerfer), Trennmittel 1, unbehandelt, 6 Wochen gealtert, gestrahlt mit Edelstahl spitz, cyan. Cu

Abb. 13: REM/EDX-Untersuchung an einer Probe an Feld 4 (Auswerfer), Trennmittel 1, unbehandelt, gealtert, gestrahlt mit Edelstahl

Abb. 14: Element-Mapping in REM/EDX an einem Detail aus Abbildung 132)

2) Anmerkung: Das gefundene Aluminium stammt aus der Gusslegierung

Abb. 15: Phasendiagramm im System Kupfer-Zink [12]

Abb. 16: XRD-Untersuchung an der Blasenunterseite der Enthaftung an Probe 2-4S (Adolf Föhl GmbH, Trennmittel 4, nur geschliffen, ohne Alterung)

Abb. 17: Querschliffaufnahmen einer beschichteten Probe 2-4S (Föhl, Trennmittel 4, nur geschliffen, ohne Alterung)

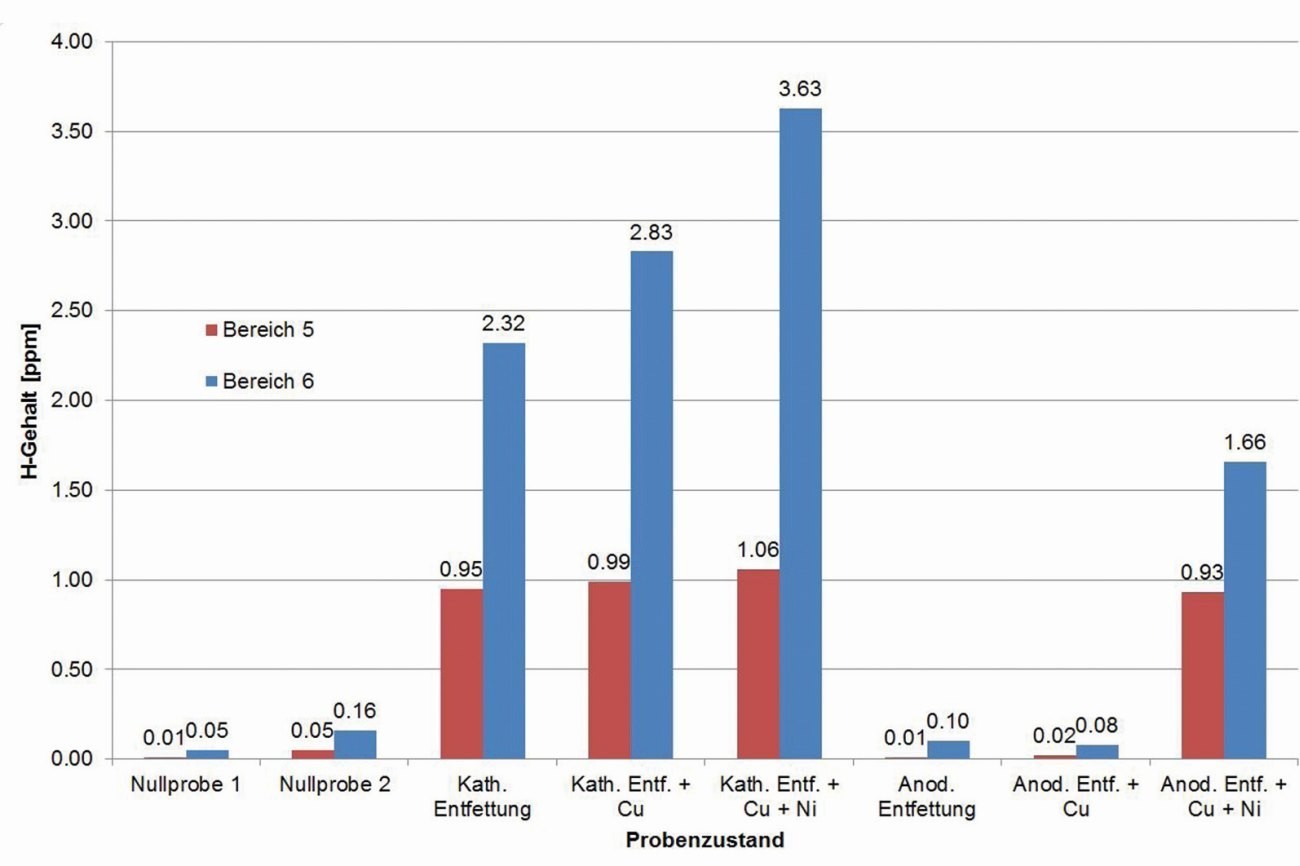

Abb. 18: Untersuchung der Wasserstoff-Effusion bei 250 °C nach unterschiedlichen Vorbehandlungs- und Beschich- tungsschritten

Wasserstoffbestimmung

Die bisherigen Versuchsergebnisse deuten darauf hin, dass entgegen der weit verbreiteten Meinung, dass Zink keine signifikanten Mengen an Wasserstoff aufnehmen kann, doch eine Wasserstoffbeladung der Zn-Druckgusslegierung stattfindet. Die übliche Wasserstoff-Analyse mittels Heißextraktion (Bestimmung des Gesamtgehalts) wird wegen des niedrigen Dampfdrucks von Zink bei Zink und Zn-Legierungen normalerweise nicht durchgeführt. Es wurde nun versucht, den Wasserstoff bei tieferen Temperaturen < 400 °C aus dem Werkstoff auszutreiben und analytisch zu bestimmen. Ziel dieser vorab nicht eingeplanten Untersuchungen war es, Rückschlüsse auf den Wasserstoffeintrag aus der Vorbehandlung und der Beschichtung abzuleiten.

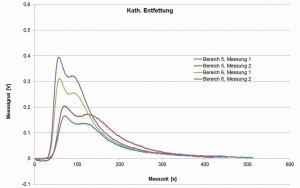

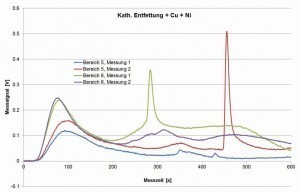

Abb. 19: Messsignale der Heißgasextraktion an kathodisch entfetten Proben, nicht beschichtet

Abb. 20: Messsignale der Heißgasextraktion an kathodisch entfetten Proben, beschichtet mit Kupfer und Nickel

Hierzu wurden beispielhaft die Bereiche 5 und 6 der Gussprobengeometrie (Bereich 5 mit 3 mm Wandstärke, Bereich 6 mit 0,8 mm) ausgewählt, abgetrennt und als Doppelproben analysiert. Die Temperatur von 250 °C ist willkürlich gewählt und kann Einfluss auf die Effusionsgeschwindigkeit und die analysierte Wasserstoffmenge haben.

Die Ergebnisse dieser orientierenden Untersuchungen lassen sich wie folgt zusammenfassen (siehe auch Abb. 18):

Während die unbehandelten Gussproben nahezu keinen Wasserstoff enthalten, ist dagegen nach einer kathodischen Entfettung Wasserstoff deutlich nachweisbar, in unterschiedlichen Mengen an verschiedenen Bereichen der Gussproben (Stufenplatten mit wechselnder Stärke). Nach einer anodischen Entfettung ist kein Anstieg erkennbar, erst nach der galvanischen Beschichtung, wobei sich Kupfer und Nickel unterschiedlich auswirken.

Die genauen Mechanismen sind hierbei noch unklar. Die Original-Messkurven des Signals (Sensor für die Wärmeleitfähigkeit im Gasstrom, Messwerte in Volt) weisen darauf hin, dass die Effusion des Wasserstoffs nicht einheitlich erfolgt, sondern möglicherweise sprunghaft in Abhängigkeit von einer „Öffnung“ oder Zugänglichkeit des Bereichs, in dem Wasserstoff im Material gespeichert war (siehe Abb. 19 und Abb. 20). Nach einer Optimierung dieser Methode im Rahmen eines Folgeprojekts könnte dies ein Mittel sein, den Wasserstoff-Eintrag, dessen Einflussgrößen und den Speichermechanismus besser zu verstehen, um daraus Möglichkeiten zur Vermeidung des damit zusammenhängenden Fehlerbildes abzuleiten.

Abb. 21: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Übersicht ungeätzt

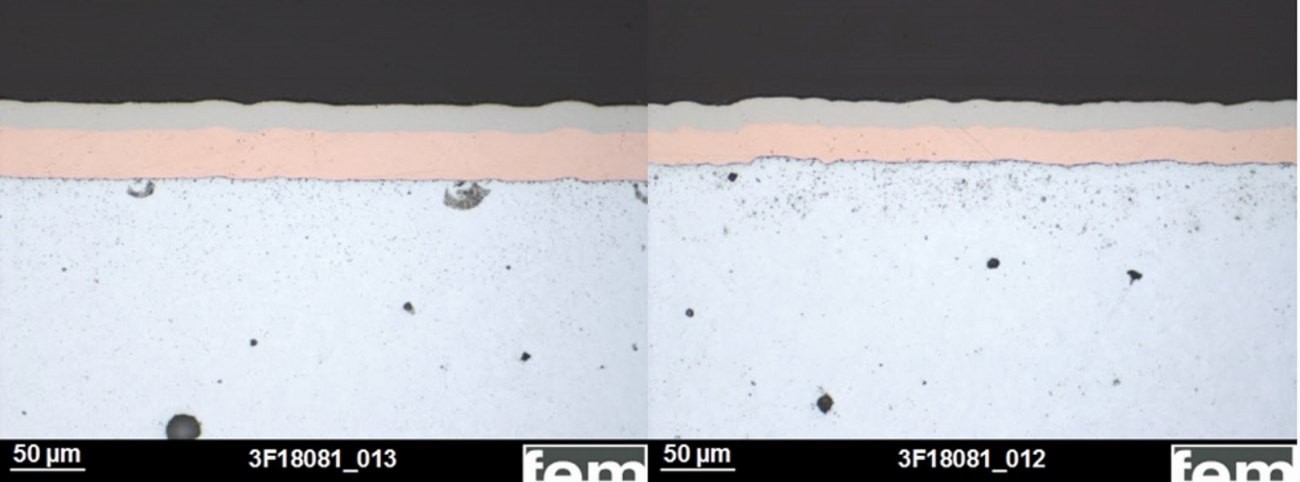

Verwendung eines cyanidfreien Kupferelektrolyten

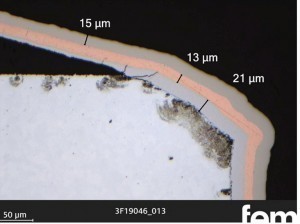

Bei der Verwendung eines cyanidfreien Kupferelektrolyten anstelle der cyanidischen Verkupferung wurden die Beschichtungsbedingungen den Erfordernissen dieses Elektrolyten angepasst. Die Lösung erlaubt nur geringere anwendbare Stromdichten, so dass die Prozesszeit verlängert werden musste (siehe Tab. 1). Im Querschliff zeigen sich strukturelle Unterschiede zwischen den Kupferschichten (siehe Abb. 22). Aus der cyanidfreien Lösung abgeschiedenes Kupfer ist feinkörniger und weist daher auch eine höhere Härte auf (siehe Tab. 2). Allerdings handelt es sich nicht um eine bleibende Härte. Nach Rekristallisation durch Wärmebehandlung (30 min bei 200 °C) sinkt die Härte auf 103 HV.

Abb. 22: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Detail mit Cu-Struktur

Das Verhalten der cyanidfrei beschichteten Proben nach dem Haftfestigkeitstest (Temperaturschock, 200 °C/2 h, abschrecken in Wasser RT) unterscheidet sich nicht wesentlich von den cyanidisch beschichteten Proben. Es tritt Blasenbildung mit Enthaftung unterhalb der Gusshaut bzw. Zink-Diffusionsphase auf, wie die Querschliffuntersuchungen zeigen (Abb. 23). Abb. 23: Querschliff an einer cyanidfrei beschichteten Probe nach Schocktest (Trennmittel 1, nicht gealtert, gestrahlt mit Edelstahlpartikeln)

| Probenbezeichnung |

Einzelwerte HV 0,005 |

Mittelwert HV0,005 |

|

Probe E Chemopur

Cu Schichthärte cyanidfreier Elektrolyt |

301 |

296 |

280 |

296 |

276 |

290 |

| 280 |

290 |

|

|

|

285 |

|

Probe G Cuprum 10

Cu Schichthärte cyanidischer Elektrolyt |

110 |

96 |

107 |

104 |

105 |

104 |

| 107 |

110 |

|

|

|

108 |

Tab. 2: Härtemessung an Cu-Zwischenschichten aus cyanidischen und cyanidfreien Elektrolyten

Fazit

Die resultierende Qualität beschichteter Zinkdruckgussteile ist von der kompletten Prozesskette abhängig. Dazu zählen im ersten Schritt die Gussqualität, d. h. eine möglichst geringe Zahl an Poren und Lunkern, gute Legierungshomogenität, und möglichst geringe Trennmittelrückstände bzw. die Verwendung geeigneter Trennmittel. Die Art der Nachbehandlung, d. h. die Anwendung von Strahlprozessen, Schleifen bzw. Polieren, ist auf das Produkt abzustimmen und darf keine Rückstände auf den Oberflächen hinterlassen (Strahlgut, Polierpasten) bzw. diese Rückstände sind ohne Verzögerung zu entfernen.

Im galvanischen Prozess sind die Vorbehandlungsschritte, Spülprozesse, Beschichtungsverfahren und Trocknung korrekt und fachgerecht anzuwenden. Dabei sind die Schichtdicken und der Schichtaufbau korrekt zu applizieren. Notwendig ist hierbei, den Zustand der Elektrolyte im Auge zu behalten, d. h. deren Badbelastung, mögliche Verunreinigungen, Konzentrationen der Aktivkomponenten und des Zusatzsystems. Das Design der Bauteile muss sowohl dem Gießprozess angepasst sein als auch den Grundsätzen des galvanisiergerechten Konstruierens folgen.

Spezielle, noch nicht abschließend zu beantwortende Herausforderungen sind die Phasenbildung im Schichtsystem mit Zink und die Wasserstoffbeladung der Zinkdruckgusslegierung. Entgegen bisheriger Meinung, dass Zink keine signifikanten Mengen an Wasserstoff aufnehmen kann, findet eine Einlagerung statt. Die Mechanismen hierzu sollen in einem Folgeprojekt untersucht werden. Die Aktivität des Wasserstoffs, besonders bei erhöhten Temperaturen, kann zur Blasenbildung und zu Materialschädigungen führen. Die Delamination findet innerhalb von spröden Zinkphasen statt, die sich wegen der Zinkdiffusion relativ schnell zusammen mit der Kupferschicht bilden.

Die Kenntnisse der Ursachen für Beschichtungsfehler in Zinklegierungen ermöglichen eine deutliche Minimierung von Ausschussteilen. Das frühzeitige Unterbrechen der umfangreichen Wertschöpfungskette vom Gießen bis zum Endprodukt verbessert die Ressourceneffizienz erheblich und vermindert eine gegenseitige Schuldzuweisung zwischen Gießer und Beschichter als Beitrag zum wirtschaftlichen Erfolg aller Beteiligten.

Danksagung

Das Vorhaben wurde vom Projektbegleitenden Ausschuss durch Sach- und Beratungsleistungen großzügig und in konstruktiver Weise unterstützt. Den beteiligten Firmen dafür herzlichen Dank:

Adolf Föhl GmbH & Co. KG

Artur Monse GmbH & Co. KG

Chem-Trend Deutschland GmbH

Chemopur Brand GmbH

Dr.-Ing. Max Schlötter GmbH+Co.KG

FEIX DRUCKGUSS GmbH & Co. KG

Geiger + Co. Schmierstoff-Chemie GmbH

Grillo Werke AG

HDO Druckguß- und Oberflächentechnik GmbH

HZD GmbH & Co. KG

Ing.büro Ulrich Bingel

Moosbach & Kanne GmbH

Oskar Frech GmbH + Co. KG

Rieger Metallveredlung GmbH & Co. KG

Rosenberger Hochfrequenztechnik GmbH & Co. KG

SurTec Gruppe

Das IGF-Vorhaben 19483 N der Forschungsvereinigung Edelmetalle und Metallchemie e. V. in Kooperation mit Forschungsvereinigung Gießereitechnik e. V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Literatur

[1] Pfeifer-Schäller, I.; Klein, F.: Fehler bei der Oberflächenveredlung von Zinkdruckgussteilen, 23. Aalener Gießereisymposium (2002), Vortrag 10

[3] Volk, P.: Für jedes Zinkdruckguss-Bauteil die passende Beschichtung finden; MM MaschinenMarkt 34(2013), 32

[4] Schwarz, G.: Reinigen von Messing und Zinkdruckguss vor dem Galvanisieren; Galvanotechnik 73(1982)7, 708

[5] Blumenberg, A.: Der Einfluss der Vorbehandlung auf Aussehen und Struktur galvanischer Zinkschichten, 20. Leipziger Fachseminar, DGO, Leipzig (2013)

[6] Mangos, C.: Erste Ergebnisse zum Forschungsprojekt „Einfluss von Alterungs-, Herstellungs- und Nachbehandlungsprozessen auf die galvanische Beschichtbarkeit von Zinkdruckguss“; 18. Internationaler Deutscher Druckgusstag, 15.01.2018, Euroguss Messe Nürnberg

[7] Mangos, C.: Einfluss von Alterungs-, Herstellungs- und Nachbehandlungsprozessen auf die galvanische Beschichtbarkeit von Zinkdruckguss; Aalener Gießerei Kolloquium, 17.05.2018, Hochschule Aalen

[8] Kansy, A.: Neueste Erkenntnisse zum Forschungsprojekt „Galvanische Beschichtung von Zinkdruckguss“, Aalener Gießerei Kolloquium, 09.05.2019, Hochschule Aalen

[9] Mangos, C.; Kallien, L.; Kansy, A.; Freudenberger, R.; Pfund, A.; Funk, M.: Einfluss von Alterungs-, Herstellungs- und Nachbehandlungsprozessen auf die galvanische Beschichtbarkeit von Zinkdruckguss, To be published in Giesserei-Special Forschung und Innovation, 2(2020)

[10] Pfund, A.; Funk, M.; Freudenberger, R.; Kansy, A.; Mangos, C.; Kallien, L.: Aktuelle Ergebnisse zum Einfluss von Herstellungs- und Beschichtungsprozessen bei der Galvanisierung von Zinkdruckguss; Tagungsband: GfKORR-Jahrestagung 2019 in Frankfurt a. M. „Nachhaltiger Korrosionsschutz mit Zink“, S. 121–134, Publisher: GfKORR-Gesellschaft für Korrosionsschutz e.V.

[11] IGF-Vorhaben Nr. 19483 N, Abschlussbericht 2020, erhältlich über die Forschungsvereinigung Forschungsinstitut Edelmetalle + Metallchemie (fem), Schwäbisch Gmünd

[12] Massalski, T.B.: Binary Alloy Phase Diagrams, American Society for Metals, Metals Park, OH, 1986

Abb. 4: Unbeschichtete Proben (Temperaturschock, 200 °C/2 h, Abschrecken in Wasser RT), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile ungealtert, untere Zeile gealtert

Abb. 4: Unbeschichtete Proben (Temperaturschock, 200 °C/2 h, Abschrecken in Wasser RT), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile ungealtert, untere Zeile gealtert Abb. 5: Haftfestigkeitstest an beschichteten Proben (nicht gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu

Abb. 5: Haftfestigkeitstest an beschichteten Proben (nicht gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu Abb. 7: Übersichtsaufnahme und Querschliff einer beschichteten Probe (Trennmittel 1, gealtert, KS-gestrahlt, CN-Cu)Die Stelle an der Querschliffebene F ist stark gefährdet für Porenbildung beim Gießen. Die galvanischen Schichten haften auf der aufgeblähten Oberfläche, der poröse Zn-Bulk wird durch thermische Belastung aufgebläht (siehe Abb. 7). Der Effekt tritt bei unbeschichteten Proben nicht auf, das heißt, die Poren werden während der elektrochemischen Prozesse mit Gas, am wahrscheinlichsten mit Wasserstoff gefüllt.

Abb. 7: Übersichtsaufnahme und Querschliff einer beschichteten Probe (Trennmittel 1, gealtert, KS-gestrahlt, CN-Cu)Die Stelle an der Querschliffebene F ist stark gefährdet für Porenbildung beim Gießen. Die galvanischen Schichten haften auf der aufgeblähten Oberfläche, der poröse Zn-Bulk wird durch thermische Belastung aufgebläht (siehe Abb. 7). Der Effekt tritt bei unbeschichteten Proben nicht auf, das heißt, die Poren werden während der elektrochemischen Prozesse mit Gas, am wahrscheinlichsten mit Wasserstoff gefüllt. Abb. 6: Haftfestigkeitstest an beschichteten Proben (gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu

Abb. 6: Haftfestigkeitstest an beschichteten Proben (gealtert), in 3er-Gruppen „unbehandelt/KS gestrahlt/ES gestrahlt“, von links nach rechts Trennmittel 1–4, obere Zeile CN-Cu, untere Zeile CN-freies Cu Abb. 8: Übersichtsaufnahme einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu)Die beinahe vollständige Trennung erfolgt unterhalb der Gusshaut (Abb. 9 links), d. h. nicht die galvanische Schicht hebt sich ab, sondern die komplette Gusshaut zusammen mit den darüber liegenden Schichten. An der Stelle H ist eine Aneinanderreihung von Poren zwischen Gusshaut und Bauteilmitte zu erkennen (Abb. 9 rechts). Der Begriff „Gusshaut“ ist allerdings nicht ganz korrekt, denn es handelt sich, wie spätere Phasenuntersuchungen zeigten, um eine Diffusionszone als Produkt aus Zink und der ersten Kupferschicht (Abb. 10). Gusshautreste, die auch noch nach einem Schleifprozess vorhanden sein können, werden durch die mechanisch/thermische Beanspruchung und Diffusion zu einer spröden Schicht umgewandelt. Diese intermetallische Phase löst sich zusammen mit der Beschichtung ab. Der spröde Charakter dieser Phase zeigt sich durch die Rissbildung auch in Abbildung 11. Das Verhalten ist insgesamt unabhängig von der Art der mechanischen Behandlung.

Abb. 8: Übersichtsaufnahme einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu)Die beinahe vollständige Trennung erfolgt unterhalb der Gusshaut (Abb. 9 links), d. h. nicht die galvanische Schicht hebt sich ab, sondern die komplette Gusshaut zusammen mit den darüber liegenden Schichten. An der Stelle H ist eine Aneinanderreihung von Poren zwischen Gusshaut und Bauteilmitte zu erkennen (Abb. 9 rechts). Der Begriff „Gusshaut“ ist allerdings nicht ganz korrekt, denn es handelt sich, wie spätere Phasenuntersuchungen zeigten, um eine Diffusionszone als Produkt aus Zink und der ersten Kupferschicht (Abb. 10). Gusshautreste, die auch noch nach einem Schleifprozess vorhanden sein können, werden durch die mechanisch/thermische Beanspruchung und Diffusion zu einer spröden Schicht umgewandelt. Diese intermetallische Phase löst sich zusammen mit der Beschichtung ab. Der spröde Charakter dieser Phase zeigt sich durch die Rissbildung auch in Abbildung 11. Das Verhalten ist insgesamt unabhängig von der Art der mechanischen Behandlung. Abb. 9: Querschliffaufnahmen einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu), links Stelle G, rechts Stelle H gemäß Bezeichnung in Abbildung 8Die Diffusion von Zink und Kupfer führt zu verschiedenen Messing-Phasen, die sich bereits an der Farbe unterscheiden lassen. Die genaue Zuordnung der Phasen g, α und e erfolgte durch EDX-Messungen im REM (siehe Abb. 13 und Abb. 14), gemäß dem Phasendiagramm Abbildung 15. Die g-Phase ist auch an der Unterseite einer delaminierten Schicht nach Blasenbildung durch XRD-Untersuchungen nachweisbar (siehe Abb. 16).

Abb. 9: Querschliffaufnahmen einer beschichteten Probe (Trennmittel 1, gealtert, ES-gestrahlt, CN-Cu), links Stelle G, rechts Stelle H gemäß Bezeichnung in Abbildung 8Die Diffusion von Zink und Kupfer führt zu verschiedenen Messing-Phasen, die sich bereits an der Farbe unterscheiden lassen. Die genaue Zuordnung der Phasen g, α und e erfolgte durch EDX-Messungen im REM (siehe Abb. 13 und Abb. 14), gemäß dem Phasendiagramm Abbildung 15. Die g-Phase ist auch an der Unterseite einer delaminierten Schicht nach Blasenbildung durch XRD-Untersuchungen nachweisbar (siehe Abb. 16). Abb. 12: Querschliff an einer Probe an Feld 4 (Auswerfer), Trennmittel 1, unbehandelt, 6 Wochen gealtert, gestrahlt mit Edelstahl spitz, cyan. Cu

Abb. 12: Querschliff an einer Probe an Feld 4 (Auswerfer), Trennmittel 1, unbehandelt, 6 Wochen gealtert, gestrahlt mit Edelstahl spitz, cyan. Cu Abb. 17: Querschliffaufnahmen einer beschichteten Probe 2-4S (Föhl, Trennmittel 4, nur geschliffen, ohne Alterung)

Abb. 17: Querschliffaufnahmen einer beschichteten Probe 2-4S (Föhl, Trennmittel 4, nur geschliffen, ohne Alterung) Abb. 18: Untersuchung der Wasserstoff-Effusion bei 250 °C nach unterschiedlichen Vorbehandlungs- und Beschich- tungsschritten

Abb. 18: Untersuchung der Wasserstoff-Effusion bei 250 °C nach unterschiedlichen Vorbehandlungs- und Beschich- tungsschritten Abb. 21: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Übersicht ungeätzt

Abb. 21: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Übersicht ungeätzt Abb. 22: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Detail mit Cu-Struktur

Abb. 22: Querschliffuntersuchungen an Proben aus dem cyanidischen (links) bzw. cyanidfreien Elektrolyten (rechts), Detail mit Cu-Struktur Abb. 23: Querschliff an einer cyanidfrei beschichteten Probe nach Schocktest (Trennmittel 1, nicht gealtert, gestrahlt mit Edelstahlpartikeln)

Abb. 23: Querschliff an einer cyanidfrei beschichteten Probe nach Schocktest (Trennmittel 1, nicht gealtert, gestrahlt mit Edelstahlpartikeln)

![Abb. 15: Phasendiagramm im System Kupfer-Zink [12] GT5 20 fem 15](/images/stories/Redaktion_GT/Online-Artikel/thumbnails/thumb_GT5-20_fem-15.jpg)