Für eine funktionale Leiterplatte sind Durchkontaktierungen sehr wichtig. In dem Beitrag werden verschiedene Ansätze zur Beschichtung solcher Durchkontakte dargestellt. Weiterhin wird die Strukturierung der Aluminiumschichten mithilfe von Fotolack inklusive Ätzen der Startschicht beschrieben.

1 Einleitung und Motivation

Die Herstellung von galvanisch abgeschiedenem Al ist durch die Bildung einer sehr dichten, verschleißfesten und korrosionsbeständigen Al2O3-Schicht technologisch interessant. Damit können Stähle durch die Al-Beschichtung vor Korrosion geschützt werden. Ferner ist es durch die einstellbare Mikrostruktur des Al möglich, die Härte und die Verschleißfestigkeit der beschichteten Substrate zu erhöhen. Durch die gute elektrische und thermische Leitfähigkeit, die geringe Dichte, sowie den geringen Preis kann Al auch in der Elektrotechnik seinen Einsatz finden. Obwohl die spezifischen Leitfähigkeiten von Al ca. 40 % schlechter sind als die von Cu, kann man durch den Einsatz von Al bei gleicher elektrischer und thermischer Leitfähigkeit, d. h. größerem Querschnitt, dennoch 50 % Gewicht sparen. Sehr viel wichtiger als die potentielle Gewichtseinsparung bei der Verwendung von Al ist der stabile Weltmarktpreis von Al im Vergleich zu Cu. Beim Rohstoff selbst ist Cu ca. 2,5- bis 3-mal so teuer wie Al. Die Preisschwankungen beim Cu im Bereich von 5000–7000 Euro pro Tonne ist wirtschaftlich und politisch getrieben. Neue Technologietrends, wie die Elektromobilität und Digitalisierung, steigern die Nachfrage nach Cu [1]. Das Angebot an Cu hängt aufgrund der vermehrten Streiks in Cu-Minen 2017 weltweit hinter der Nachfrage zurück, so dass der Cu-Preis weiter hohen Schwankungen unterliegen wird. Auf der 17. World Copper Conference (April 2018) wurde erstmals öffentlich vor knapper werdender Kupferressourcen gewarnt. Ressourcen sind dabei Cu-Minen, welche bereits erschlossen und Cu-Erze abbaubar sind oder Sekundärquellen aus dem Recycling. Es gibt weitere Cu-Vorkommen auf der Erde, bei denen allerdings noch keine Minen zum Abbau des Cu angelegt sind. Der Aufbau und die Freigabe einer Mine dauert meist mehrere Jahre [2].

Vor allem bei der Leiterplattenproduktion ist man auf reines Cu in Form von Cu-Folie angewiesen. Diese Folien werden auf die Leiterplattensubstrate kaschiert, um das Leiterbild aufbauen zu können. Weltweit gibt es allerdings nur wenige Folienhersteller, die vor allem im asiatischen Raum angesiedelt sind [3]. Viele dieser Cu-Folienhersteller haben allerdings einen neuen Absatzmarkt erkannt: die Batteriebranche. Außerdem weist dieser mehr Umsatz auf als die Leiterplattenbranche, da dünnere Folien mit weniger hohen Ansprüchen hinsichtlich Optik und Porosität gefordert sind. Daraus resultieren Lieferengpässe für Cu-Folie auf dem europäischen Markt, welche bereits 2017 für die deutschen Leiterplattenhersteller zu spüren waren [3]. Es ist also höchste Zeit eine alternative Technologie aufzubauen, um das Überleben der KMU-getriebenen Leiterplattenbranche in Deutschland zu sichern. Die galvanische Abscheidung von Al kann diese Alternative bilden.

In der Mikrosystemtechnik ist Al das Standardmetall für elektrische Leitungen und Kontaktpads. Die Abscheidung des Al erfolgt dabei mittels physikalischer Gasphasenprozesse (PVD). Mit dieser Methode können Schichten im Bereich von 10 nm bis 2 µm hergestellt werden. Diese Schichtdicken sind für elektrische Leitungen meist ausreichend. Soll das Al aber als niederohmige Zuleitung zu einem Dünnschichtwiderstand dienen, werden 10–15 µm Al-Dicke notwendig. Diese Schichtdicken können nur mittels galvanischer Abscheidung erreicht werden.

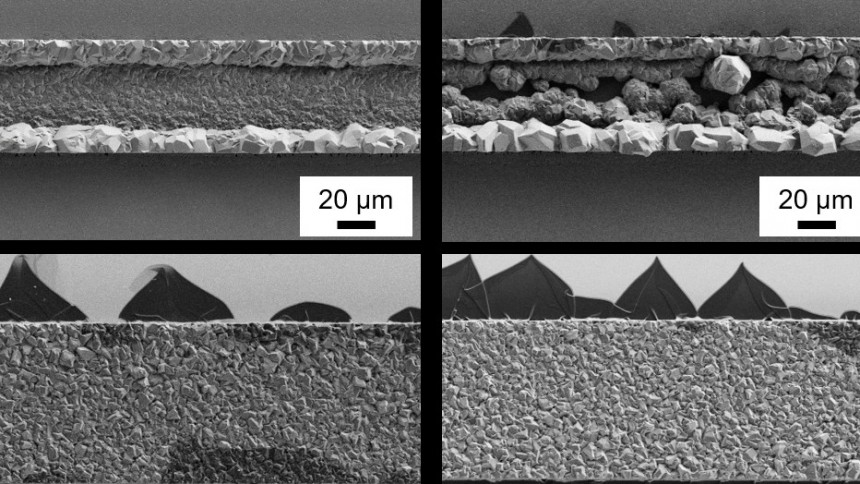

Mit dem mikrosystemtechnischen Trend „More than Moore“ wird die Steigerung von integrierten Funktionalitäten in einer Baugruppe beschrieben. Mit diesem Trend verbunden ist die 3D-Integration, in der die Sensoren und integrierten Schaltkreise übereinander statt nebeneinander aufgebaut werden. Hierfür werden Durchkontaktierungen (Vias) im Substrat (meist Silizium oder Glas) notwendig, um die Bauteile elektrisch miteinander zu verbinden und die Signale nach außen zu führen. Bei relativ kleinem Aspektverhältnis (Tiefe/Breite-Verhältnis) solcher Löcher können noch PVD-Verfahren eingesetzt werden. Je tiefer die Vias in das Substrat geätzt werden und je kleiner der Durchmesser dieser Löcher wird, desto wichtiger ist es, ein anderes Beschichtungsverfahren einzusetzen. Heutzutage wird dafür galvanisches Cu eingesetzt. Wesentlich attraktiver wäre allerdings die Beschichtung der Vias mit Al, da man somit ein homogenes Materialsystem aufbauen kann. Die galvanische Al-Abscheidung könnte somit auch in diesem Bereich Anwendung finden.

2 Technologie

Abb. 1: Schematische Darstellung des Abscheide- und Zersetzungsprozesses von Al für das EMImCl/AlCl3 nach [13]Zur Herstellung der Aluminiumschichten wird die Galvanik als etablierte Abscheidemethode eingesetzt. Hierbei wird ein Strom an zwei elektrisch leitfähige Elektroden, welche in einen Elektrolyten getaucht sind, angelegt. Die in dem Elektrolyten befindlichen Ionen werden an der Anode (positiver Pol) oxidiert bzw. bei löslichen Anoden aus der elementaren Metallform gebildet und an der Kathode (negative Pol) reduziert. Die Kathode ist dabei das zu beschichtende Werkstück. Durch die Reduktion der Metallionen an der Kathode entsteht eine metallische Schicht auf der Oberfläche. In der Aufbau- und Verbindungstechnik (AVT) werden meist Cu-, Ni- oder Au-Elektrolyte eingesetzt. Diese sind etablierte Verfahren, welche Wasser als Lösungsmittel nutzen.

Al ist ein elektrochemisch unedles Metall mit einem Standardpotential gegenüber Wasserstoff (vs. NHE) von E0Al = –1,67 V. Die Zersetzung von Wasser ist pH-Wert abhängig, erfolgt aber immer vor der Al-Reduktion. Demzufolge würde in einer wässrigen Lösung mit Al-Ionen erst die Zersetzung von Wasser eintreten, bevor Al reduziert werden kann. Es wird ein anderes Lösungsmittel für die Abscheidung von Al benötigt. Ionische Flüssigkeiten (engl. Ionic liquids, ILs) weisen ein breites elektrochemisches Fenster auf und werden seit ca. 30 Jahren auf ihre Einsatzfähigkeit in verschiedenen Anwendungen untersucht. Dazu gehören u.a. die Elektrochemische Abscheidung von Metallen und Halbleitern [4–7], der Einsatz als Elektrolyt in neuen Energiespeicher-Konzepten [8, 9] oder auch elektrochemischen Sensoren [10].

Für die elektrochemische Al-Abscheidung wurden in der Literatur verschiedene ILs untersucht, da sich je nach Zusammensetzung der IL verschiedene Eigenschaften ergeben [5]. Typische Kationen sind 1,3-Dialkylimidazolium-, alkylisierte Pyrrolidinium- oder Ammoniumionen [5, 11]. Als Anionen werden oftmals Halogenid-Ionen bzw. Halogenid-Komplexe (z. B. Cl–, BF4–) oder komplexere Imide (z. B. Bis(trifluoromethylsulfonyl)imid) genutzt [12].

Für die Abscheidungen in diesem Beitrag wird 1-Ethyl-3-Methylimidazoliumchlorid mit Aluminiumtrichlorid (EMImCl/AlCl3) im Verhältnis 1:1,5 von der IoLiTec GmbH (Heilbronn) verwendet. Aufgrund der wasserbindenden Eigenschaften des ILs erfolgt der Umgang mit dem IL in einer Glovebox (MBraun, LABSTAR) mit trockener Stickstoffatmosphäre (N2). Die Reaktionsmechanismen für Abscheidung, Zersetzung und Regeneration sind in Abbildung 1 dargestellt.

Als Substrate werden Leiterplatten, Silizium-Wafer sowie Keramiken eingesetzt. Die Startschichten unterscheiden sich je nach Substrat, werden aber nachfolgend aufgelistet:

- Leiterplatte inkl. Durchkontakte: Cu-Kaschierung (später Al-Kaschierung), elektr. leitfähiges Polymer, Graphit, Cu

- Silizium: Au und Al

Innerhalb des Beitrags wird der Prozess von kleinen Substraten (max. 2 × 5 cm²) auf große Substrate (150 mm Durchmesser) skaliert und somit näher an die Anwendungen angelehnt.

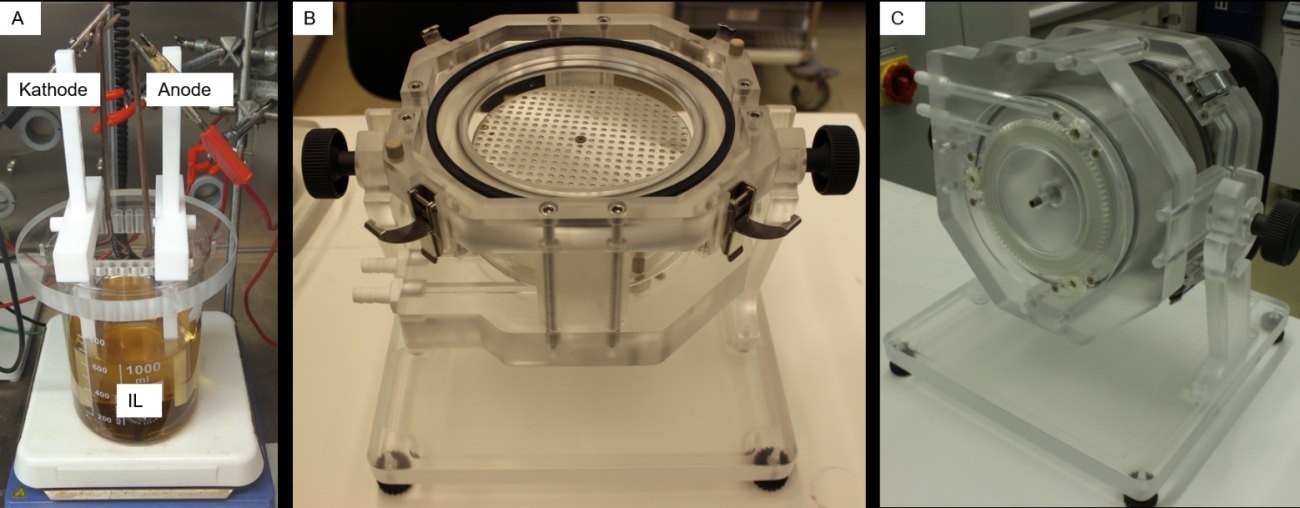

Abb. 2: A) Becherglas-Aufbau für kleine Proben, B) Plating Unit geöffnet, C) Plating Unit geschlossen und gedreht

3 Experimentelle Rahmenbedingungen

3.1 Abscheideequipment

Für die Al-Abscheidung auf Chiplevel werden 600 ml IL in einem Becherglas verwendet. Die Anode besteht aus 99,5 % reinem Al und geht beim Abscheideprozess in Lösung, so dass das IL mit Al-Ionen aufgefrischt wird (vergleiche Abb. 1). Das IL kann somit über sehr lange Zeiträume in einer Schutzatmosphäre genutzt werden. Das IL wird mittels Magnetrührer moderat umgewälzt. Die IL-Temperatur wird bei 50 ± 2 °C konstant gehalten.

Für die Skalierung auf größere Substrate wird eine Abscheidezelle (Plating Unit) der Silicet AG genutzt, die auf die speziellen Anforderungen der ILs hinsichtlich Materialkompatibilität angepasst ist. Damit können bis zu 150 mm Waferformate einseitig beschichtet werden. Diese Zelle ist um 180° schwenkbar, so dass die Anordnung Anode-Kathode winkelabhängig eingestellt werden kann. Hier wird immer die Position 180° gewählt, d. h. die Probe liegt unterhalb der Anode. Der Vorteil der Plating Unit ist, dass selbst für verhältnismäßig große Substrate nur ca. 2,5 Liter Elektrolyt benötigt werden. Weiterhin kann der Abstand Anode-Kathode von einigen Zentimetern auf wenige Millimeter variiert werden. Für die nachfolgenden Experimente wird der Anoden-Kathoden-Abstand auf 2 cm festgelegt.

In Abbildung 2 ist der Becherglas-Aufbau (A) innerhalb der Glovebox sowie die Plating Unit (B und C) außerhalb der Glovebox dargestellt.

3.2 Siliziumsubstrate

Für die Bestimmung grundlegender Abscheideparameter werden Experimente auf Si-Substraten mit Au-Startschicht (50 nm dick) durchgeführt. Da eine Au-Startschicht keine Oxidschicht ausbildet, kann die Abscheidung ohne Vorbehandlung realisiert werden. Es wird auf den Einfluss der Stromdichte und Temperatur auf die Mikrostruktur und Schichtrauheit eingegangen. Diese grundlegenden Untersuchungen werden mittels vollflächiger Abscheidung auf Chiplevel durchgeführt. Dafür werden entweder 1×5cm2 oder 2×4 cm2 Proben genutzt.

Da in der Mikrosystemtechnik meist strukturierte Schichten eingesetzt werden, um z. B. Leiterbahnen oder Fügestrukturen zu erzeugen, wird die Al-Abscheidung in Fotolackstrukturen evaluiert. Dafür werden Au- und Al-Startschichten genutzt. Der Einfluss der Startschicht auf das Schichtbildungsverhalten wird dargelegt.

Nachfolgend werden 150 mm Si-Wafer mit einer Lackmaske für Fügestrukturen mit Al beschichtet. Auch hier wird Al und Au als Startschicht genutzt.

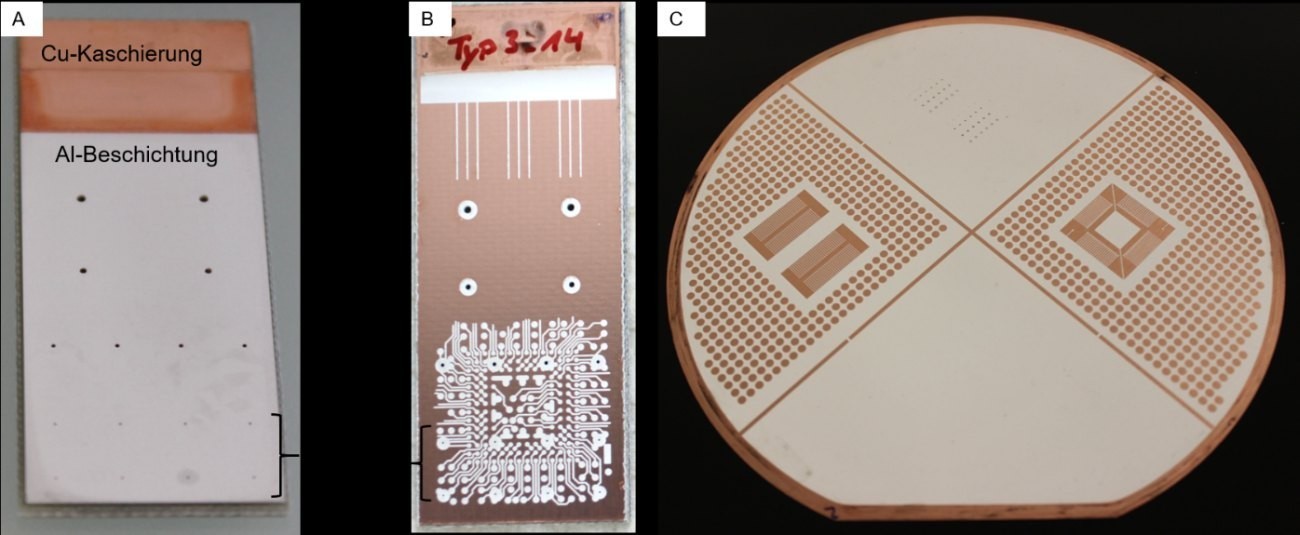

Abb. 3: Fotografien beschichteter Proben: Durchlichtprobe (links), strukturierte Probe (rechts); der Fotolack ist bereits entfernt

3.3 Leiterplattensubstrate

Für die Leiterplattentechnik ist vor allem ein homogenes Erscheinungsbild der Schicht sowie die Realisierung von Durchkontakten von Interesse. Die Durchkontakte sichern die Leistungsfähigkeit einer Leiterplatte hinsichtlich der Zwei- und Mehrlagenaufbauten. Nachfolgend werden die Probenarten detaillierter vorgestellt.

3.3.1 Substratarten

Die Beschichtung wird galvanostatisch in einem Zwei-Elektrodenaufbau durchgeführt.

Die Abscheidung auf den Leiterplattensubstraten (PCB) erfolgt von beiden Seiten, in dem die Probe (2 × 5 cm) in die Mitte von zwei Anoden (99,5 % Al) platziert wird. Für die Chiplevel-Experimente werden zwei Arten von Proben genutzt. Diese sind in Abbildung 3 dargestellt. Die sogenannten Durchlichtproben werden vollflächig beschichtet, wobei Durchkontaktierungen (Vias) von 800 µm bis 200 µm auf der Probe verteilt sind (vergl. Abb. 3 A). Anhand dieser Proben werden verschiedene Startschichten in den Durchkontaktierungen (elektr. leitfähiges Polymer, Graphit, Cu) untersucht. Weiterhin werden Gleich- und Pulsstrom-Abscheidungen miteinander verglichen sowie elektrische und thermische Leitfähigkeit der Al-Schichten bewertet.

Die zweite Probenart wird mit Fotolack (Photec 6250, MacDermidEnthone) strukturiert, um die Strukturierbarkeit des Al zu untersuchen (Abb. 3). Auch hier sind Vias im Layout vorgesehen. Die Vias sind mit 1–3 µm Cu vorbeschichtet, so dass die Machbarkeit der Al-Beschichtung in den Vias auf einer guten leitfähigen Startschicht gezeigt werden kann.

Die Skalierung des Prozesses auf Leiterplattensubstrate mit 150 mm Durchmesser wird mit Cu- und Al-Kaschierung durchgeführt. Das Layout ist dabei gleich (Abb. 3 C). Aufgrund des mikrosystemtechnischen Equipments können nur Substrate in Waferformat beschichtet werden. Die Abscheidung erfolgt hier einseitig. Die Fragestellung hinter diesen Proben ist die Skalierbarkeit des Prozesses und wie sich die Al-Abscheidung bei Nutzung einer Al-Kaschierung verändert. Letztlich ist die Vision eine Alternativtechnologie zur Cu-Leiterplatte, somit muss auch die Kaschierung zum Aufbau des Leiterbildes auf Al bestehen.

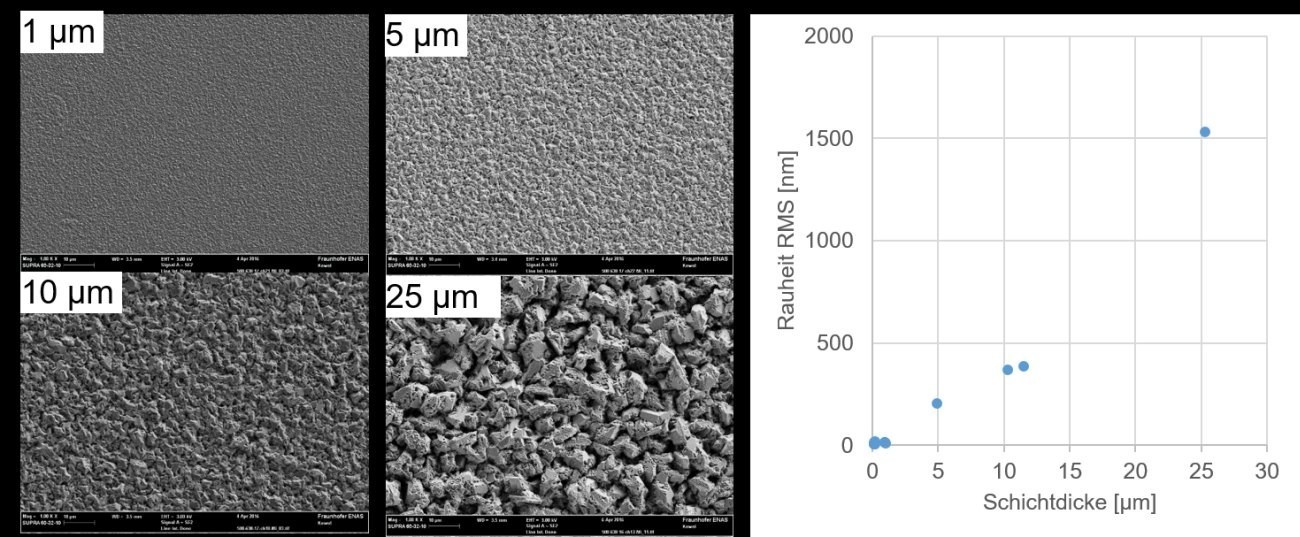

Abb. 4: Links: REM-Aufnahmen zu den unterschiedlich dicken Al-Schichten; rechts: RMS-Rauheit in Abhängigkeit von der Schichtdicke

3.3.2 Vor- und Nachbehandlung

Zur Aktivierung der Cu-Oberfläche werden die Proben zunächst in 4,5 %iger Natriumperoxodisulfat-Lösung (NaPS) gebeizt. Es folgt die Dekapierung in 10%iger Schwefelsäure (H2SO4). Als Zwischenschritt wird jeweils nach den Chemikalien mit deionisiertem Wasser (DI) gespült. Die Trocknung erfolgt mit einer Stickstoffpistole.

Nach dem Beschichtungsprozess werden die Proben gründlich mit DI-Wasser gespült. Der Lack der strukturierten Proben wird mit dem Resistremover PC4069 (Enthone GmbH) in 5 %iger Verdünnung bei ca. 40 °C entfernt. Um die Al-Strukturen freizustellen, muss die Cu-Kaschierung der Leiterplatte selektiv zum Al geätzt werden. Eine 20 %ige NaPS-Lösung bietet sich dafür an.

Bei der Al-Kaschierung wird keine chemische Vorbehandlung durchgeführt, da diese außerhalb der Glovebox durchgeführt werden muss. Die schnelle Re-Oxidierung würde die Abscheidung somit weiterhin behindern. Daher wird das Substrat mit Al-Startschicht ohne Vorbehandlung mit dem Elektrolyten in Kontakt gebracht. In der Plating Unit wird die Probe dann kurzzeitig als Anode geschalten, um das Oxid aufzubrechen und etwas von der Al-Kaschierung in Lösung zu geben. Anschließend wird die Probe als Kathode geschalten und die Al-Abscheidung gestartet.

4 Ergebnisse

4.1 Siliziumsubstrate

4.1.1 Einfluss der Schichtdicke auf die Schichtrauheit

Das IL wird ohne jegliche Additive genutzt, daher kann davon ausgegangen werden, dass sich die Schichtmorphologie mit zunehmender Schichtdicke ändert. Daher werden Proben mit 1 µm, 5 µm, 10 µm und 25 µm Schichtdicke mit 13 mA/cm2 bei 30 °C abgeschieden. Die Charakterisierung erfolgt mittels REM und WLI. In Abbildung 4 sind die Ergebnisse dargestellt. Aus den REM-Aufnahmen geht hervor, dass die Schichten mit höherer Schichtdicke größere Körner aufweisen. Die Rauheitsmessungen bestätigen diesen Trend. Es ist ein nahezu linearer Zusammenhang zwischen Schichtdicke und Rauheit erkennbar.

Zur Reduzierung der Rauheit werden die Abscheideparameter hinsichtlich Stromdichte, IL-Temperatur und Stromführung in den nachfolgenden Abschnitten verändert.

-wird fortgesetzt-

![Abb. 1: Schematische Darstellung des Abscheide- und Zersetzungsprozesses von Al für das EMImCl/AlCl3 nach [13] Abb. 1: Schematische Darstellung des Abscheide- und Zersetzungsprozesses von Al für das EMImCl/AlCl3 nach [13]](/images/stories/Redaktion_GT/Online-Artikel/thumbnails/thumb_2020-06-Aluminium-Abscheidung01.jpg) Abb. 1: Schematische Darstellung des Abscheide- und Zersetzungsprozesses von Al für das EMImCl/AlCl3 nach [13]Zur Herstellung der Aluminiumschichten wird die Galvanik als etablierte Abscheidemethode eingesetzt. Hierbei wird ein Strom an zwei elektrisch leitfähige Elektroden, welche in einen Elektrolyten getaucht sind, angelegt. Die in dem Elektrolyten befindlichen Ionen werden an der Anode (positiver Pol) oxidiert bzw. bei löslichen Anoden aus der elementaren Metallform gebildet und an der Kathode (negative Pol) reduziert. Die Kathode ist dabei das zu beschichtende Werkstück. Durch die Reduktion der Metallionen an der Kathode entsteht eine metallische Schicht auf der Oberfläche. In der Aufbau- und Verbindungstechnik (AVT) werden meist Cu-, Ni- oder Au-Elektrolyte eingesetzt. Diese sind etablierte Verfahren, welche Wasser als Lösungsmittel nutzen.

Abb. 1: Schematische Darstellung des Abscheide- und Zersetzungsprozesses von Al für das EMImCl/AlCl3 nach [13]Zur Herstellung der Aluminiumschichten wird die Galvanik als etablierte Abscheidemethode eingesetzt. Hierbei wird ein Strom an zwei elektrisch leitfähige Elektroden, welche in einen Elektrolyten getaucht sind, angelegt. Die in dem Elektrolyten befindlichen Ionen werden an der Anode (positiver Pol) oxidiert bzw. bei löslichen Anoden aus der elementaren Metallform gebildet und an der Kathode (negative Pol) reduziert. Die Kathode ist dabei das zu beschichtende Werkstück. Durch die Reduktion der Metallionen an der Kathode entsteht eine metallische Schicht auf der Oberfläche. In der Aufbau- und Verbindungstechnik (AVT) werden meist Cu-, Ni- oder Au-Elektrolyte eingesetzt. Diese sind etablierte Verfahren, welche Wasser als Lösungsmittel nutzen. Abb. 2: A) Becherglas-Aufbau für kleine Proben, B) Plating Unit geöffnet, C) Plating Unit geschlossen und gedreht

Abb. 2: A) Becherglas-Aufbau für kleine Proben, B) Plating Unit geöffnet, C) Plating Unit geschlossen und gedreht Abb. 3: Fotografien beschichteter Proben: Durchlichtprobe (links), strukturierte Probe (rechts); der Fotolack ist bereits entfernt

Abb. 3: Fotografien beschichteter Proben: Durchlichtprobe (links), strukturierte Probe (rechts); der Fotolack ist bereits entfernt  Abb. 4: Links: REM-Aufnahmen zu den unterschiedlich dicken Al-Schichten; rechts: RMS-Rauheit in Abhängigkeit von der Schichtdicke

Abb. 4: Links: REM-Aufnahmen zu den unterschiedlich dicken Al-Schichten; rechts: RMS-Rauheit in Abhängigkeit von der Schichtdicke