Eingepresste Kontakte in Kunststoffträgern kamen schon in den Anfängen der Elektrotechnik vor über 100 Jahren zum Einsatz, noch vor der Erfindung der Leiterplatte. Seitdem haben sich die Einsatzrichtungen, Materialien und Fertigungstechnologien drastisch weiterentwickelt und es ist ein umfangreiches eigenständiges Fachgebiet geworden. Der Leuze-Verlag beispielsweise widmete der Einpresstechnik 2019 ein ganzes Fachbuch mit 238 Seiten [1].

Die Press-Fit-Technik als lötfreie Pressverbindung von Kontakten in Leiterplatten gewann in den achtziger Jahren im Rahmen der Entwicklung leistungsfähiger Computer besondere Bedeutung, indem sie als Kontaktierungsmethode für die immer größer werdenden Backplanes (Rückwand-Verdrahtungsleiterplatten bzw. Busleiterplatten) der elektronischen ‚Rechenmaschinen', also der Computer eingesetzt wurde. Später kam die Kommunikationstechnik als wichtiger Anwender hinzu. Die Kfz-Branche dagegen zögerte noch (Abb. 1).

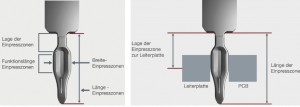

Die Press-Fit Technologie verwendet Einpressstifte, um die Modulkontakte zur Leiterplatte herzustellen. Das Grundprinzip ist die größere Ausdehnung der Einpresszone im Vergleich zum PCB-Loch. Durch den Einpressprozess wird der Anschlussstift plastisch verformt und ein gasdichter Kontakt mit niederohmigem Widerstand sichergestellt. Es sind nur geringe Einpresskräfte bei gleichzeitig hohen Haltekräften notwendig.

Frühzeitige allgemeine Normung

In Deutschland war die Einpresstechnik ab 1980 Gegenstand der Normung. In jenem Jahr kam DIN 41611-5 als Entwurf mit dem Titel „Lötfreie elektrische Verbindungen; Einpressverbindungen, Begriffe, Anforderungen, Prüfverfahren“ heraus. Im Zuge der europäischen Vereinigung und der internationalen Harmonisierung der Normung wurde die eigenständige deutsche Normung aufgegeben und so auch die Normenreihe DIN 41611 zurückgezogen. Aus DIN 41611-5 wurde IEC IEC 60352-5. Sie kam dann mit gewissen Veränderungen als DIN EN 60352-5 in deutscher Übersetzung wieder zurück in das deutsche Normenwerk [1]. Die aktuelle Ausgabe dieser deutschen Fassung erschien vor fast zwei Jahren als DIN EN 60352-5:2018-08 – Entwurf [2]. Der genaue Titel lautet: Lötfreie Verbindungen – Teil 5: Einpressverbindungen – Allgemeine Anforderungen, Prüfverfahren und Anwendungshinweise. Die Norm befasst sich demnach mit allgemeinen Grundlagen des Einsatzes der Einpresstechnik.

Der IPC veröffentlichte ebenfalls schon 1980 mit IPC-BP-421 seine erste Richtlinie zu diesem Thema, aber ausgerichtet auf den Schwerpunkt Computer. Ihr Titel: General Specification for Rigid Printed Board Backplanes with Press Fit Contacts. Im Jahr 1982 folgte das 27-seitige Dokument IPC-D-422 ‚Design Guide for Press Fit Rigid Printed Board Backplanes' und näherte sich dabei dem Thema vor allem aus Sicht des Designs von Baugruppen mit Kontakten in Einpresstechnik. Dieser allgemeine Entwurfsleitfaden für Leiterplatten-Backplanes basierte auf dem primären Verständnis, dass die Person, die dieses IPC-Dokument als Referenz und Leitfaden verwendet, über grundlegende mechanische Kenntnisse der verschiedenen Arten von Verbindungssystemen verfügt. Während IPC-BP-421 im Jahr 1990 ersatzlos zurückgezogen wurde, ist IPC-D-422 formell mit seinen Designgrundsätzen bis heute gültig, denn der Standard wurde laut [3] vom IPC nie als obsolet erklärt.

Bezüglich der Abnahmekriterien für Leiterplatten bzw. Backplanes mit Press Fit-Stiften enthält das in der ganzen Welt bekannte, bereits mehrfach aktualisierte Grundsatzdokument IPC-A-610 im Kapitel 9 einige wenige allgemeine Kriterien. Sie widersiegeln jedoch nicht in ausreichendem Maße die besonderen Anforderungen beispielsweise der Automobilindustrie.

Zeitgemäße Richtlinie für hohe Anforderungen notwendig

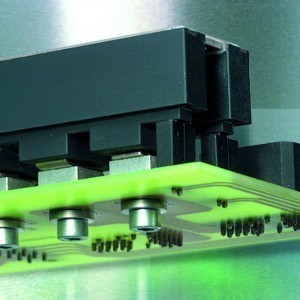

Die Einpresstechnik wird mit stark wachsenden Anteilen erfolgreich im Automobilbereich eingesetzt, wobei sie zunehmend die herkömmliche Lötverbindung ersetzt (Abb. 2, 3). Der Grund ist plausibel: Sie zeichnet sich durch eine weitaus höhere Zuverlässigkeit bei gleichzeitigem Kosteneinsparpotential über die gesamte Prozesskette aus. Der stetig zunehmende Anteil von elektrotechnischen als auch elektronischen Komponenten in modernen Fahrzeugen sowie die Entwicklung vom Verbrenner- zum Elektroantrieb hin bringen weiterhin steigende Zuverlässigkeitsanforderjungen an die technische Ausstattung mit sich – von autonom fahrenden Autos ganz zu schweigen. Deshalb kündigte der IPC bereits 2016 an, mit der Entwicklung eines neuen Standards zu beginnen, der die gewachsenen Qualifikations- und Akzeptanzanforderungen für die Press-Fit-Pin-Technologie abdeckt und die Zuverlässigkeitsanforderungen für die Automobilindustrie und andere Branchen wie Luft- und Raumfahrt unterstützt. Zu dieser Zeit gab es keinen spezifischen Standard, der die Anforderungen an Pressstifte für die Automobilindustrie und andere hochzuverlässige Anwendungen intensiv unterstützte. Abb. 2: Demobeispiel für eine Press-Fit-PCB für den Bereich Automotive

Abb. 2: Demobeispiel für eine Press-Fit-PCB für den Bereich Automotive

Als Hauptinitiator für eine solche neue Richtlinie trat die europäische Automobilindustrie mit ihren Zulieferern aus der Elektronikbranche auf. Sie wandte sich mit ihren Wünschen an den IPC. Dieser reagierte prompt, wie David Bergman, IPC-Vizepräsident für Standards und Schulungen, damals deutlich zu erkennen gab: „Dieser neu vorgeschlagene Standard ist aus mehreren Gründen interessant. Erstens handelt es sich um ein Dokument, das speziell von der europäischen Automobilelektronikindustrie angefordert wurde, und ein weiterer Beweis dafür ist, dass die europäischen Interessengruppen die Bemühungen des IPC, sie in seinen globalen Standardisierungsprozess einzubeziehen, begrüßen. Darüber hinaus wird es helfen, eine Technologielücke im IPC-Standardisierungsbaum (IPC Specification Tree) zu schließen, indem ein neuer Blick auf die Verwendung der Press-Fit-Pin-Technologie in elektronischer Hardware geworfen wird.“ Tatsächlich war es so, dass der IPC schon beträchtliche Erfahrungen bei der Erarbeitung von Richtlinien für Entwurf und Fertigung hochzuverlässiger Elektronik (Class 3 und höher) aufweisen konnte. Abb. 3: Teil einer elektronischen Baugruppe mit Einpresskontakten von Würth

Abb. 3: Teil einer elektronischen Baugruppe mit Einpresskontakten von Würth

Nach den damaligen Plänen wollte der Verband den noch zu benennenden Standard voraussichtlich bereits Ende 2017 veröffentlichen. Er sollte in Zusammenarbeit der jeweils für Design- und Baugruppenmontage zuständigen Arbeitskreise des IPC entstehen und alle relevanten vorhandenen Standards berücksichtigen. Das neue Dokument wäre dann die zweite bedeutende Richtlinie zur Unterstützung der schnell wachsenden Automobilelektronikindustrie, die unter Federführung des IPC erarbeitet wurde. Wie es sich nun mit IPC-9797 herausstellte, konnte das neue Dokument erst 2020 fertiggestellt werden, also immerhin etwa zwei Jahre später als ursprünglich vorgesehen.

Drei intensive Jahre für IPC-9797

Im Juni dieses Jahres gab der IPC die Fertigstellung der Richtlinie bekannt. Der Weg dorthin scheint nicht einfach gewesen sein, wie Andres Ojalill, IPC European Standard Development Manager kommentierte: „Der IPC möchte den vielen Komiteemitgliedern aus Europa, Asien und Amerika für ihre Beteiligung an der 5-21 m Task-Group danken. Ihre sorgfältige und harte Arbeit während der letzten drei Jahre hat die neue Richtlinie IPC-9797, Press-fit Standard for Automotive Requirements and Other High-Reliability Applications hervorgebracht.“ Er fuhr fort: „Dieselbe Arbeitsgruppe wird nun ihre Aktivitäten auf ein Handbuch konzentrieren, das den Einsatz der IPC-9797-Richtlinie unterstützt.“ Vielleicht wird es mit diesem untersetzenden praktischen Dokument etwas schneller gehen. Die deutsche Übersetzung des Dokumentes ist: Einpresstechnik-Richtlinie für Automobil-Anforderungen und andere hochzuverlässige Anwendungen.

Das 52 Seiten umfassende Dokument behandelt die Qualifikations- und Abnahmeanforderungen für die Einpresstechnik, einschließlich der hohen Anforderungen an die Zuverlässigkeit der Automobilbranche und anderer Industriezweige wie die Luft- und Raumfahrt. IPC-9797 wird als der einzige branchenübliche Konsensstandard für Anforderungen und Akzeptanz von Einpressstiften deklariert. Die Richtlinie schreibt Verfahren zur Charakterisierung, Qualifizierung und Akzeptanz der konformen Press-Fit-Technologie für Leiterplatten vor, die die Anforderungen an Herstellbarkeit und Zuverlässigkeit für Anwendungen mit hoher Zuverlässigkeit abdecken und die für den Einsatz in rauen Umgebungen wie der Automobilindustrie und der Luft- und Raumfahrt vorgesehen sind. Erarbeitet wurde die Richtlinie von der Cold Joining Press-Fit Task Group (5-21 m) des Assembly and Joining Committee (5-20) des IPC.

Sie besteht aus fünf Kapiteln und zwei Anlagen (Appendix):

Kapitel 1: Scope (Anwendungsbereich)

Kapitel 2: Applicable Documents (Anwendbare Dokumente)

Kapitel 3: Requirements (Anforderungen)

Kapitel 4: Tests

Kapitel 5: Acceptance Criteria (Akzeptanzkriterien)

Appendix A: Abbreviations and Acronyms (Abkürzungen und Akronyme)

Appendix B: Requirements for Aerospace Applications (Anforderungen für Luftfahrtanwendungen)

Die Richtlinie enthält mehr als 55 Grafiken und sechs Tabellen. Im Kapitel ‚Applicable Documents' wird u.a. auf weitere Dokumente vom IPC selbst sowie auf Richtlinien von JEDEC, IEC, ASTM, ISO und der Automotive Industry Action Group Bezug genommen.

Sie ist über den Buchhandel (ISBN: 978-1-951577-38-4) oder den IPC-Shop (Product ID: 9797-STD-0-D-0-EN-0) erwerbbar. Bisher gibt es die Richtlinie nur in Englisch und als Papierausgabe. IPC-Mitglieder bezahlen 79 USD, Nichtmitglieder 158 USD [4].

Große Zukunftsaussichten

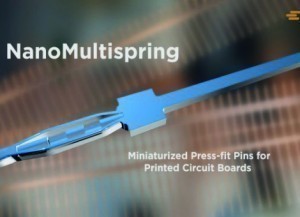

Es ist anzunehmen, dass der neue Standard IPC-9797 und auch das in nächster Zeit zu erwartende Handbuch die Anwendung der Press-Fit-Technologie weiter voranbringen werden. Dr. Hans-Peter Tranitz, Continental Automotive und Co-Vorsitzender der 5-12m Cold Joining Press-fit Task Group äußerte sich jedenfalls bei der Ankündigung von IPC-9797 durch den Branchenverband in diese Richtung: „Einpressverbindungen sind extrem robust gegenüber allen Arten von Umgebungsbedingungen, ziemlich einfach zu montieren und – neben vielen anderen Vorteilen – ohne zusätzlichen Temperaturstress für die Elektronik. Diese Vorteile führen zu einem exponentiellen Wachstum bei Einpresskomponenten in der Automobilbranche wie auch bei anderen Hochzuverlässigkeitsanwendungen“. Abb. 4: Press-Fit-Stifte in NanoMultispring-Ausführung erlauben noch kompaktere Automotive-Leiterplatten

Abb. 4: Press-Fit-Stifte in NanoMultispring-Ausführung erlauben noch kompaktere Automotive-Leiterplatten

Wie Abbildung 4 belegt, schreitet auch bei Press-Fit-Kontakten die Miniaturisierung voran und ermöglicht so immer dichtere Kontaktanordnungen auf hochkomplexen Automotive-Boards. Aufgrund des wachsenden Bedarfs nach kleineren Rastern und Packungsbereichen in Automobilanwendungen hat beispielsweise der global agierende Schweizer Konzern TE Connectivity den NanoMultispring Einpressstift entwickelt [5]. Er ist für Leiterplattenbohrungen mit einem Durchmesser von 0,6 mm geeignet und erfüllt die Anforderungen der vorn erwähnten Norm IEC 60352-5.

Referenzen

[1] Tilman Heinisch et al.: Einpresstechnik, Eugen G. Leuze Verlag, 2009, ISBN 978-3-87480-252-9

[2] www.beuth.de/de/norm-entwurf/din-en-60352-5/292179200

[3] www.ipc.org/4.0_Knowledge/4.1_Standards/revstat1.htm

[4] https://shop.ipc.org/IPC-9797-English-D

[5] www.te.com/deu-de