Häufig besteht kundenseitig ein großes Interesse, die Wasserdampfdurchlässigkeit oder die Wasseraufnahme zu kennen bzw. zu ermitteln und daraus eine Eignung oder auch Nichteignung einer Beschichtung als Schutz der Elektronik vor Feuchtigkeit herzuleiten.

Abgesehen von der Prüfung der Wasseraufnahme und der Wasserdampfdurchlässigkeit sind zahlreiche weitere Testmethoden wie Schadgastests oder Joddampftests üblich, um eine Aussage über die Funktionalität einer Beschichtung gegen Feuchtigkeit zu treffen.

Im Folgenden soll das Hauptaugenmerk auf dem Vergleich der Wasserdampfdurchlässigkeit mit anderen Tests liegen und der Korrelation der resultierenden Ergebnisse. Im Umkehrschluss könnte man dann auch annehmen, dass die Messung eines Wertes eine umfängliche Aussage zur Funktionalität der Schutzlackierung liefert.

Beschichtungsstoffe weisen sowohl eine unterschiedliche Wasseraufnahme als auch Wasserdampfdurchlässigkeit auf, die sich auswirken kann auf:

- mechanische Eigenschaften

- Haftfestigkeit

- Glasübergangstemperatur

- Licht- und Wetterbeständigkeit

- Korrosionsschutzeigenschaften

- elektrische Isolationseigenschaften

Feuchtigkeit und Wasser zählen zu den schädlichsten Einflüssen, die auf Beschichtungsstoffe einwirken. Die Wasserdampfdurchlässigkeit und auch die Feuchtigkeitsaufnahme von Polymeren – von Beschichtungen – an sich ist kein unbedingtes Ausschlusskriterium für die Verwendung als Isolierstoff. Alle Polymere sind zu einem gewissen Maß wasserdampfdurchlässig; bezeichnet wird diese Durchlässigkeit als Permeation. Ebenso nehmen alle Polymere Feuchtigkeit auf, dieser Vorgang wird als Absorption bezeichnet.

Beide Kenngrößen – die Wasserabsorption und die Wasserdampfdurchlässigkeit – können durch geeignete Messverfahren bestimmt werden. Im Fall der Wasserabsorption erhält man als Kenngröße eine prozentuale Größe, im Fall der Wasserdampfdurchlässigkeit eine Massenangabe pro Fläche und Schichtdicke.

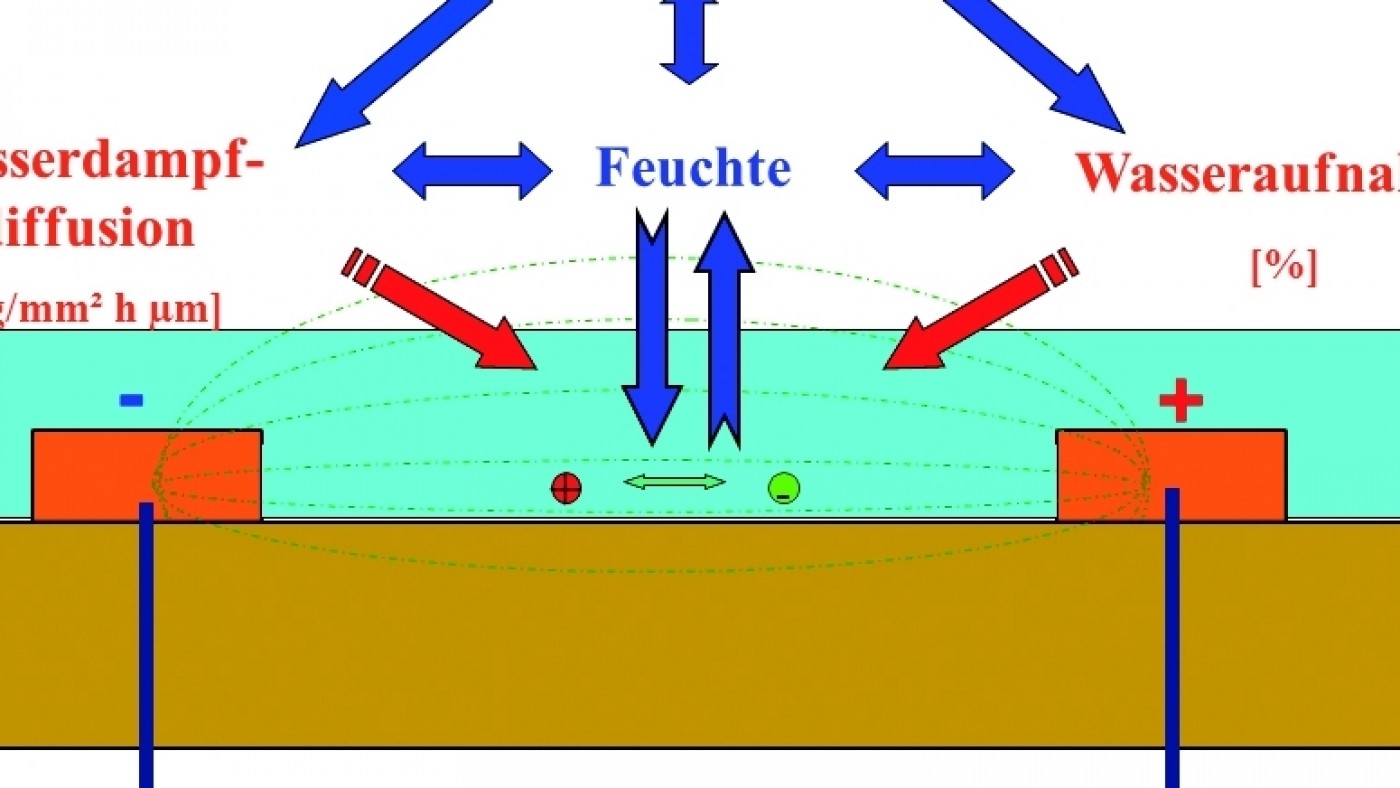

Beide Kennzahlen sind keine absoluten Kenngrößen, sondern ihrerseits wieder abhängig von der Temperatur, der vorherrschenden relativen Feuchte (eigentlich dem Wasserdampfpartialdruck) bzw. dem Vorhandensein von kondensiertem Wasser auf dem Beschichtungsfilm. Die Zusammenhänge sind in der Abbildung 1 schematisiert dargestellt; nicht berücksichtigt sind in dieser Grafik die Einflüsse gegebener Kontaminationen. Abb. 1: Schematische Wechselbeziehung von Wasserdampfdiffusion und Wasseraufnahme mit den Klimabedingungen

Abb. 1: Schematische Wechselbeziehung von Wasserdampfdiffusion und Wasseraufnahme mit den Klimabedingungen

Mit der Kenntnis dieser Größen erhält man zwar eine Information über den Wasserhaushalt eines Beschichtungsstoffes, nicht aber über die relevanten Auswirkungen des Wasserhaushaltes auf die elektrischen Isolationseigenschaften, d. h. die Bewegungen der elektrischen Ladungsträger im Polymerfilm. Auch sind die Kenngrößen Wasserdampfdurchlässigkeit und Wasseraufnahme nicht unabhängig voneinander zu betrachten. Mit zunehmender Wasseraufnahme kann die Wasserdampfdiffusion sich deutlich erhöhen.

Beispielhafte Ergebnisse der Wasserdampf-Permeation einiger Elpeguard-Schutzlacke:

- Twin-Cure DSL 1600 E-FLZ/75: 240 g/(m²*d) bei 90 µm Schichtdicke

- ELPEGUARD SL 1307 FLZ/232: 37 g/(m²*d) bei 60 µm Schichtdicke

- ELPEGUARD SL 9407 FLZ: 32 g/(m²*d) bei 100 µm Schichtdicke

- ELPEGUARD UTC 1507 FLZ: 25 g/(m²*d) bei 60 µm Schichtdicke

- ELPEGUARD SL 1301 ECO-BA-FLZ/23: 102 g/(m²*d) bei 60 µm Schichtdicke

Die Kenngröße, die dieses Isolationsverhalten beschreibt, ist der sogenannte Feuchte-/Isolationswiderstand, der Moisture and Isolation Resistance (MIR) – häufig synonym zu SIR = Surface Insulation Resistance benutzt. Im Folgenden wird insbesondere der elektrische Isolationswiderstand unter Feuchtigkeit genauer betrachtet.

Der in den verschiedensten Qualifikationen benutzte Feuchte-/Isolationswiderstand ist eine kombinierte Eigenschaft von Material und Elektrodensystem. Er repräsentiert ein komplexes Widerstandssystem zwischen zwei Metallelektroden in einem Kammlayout aus verschiedenen Dielektrika wie beispielsweise Laminat, Coating, Luft und Luftfeuchte sowie möglichen Kriechströmen aus ionischen Kontaminationen – d. h. der Bewegung von Ladungsträgern in diesem Elektrodensystem.

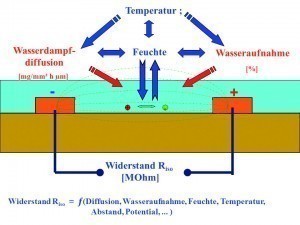

Abb. 2: Die Abhängigkeit des Feuchte- und Isolationswiderstandes einer Beschichtung von der Temperatur und der Luftfeuchte in einem zyklischen Feuchte-Temperaturtest [Tomlin NPL-Report CMMT(A) 2000]

Abb. 2: Die Abhängigkeit des Feuchte- und Isolationswiderstandes einer Beschichtung von der Temperatur und der Luftfeuchte in einem zyklischen Feuchte-Temperaturtest [Tomlin NPL-Report CMMT(A) 2000]

Er beschreibt die direkten elektrischen Auswirkungen der Feuchteaufnahme in diesem Elektrodensystem, die mit denen auf einem elektronischen Schaltungsträger vergleichbar sind. Ein durch Feuchteaufnahme induzierter, feuchtebedingter Isolationsabfall wird als verbleibender Isolationswert beschrieben. Allgemein charakterisierend für die Funktionstüchtigkeit von elektronischen Baugruppen ist der sogenannte Oberflächenwiderstand. Dessen Absinken auf Werte unter 1 MOhm wird im Allgemeinen als kritisch betrachtet. Bei einer Beschichtung wird der zuvor gegebene Oberflächenwiderstand (SIR – surface insulation resistance) zwischen den Potentialen durch den elektrischen Widerstand des Beschichtungsfilmes ersetzt. Daher rührt auch häufig die nicht ganz korrekte Beschreibung des elektrischen Widerstandes der Beschichtung als SIR-Wert. In diversen Regelwerken wird beispielsweise der akzeptierte Isolationsabfall unter Feuchte-(Temperatur-)belastung auf 100 MOhm begrenzt.

Typische Teststrukturen für die Bestimmung der Feuchte-/Isolationswiderstände sind die Kammlayouts wie sie beispielsweise auf den verschiedensten IPC-Testboards gegeben sind. Bei der Charakterisierung von Schutzlacken werden vornehmlich das IPC-B24- und das IPC-B25A-Testboard benutzt.

Ein solcher Test wird eingesetzt, um feuchteinduzierte Fehler rasch erkennen zu können. Vergleichbar mit dem sogenannten ‚Highly Accelerated Stress Test' (HAST) werden hierzu verschiedene Temperaturniveaus und/oder verschiedene relative Luftfeuchten benutzt.

Typische Temperatur-Feuchte-Kombinationen sind zum Beispiel 65 °C/90 % r. F. und 85 °C/85 % r. F. Die anliegende Feuchte belegt die Oberfläche der Messanordnung bzw. wird von den Polymeren absorbiert, und mit der anliegenden Vorspannung (Bias, üblicherweise zwischen 5 und 100 V Gleichstrom) wird eine elektrolytische Zelle generiert. Typische Fehlermechanismen sind dann elektrochemische Korrosionsprozesse und/oder Delaminationen.

Diese Tests können durchgeführt werden:

- als Teil einer Produktqualifizierung (Lötstopplack, Schutzlackierung, No-Clean-Flussmittel, etc.)

- als Teil einer Prozessqualifizierung (Schutzlackierung, Lötprozesse, Reinigungsprozesse, etc.)

- zum Vergleich von verschiedenen Materialien

- zum Vergleich verschiedener Prozesse.

Der Feuchte- und Isolationswiderstand kann in diesem Kontext als Summenparameter (composite parameter) betrachtet werden – als qualifizierendes Merkmal welches die Ergebnisse verschiedener physikalischer Kenngrößen auf ein charakterisierendes Merkmal reduziert beschreibt.

Typische Abhängigkeiten des Feuchte-/Temperaturverhaltens von Beschichtungsstoffen und ihre Beschreibung über den Feuchte-/Isolationswiderstand sind in den Messkurven von Tomlin dargestellt (Abb. 2a und b).

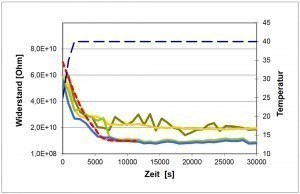

Diesen Darstellungen sind auch die typischen Einschwingvorgänge des Widerstandswertes beispielsweise bei der Trocknung (Kurve 2 b) zu entnehmen. Diese Einschwingkurven sind typische diffusionsbedingte Abhängigkeiten. Ein typischer Transient für die Feuchteaufnahme ist dem Detailausschnitt einer Messkurve (Abb. 3) zu entnehmen. Abb. 3: Einschwingvorgang des Feuchte-/Isolationswiderstandes bei einsetzender Feuchtebeaufschlagung (40 °C / 100 % r. F.)

Abb. 3: Einschwingvorgang des Feuchte-/Isolationswiderstandes bei einsetzender Feuchtebeaufschlagung (40 °C / 100 % r. F.)

Dort ist der Einschwingvorgang des Feuchte-/Isolationswiderstandes eines Beschichtungsfilmes bei einem Schwitzwassertest 40 °C / 100 % r. F. / 100 V in der anfänglichen Einschwingphase dargestellt. In der Grafik sind verschiedene Schutzlackfilme (farbige Linien) berücksichtigt. Mit eingezeichnet ist die Error-Funktion (gepunktete Linie = erf(x)), welche die typische mathematische Lösung der eindimensionalen Diffusionsgleichung beschreibt. D. h. der Einschwingvorgang kann mathematisch durch einen Diffusionsvorgang beschrieben werden, bzw. über den Abfall des Feuchte-/Isolationswiderstandes können Diffusionsvorgänge, wie sie der Wasserdampfdurchlässigkeit zu Grunde liegen, erfasst werden. Die sonst detektierbaren Diffusionswerte – ausgedrückt in g/cm² µm d – werden hier übersetzt als elektrische Widerstandswerte erhalten, gleiches gilt für die Wasseraufnahme: Werte, die sonst in Prozent beschrieben werden, können direkt durch den Feuchte-/Isolationswiderstand in elektrische Widerstandswerte übersetzt erhalten werden.

In der folgenden Tabelle 1 sind verschiedene Untersuchungen von sechs unterschiedlichen ELPEGUARD Schutzlackierungen aufgeführt, aus denen auf der Grundlage der angegebenen Werte allerdings keine Korrelation zu erkennen ist.

|

|

DSL 1600 E-FLZ/75 |

SL1307 FLZ/232 |

SL 9407 FLZ |

UTC 1507 FLZ |

SL 1301 |

SL 1800 FLZ |

|

Schadgastest |

GX |

GX |

GX |

GX |

GX |

GX |

|

Wasserdampfdurchlässigkeit |

240 |

37 |

32 |

25 |

102 |

37 |

|

SIR, 1000 h, 85 °C/85 % rel. h. |

7,9 |

9,4 |

8,1 |

10,1 |

8,2 |

9,6 |

|

Joddampftest |

keine |

keine |

groß |

gering |

gering |

kein |

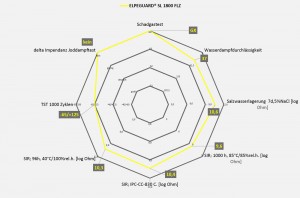

Im folgenden Diagramm (Abb. 4) sind verschiedene Untersuchungsergebnisse zum Acrylat-Schutzlack ELPEGUARD SL 1800 FLZ aufgeführt, um in einem direkten Vergleich eine mögliche Korrelation zu erkennen.

Diese Betrachtungsweise zeigt deutlich, dass die Wasseraufnahme und die Wasserdampfdurchlässigkeit unter anderen Kennzahlen für die Betrachtung der Schutzwirkung eine wichtige Kenngröße darstellen. Aber jeder einzelne Messwert allein ist nicht aussagekräftig genug, um eine allgemeingültige Schlussfolgerung über die Qualität einer Schutzlackierung gegenüber Umweltbelastungen und vor allem Feuchtebelastungen zuzulassen.

Messungen von Feuchte- und Isolationswiderständen (sog. SIR oder MSIR Werte Moisture Surface Insulation Resistance) sind direkt als elektrischer Widerstand messbar und verwertbar.

Werden diese elektrischen Widerstandswerte in sequentiellen Testreihen (Messung von SIR Werten unter Betauung K08, Temperaturwechseltest K05, Schadgastest K18 usw.) im Rahmen von Validierungsuntersuchungen ermittelt, kann über die Summe dieser Werte am ehesten eine Einschätzung über die Qualität der erfolgten Schutzlackierung erfolgen. Wichtig ist, dass dies auf bestückten Validierungsboards nicht nur eine Aussage über das eingesetzte Material ermöglicht, sondern über den gesamten Schutzlackprozess und auch den vorgelagerten Lötprozess der Elektronik.

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!