Einleitung

Die Sintertechnologie ist ein Fügeverfahren insbesondere für die Gebiete Ligthing, Healthcare, Industry, Automotive und Power Electronics [45]. Hierbei wird unter Ausnutzung der Miniaturisierung der Fügewerkstoffe z. B. Silber und Kupfer und/oder Stoffgemische bzw. metallisierter Keramik- und metallischer, beschichteter Partikel die Wiederaufschmelzcharakteristik zu höheren Temperaturen verschoben. Damit eignen sich Sinterverbindungen für Hochtemperaturanwendungen oben stehender Applikationsbereiche. In folgender Abhandlung wird versucht, einen Überblick über Technologievarianten und Werkstoffvarianten für die Sintertechnik zu geben. Die Auswertung internationaler Tagungen und Konferenzen steht hierbei im Mittelpunkt – sie sind nachfolgend aufgeführt:

- ECTC 2017 67th Electronic Components and Technology Conference

- ECTC 2018 68th Electronic Components and Technology Conference

- ECTC 2019 69th Electronic Components and Technology Conference

- EMPC 2017, European Microelectronics and Packaging Conference

- EMPC 2019 European Microelectronics and Packaging Conference

- ECPE Workshop 2019, ECPE Workshop Advanced Power Packaging – Power Modules 2.0

- CIPS 2018 10th International Conference on Integrated Power Electronics Systems

- ESIME 2018 19th Annual International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems

- ESIME 2019 20th Annual International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems

- IMAPS 2019 European Mircoelectronics and Packaging Conference

- PCIM 2017 Internationale Fachmesse und Konferenz für Leistungselektronik, Intelligente Antriebstechnik, Erneuerbare Energie und Energiemanagement

- PCIM 2019 Internationale Fachmesse und Konferenz für Leistungselektronik, Intelligente Antriebstechnik, Erneuerbare Energie und Energiemanagement

- EBL 2018 Elektronische Bauelemente und Leiterplatten

- ESTC 2018 7th Electronic System-Integration Technology Conference.

Die nachfolgenden erkennbaren Trends für Hochtemperaturverbindungen werden in diesem Artikel näher betrachtet und ausgewertet.

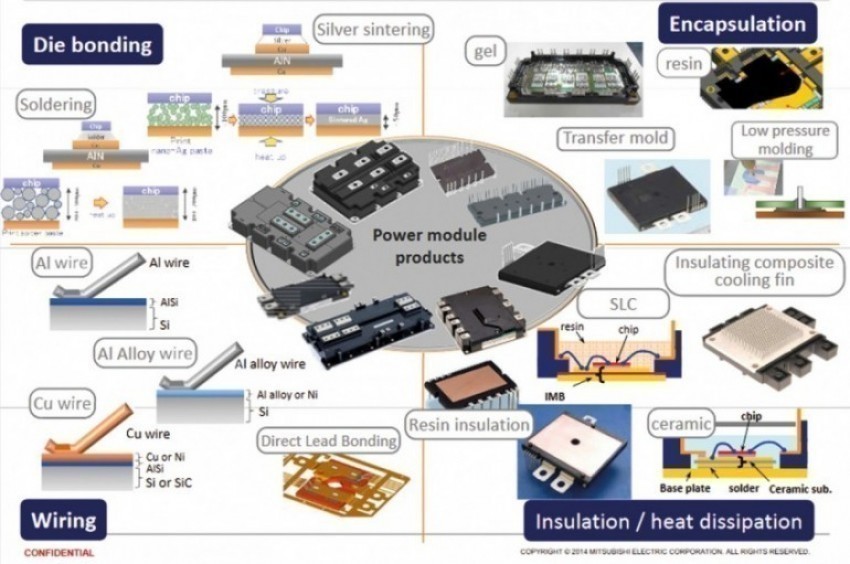

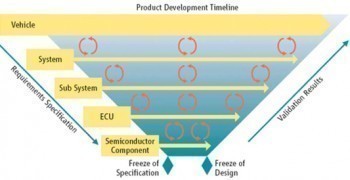

Sintertechnologie

In Abbildung 1 sind Einflussgrößen auf den Sinterprozess dargestellt. Hier wurde in [1] ein sehr guter Überblick über Technologie- und Prozessgrößen publiziert. Für integrierte Powermodule werden hier die design limits bezüglich electrical, thermal, manufacturing, mechanical und system integration diskutiert. Darauf aufbauend werden die Materialien und Aufbautechnologien vorgestellt die am Ende die Lifetime ergeben bzw. beeinflussen. Mission profile und Operating Conditions sind die Ausgangspunkte kalkulierbarer Technologievarianten. Beispiele der Power Module sind in Abbildung 1.1 dargestellt.

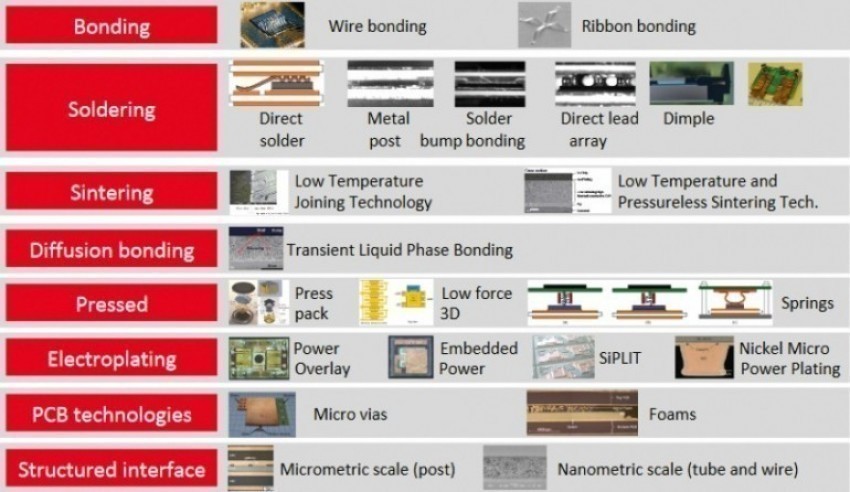

Die Varianten der Technologieapplikation für Hochtemperaturverbindungen werden in [2] vorgestellt und sind in Abbildung 2 visualisiert. Neben der etablierten Löttechnologie werden Diffusionslöten, Presskontakte und Sintertechnologie beschrieben. Im Rahmen der Sintertechnologie werden die low temperature Sintertechnik unter Druck und drucklos in den Mittelpunkt gerückt, wobei die low temperature Sintertechnik zu definieren ist (siehe Abb. 3).

Abb. 2: Chip-Verbindungstechniken (Die Interconnection) für Power Module [2]

Abb. 2: Chip-Verbindungstechniken (Die Interconnection) für Power Module [2]

Die Sintertechnikapplikation wird für das Ag-Sintern (SiC, GaN) als auch das Cu-Sintern entwickelt und angewendet. Die verfahrenstechnischen Besonderheiten werden insbesondere durch die Anwendung inerter bzw. Schutzgasanwendungen zu analysieren sein. Um SiC/GaN sicher mit dem Substrat zu verbinden, müssen die Die-bonding Materialien höhere Temperaturen im Environment und exzellente Wärme- und leitende Eigenschaften haben, um die Zuverlässigkeitsanforderungen zu erfüllen.

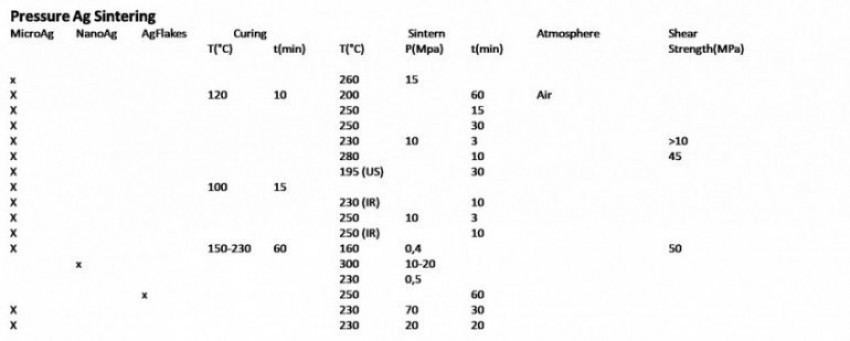

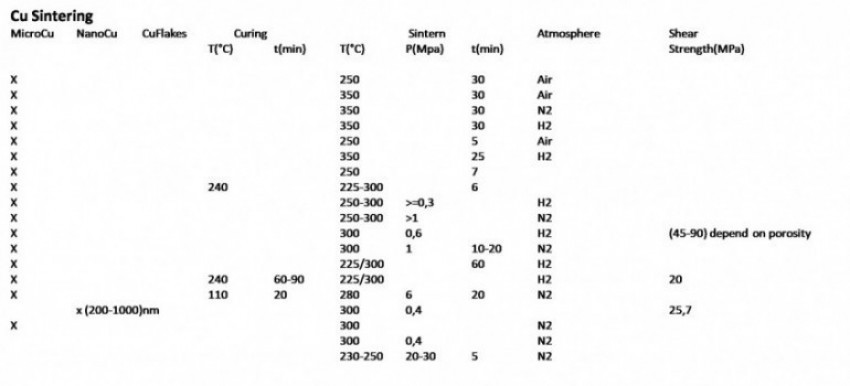

Abb. 3: Prozessparameter Ag- und Cu-Sintern [3–43, 64, 65,79]

Abb. 3: Prozessparameter Ag- und Cu-Sintern [3–43, 64, 65,79]

Einen Überblick über die Technologie- und Prozessvariablen vermittelt nachfolgende Darstellung. Hier werden die Kenngrößen Vorheizung, Temperatur, Druck und Sinterzeit, Sinter-Atmosphäre sowie Scherfestigkeit (soweit angegeben) dargestellt. Auffällig ist auch die Tatsache, dass dem Nano-Pulver keine Bedeutung mehr beigemessen wird. Die Variable Sinterdruck muss vereinheitlicht werden (Standardisierung), um Vergleiche der unterschiedlichen Ausführungsformen durchführen zu können. SiC Module können z. B. 1000 Zyklen zwischen -4o/+250 gewährleisten. SiC module können angewendet werden für unkonventionelle, weit thermische Temperaturzyklen, wenn der Koeffizient der thermischen Ausdehnung und der E-Modul zwischen den unterschiedlichen Materialien in Relation gebracht werden.

Insgesamt ist die Varianz der Parameter ein Hinweis auf die Entwicklungsstadien der Ag- als auch der Cu-Sintertechnologie. Die Akzeptanzkriterien der Technologien werden über die Scherfestigkeit festzulegen sein. Hierfür sind einheitliche Vorgaben von Bedeutung.

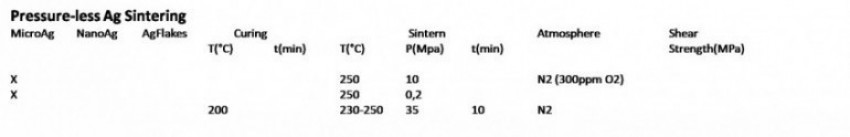

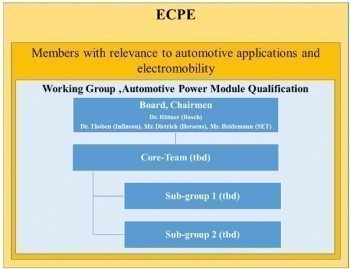

Abb. 4: ECPE Working Group [44]Erkennbar ist die Tatsache, dass nano Ag und nano Cu keine Schwerpunkte der technologischen Variation mehr sind. Weiterhin ist ableitbar, dass die Prozesstemperaturen im moderaten Bereich liegen, hier aber die Warpage-Eigenschaften der Fügeteile beachtet werden müssen, um mechanische Spannungen im Modulaufbau zu minimieren. Der Übergang vom Ag-Sintern zum Cu-Sintern ist mit dem Atmosphärenwechsel von Stickstoff zu Wasserstoff gekennzeichnet. Insgesamt gesehen sind die Parameter Sinterdruck, Sinterzeit und Sintertemperatur sehr uneinheitlich und hier drängt sich die Frage nach einer Standardisierung auf, da ansonsten publizierte Daten zur Power Cycle-Festigkeit und damit zur Modulzuverlässigkeit schwer zu vergleichen sind. Die Fragen der Standardisierung der Prozesse, der Prozessparameter und der Testverfahren zur Diagnostik der Modulzuverlässigkeit setzen eine nationale und internationale Zusammenarbeit voraus, wie sie auch bei der Surface Mount Technology heute Standard ist. Die Merkmale einer nicht abgeschlossenen Standardisierung kommen auch in den Prüf- und Testverfahren zum Ausdruck (Abb. 6). In [44] werden die Aktivitäten zur Standardisierung im Automotive-Bereich vorgestellt (Abb. 4 und 5).

Abb. 4: ECPE Working Group [44]Erkennbar ist die Tatsache, dass nano Ag und nano Cu keine Schwerpunkte der technologischen Variation mehr sind. Weiterhin ist ableitbar, dass die Prozesstemperaturen im moderaten Bereich liegen, hier aber die Warpage-Eigenschaften der Fügeteile beachtet werden müssen, um mechanische Spannungen im Modulaufbau zu minimieren. Der Übergang vom Ag-Sintern zum Cu-Sintern ist mit dem Atmosphärenwechsel von Stickstoff zu Wasserstoff gekennzeichnet. Insgesamt gesehen sind die Parameter Sinterdruck, Sinterzeit und Sintertemperatur sehr uneinheitlich und hier drängt sich die Frage nach einer Standardisierung auf, da ansonsten publizierte Daten zur Power Cycle-Festigkeit und damit zur Modulzuverlässigkeit schwer zu vergleichen sind. Die Fragen der Standardisierung der Prozesse, der Prozessparameter und der Testverfahren zur Diagnostik der Modulzuverlässigkeit setzen eine nationale und internationale Zusammenarbeit voraus, wie sie auch bei der Surface Mount Technology heute Standard ist. Die Merkmale einer nicht abgeschlossenen Standardisierung kommen auch in den Prüf- und Testverfahren zum Ausdruck (Abb. 6). In [44] werden die Aktivitäten zur Standardisierung im Automotive-Bereich vorgestellt (Abb. 4 und 5).

High Temperatur Storage

- 150 °C, 500 h

- 155 °C, 1000 h

- 200 °C, 1000 h, 3000 h

- >= 200 °C

- 25 °C to 250 °C

- 250 °C, 4 h, 250 h, 1000 h

- <= 300 °C

- 300 °C, 96 h, 512 h,

Die angewandten Temperaturen sind sehr uneinheitlich. Deutlich ist jedoch, dass die maximalen Temperaturen den Anforderungen an die Hochtemperaturmodule folgen. Wichtig ist in diesem Zusammhang das die thermische Beständigkeit der Modulwerkstoffe neuen Anforderungen gerecht werden müssen. Hier ist im wesentlichen ableitbar, das den thermomechanischen Eigenschaften eine besondere Bedeutung zukommt. Insbesondere die Bestrebungen der Weiterentwicklung der Substratwerkstoffe sind hier erkennbar [67–75].

|

TCT -65/+150, 500cycles, HTS 175°C 1000h |

Yao, ECTC 2018 |

|

HTS 175 °C / 200 °C |

Cho, ECTC 2018 |

|

TCT -40/+150, 2500cycles |

Zhao, ECTC 2018 |

|

TCT -65/+150, 500cycles, AEC-Q100; HTS 300°C, 50-2000h |

Yang, ECTC 2018 |

|

TCT, HTS |

Chew, ECTC 2018 |

|

HTS 245, 273, 287°C; 72h, 336h |

Chiu, ECTC 2018 |

|

MIL-STD 883H, method 2019.8 |

Fu, ECTC 2018 |

|

HTS 175 °C, 1000h; TCT-40/+175, 1500cycles |

Guyneot, ECTC 2018 |

|

TCT-40/150, 250cycles |

Schiffmacher, ECTC 2019 |

|

TCT-40/200, 1000cycles |

Liu, ECTC 2019 |

|

TCT-50/200, 1000cycles; HTS 250 °C, 500h |

Tang, ECTC 2019 |

|

TCT-40/150, tdwell=1h to150 °C, transition 30sec to -40 |

Nijay, ECTC 2019 |

|

H3TRB, silicone potted Al2O3, dried 48h, 100 °C, followed by 85/85 |

Kolbinger, ECTC 2019 |

|

TCT-40/150 |

Sokolov, ESIME 2018 |

|

Thermo-mechanical non-linear FEM, 5 thermal cycles; elasticity, plasticity, CTE |

Solokov, ESIME 2018 |

|

Active and passive heating and cooling |

Kashko, ESIME 2018 |

|

Look-in-thermography (hot spots in power devices) |

Vellvehi, ESIME 2018 |

|

Cyclic cohesive zone model |

Springer, ESIME 2018 |

|

Multi-scale modelling Silvaco and Dmol3 software |

Zheng, ESIME 2018 |

|

Power cycling |

Jiang, ESIME 2018 |

|

Power cycling; electro-thermo-mechanical model |

Jiang, ESIME 2018 |

|

Power cycling +30/+180, 600.000cycles (LV124, LV324 for power electonics) |

Guyneot, ESIME 2018 |

|

FEM modelling of porosity in Ag sinter layer; 300 °C for 2000h |

Huang, ESIME 2018 |

|

Power cycling deltaT 80K, Tmin40°C, Tmax120°C |

|

|

Wagner, ESIME 2019 |

|

|

TCT -40/+175, 1500 cycles (PCB benzoxazin) |

Ratchev, EBL 2018 |

|

TCT +20 / +230 °C, 20cycles |

|

|

Kokash, ECTC 2017 |

|

|

HTS 200 °C, 750h |

Mavinkurve, ECTC 2017 |

|

Power Cycling Test deltaT 140 °C, HTS 200 °C |

Feisst, ECTC 2017 |

|

HTS 175 °C, 3000h; TCT-50/150 °C, 2000cycles, JESD22-A104 |

Ueta, ECTC 2017 |

|

Power Cycling Test PCT3 |

Hutzler, ECTC 2014 |

|

TST -40/+175, -40/+200; 500 cycles |

Möller, ECTC 2014 |

|

TST -50/+150, 2000cycles |

Zhang, ECTC 2014 |

|

TCT -40/+200 and -55/+250 |

Xu, ECTC 2013 |

|

TCT-40/+200 °C at strain rates between 10exp-5 and 10exp-2 1/s. |

Herboth, ECTC 2019 |

|

TCT -40/+180; -40/+250, 750 (1000) cycles, (TSE11-A-S, ESPEC Corp.) |

Sakamoto, ECTC 2013 |

Abb. 6: Test-und Prüfverfahren für Sinterverbindungen in Power Modulen

Temperature Cycle Test

- +25/+250 °C

- -55/+90 (9300 cycles), 10 min each

- -40/+125, 1000 cycles

- -5/+200, 30 min each

- -55 °C/+150 °C, 1000 cycles

- -55 °C/+230 °C

- -40/+200 °C, 1000 cycles, 30 min each, 2000 cycles

- -40 °C/+250 °C, 1000 cycles

- -55 °C/+195, 1 min dwell

- > 300 °C

- 350 °C

Die Testbedingungen folgen den Anforderungen an die Hochtemperaturmodule, wenngleich die Prüfbedingungen sehr unterschiedlichen Anforderungen entsprechen. Die höchste Prüfschärfe mit -55 °C/+230 °C zeigt hier eindeutig, dass die erweiterten thermischen Anforderungen an den Modulaufbau entscheidend sind für eine entsprechende technische Zuverlässigkeit. Nicht in jedem Fall ist die Angabe Temperaturschock oder Temperaturwechsel angegeben, jedoch für die Ergebnisse der zyklischen Beständigkeit notwendig.

Power Cycle Test

- Power Cycle Test

- deltaT 100K, 72 000 cycles, no-pressure sintering

- deltaT 130K, ton 1s

- 1500A, ton 15s, toff 15s

- deltaT 120K, 200 000 cycles

- deltaT 155K

- deltaT 165K

- deltaT 170K

- deltaT 130K

- deltaT 225K, 165 000 cycles, 200 000 cycles

- 180 000 cycles, ton 2s, toff 5s

- deltaT 100K, 17 000 cycles, 1 000 000 cycles

Ähnlich den Temperaturwechselversuchen ist auch bei den Powerzykeltests eine nicht gegebene Übereinstimmung vorhanden. Delta T-Werte von bis zu 225 K zeigen auch hier die Notwendigkeit der angepassten Modulaufbauten. Bis zu 1 000 000 Zyklen beim deltaT von 100 K werden beschrieben.

Toperating

- 250 °C

- 175 °C, 1000 A

- 220 °C

- 250 °C

- >=250 °C

Tjmax

- 250 °C

- 100 °C

- 175 °C, 800 A to 1000 A

- 200 °C

- >200 °C

- 230 °C

- 220 °C

- 250 °C

- >=250 °C

- deltaTj 100 K , heating, cooling 120 s

- High Humidity Test

- 1000 h, 85/85

- 500 h, 85/85

Der High Humidity Test entspricht den Prüfbedingungen der löttechnischen Module und dient auch hier der Analyse der korrosiven Beständigkeit [76], beeinflusst durch die Varianz der Modulwerkstoffe. Ergebnisse der korrosiven Eigenschaften der Power Modul werden aus [76] in Tabelle 1 dargestellt.

|

Substrate technology |

Insulating dielectric material |

Metali-zation |

Coating of the metali-zation |

Optional dendritic growth and time for different fluids |

||||

|

Tap water |

Deionized water |

Di water with H2SO4 |

Di water with HCI |

|||||

|

1 |

DBC |

AlN |

Cu |

- |

Yes, > 11min |

Yes, > 5 min |

Yes, > 3 min |

Yes, > 1 min |

|

2 |

DBC |

Al2O3 |

Cu |

- |

Yes, > 10 min |

Yes, > 5 min |

Yes, ~ 1 min |

Yes, ~ 1 min |

|

3 |

DBC |

AlN |

Cu |

Ag |

Yes, > 1 min |

Yes, > 3 min |

Yes, ~ 1 min |

Yes, > 1 min |

|

4 |

DBC |

Al2O3 |

Cu |

Ag |

Yes, > 4 min |

Yes |

Yes, ~ 1 min |

Yes, ~ 1 min |

|

5 |

DBC |

AlN |

Cu |

Au |

No |

No |

Yes |

No |

|

6 |

AlSi soldered |

Al2O3 |

Al |

Ni |

No |

No |

No, but surface corrosion |

No, but surface corrosion |

|

7 |

IMS |

Al2O3 filled expoxy |

Cu |

Ag |

Yes |

Yes |

Yes, ~ 1 min |

Yes, ~ 1 min |

|

8 |

DBA direct casting |

AlN |

Al |

Ni |

No, but surface corrosion |

No, but surface corrosion |

No, but surface corrosion |

No, but surface corrosion |

|

9 |

AMB CuAgTi solder |

Si3N4 |

Cu |

Ni |

No, but surface corrosion |

No |

Yes, > 4 min |

Yes, > 2 min |

Tab. 1: DCB, DBA, AMB und IMS-Substrate mit entsprechenden Korrosionskennzahlen [76]

Industry Standard Tests – Reliability

Nachfolgend werden die Prüfbedingungen (TCT, HTS, H3TRB, Zyklenzahlen bzw. Stunden) resultierend aus der Recherche gelistet. Die kritischste Prüfbedingung mit -55/+250 verdeutlicht nochmals die Bedeutung der Funktionswerkstoffe im Modulaufbau. Alle nachfolgend aufgeführten TCT-Bedingungen sind sehr unterschiedlich im deltaT der Absoluttemperatur. Eine Standardisierung scheitert mehr wegen der Tatsache, dass die Module mit sehr unterschiedlichen Funktionswerkstoffen ausgerüstet sind.

Im Sinne der Vergleichbarkeit erreichter Parameter der Prüfschärfen ist hier unbedingt eine Vereinheitlichung der Testparameter vonnöten, um zu Industriestandards zu kommen.

Cu-Sintertechnologie

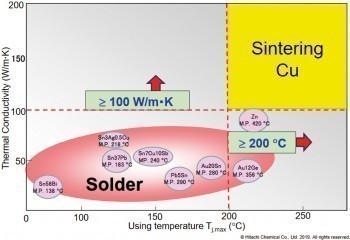

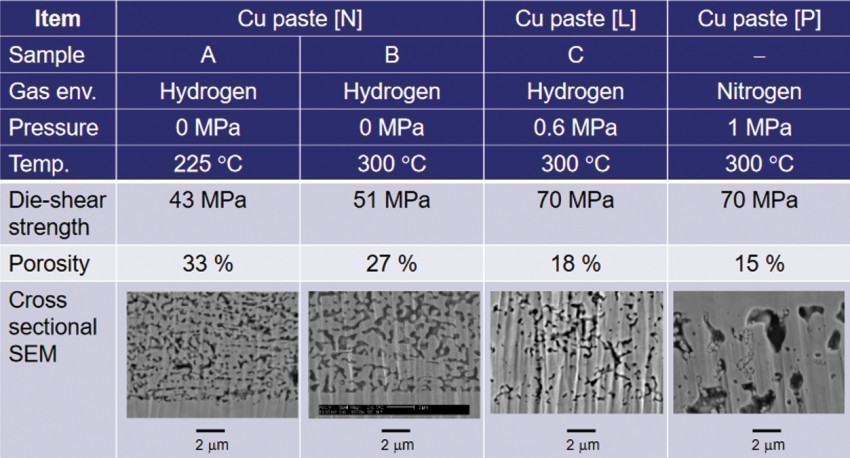

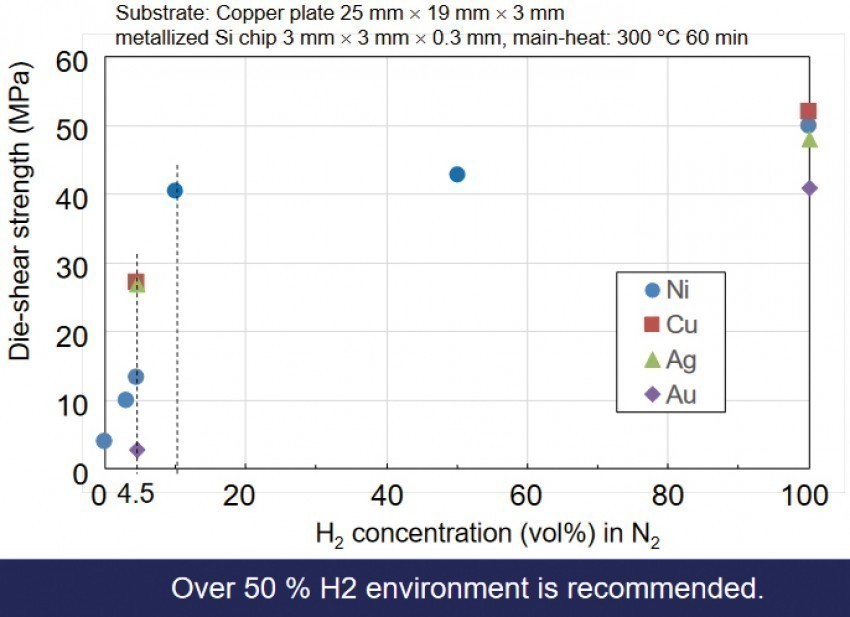

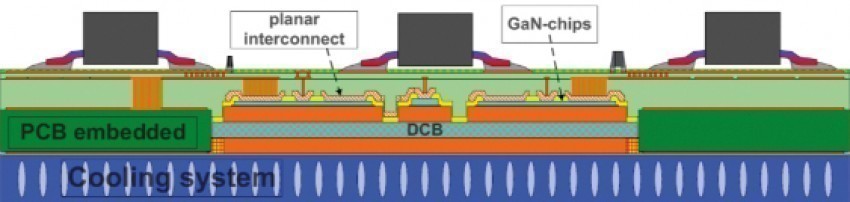

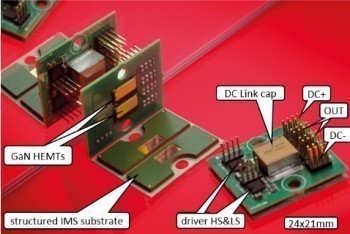

Abb. 7: Cu-Sintertechnologie[49]Die Technologie des Cu-Sinterns ist gleichwertig zu der Ag-Sintertechnik zu sehen [66] (Abb. 7 [49]). Unterschiede entstehen in der Wahl der Atmosphäre der Sintertechnik. Weitere Integrationstechnologien für Power Module werden im Bereich des Chip-Embedding [47, 51–57, 66] und der Multilayertechnologie [48, 50, 58, 62, 63] vorgestellt. Nachfolgend einige Kernmerkmale der Technologievariationen [46, 47]. Angaben zur Porosität in Abhängigkeit des Sinterdruckes, der Sintertemperatur und der Sinteratmosphäre werden in [48] benannt (Abb. 8). Hier sind low pressure Verbindungen miteinander verglichen. Inwieweit das low pressure Sintering sich für die C-Sinterverbindungen durchsetzt, ist von der Porosität und den erreichbaren Scherfestigkeiten abhängig (Abb. 9). Hier ist der Wasserstoffgehalt in der Stickstoffatmosphäre ein Parameter bei der Angabe der Scherfestigkeiten.

Abb. 7: Cu-Sintertechnologie[49]Die Technologie des Cu-Sinterns ist gleichwertig zu der Ag-Sintertechnik zu sehen [66] (Abb. 7 [49]). Unterschiede entstehen in der Wahl der Atmosphäre der Sintertechnik. Weitere Integrationstechnologien für Power Module werden im Bereich des Chip-Embedding [47, 51–57, 66] und der Multilayertechnologie [48, 50, 58, 62, 63] vorgestellt. Nachfolgend einige Kernmerkmale der Technologievariationen [46, 47]. Angaben zur Porosität in Abhängigkeit des Sinterdruckes, der Sintertemperatur und der Sinteratmosphäre werden in [48] benannt (Abb. 8). Hier sind low pressure Verbindungen miteinander verglichen. Inwieweit das low pressure Sintering sich für die C-Sinterverbindungen durchsetzt, ist von der Porosität und den erreichbaren Scherfestigkeiten abhängig (Abb. 9). Hier ist der Wasserstoffgehalt in der Stickstoffatmosphäre ein Parameter bei der Angabe der Scherfestigkeiten.

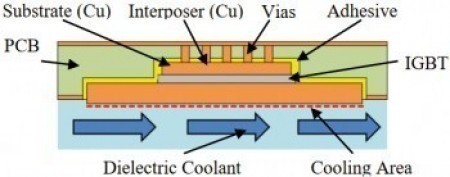

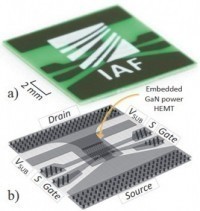

Chip-Embedding

Die embedding Technologie gehört zu den innovativen Chip-Mounting Technologien für Power Module. Die Chip-embedding Technologie hat ein großes Potenzial in Bezug auf Kosten, elektrische Performance, Kompaktheit und Zuverlässigkeit. Den Grad der Miniaturisierung ist eine konstante Forderung im Mikroelektronik-Packaging. Dieser trifft auch für das Gebiet der Power Module zu, wo speziell SiPs einen Modultyp mit hohen Variablen in der Packaging Technologie darstellen. Die Integration von Komponenten in das Leiterplattenmaterial (bekannt als PCB-Embeddeing) besitzt enorme Vorteile in der Herstellung und Verbindungstechnik von Power Modulen und hat große Vorteile unter verschiedenen Aspekten. Zuerst, die PCB-Embedding Technologie und die dicken Cu-Substrate erhöhen die thermische Performance, zweitens die Package-Konstruktion führt zu kleineren Package Parasitäten. Konsequenterweise werden auch die Schaltverluste reduziert. Dies in Kombination mit kleinerer therischen Impedanz erhöht die Leistungsdichte auf Systemlevel. Mehr noch hat diese Technologie das Potenzial einer kosteneffektiven Fertigung mit Fähigkeiten auf PCB Board Level.

Abb. 8: Porosität der Cu-Sinterverbindungen [49]

Abb. 8: Porosität der Cu-Sinterverbindungen [49]

Abb. 9: Die-Scherfestigkeit von Cu-Sinterverbindungen auf verschiedenen Metallisierungen der Substrate [49]

Abb. 9: Die-Scherfestigkeit von Cu-Sinterverbindungen auf verschiedenen Metallisierungen der Substrate [49]

Bezüglich der steigenden Anforderungen an die Miniaturisierung, erhöht sich die Verlustleistungsdichte, welche das thermische Management schwieriger gestaltet. Ein Weg der Minimierung des Einflusses ist das PCB embedding der Halbleiter. Dieser Ansatz führt zu kürzeren thermischen Pfaden vom Halbleiter zum Kühlkörper im Vergleich zu der etablierten DCB Modul Technologie. Die Herstellung von embedded Modulen mit etablierten embedding Prozessen führt zur Fähigkeit der dielektrischen Kühlung. Das PCB embedded package in Abbildung 10, hat eine Größe von 10 x 10 mm [77] und basiert auf der ECPTM-Technologie von AT&S. Das X-Ray-Bild (Abb. 10b) zeigt das Layout. Micro-Vias sind hier verwendet als Zwischenverbindungstechnologie zwischen Chip-Metallisierung und den Cu-Schichten auf der Top- und Bottomseite.

Die Micro-Vias werden verwendet für die elektrische als auch thermische Anbindung.Weiterhin können die Through-Vias auch für die Verbindung zwischen der Top- und Bottomseite von ca. 3.5 K/W und einen thermischen Widerstand von ca.17 K/W auf der Top-Seite [77] verwendet werden. Die PCB embedding Technologie setzt voraus, dass das Substratmaterial aus der Sicht des CTE in einem guten Verhältnis zum Halbleiter steht [61], um lokalen Stress zu reduzieren. Hier gibt es Bestrebungen, neuartige Substrate zu entwickeln und zu applizieren [60].

Abb. 11: Planare Packaging Technologie [47]

Abb. 11: Planare Packaging Technologie [47]

Ausblick

Teil 2 dieses Beitrags wird in der PLUS 11/2020 erscheinen und sich mit Fragen zu Technologievarianten, der Test- und Prüfphilosophie, non-destructive Testing, FEM-Simulationen zum CTE-Matching, den Ergebnissen des Power Cycling und der Zuverlässigkeitsbetrachtung unter den beschleunigten Tests beschäftigen.

Präzisiert erläutert werden in Teil 2 die folgenden Schwerpunkte, die als Technologievarianten und Einflussgrößen identifiziert wurden im Bereich ‚Materials for Technology for Power Electronics‘:

Abb. 12: PCB embedded Chip-Montage [1]Directional Solidification of Soldered Power Modules

Abb. 12: PCB embedded Chip-Montage [1]Directional Solidification of Soldered Power Modules- Ag sintering

- Die Transfer Film

- Ultrasonic Assisted Sintering

- Laser Assisted Sintering

- Infrared Assisted Sintering

- Die Top System

- Cu Sintering

- TLP Bonding

- SLID Bonding

- Embedded Power Electronics

- Additive Manufacturing of Power Electronics

- Direct Pressed Die Technology

- Wafer Level 3D Power Integration

- Bond Buffer

- Substrates

- Plasma Coating

- Stacked Ceramics / Modules

- Cooling

- Electrochemical Corrosion

- Non-destructive Testing

- Power Cycling

- H3TRB Test

- Transient Thermal Analysis

- Encapsulation

- Ribbon Bonding

- Lifetime Ceramic Capacitor

- FEM for Power Electronics

- Tests Sinter Interconnects

- Industry Standard Tests-Reliability

www.avt.et.tu-dresden.de, www.budatec.de

Referenzen

[1] Klein: Power module design for utilizing of WBG switching performance PCIM 2019

[2] BLEY: Die Interconnection for Power Module 3.0 ECPE 2019

[3] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[4] Rittner: Innovative Reliable Nitride based Power Devices and Applications -The EU Public Funded Project ‘InRel-NPower2018

[5] Huber: Novel SiC Module Design – Optimised for Low Switching Losses,Efficient Cooling Path and Low Inductance CIPS 2018

[6] Blank: Low Temperature Silver Sinter Processes on (EN)EPEAg Surfaces for High Temperature SiC Power Modules CIPS 2018

[7] KIM: Pressure-less nano silver bonds for liquid cooled IGBT modules CIPS 2018

[8] Takemasa: Die-bonding performance of micron Ag particle paste for high power devices CIPS 2018

[9] Chew: Silver sinter paste optimized for pressure sintering under air atmos-phere on precious and non-precious metal surfaces with high reliable sintered joints CIPS 2018

[10] Rudzki: Evolution of Sinter Paste ECPE 2019

[11] De Monchy: New Sintering Form Factors for Next Generation Power Modules ECPE 2019

[12] Schmitt: Pressureless sintering of large dies by infrared radiation CIPS 2018

[13] Guo-Quan Lu: Advanced Die-attach by Metal-powder Sintering: The Science and Practice CIPS 2018

[14] Waltrich: Highly reliable power modules by pressureless sintering CIPS 2018

[15] Chew: Direct bonding to aluminum and nickel surfaces by pressure silver sintering PCIM 2019

[16] Watanabe: Stable Microstructure and Mechanical Properties of Pressureless Sintered Silver at a Temperature of 250 ºC PCIM 2019

[17] Inoue: Design of Interfacial Chemistry for Inducing Low Temperature Sintering of Silver Micro-fillers within Epoxy-based Binders EMPC 2019

[18] Nishikawa: Effect of bonding temperature on shear strength of joints using micro-sized Ag particles for high temperature packaging technology EMPC 2019

[19] Stojek: Metalization impact on heat transfer through sintered nanosilver based thermal joints EMPC 2019

[20] Ueshima: Ag and Si particles sintering technology for SiC EMPC 2019

[21] Gökdeniz: Behaviour of Silver-Sintered Joints by Cyclic Mechanical Loading and Influence of Temperature EMPC 2019

[22] Schwarzer: Pressureless Sintering on Plasma based Cu metallizations EMPC 2019

[23] Nakako: Sintered Cu bonding pastes and their bonding reliabilities ECPE 2019

[24] Yasui: A 3.3kV 1000A High Power Density SiC Power Module with Sintered Copper Die Attach Technology PCIM 2019

[25] Nakako: Relationship Between Bonding Properties and Porosity of Sintered Cu Bonding PCIM 2019

[26] Yamauchi: The characteristics of Sintered Copper Layer by Pressure Sintering Process for Power Module Application PCIM 2019

[27] Takata: Sintering Cu Paste on Cu Plates with Different Metallization PCIM 2019

[28] Gao: Highly Reliable Package using Cu Particles Sinter Paste for Next Generation Power Devices PCIM 2019

[29] Stenzel: Alternative sinter materials for power electronic EMPC 2019

[30] Del Carro: Sintering of oxide-free copper pastes for the attachment of SiC power devices EMPC 2019

[31] Reinhardt: PrintPOWER – Paste systems for multifunctional copper power modules EMPC 2019

[32] Hlina: Advanced Application Capabilities of Thick Printed Copper Technology EMPC 2019

[33] Feißt: Power Chip Interconnections Based on TLP and Sintering of CTE-Matched Conductors CIPS 2018

[34] Guo-Quan Lu: Advanced Die-attach by Metal-powder Sintering: The Science and Practice CIPS 2018

[35] Bhogaraju: Hybrid Cu particle paste with surface-modified particles for high temperature packaging EMPC 2019

[36] Del Carro: Sintering of oxide-free copper pastes for the attachment of SiC power devices EMPC 2019

[37] Polezhaev: Development of a novel 600V[50A power package with semiconductor chips sandwiched between PCB substrates using double-side Ag-sintering PCIM 2019

[38] Streibel: Reliability of SiC MOSFET with Danfoss Bond Buffer Technology in Automotive Traction Power Modules PCIM 2019

[39] Abe: Dielectric Properties and Partial Discharge Inception Voltage of Aluminum Nitride Insulating Substrate at High Temperatures CIPS 2018

[40] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[41] Johnson:10 kV SiC Power Module Packaging CIPS 2018

[42] Müller : Selective Silver Sintering on Organic-Based Circuit Boards PCIM 2019

[43] Liu: High temperature wireless packaging of SiC power device by organic-free die-attach material sintering PCIM 2019

[44] Rittner: Automotive Qualification Routines for Power Electronics Components in Electrified Powertrains CIPS 2018

[45] IDAKA: New Developments in Resin Encapsulated Power Module ECPE 2019

[46] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[47] Rittner: Innovative Reliable Nitride based Power Devices and Applications ‒The EU Public Funded Project ‘InRel-NPower2018

[48] Welker: Power System in Package based on Multilayer Ceramic Substrates ECPE 2019

[49] Nakako: Sintered Cu bonding pastes and their bonding reliabilities ECPE 2019

[50] Yamauchi: The characteristics of Sintered Copper Layer by Pressure Sintering Process for Power Module Application PCIM 2019

[51] Schnur: Design and Fabrication of PCB Embedded Power Module with Integrated Heat Exchanger for Dielectric Coolant CIPS 2018

[52] Bach: Vias in DBC Substrates for Embedded Power Modules CIPS 2018

[53] Reiner: PCB-Embedding for GaN-on-Si Power Devices and ICs CIPS 2018

[54] Yang: Comparison of thermal and reliability performance between a SiC MOSFET module with embedded decoupling capacitors and commercial Si IGBT power modules CIPS 2018

[55] Bach: Ceramic Embedding Technologies forHigh Temperature Power Electronics ECPE 2019

[56] Schweizer Electronic: 60% Performance Increase by Power MOSFET Embedding ECPE 2019

[57] Polezhaev: Development of a novel 600V/50A power package with semiconductor chips sandwiched between PCB substrates using double-side Ag-sintering PCIM 2019

[58] Bach: Vias in DBC Substrates for Embedded Power Modules CIPS 2018

[59] Reiner: PCB-Embedding for GaN-on-Si Power Devices and ICs CIPS 2018

[60] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[61] Müller: Selective Silver Sintering on Organic-Based Circuit Boards PCIM 2019

[62] Mouawad: On the reliability of stacked metallized ceramic substrates under ther-mal cycling CIPS 2018

[63] Welker: Power System in Package based on Multilayer Ceramic Substrates ECPE 2019

[64] Chew:Silver sinter paste optimized for pressure sintering under air atmosphere on precious and non-precious metal surfaces with high reliable sintered joints CIPS 2018

[65] Chew: Direct bonding to aluminum and nickel surfaces by pressure silver sintering PCIM 2019

[66] Bhogaraju: Hybrid Cu particle paste with surface-modified particles for high temperature packaging EMPC 2019

[67] Bach: Ceramic Embedding Technologies for High Temperature Power Electronics ECPE 2019

[68] Abe: Dielectric Properties and Partial Discharge Inception Voltage of Aluminum Nitride Insulating Substrate at High Temperatures CIPS 2018

[69] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[70] Johnson:10 kV SiC Power Module Packaging CIPS 2018

[71] Welker: On the Thermal Performance of Si3N4-Based Ceramic Multilayer Substrates PCIM 2019

[72] Kwak: The thermal and mechanical properties of reinforced AlN with metal bonding types PCIM 2019

[73] Müller: Selective Silver Sintering on Organic-Based Circuit Boards PCIM 2019

[74] Liu: High temperature wireless packaging of SiC power device by organic-free die-attach material sintering PCIM 2019

[75] Bao Ngoc: A Novel Double Sided Cooled Leadframe Power Module for Automotive Application based on ceramic-free Substrates CIPS 2018

[76] Bayer: Electrochemical Corrosion on Ceramic Substrates for PowerElectronics – Causes, Phenomenological Description, and Outlook CIPS 2018

[77] Schnur: Design and Fabrication of PCB Embedded Power Module with Integrated Heat Exchanger for Dielectric Coolant CIPS 2018

[78] Mitamura: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

[79] Takemasa: A transfer-molded high temperature SiC power module withstanding up to 250 °C CIPS 2018

![Abb. 1: Integrated Power Modules [1]](/media/k2/items/cache/plus-2020-10-ft-01_XL.jpg)