Um die Situation der deutschen Leiterplattenindustrie besser verstehen zu können, soll der Blick zunächst auf die Entwicklung der gesamten Elektroindustrie in Deutschland gerichtet werden. Die Board-Hersteller sind ja in diese als Zulieferer eingebettet und somit einer ihrer Bestandteile. Es ist davon auszugehen, dass ein deutlicher Teil der hierzulande gefertigten Leiterplatten auch in der hiesigen Elektrobranche eingesetzt wird, wobei diese dann wiederum als Zulieferer für andere Industriebereiche wie Automobilbau, Automatisierungstechnik, Medizintechnik usw. auftritt. Hinzu kommen im Ausland gefertigte Träger, vor allem aus China.

Die Situation in der Leiterplatten einsetzenden Elektroindustrie wirkt sich damit mehr oder weniger direkt auf die Lage der PCB-Produzenten aus, die Situation in der Elektroindustrie wiederum ist eng verknüpft mit der Lage der finalen Abnehmer elektrotechnischer Erzeugnisse in anderen Industriebereichen und auch Ländern. Fazit: Geht es letzteren schlecht, reicht das bis zu den Leiterplattenherstellern als wichtiger Bestandteil der Zulieferkette herunter.

Ein gutes Beispiel dafür ist die Schweizer Gruppe mit Schweizer Electronic in Schramberg. In ihrer Pressemitteilung vom 6. November 2020 zur Geschäftsentwicklung im 3. Quartal bzw. in den ersten drei Quartalen des Jahres schrieb das Unternehmen, dass sich der Gesamtumsatz auf 69 Mio. € belief, was -26,8 % gegenüber dem Vorjahr entspricht.

Zur Absenkung der Gewinnschwelle des Werkes in Schramberg wurde im zweiten und dritten Quartal 2020 Kurzarbeit sowohl für die Produktion als auch für die Verwaltung durchgeführt. Um dem Einfluss aus rückläufigem Geschäftsvolumen und sinkendem Margenertrag entgegenzuwirken, setzte man bereits im letzten Geschäftsjahr zahlreiche Einsparmaßnahmen in den Personal- und Sachkosten um. Diese wurden im Berichtszeitraum fortgeführt. Gegenüber dem Stichtag September 2019 reduzierte sich die Anzahl der Beschäftigten in Schramberg Ende des dritten Quartals 2020 um rund 10 %.

Der Auftragseingang in den ersten drei Quartalen 2020 summierte sich auf 38,7 Mio. €, was -36,2 % im Vergleich zum Vorjahreszeitraum entsprach. Die Auftragsbestände beliefen sich am Ende des dritten Quartals 2020 auf 101,7 Mio. € (31.12.2019: 126,7 Mio. €). Die Geschäftsentwicklung des Unternehmens habe sich laut Vorstand im dritten Quartal jedoch wieder stabilisiert, also aufwärts entwickelt. Paradoxerweise kamen die positiven Umsatzimpulse für diesen Zeitraum überwiegend aus dem Automobilsektor. Dieser hatte ja seit 2019 bei vielen Leiterplattenherstellern für einen gewissen Einbruch gesorgt. Der Vorstand erwartet, dass sich die Erholungstendenz auch im vierten Quartal 2020 fortsetzt. Gestützt wird diese Prognose durch eine positive Entwicklung in der Auftragsdynamik und durch ein steigendes Geschäftsvolumen seines neuen Werkes in China. Wie nachfolgend die Zahlen des ZVEI belegen, folgte Schweizer der allgemeinen Tendenz der hiesigen Elektrobranche in der Corona-Krise, nur eben noch etwas drastischer.

Schwierige Lage der Elektroindustrie

Die deutsche Elektro- bzw. Elektronikindustrie durchläuft in diesem Jahr wegen Covid-19 eine ihrer schwierigsten Zeiten. Das belegen erneut die Zahlen, die der ZVEI im Oktober 2020 bekannt gab. In der Zeitspanne Januar bis August dieses Jahres lagen die Auftragseingänge um 10,3 Prozent niedriger als ihre entsprechenden Vorjahreswerte. Der kumulative Branchenumsatz für Januar bis August belief sich auf 112,8 Mrd. €, womit er um 9,7 % niedriger war als vor einem Jahr.

Im August 2020 hat die deutsche Elektroindustrie im Vergleich zum Vorjahr 12,4 % weniger Bestellungen verzeichnet. Die Inlandsorder gingen um 5,6 % und die Auslandsaufträge um 17,0 % zurück. Die Inlandserlöse verringerten sich um 9,4 % auf 53,3 Mrd. €, die Auslandserlöse um 9,8 % auf 59,5 Mrd. €. Der Umsatz mit der Eurozone verfehlte sein Vorjahresniveau um mehr als ein Zehntel (-11,4 % auf 21,7 Mrd. €). Mit Drittländern kam es zu einem Minus von 9 % auf 37,8 Mrd. €. Auch die preisbereinigte Produktion der Branche gab im August mit minus 15,2 % erneut kräftig nach gegenüber dem Vorjahr. Kumuliert über die ersten acht Monate dieses Jahres hat der Output sein Vorjahresniveau um 10,2 % verpasst. Diese Zahlen sind Ausdruck dessen, dass die global wirkende Corona-Pandemie natürlicherweise auch die Wirtschaft großflächig herunterdrückt.

Dennoch stellte der ZVEI fest, dass sich das Geschäftsklima in der deutschen Elektroindustrie im September 2020 wie schon in den letzten vier Monaten hintereinander verbessert hat. Sowohl die Bewertung der aktuellen Lage als auch die allgemeinen Geschäftserwartungen zogen im September gegenüber August an. Das ist etwas Licht am Horizont sowohl für die deutsche Elektronikindustrie, aber auch für ihre Leiterplattenproduzenten.

Doch der ZVEI vertritt auch den Standpunkt, dass sich die Anzeichen im Oktober verdichtet haben, dass der Weg zurück zum Vorkrisenniveau ein längerer sein wird. „Wir steuern auf eine langsamere, U-förmige Erholung hin, statt der erhofften schnellen V-förmigen“, erklärte ZVEI-Konjunkturexperte Peter Giehl. Zumal der Rückgang im August höher ausfiel als im Juni (-1,1 %) und Juli (-11,3 %). Wie ausgedehnt dieses ,U' sein wird, könnte der ZVEI gegenwärtig auch kaum sagen, denn die Corona-Situation hat sich seit der Herausgabe seiner Pressemitteilung zur Situation der PCB-Branche am 3. September rasant weltweit verändert – auch in Deutschland. Voraussagen haben in dieser Situation nur Momentcharakter und können in kurzer Zeit bereits deutlich überholt sein. Die Ungewissheit über die Schnelligkeit und Größe des Wirtschaftsaufschwungs macht es Deutschland sowie eigentlich fast allen europäischen Ländern schwer, einigermaßen genau zu planen. Die Unternehmen sind hier einbezogen.

Es ist ebenso unklar, wie sich die am 28. Oktober für Deutschland erlassenen verschärften Maßnahmen der Bundesregierung gegen Corona auch auf das Wirtschaftsleben auswirken werden. Möglicherweise kann man Ende November, wenn die verschärften Maßnahmen dann auslaufen bzw. zurückgenommen werden sollten, wieder präzisere Prognosen und Pläne erstellen.

Wie bei uns ist es wahrscheinlich ebenso in anderen Ländern, dass viele staatliche als auch private Modernisierungsinvestitionen in der Geräte- und Systemebene in den Hintergrund gestellt werden zugunsten der Überwindung der Corona-Krise. Geld kann eben nur einmal ausgegeben werden. Viele Länder verschulden sich gegenwärtig rasant, indem sie horrende Finanzmittel für die Bewältigung der Folgen der Corona-Epidemie aufwenden und dazu riesige Kredite aufnehmen. Auch das ist für die Wirtschaft eine wachsende Verunsicherung.

Zwar profitierte die Leiterplattenindustrie zwischendurch durchaus vom Mehrbedarf an Elektronikausstattung, den Corona mit sich brachte, doch reichte es bei vielen Firmen nicht aus, die wegen Corona und weiterer unterschiedlicher Gründe zu verzeichnenden Auftragsausfälle wenigstens halbwegs zu kompensieren. Was diese weiteren unterschiedlichen Gründe sind, wird weiter hinten in diesem Beitrag eine Rolle spielen. Es gibt für die deutschen Board-Hersteller neben Corona noch ganz andere prinzipielle Gefährdungsfaktoren.

Corona verstärkt lediglich das schwächelnde Jahr 2019

Für die konkrete Einschätzung der Lage der Leiterplattenindustrie der deutschsprachigen Länder (DACH) im dritten Quartal 2020 insgesamt lagen Ende Oktober vom ZVEI noch keine Daten vor. Geht man aber von der Entwicklung der Umsätze im Jahr 2019 und im ersten Halbjahr 2020 aus, ist kaum zu erwarten, dass sie für das dritte Quartal dieses Jahres viel besser sind – im Gegenteil. Die vorn zitierte Schweizer Gruppe ist ein Beleg dafür.

Laut ZVEI-Mitteilung vom März 2020 war schon das Jahr 2019 für die Leiterplattenhersteller der DACH-Region von fallenden Umsätzen und weniger Auftragseingängen gekennzeichnet:

- Die Umsätze gingen 2019 um 11,1 % zurück

- Der Wert von Neuaufträgen reduzierte sich im Laufe des gesamten Jahres um 11,4 %.

Als Gründe dafür wurden genannt:

- Primäre Unsicherheiten durch den Brexit

- Krise der Automobilindustrie

- Handelskonflikt zwischen den USA und China sowie den USA und Europa.

Nicht genannt wurde der wachsende Einfluss der chinesischen Leiterplattenindustrie auch auf Deutschland – und zwar direkt, indem die chinesischen Firmen selbst immer aktiver auf dem europäischen Markt auftreten. Indirekt wird der Einfluss größer, indem deutsche Leiterplattenhändler wie Skytech als auch manche Leiterplattenhersteller selbst immer mehr Aufträge nach China an chinesische Firmen vergeben – oft zum Nachteil der einheimischen Board-Produzenten. Selbst Schweizer Electronic sorgt mit seiner neuen, im Vergleich zu Schramberg fünffach größeren Leiterplattenfabrik in China für weitere Verunsicherung unter den deutschen PCB-Firmen, die nur in Deutschland fertigen.

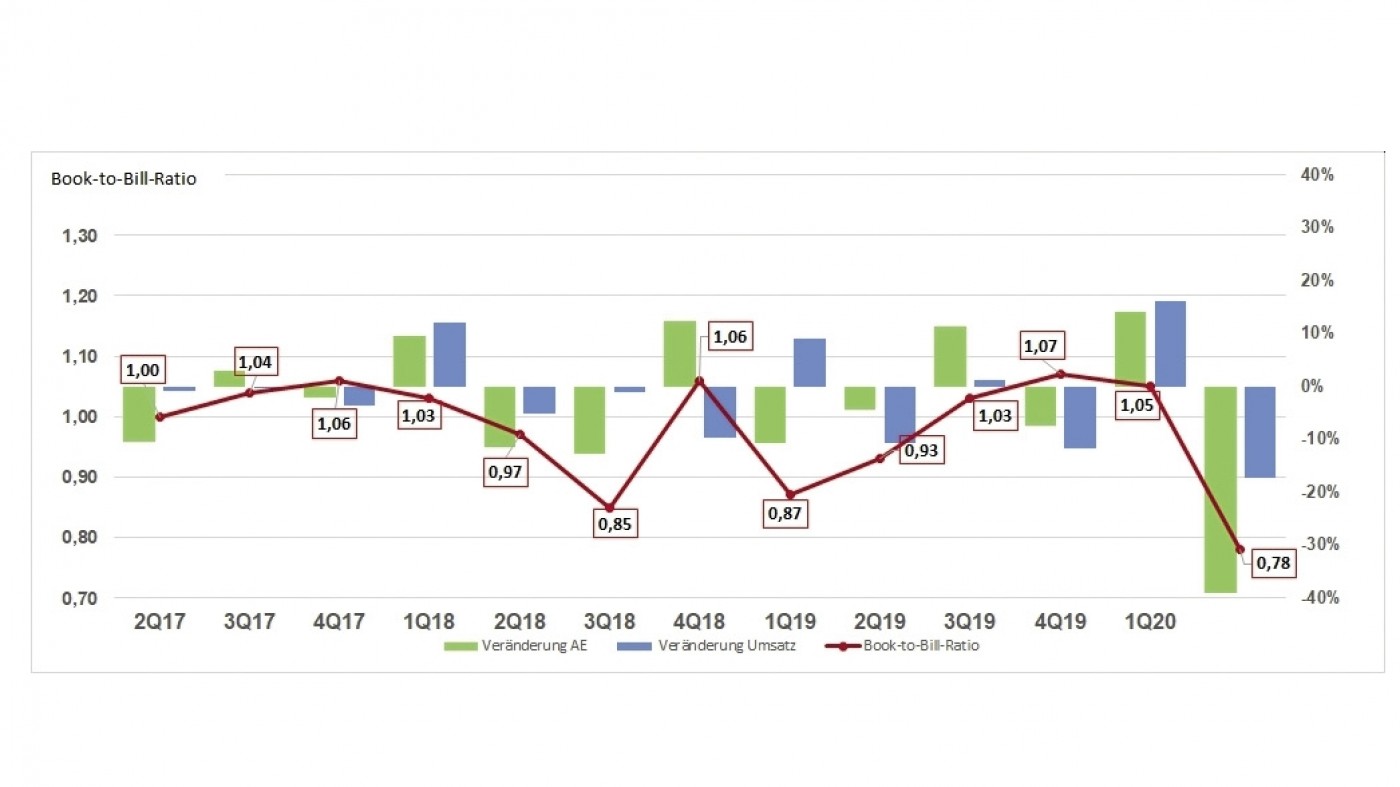

Für das Jahr 2020 erwarteten die Leiterplattenhersteller zum Jahresanfang allein schon aufgrund der vom ZVEI genannten fortgesetzten Risiken, aber auch wegen der gerade geschilderten Situation keine wesentliche Besserung. Auf diese Situation setzte dann noch die Corona-Epidemie auf und verschlechterte die Situation weiter. Bereits im ersten Quartal mussten die Board-Hersteller in den Regionen Deutschland, Österreich und Schweiz einen Umsatzrückgang von 7,5 % im Vergleich zu 2019 hinnehmen. Im zweiten Quartal 2020 war es ein Umsatzminus von 17,4 % gegenüber dem Vorjahreszeitraum. Mitte des Jahres ging die Leiterplattenindustrie für das Gesamtjahr 2020 von einem Umsatzrückgang gegenüber 2019 um etwa 10 bis 15 % aus (Abb. 1). Das könnte in der Größenordnung der Erwartungen der Schweizer Gruppe liegen.

Auch die Auftragseingänge reduzierten sich im zweiten Quartal des laufenden Jahres um kräftige 39 % gegenüber dem Vorquartal. Nicht nur die Bestellungen fielen geringer aus, sondern bestehende Aufträge wurden – auch kurzfristig – verschoben oder storniert. Im ersten Quartal profitierten die Leiterplattenhersteller allerdings davon, dass China wegen der dortigen Corona-Krise seit Januar nicht mehr ausliefern konnte und Aufträge in die DACH-Region zurückverlagert wurden. Doch China hat sich sehr schnell auch in der PCB-Produktion wieder gefangen, so dass diese zeitweilige Seitenhilfe für den deutschen Leiterplattenmarkt weggebrochen ist.

Es ist auch nicht zu erwarten, dass die Umsatzergebnisse zum Ende des Jahres oder zu Beginn 2021 wieder wesentlich wachsen werden, denn das Book-to-Bill-Ratio – der Quotient aus Auftragseingang und Umsatz – erreichte im zweiten Quartal nur noch einen Wert von 0,78. Die Ungewissheit mit Corona verhindert einfach eine positivere Einschätzung.

Weitermachen – so oder so?

Angesichts dieser wenig erfreulichen Zahlen und Tendenzen ist die Frage zu stellen, wie sich die Situation auf die Leiterplattenhersteller konkret auswirkt bzw. wie diese auf die Entwicklung der Elektronikbranche und der Endkunden reagieren. Resignieren sie oder stellen sie sich den neuen gewachsenen Herausforderungen, und wenn ja, wie? Dabei ist aber zu beachten, dass die Board-Hersteller in der DACH-Region bisher recht unterschiedlich durch die Corona-Zeit gekommen sind: Die einen mit vollen Auftragsbüchern und voller Auslastung, die anderen mit Sorgenfalten in der Stirn und mehr oder weniger heftigen Umsatzeinbrüchen sowie zeitweiliger Kurzarbeit. Für eine ausführliche Beurteilung müsste man eine konkrete Befragung durchführen, die jedoch recht aufwendig wäre, weil es in Europa noch etwa 200 Board-Produzenten gibt, davon um 65 Unternehmen in Deutschland.

Einen ersten Eindruck kann man sich aber u. a. durch Auswertung von Pressemitteilungen und Informationen auf den Internetseiten der Firmen verschaffen, welche diese in der Zeit von März bis November 2020 herausgegeben haben. Der Autor stellt nachfolgend kurz die Haltungen bzw. Reaktionen von 12 deutschen PCB-Produzenten unterschiedlicher Größen vom Mittelstand bis zum Großunternehmen vor. Zwei Firmen aus Nachbarländern von uns sollen das Bild abrunden. Eine Kernfrage ist, ob die Board-Hersteller trotz der schwierigen Arbeitsumstände optimistisch an die Zukunft herangehen, z. B. indem sie weiterhin in ihre Unternehmen investieren, und wenn ja, in welche Richtung.

Insolvenz-Firmen

Die Corona-Epidemie hat nach Presseinformationen dazu geführt, dass die Anzahl der Leiterplatten produzierenden Firmen leicht schrumpft. Zwei Beispiele für den Worst Case-Fall, dass die PCB-Fertigung eingestellt wird, sind die deutschen Firmen Straschu und Schoeller Electronic Systems. Mit ihnen soll die nachfolgende Übersicht eingeleitet werden. Allerdings sind solche Negativ-Informationen in der Branche bisher noch eine Ausnahme.

Straschu Leiterplatten

Am 28. August 2020 teilte die Straschu Holding in Stuhr mit, dass die Straschu Leiterplatten GmbH am 30. November ihre Produktion einstellen wird. Seit über 40 Jahren haben etwa 60 Mitarbeiter des Unternehmens Boards vor allem für die Industrie hergestellt, aber auch beispielsweise UL-zertifizierte High-Tech-Träger für den Sondereinsatz. Wesentliche Gründe für den, so wörtlich laut Straschu-Sprecher, unausweichlichen Schritt seien die Energie- und Umweltrahmenbedingungen sowie insbesondere der Wettbewerbsdruck aus Fernost in dem sehr lohnintensiven Produktsegment. Die kostendeckende Produktion sei nicht mehr gegeben. Von der Schließung betroffen sei ausschließlich der Geschäftszweig Leiterplattenherstellung der Holding.

Schoeller Electronic

Systems GmbH

Bereits am 7. Mai wurde bekannt gegeben, dass sich der Leiterplattenhersteller Schoeller Electronics Systems GmbH (Wetter) unter merkwürdigen Umständen im vorläufigen Insolvenzverfahren befindet (siehe Plus 6/2020). Am 3. November teilte der Insolvenzverwalter mit, dass die Firma trotz einer gezielten und aktiven Suche nach Investoren nicht zu retten ist. Auch der letzte verbliebene Interessent habe mitgeteilt, dass er sich aus dem Bieterprozess zurückzieht. Der Produktionsbetrieb mit den 180 Mitarbeitern wird spätestens zum 31. Januar 2021 eingestellt. Schoeller war einer der kleineren führenden Leiterplattenhersteller Europas. Das Unternehmen ist spezialisiert auf Sondertechnik-Schaltungen in Flex- und Starrflex- bzw. HDI-Ausführung, Boards mit Metallkernen oder besonderen Basismaterialien, etwa für HF-Schaltungen. Zu den Kunden gehören große europäische Elektronikkonzerne.

Schwierige Zeit, aber neue Ziele bei vielen anderen Firmen

Abb. 2: Automatisches optisches Inspektionssystem CIMS GalaxyDie folgenden Beispiele demonstrieren, dass viele Firmen in der deutschen Leiterplattenindustrie optimistisch sind, die momentan schwierige Wirtschaftslage und die komplizierten Arbeitsbedingungen erfolgreich zu durchstehen. Sie stellen sich neue Ziele. Sie kämpfen und nutzen die Zeit, um die organisatorische, technologische als auch maschinelle Basis vorwärts zu bringen und sich so auf veränderte, größere innere und äußere Anforderungen einzustellen. Das wichtige: Diese Firmen informieren öffentlich über ihre Investitionen und geben damit wichtige positive Signale an die hiesige Elektronikindustrie, an die Kunden.

Abb. 2: Automatisches optisches Inspektionssystem CIMS GalaxyDie folgenden Beispiele demonstrieren, dass viele Firmen in der deutschen Leiterplattenindustrie optimistisch sind, die momentan schwierige Wirtschaftslage und die komplizierten Arbeitsbedingungen erfolgreich zu durchstehen. Sie stellen sich neue Ziele. Sie kämpfen und nutzen die Zeit, um die organisatorische, technologische als auch maschinelle Basis vorwärts zu bringen und sich so auf veränderte, größere innere und äußere Anforderungen einzustellen. Das wichtige: Diese Firmen informieren öffentlich über ihre Investitionen und geben damit wichtige positive Signale an die hiesige Elektronikindustrie, an die Kunden.

Bei der Recherche des Autors gab es jedoch auch solche Leiterplattenhersteller, die in diesem Jahr wenig oder gar keine Transparenz betreiben, wie sich ihr Unternehmen weiterentwickelt, was es vorhat. Zu diesen gehören beispielsweise die Berliner Firmen Contag AG und Andus Electronic. Die Firmenvorstellung beginnt zunächst mit mittelständischen Unternehmen, danach folgen mit KSG und Würth Elektronik zwei Unternehmen der Oberklasse.

Elekonta Marek

Einer Pressemitteilung der Notions Systems vom 27. Oktober 2020 ist zu entnehmen, dass der mittelständische Board-Hersteller Elekonta Marek seiner Linie des Einsatzes von n.jet soldermask Inkjet Druckern weiter folgt, indem er im Oktober eine weitere Maschine erwarb. Elekonta will so konsequent den Weg der Digitalisierung fortsetzen. Die n.jet soldermask ist ein Inkjet System, welches digital druckt. Das Inkjet-Verfahren zum berührungslosen Druck von Lötstoppmasken ersetzt eine Reihe von konventionellen Prozessschritten. Es ist nach Aussagen des Herstellers enorm wartungsfreundlich, reduziert Abwasser, den Energieverbrauch und macht so die Elektronikproduktion ökologischer und ökonomischer. Durch die Inkjet Technologie-Strukturen ergeben sich gemäß Lars Presche, Geschäftsführer von Elekonta Marek, neue Möglichkeiten in der Leiterplattenproduktion.

Ilfa Feinstleitertechnik GmbH

Als langjähriger Hersteller von Hightech-Prototypen- und Serienleiterplatten, der eine breite Technologiepalette anbietet, ist die in Hannover ansässige Eigentümer-geführte Ilfa laut einer Pressemitteilung vom September 2020 bestrebt, ein immer höheres technologischen Niveau zu erreichen, um den Kundenanforderungen gerecht zu werden. Dies gilt sowohl für HighTech- als auch für MiddleTech-Produkte. Kunden sind Unternehmen und Forschungsinstitute, die z. B. in der Luft- und Raumfahrt, Satellitentechnik, Robotik und Medizintechnik tätig sind. Ilfa produziert nicht für den Massenmarkt, weil dieser vor allem durch Südostasien beliefert wird. Seine Mittelserien reichen bis zu 100 000 Boards pro Typ. Für größere Serien unterhält man Büros in der taiwanesischen Hauptstadt Taipeh und im chinesischen Shenzhen.

Am 1. November gab Ilfa bekannt, dass es den deutschen Leiterplattenhändler Skytech Europe GmbH (Sitz in Nagold) mit den 12 Mitarbeitern in Deutschland übernommen hat. Dadurch erweitern die Hannoveraner ihre Kapazitäten deutlich, so dass sie davon ausgehen, dass sie im Jahr 2021 unter die 5 größten unabhängigen Leiterplattenlieferanten in Deutschland aufrücken. Da der Jahresumsatz von Ilfa im Jahr 2019 bei 18 Mio. € lag, müsste der Umsatz von Skytech dann ein Mehrfaches von dem von Ilfa gewesen sein. Das Kürzel Ilfa steht übrigens für Industrieelektronik und Leiterplattenfertigung aller Art.

Pressemitteilungen ist zu entnehmen, dass Skytech im Jahr 2018 etwa 45 Mio. Leiterplatten vor allem an die Automobilindustrie geliefert hat. Etwa 80 % der Kunden stammen aus Deutschland.

In der Hannoverschen Allgemeinen Zeitung wurde im Mai berichtet, dass der Hersteller auch von den wirtschaftlichen Auswirkungen der Krise betroffen gewesen sei und ordentlich kämpfen müsse. Kurzarbeit sei schon angedacht gewesen, aber bisher habe das Unternehmen alle Mitarbeiter in voller Beschäftigung halten können.

Ilfa gab Ende September auch bekannt, dass es den neuesten Stand der PCB-Fertigung im Rahmen eines Benchmarking analysiert und auf dieser Basis mehrere Investitionen als Teil eines gesamten Fabrik-Technologie- und Kompetenz-Upgrades getätigt hat. Der Hersteller beschäftigt etwa 160 Mitarbeiter. Seit Herbst dieses Jahres stieg die Anzahl der Auszubildenden auf vier junge Leute.

Im Rahmen seines Technologie-Upgrades entschied sich die Firma beispielsweise zum Kauf der automatischen optischen Inspektionssysteme CIMS Galaxy und der elektrischen Testsysteme atg-LM Flying Probe (Abb. 2). Das CIMS Galaxy AOI bietet die neueste von CIMS parametrisierte optische Inspektionstechnologie. Die CIMS Galaxy ist Teil der CIMS SPARK-Technologie. Die CIMS AOI-Systeme sind in der Lage, mit der breiten Palette von Basismaterialien und Oberflächenbeschaffenheiten zu arbeiten, die Ilfa seinem weit verbreiteten Kundenstamm weltweit anbieten kann. Die atg-LM-Technologie ist teilweise eine Erweiterung und teilweise ein Ersatz für die atg-LM-Ausrüstung, die beim Produzenten bereits seit über einem Jahrzehnt im Einsatz ist. Insbesondere mit dem Modell A7, ausgestattet mit dem neuesten Stand der E-Test-Technologie, kann man jetzt noch feinere Teilungen, kleinere Pads und auch jede Art von Oberflächenbeschaffenheit testen. Es erlaubt auch das Testen eingebetteter Komponenten und ist für den 4-Draht-Test vorbereitet.

Die Entscheidung für das CIMS AOI und atg-LM soll helfen, dass Ilfa im Prototyp- bis Mid-Volume-Segment der starren/starr-flexiblen bis hochkomplexen Leiterplattenherstellung, d. h. der Hybrid- und Einbettungstechnologie, führend bleibt. Ergänzend zu den Investitionen hatte der PCB-Hersteller auf der Informationsplattform Evertiq im Herbst eine größere Werbekampagne gestartet.

Richter Elektronik GmbH

Abb. 4: Direktbelichter von der schweizer Printprocess AG bei RichterDie im sauerländischen Schmallenberg beheimatete mittelständische Firma, bekannt auch als Richter Leiterplatten, teilte Anfang September in einer Pressemitteilung mit, dass man mit den 60 Mitarbeitern auf ein erfolgreiches 1. Halbjahr zurückblicken könne und viel Bestätigung für seine Strategie erhalten habe. Vertriebsleiter Ralf Langefeld hob hervor, dass die ausschließliche Herstellung der Boards in Deutschland und die zu allen Fragen sofort verfügbaren Ansprechpartner ausdrücklich anerkannt würden.

Abb. 4: Direktbelichter von der schweizer Printprocess AG bei RichterDie im sauerländischen Schmallenberg beheimatete mittelständische Firma, bekannt auch als Richter Leiterplatten, teilte Anfang September in einer Pressemitteilung mit, dass man mit den 60 Mitarbeitern auf ein erfolgreiches 1. Halbjahr zurückblicken könne und viel Bestätigung für seine Strategie erhalten habe. Vertriebsleiter Ralf Langefeld hob hervor, dass die ausschließliche Herstellung der Boards in Deutschland und die zu allen Fragen sofort verfügbaren Ansprechpartner ausdrücklich anerkannt würden.

Richter wurde 1978 als Familienunternehmen gegründet, verfügt über eine Produktionsfläche von 4200 m2 und produziert etwa 23 000 m2 Boards pro Jahr. Für mehr als 280 aktive Kunden fertigt man DKL-, Multilayer-, IMS- und Semiflex-Träger (Abb. 3, Titel). Die kleinste Strukturbreite (L/S) liegt bei 90 µm. Der Expressdienst liefert ab zwei Tagen.

Der Hersteller berichtete, dass er seine Investitionstätigkeit auch in unsicherer Lage fortgesetzt hat. So ergänzt ein zusätzlicher Direktbelichter mit Automation von der Schweizer Printprocess AG seit Juli den Fotodruck (Abb. 4). Bereits im letzten Jahr wurden die Kapazitäten im CAM, in der Galvanik, der mechanischen Bearbeitung und im elektrischen Test erhöht. Mit dem hochwertigen Laminat Nan Ya NPG-170TL ergänzte man das halogenfreie Basismaterial-Angebot um eine TG 170 °C (DSC)-Variante. Das Material weist die Brennbarkeitsklasse V-0 auf. Der Herstellprozess ist vollständig UL-zugelassen für Kanada und die USA. Vorteile auf Kundenseite sind robuste Redundanz und reduzierte Auftragslaufzeiten. Digitalisierte Abläufe ermöglichen es, jetzt die Nebenkosten nachhaltig zu senken. Mit den bisher getroffenen Maßnahmen der Entwicklung sind sich die Schmallenberger sicher, die hohe Zuverlässigkeit und kurzfristige Lieferfähigkeit noch weiter auszubauen.

Polytron-Print GmbH

Abb. 5: Die neue 5-Spindel Bohrmaschine vom Typ Speedmaster HDI mit automatischer Beladung von SchmollDer Schwarzwälder Leiterplattenhersteller Polytron-Print, ansässig in Bad Wildbad, gab Anfang August bekannt, dass man das Corona-Krisenjahr dazu nutze, um 2020 gemäß seiner Firmenstrategie in neue Maschinen und Technik zu investieren. Außerdem werden der interne und externe Auftritt weiterentwickelt. Man wolle in seinem Jubiläumsjahr die Weichen auf Zukunft stellen. Im Oktober beging das Unternehmen mit den etwa 100 Mitarbeitern sein 50-jähriges Firmenjubiläum. Die Corona-Krise habe bisher keine negativen Auswirkungen auf den Board-Produzenten gehabt.

Abb. 5: Die neue 5-Spindel Bohrmaschine vom Typ Speedmaster HDI mit automatischer Beladung von SchmollDer Schwarzwälder Leiterplattenhersteller Polytron-Print, ansässig in Bad Wildbad, gab Anfang August bekannt, dass man das Corona-Krisenjahr dazu nutze, um 2020 gemäß seiner Firmenstrategie in neue Maschinen und Technik zu investieren. Außerdem werden der interne und externe Auftritt weiterentwickelt. Man wolle in seinem Jubiläumsjahr die Weichen auf Zukunft stellen. Im Oktober beging das Unternehmen mit den etwa 100 Mitarbeitern sein 50-jähriges Firmenjubiläum. Die Corona-Krise habe bisher keine negativen Auswirkungen auf den Board-Produzenten gehabt.

Von Beginn der Firmentätigkeit an stand das Qualitätsdenken in Bezug auf Produktion und Dienstleistung an oberster Stelle. Deshalb wird bis heute bei Polytron-Print ausschließlich ‚Made in Germany' produziert. Auch die Zulieferer kommen bevorzugt aus Deutschland und der Region. Der Einsatz von Billigimporten, selbst in Teilbereichen, wird konsequent abgelehnt. Diese bewusste Haltung habe sich nach Meinung der Geschäftsführung als richtige Entscheidung für den nachhaltigen Erfolg erwiesen. So kann sich Polytron-Print heute zu den Top 10 der Leiterplattenhersteller in Deutschland zählen. Leitlinie für das traditionsreiche selbstbewusste Unternehmen ist ein Mix aus Bodenständigkeit und familiären Strukturen sowie Innovationskraft und Marktorientierung. Auf einer Produktionsfläche von 13 000 m2 wird ein breit gefächertes Leiterplattenspektrum vom Muster bis zur Großserie gefertigt, darunter auch Boards mit UL-Zulassung. Die dynamisch angelegte Technologie-Roadmap des Unternehmens enthält als Ziel für 2020 den Übergang auf minimale Strukturbreiten und -abstände von 50 µm, bei der Blind Vias Lasertechnologie 80 µm.

Polytron-Print profitiert von seiner soliden Kundenbasis mit einer guten Verteilung über mehrere Brachen hinweg: Industrieelektronik, Gebäudetechnik, Kfz, Optoelektronik, Weiße Ware, Kommunikations- und Medizintechnik. Individueller Service, ausgefeilte Logistikkonzepte und die persönliche Kommunikation auf Augenhöhe führen zu langjährigen Kundenbeziehungen und sind Voraussetzung für planerische Freiräume und Unabhängigkeit.

Die Schwarzwälder konzentrieren sich im Corona-Jahr ganz gezielt auf die Steigerung der Leistungsfähigkeit und der Kapazität der Bohrabteilung. Seit dem Sommer ist eine neue 5-Spindel-Bohrmaschine von Schmoll in Betrieb (Abb. 5). Sie bedient die Nachfrage nach immer mehr Bohrungen pro Flächeneinheit und hilft dem Unternehmen, den Trend zu immer kleineren Leiterplatten mitgestalten zu können. Die Maschine ist nur ein Teil der insgesamt über 1,5 Millionen Euro an Neuinvestitionen in den Maschinenpark allein in diesem Jahr. Außerdem wurden zwei Maschinen zur Oberflächenbearbeitung in Betrieb genommen: ein vollautomatischer Folien-Laminator sowie eine Anlage zur Beschichtung der Leiterplatten mit chemisch Nickel/Gold, um für optimale Löt- und Bondbarkeit der Boards zu sorgen.

Im März dieses Jahres erfolgte zudem die offizielle Einstufung als Zulieferbetrieb kritischer Infrastruktur nach der BSI-Kritisverordnung (BSI-Kritis V), denn die hochwertigen Produkte des Unternehmens werden insbesondere auch im Medizinbereich verbaut.

Meco Elektronik GmH

Das mittelständische Unternehmen Meco (Asslar-Berghausen) ist in diesem Jahr besonders für Medizingerätehersteller in Deutschland bzw. Europa zu einer wichtigen Stütze geworden, denn es hatte schon in der Vergangenheit einen Teil seiner Produktion auf hochwertige Zulieferungen für den Medizinsektor ausgerichtet. Beispiele:

- Starrflex-Leiterplatten für Hörgeräte/Hörsysteme aller führenden Hersteller

- Multilayer und Flex-Leiterplatten für Operationsliegen, Inhalationsgeräte

- Boards für nichtinvasives Patienten-Monitoring und Diagnose-/Patientenüberwachungssysteme.

Zur Sicherung einer stabilen Produktion auch in Krisenzeiten wurde das Leistungsspektrum bereits früher zusätzlich auf Applikationsgebiete mit unterschiedlichem Konjunkturverhalten erweitert (Abb. 6):

- Sicherheits- und Sensortechnik

- Antriebs- und Automatisierungstechnik

- Gebäudeautomation

- Mess- und Regeltechnik

- Heiztechnik

- Lichttechnik.

Die Einsatzbreite der IMS-Leiterplatten von Meco für High Power LED-Anwendungen wächst ständig, was zu einer kontinuierlichen breiten Produktion beiträgt. Bei vielen Chemikalien wie Abdecklacke, Kennzeichnungsdruck usw. setzt Meco auf deutsche Hersteller, z. B. Lackwerke Peters. Hohe Qualitätsstandards und die UL-Zertifizierung sind Grundmerkmale von Meco. Für die zukunftsweisende Ausrichtung des Unternehmens konnten zur Verstärkung für die Abteilung CAD/CAM und für die mechanische Bearbeitung zusätzliche erfahrene Fachkräfte gewonnen werden. Im Sommer wurde noch Personal für den Ausbau des Qualitäts-Managements (QMB) bzw. der Qualitätssicherung gesucht. Zu den jüngeren Investitionen gehört ein verbessertes Abluftreinigungssystem, z. B. durch Nassabscheider.

Becker & Müller Schaltungsdruck GmbH

Der Leiterplattenhersteller in der Nähe von Offenburg hat sich seit seiner Gründung im Jahr 1985 auf Leiterplatten in Muster und Kleinserie spezialisiert, darunter im Eilsystem. Das Produktspektrum reicht von Einlagen-Boards über 20-lagige Multilayer bis hin zu Starrflex-Trägern und speziellen HF-Substraten. Zum Kundenstamm zählen vor allem Ingenieurbüros und Entwicklungsabteilungen der unterschiedlichsten Branchen.

Grundmaxime ist gemäß Pressemitteilung vom 3. November die kontinuierliche Verbesserung der Leiterplattenfertigung. So wurde ein Teilprozess der Leiterplattenfertigung im Unternehmen im hauseigenen, kontinuierlichen Verbesserungsprozess optimiert. Zu den jüngsten Investitionen gehören das Multilayer-Registriersystem Targomat zur präzisen Setzung der Registrierbohrungen und ein Nietsystem. Mit der Investition in das neue Niet-Schweiß-Modul konnte eine weitere Qualitätssteigerung realisiert werden. „Als Prototypenhersteller sind wir immer bestrebt, genau zu schauen, was es Neues gibt oder wie wir uns verbessern können“, so Xaver Müller, einer der beiden Geschäftsführer der Firma. Stillstand in der Fertigung tue nicht gut und so werde immer nach neuen Optimierungschancen gesucht. Die Zukunft bei Becker & Müller soll darum weitere Investitionen in eine neue Abwasseranlage und eine neue Fräsmaschine beinhalten. Auch das sei ein Schritt mehr, um immer auf dem neuesten Stand der Technik zu bleiben.

MOS Electronic GmbH

Das inhabergeführte mittelständische Unternehmen mit rund 60 Mitarbeitern, welches seinen Sitz in Neuweiler hat, produziert Leiterplatten bereits mehr als 30 Jahre. Zu den Kunden zählen Unternehmen aller Größenordnungen, u. a. aus den Branchen Automotive, Medizintechnik, Maschinenbau, EMS und Telekommunikation. Eildienstfertigungen für Prototypen, aber auch Notfallproduktionen größerer Mengen direkt ans Band gehören seit 1985 zum Tagesgeschäft. Die Stückzahlen reichen von 1 bis zur Großserie.

Neben der leistungsfähigen und hoch modern ausgestatteten Eigenproduktion profitieren die Kunden von einem transparenten Partnernetzwerk in Europa und Asien, dem MOS-Verbund. Seit 2005 arbeitet man mit festen asiatischen Serienherstellern zusammen, so dass die MOS Electronic alle Arten von Leiterplatten in allen Seriengrößen anbieten kann. Sondertechnologien, z. B. Sonderlagenaufbauten, Cavities, Copper Inlays, erweitern noch die technischen Möglichkeiten für die Kunden. Von Vorteil für die Firma ist die UL-Listung. Insgesamt gesehen kann das Unternehmen damit bezüglich Board-Typen, Stückzahlen, Lieferzeiten, aber auch Einsatzbranchen seiner Produkte äußerst flexibel und ausgewogen reagieren. Obwohl man auch für den Bereich Automotive fertigt, ist die Abhängigkeit von diesem überschaubar, also nicht so extrem wie bei einigen anderen PCB-Herstellern.

Weil Leistungs- und Steuerungselektronik immer stärker zusammenwachsen und auch die Leistungselektronik selbst in immer neue Anwendungen vordringt, erschließt sich MOS Electronic technologisch zunehmend dieses Einsatzgebiet. Wichtige Basis dafür ist die IMS-Technologie (Abb. 7). Der Produzent sieht großes Potenzial in dem Wachstumsmarkt Leistungselektronik. MOS kann dabei bereits auf langjährige Erfahrung u. a. bei Dickkupferanwendungen mit bis zu 400 µm Kupfer auf Innen- und Außenlagen sowie IMS-Technologie aufbauen.

Abb. 7: Eine wichtige Zukunftstechnologie ist für MOS die IMS-Technologie

Abb. 7: Eine wichtige Zukunftstechnologie ist für MOS die IMS-Technologie

„Die Möglichkeit, HDI-, Hochfrequenz- und Leistungsanwendungen in einem Board zu vereinen, sind wesentliche Vorteile einer auf ein breites Produktportfolio eingestellten Fertigung wie bei MOS Electronic. Oftmals gibt es nicht nur den einen Lösungsansatz“ erklärte Michael Klingler (technischer Vertrieb) in einer Pressemitteilung vom 15. Juni dieses Jahres. „Bereits vor rund zehn Jahren zeichnete sich bei unseren Kunden ein verstärkter Trend zur Leistungselektronik ab. Wir haben in den letzten Jahren gezielt in die Weiterentwicklung unseres Portfolios investiert. Neben Ätz- und Presskapazitäten betrifft dies viele kleine Stellschrauben, die ein zuverlässiges Produkt ausmachen.“ Noch im Jahr 2020 sollen u. a. die Kapazitäten der Plating-Linie erhöht werden. Aber auch der Vertriebsinnendienst soll laut Stellenausschreibung gestärkt werden. Permanente Fortentwicklung und ständige Investitionen in neue Technologien sichern MOS nach Meinung der Geschäftsführung einen Spitzenplatz am Leiterplattenstandort Deutschland.

Rohde & Schwarz

Abb. 8: Horizontale chemische Verzinnungslinie ,Höllmüller by TSK‘Das inhabergeführte Unternehmen Rohde &Schwarz ist einer der wenigen ,Gemischt-Konzerne', der noch eine eigene Leiterplattenfertigung betreibt. Die Anzahl der Mitarbeiter in derselben ist unbekannt. Die Fabrik befindet sich in Teisnach und dient überwiegend der Selbstversorgung. Als Als Kompetenzzentrum Sender und Systeme fertigt und liefert das Teisnacher Werk beispielsweise Rundfunksender, Körperscanner sowie auch kundenspezifische Funkkommunikationssysteme. Daraus leiten sich hohe und auch spezifische Anforderungen an die Boards als auch an die ebenfalls selbst gefertigten Baugruppen ab. Wahrscheinlich wegen einer besseren Auslastung der PCB-Herstellung beliefert der Konzern als Dienstleistung aber auch andere Firmen mit Leiterplatten.

Abb. 8: Horizontale chemische Verzinnungslinie ,Höllmüller by TSK‘Das inhabergeführte Unternehmen Rohde &Schwarz ist einer der wenigen ,Gemischt-Konzerne', der noch eine eigene Leiterplattenfertigung betreibt. Die Anzahl der Mitarbeiter in derselben ist unbekannt. Die Fabrik befindet sich in Teisnach und dient überwiegend der Selbstversorgung. Als Als Kompetenzzentrum Sender und Systeme fertigt und liefert das Teisnacher Werk beispielsweise Rundfunksender, Körperscanner sowie auch kundenspezifische Funkkommunikationssysteme. Daraus leiten sich hohe und auch spezifische Anforderungen an die Boards als auch an die ebenfalls selbst gefertigten Baugruppen ab. Wahrscheinlich wegen einer besseren Auslastung der PCB-Herstellung beliefert der Konzern als Dienstleistung aber auch andere Firmen mit Leiterplatten.

Das Teisnacher Werk ist Leiterplattenspezialist für Standardträger auf Basis unterschiedlicher Laminate, für Chip-Package-Aufbauten und spezielle Lösungen. Es liefert Prototypen sowie Funktionsmuster auf Wunsch im Eilauftrag, jedoch auch größere Serien.

Laut Pressemitteilung vom 8. Juli 2020 gab es bei Rohde & Schwarz in Teisnach zu der Zeit keine Kurzarbeit oder betriebsbedingte Kündigungen, obwohl Gerüchte über geplanten Stellenabbau die Runde machten. Die vergangenen Monate habe man gut meistern können. Auf Auslastungsschwankungen reagiere man am Standort Teisnach mit „internen Versetzungen und dem Abbau von Urlaubstagen und Zeitguthaben“. Eine Pressemitteilung vom 22. Oktober 2020 bestätigte die dennoch stabile wirtschaftliche Lage des Konzerns im Geschäftsjahr 2019/2020, nicht zuletzt wegen des beschleunigten Übergangs auf 5G-Netze. Das dürfte auch an den Bereich PCB-Herstellung größere Anforderungen mit sich bringen.

Zum Bereich Leiterplattenfertigung gibt es aus Teisnach kaum eigene Presseinformationen. Deshalb erfuhr man am 22. September von der TSK Schill GmbH, dass Rohde & Schwarz mit neuer Anlagentechnik für das chemische Verzinnen „Höllmüller by TSK“ beliefert wird (Abb. 8). Es hieß kurz von TSK, nach Lieferung und erfolgreicher Installation einer horizontalen chemischen Verzinnungslinie bei Rohde & Schwarz im Werk Teisnach sei der Kunde nun gewappnet für die Zukunft. Die Neuanlage befindet sich in der Qualifizierungsphase.

KSG GmbH

KSG als Großunternehmen wird hier nicht ohne Grund als erstes noch vor Würth Elektronik in den Vordergrund gerückt, weil es einerseits in Ostdeutschland beheimatet ist und andererseits nach der Wende extrem kämpfen musste, um sich in kürzester Zeit völlig auf das andersartige westliche Wirtschaftssystem umzustellen. Mit viel Energie konnte KSG in die vordere Riege der Großfirmen der Leiterplattenbranche in Europa aufrücken. Eine solche Situation hatte keiner der westdeutschen Board-Produzenten je zu durchstehen, auch nicht die in diesem Beitrag nachfolgend vorgestellte Würth CBT.

Die im Familienbesitz befindliche KSG GmbH mit Sitz in Gornsdorf ist mit einem Jahresumsatz von 113 Mio. € im Jahr 2019 und rund 900 Mitarbeitern der viertgrößte Hersteller von Leiterplatten in Europa. Gemäß der NTI-100-Liste von Dr. Nakahara (Plus 8/2020) verringerte sich der Umsatz von KSG im Jahr 2019 gegenüber 2018 um etwa 26 %, so dass das Unternehmen in das Corona-Jahr in einer schwierigen Position eintrat. Es bereitete der Firma anschließend noch unerwartete zusätzliche Probleme. Das mag ein weiterer Grund für die Verringerung des Jahresumsatzes sein, denn beispielsweise in Gars am Kamp war Kurzarbeit angesagt.

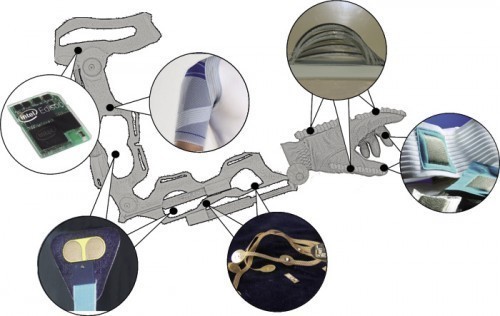

Abb. 9: Seit September bildet KSG acht Azubis ausZur Unternehmensgruppe gehören das Werk der KSG Leiterplatten im sächsischen Gornsdorf sowie das Leiterplattenwerk KSG Austria in Gars am Kamp in Niederösterreich. Auf insgesamt 45 000 m2 werden mehr als 350 000 m2 Träger produziert. Gefertigt werden Multilayer und starrflexible Boards, SBU- und HDI-Leiterplatten, HF-Träger, Leiterplatten mit integriertem Hochstrom- und Wärmemanagement, Träger für LED-Anwendungen sowie Embedded Components-Boards. Hohe Verdrahtungsdichte, HF-Tauglichkeit und integrierte Funktionen sind das Spezialgebiet der KSG. Die Erzeugnisse gehen in unterschiedliche Anwendungsbereiche: Industrie-, Automobil-, Medizin- und Konsumelektronik, Nachrichten-, Daten- und Lichttechnik.

Abb. 9: Seit September bildet KSG acht Azubis ausZur Unternehmensgruppe gehören das Werk der KSG Leiterplatten im sächsischen Gornsdorf sowie das Leiterplattenwerk KSG Austria in Gars am Kamp in Niederösterreich. Auf insgesamt 45 000 m2 werden mehr als 350 000 m2 Träger produziert. Gefertigt werden Multilayer und starrflexible Boards, SBU- und HDI-Leiterplatten, HF-Träger, Leiterplatten mit integriertem Hochstrom- und Wärmemanagement, Träger für LED-Anwendungen sowie Embedded Components-Boards. Hohe Verdrahtungsdichte, HF-Tauglichkeit und integrierte Funktionen sind das Spezialgebiet der KSG. Die Erzeugnisse gehen in unterschiedliche Anwendungsbereiche: Industrie-, Automobil-, Medizin- und Konsumelektronik, Nachrichten-, Daten- und Lichttechnik.

Die KSG GmbH ist ein Unternehmen, deren wirtschaftliche, organisatorische als auch technische Entwicklung insbesondere seit der Übernahme der Häusermann GmbH im Jahr 2017 in kurzer Form schwer zu beschreiben ist, denn es ist ein fließender Prozess, der bei weitem noch nicht abgeschlossen ist. Deshalb sollen die Ausführungen hier etwas umfangreicher sein.

Nach der Übernahme von Häusermann 2017 musste sich KSG noch bis 2019 hinein mit der Restrukturierung bzw. dem Ausbau der neu entstandenen Firmengruppe befassen. Vor allem technische und logistische Prozesse sollten optimiert und automatisiert werden.

In der Presseinformation vom 28. Oktober 2019 skizzierte KSG die Fortschritte seit der Übernahme. Innerhalb von drei Jahren wurden an den beiden Standorten 35,3 Mio. € investiert:

- Mit knapp 17 Mio. € modernisierte man in der Fertigung die Mechanik, Lithografie und Chemie und beseitigte Kapazitätsengpässe

- Knapp 12 Mio. € wurden für den Neubau

eines Zentrallagers ausgegeben - Jeweils 3 Mio. € flossen in Messtechnik

und IT-Infrastruktur bzw. das ERP-System.

„Wir hinterfragen vieles und denken die Prozesse neu“, beschrieb damals Matthias Stickel, Leiter Verfahrenstechnik, die Situation von KSG. In Europa will KSG den Takt vorgeben und als technologischer Marktführer mit beiden Fertigungsstandorten die Zukunft aktiv mitgestalten. Konkret hat schon 2019 eine Bestandssteuerung die Durchlaufzeit bei Serienprodukten von 25 auf 16 Arbeitstage gesenkt und ein verbesserter Materialfluss Flächen für neue Fertigungskapazitäten freigesetzt. Ziel ist, alle Geschäftsprozesse zu automatisieren und zu digitalisieren.

Zu den im Oktober 2019 schon in Arbeit befindlichen Arbeitspaketen, die auch bis in 2020 hineinreichen, wurden u. a. folgende genannt:

- Durchgängige Traceability

- Vorausschauende Instandhaltung

- Umstellung auf SAP zum automatischen Datenaustausch mit den Kunden.

In einer Pressemitteilung vom 13. Oktober 2020 äußerte sich das Unternehmen zu seinen aktuellen Technologie- bzw. Investitionsvorhaben. In diesem Jahr wurden in seinen beiden Werken schon rund 11,6 Mio. € investiert, davon 10,8 Mio. € in Gornsdorf und 800 000 € in Gars. Ziel ist, die Kompetenz bei HDI-/SBU-Leiterplatten-Boards zu steigern und noch mehr für Versorgungssicherheit, hohe Produktqualität und Flexibilität zu tun.

Die größten Investitionsprojekte sind auf die Erweiterung der technologischen Möglichkeiten, auf Kapazitätsausbau und die Erhöhung der Prozesssicherheit in Schlüsselprozessen ausgerichtet. Hierzu zählen unter anderem:

- Installation des Plugging-Prozesses zum Verfüllen von Bohrungen und Sacklöchern

- eine weitere Laserbohrmaschine

- Installation einer Messmaschine zur Leiterzugvermessung von hochkomplexen Antennenstrukturen.

Geplant seien in Gornsdorf zudem eine SES-Anlage (Stripping/Etching/Stripping), eine Anlage zum Kupfer-Recycling sowie eine Galvanik-Anlage, die 2021 installiert werden. Dies bringe Versorgungssicherheit gepaart mit Technologie-Erweiterung zur prozesssicheren Fertigung von hochkomplexen HDI-/SBU-Aufbauten. Die mit diesem Verfahren möglichen höheren Integrationsdichten würden Leiterplattendesignern erheblichen Platzgewinn bieten und weniger Einschränkungen beim Layout komplexer Schaltungen aufweisen.

„Die Halbleiter forcieren nach wie vor die Entwicklung der Leiterplattentechnik. Für uns heißt das, wir müssen die Eigenschaften der Leiterplatten bei immer kleineren Abmessungen weiter perfektionieren“, so Swen Klöden, CTO bei KSG. Heute seien in Europa zwölf Lagen-HDI-Multilayer mit einem Line/Space von 100 μm und kleiner Stand der Technik. Optimierte Signalintegrität fordere eine noch höhere Integrationsdichte. Hierfür seien Leiterplattendesigner gezwungen, impedanzkontrollierte Multilayer mit Lagenaufbauten größer zwölf Lagen mit komplexen SBU-Aufbauten 3+x+3 und Feinstleiterbildern kleiner 75/75 μm Line/Space zu kombinieren.

Es ist unübersehbar, dass sich KSG bezüglich seiner Technologieziele in gewisser Weise zukünftig mit den führenden südostasiatischen Board-Herstellern, darunter den Lieferanten von Chipsubstraten für Halbleiter, messen will. Neben der technischen Weiterentwicklung führte die Unternehmensleitung auch personelle Veränderungen durch, z. B. indem mit Christof Sofsky seit Juli dieses Jahres ein neuer Vertriebsleiter seine Arbeit aufnahm. Auch die Ausbildung neuer Mitarbeiter wird zielstrebig fortgeführt, denn im September haben acht Azubis und zwei Werkstudenten ihre Berufsausbildung bei KSG in Gornsdorf sowie bei KSG Austria in Gars am Kamp begonnen (Abb. 9).

Würth Elektronik GmbH & Co. KG

Abb. 10: Konzeptgrafik für die Arm-Hand-Orthese mit TWINflex-Stretch-LeiterplattenDie zur inhabergeführten Würth-Firmengruppe zählende Würth Elektronik GmbH (Niedernhall/Schopfheim) ist mit ca. 1000 Mitarbeitern etwas größer als KSG. Jedoch fand der Autor keine Daten, wie viel Menschen tatsächlich in der Board-Fertigung (Würth CBT) selbst tätig sind. Die Firma befand sich in der NTI-Top-100-Liste für 2019 von Dr. Nakahara auf Platz 3 der größten europäischen Leiterplattenhersteller. Gemäß dieser Liste gelang es ihr, in der Liste der weltgrößten PCB-Produzenten von Platz 92 im Jahr 2018 auf Platz 80 im Jahr 2019 vorzurücken. Gegenüber der Liste von 2018 wechselten damit KSG und Würth ihre Plätze: bei Würth ging es hoch, bei KSG runter. Auch Würth arbeitet mit asiatischen Partnern zusammen.

Abb. 10: Konzeptgrafik für die Arm-Hand-Orthese mit TWINflex-Stretch-LeiterplattenDie zur inhabergeführten Würth-Firmengruppe zählende Würth Elektronik GmbH (Niedernhall/Schopfheim) ist mit ca. 1000 Mitarbeitern etwas größer als KSG. Jedoch fand der Autor keine Daten, wie viel Menschen tatsächlich in der Board-Fertigung (Würth CBT) selbst tätig sind. Die Firma befand sich in der NTI-Top-100-Liste für 2019 von Dr. Nakahara auf Platz 3 der größten europäischen Leiterplattenhersteller. Gemäß dieser Liste gelang es ihr, in der Liste der weltgrößten PCB-Produzenten von Platz 92 im Jahr 2018 auf Platz 80 im Jahr 2019 vorzurücken. Gegenüber der Liste von 2018 wechselten damit KSG und Würth ihre Plätze: bei Würth ging es hoch, bei KSG runter. Auch Würth arbeitet mit asiatischen Partnern zusammen.

Die in diesem Jahr erschienenen Pressemitteilungen von Würth geben wenig her bezüglich aktueller konkreter Investitionsvorhaben. Darin unterscheidet sich Würth CBT gravierend von der ostdeutschen KSG, bei der es um viel Transparenz auch in der technologischen Entwicklung geht. Beide Firmen betreiben eine unterschiedliche Informationspolitik mit unterschiedlichen Schwerpunkten. Würth informiert vor allem über neu entwickelte Produkte, nicht aber über technologische Veränderungen bzw. Ziele.

In einer Pressemitteilung vom 27. Juli 2020 wird lediglich folgendes gesagt: Die Würth Elektronik Circuit Board Technology (CBT) ist aktuell die europäische Nr. 1 unter den Leiterplattenherstellern in Punkto Produktionsvolumen. Dazu tragen auch die laufenden kontinuierliche Optimierungen von Service und Preis/Leistungsverhältnis bei – nicht zuletzt im E-Commerce-Bereich. Ziel ist es, die Speed-to-Market-Zeit weiter zu verringern. Der Grund dafür ist, dass die Lieferzeiten neben Service und Produktqualität gerade im Online-Segment eine immer wichtigere Rolle für die Kunden spielen (Anmerkung: Dieses Thema trifft sich genauso mit den Aktivitäten von Eurocircuits). Eine der Hauptaufgaben ist folglich die weitere Optimierung des Würth Online-Shops. Würth arbeitete während der Corona-Krise bisher mit 100 % Auslastung und mehr.

Von Würth ist bekannt, dass sich das Unternehmen zur Sicherung seiner Zukunft und Weiterentwicklung stetig neue Marktmöglichkeiten mittels neuer Produkte erschließt. Dafür nimmt es regelmäßig an Förderprojekten der EU bzw. des Bundesforschungsministeriums (BMBF) teil. Im abgeschlossenen BMBF-Projekt PowerGrasp beispielsweise, bei dem es um die Entwicklung einer Arm-Hand-Orthese ging, gelang Würth die Miniaturisierung der Elektronik und Pneumatik durch den Einsatz von flexiblen und dehnbaren TWINflex-Stretch-Leiterplatten (Abb. 10). Dieses Ergebnis soll ein Schlüssel für eine neue Produktlinie werden.

Am 21. September 2020 teilte der Hersteller mit, dass die neue SLIM.flex Technologie in das Produktionsprogramm aufgenommen wurde. Mit dieser will Würth Elektronik neue Maßstäbe bezüglich Flexibilität und Robustheit von Flex-Leiterplatten setzen. SLIM-Flex-Leiterplatten können als Flex-, Starrflex- oder Multilayeraufbau hergestellt werden. Sie sind extrem dünn, sehr robust im Lötprozess (auch bei mehrmaligem Bleifreilöten) und optimal geeignet für Harsh-Environment-Anwendungen. Außerdem weisen sie eine sichere Durchschlagsfestigkeit von 500V auf. Sie sind als Hightech-Kabelbaum geeignet für ultradichte, impdedanzdefinierte oder geschirmte Signale auf engstem Raum. Ergebnis: 100 % mehr Signale bei halbem Bauraum.

Am 26. Oktober 2020 informierte Würth Elektronik darüber, dass das Unternehmen zusammen mit 36 europäischen Partnern am neuen EU-Projekt CHARME für robuste Elektronik mitarbeitet. Die Abkürzung steht für Challenging Environment Tolerant Smart Systems for IoT and AI. Ziel ist es, industrielle IoT-Lösungen zu erarbeiten, die eine verbesserte Toleranz gegenüber rauen industriellen Umgebungen haben. Das CHARM-Projekt entwickelt Technologien für die Zustandsüberwachung, vorausschauende Wartung, Automatisierung, Fertigungssteuerung in Echtzeit sowie Optimierungs- und Demonstrationssysteme für virtuelle Prototyping-Systeme und testet diese in industriellen Umgebungen. Würth sichert sich über die Teilnahme an diesem Projekt viel Wissen für die zukünftige Modernisierung seiner Fertigungen. Im Vergleich zu den Investitionsvorhaben anderer Leiterplattenhersteller geht das Unternehmen parallel zu der wahrscheinlichen aktuellen Investitionstätigkeit einen zusätzlichen Weg mit größerem Horizont und setzt dabei in Form eines Förderprojektes auch auf die finanzielle Unterstützung seitens des Staates und schöpft vom Know-how der anderen Projektteilnehmer.