Es liegt in der Natur der Abscheidereaktion, dass für die Goldschicht die Auflösung von Nickel erforderlich ist, um die notwendigen Elektronen bereit zu stellen. Unter normalen Bedingungen führt dies nicht zu Problemen der Löt- oder Bondbarkeit der ENIG-Endschicht. Besonderes Augenmerk sollte dennoch in der Vermeidung von Oberflächenkorrosion liegen, da diese sich besonders kritisch auf das Löt- und Bond-Verhalten der Schicht auswirken kann.

Ein Ziel der Entwicklung von Immersions-Gold-elektrolyten war es, die Auflösereaktion soweit wie möglich zu reduzieren und so lokale Angriffe auf die Nickelschicht zu minimieren. Verschiedene Arbeitsgruppen haben die Auflöse-Reaktion bei der Goldabscheidung und die verschiedenen Einflussfaktoren untersucht. Ziel dieses Artikels ist zu zeigen,

- wie ENIG Korrosion während der Entwicklung ausgewertet und bestimmt werden kann

- welche Arten der Korrosion tatsächlich kritisch für die Anwendung sind und

- wie das Problem der ENIG Korrosion durch die Auswahl des richtigen Elektrolyten umgangen werden kann.

Einführung

Das ENIG-Endschichtsystem deckt immer noch einen Hauptteil des Volumens des gesamten Endschichtmarktes ab, da es eine verlässliche Endschicht bietet, die sowohl löt- als auch Al-Drahtbondbar ist. In der jahrelangen Marktpräsenz hat sich gezeigt, dass es sich um einen robusten Prozess handelt, der verlässliche Lötverbindungen erlaubt. Dennoch – da in dem Prozess bei der Goldabscheidung ein Immersions-Schritt zur Anwendung kommt, ist die Auflösung von Nickel unvermeidbar. Diese birgt ein mögliches Risiko von Lötfehlern wenn der Prozess nicht kontrolliert betrieben wird. Diese Nickel-Auflösung wird typischerweise als ENIG-Korrosion, oder in speziellen Fällen auch als ‚black pad' bezeichnet. Die Bezeichnung trifft besonders dann zu, wenn der Korrosionsangriff des Goldbades die Nickelschicht homogen an der Oberfläche angreift. In dem Fall erscheint die Nickelschicht nach dem Ablösen der Goldschicht dunkel oder schwarz.

In einigen Fällen ist beobachtet worden, dass die Bildung der intermetallischen Phase (IMP) an diesen Stellen gestört sein kann, was wiederum zu einer Schwächung der Lötverbindungen führen kann. Aus diesem Grund ist die Beurteilung der ENIG Korrosion ein Kontrollparameter, um die Qualität der Endschicht zu beurteilen.

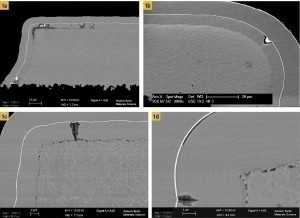

Abhängig davon, welche Arten von Nickel- und Gold-Elektrolyten eingesetzt werden, kann die Art und Intensität des Korrosionsangriffs variieren. So gibt es zum Beispiel kleine, einzelne Angriffe, die die Bildung der IMP aufgrund ihrer geringen Ausdehnung nicht unbedingt stören und daher als unkritisch angesehen werden (Abb. 1, oben rechts). Abb 1: Beispielbilder typischer Korrosionsereignisse an ENIG-Schichten, a) Großflächen-Korrosion durch die gesamte Nickelschicht (REM-Bild mit Schutzschicht), b) Einzelne Korrosionsereignisse (REM-Bild mit Schutzschicht), c) Korrosion durch die gesamte Nickelschicht (REM-Bild mit Schutzschicht), d) Oberflächen-Korrosion (REM-Bild mit Schutzschicht)

Abb 1: Beispielbilder typischer Korrosionsereignisse an ENIG-Schichten, a) Großflächen-Korrosion durch die gesamte Nickelschicht (REM-Bild mit Schutzschicht), b) Einzelne Korrosionsereignisse (REM-Bild mit Schutzschicht), c) Korrosion durch die gesamte Nickelschicht (REM-Bild mit Schutzschicht), d) Oberflächen-Korrosion (REM-Bild mit Schutzschicht)

Wenn man die verschiedenen Arten von Korrosion vergleicht wird deutlich, dass das Ziel für die Entwicklung neuer Gold-Elektrolyte nur sein kann, den Angriff des Goldbades auf die Nickelschicht soweit wie möglich zu minimieren.

Korrosionsauswertung in der Produktentwicklung

Eine der Hauptanforderungen während der Entwicklung neuer Beschichtungs-Elektrolyte neben der Auswahl der Badzusammensetzung ist es, eine objektive und statistisch verlässliche Auswertungsmethode einzuführen, um die Leistungsfähigkeit der Endschicht zu beurteilen und positive oder negative Trends erkennen zu können. In der Entwicklung bei Atotech wurde daher ein breiter Katalog von Anforderungen implementiert, die erfüllt sein müssen bevor ein Prozess marktreif ist. Diese Kriterien beinhalten sowohl Anforderungen an die Bad-Eigenschaften, die Prozessführung aber auch die Eigenschaften der abgeschiedenen Endschicht.

Die Anforderungen für die Endschicht wie zum Beispiel optisches Erscheinen, Ätzbeständigkeit im SIT Prozess, Schichtdickenverteilung sowie Löt- und Bondverhalten werden beurteilt anhand interner Kriterien sowie internationaler Standards wie beispielsweise der IPC. Bei der Entwicklung von ENIG Prozessen bekommt der Auswertung der Korrosion dabei eine besondere Bedeutung zu. Hier ist eine Abwägung von Zeit-Aufwand, statistischer Aussagekraft und Objektivität der Bewertung erforderlich. Um ein Auswertesystem einzuführen, das es erlaubt die Korrosion objektiv und unabhängig vom Bearbeiter zu evaluieren, wurde eine Bewertungstabelle kreiert in der die Anzahl und Tiefe der Korrosionsereignisse gleichzeitig erfasst werden kann. Um eine statische Relevanz der Ergebnisse zu gewährleisten ist es empfohlen, mindestens 2 unterschiedliche Bereiche auf der Leiterplatte und hier je mindestens 2 Bohrlöcher zu untersuchen.

Ein weiterer Punkt der Abwägung ist die Entscheidung, ob die Untersuchung mit einem Lichtmikroskop oder einem REM durchgeführt wird. Es gibt eine Reihe von Vor- und Nachteilen die die einzelnen Verfahren aufweisen.

|

Licht-Mikroskop |

REM |

|

|

Untersuchungsaufwand |

Gering |

Hoch |

|

Größe des untersuchten Bereichs |

Kann aufgrund der Einfachheit der Methode groß sein |

Aufnahme einzelner Bilder notw. |

|

Untersuchungszeit |

Schnell |

Langsam |

|

Auflösung |

Gering |

Hoch |

|

Erkennen kleiner Defekte |

Erfordert aufgrund des Kontrasts viel Erfahrung |

Einfach |

Vergleicht man die beiden Methoden, dann wird klar, dass das Eingehen von Kompromissen unvermeidlich ist. Die Untersuchung mit dem Lichtmikroskop erlaubt eine vergleichsweise einfache und schnelle Untersuchung großer Bereiche und die Verfügbarkeit eines Lichtmikroskops ist nahezu überall gegeben.

Im Gegensatz dazu ist der Aufwand, Bilder mit dem REM aufzunehmen deutlich höher und da das Gerät deutlich teurer ist, ist die Verfügbarkeit gegebenenfalls geringer. Auf der anderen Seite erlaubt die Untersuchung mit dem REM aufgrund der höheren Auflösung, auch kleine Defekte zu erkennen, die mit dem Lichtmikroskop nicht erfasst werden können.

In der aktuellen Version der IPC 4552A ist eine Beschreibung der Korrosionsuntersuchung enthalten, die einen gewissen Raum zur Interpretation lässt, wie die Untersuchung durchzuführen ist. Ziel der aktuellen Revision ist es daher unter anderem, Anzahl und Ort der zu untersuchenden Bereiche klarer zu definieren und so eine Beurteilung zu ermöglichen, ob eine Leiterplatte hinsichtlich der ENIG-Korrosion akzeptabel ist.

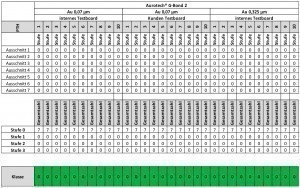

Für die Entwicklung von Beschichtungsprozessen hingegen hat sich gezeigt, dass eine systematische und umfangreichere Methode erforderlich ist um auch Abstufungen erkennen zu können. Daher werden typischerweise mindestens 2 Stellen auf der Leiterplatte mit je mindestens vier Bohrlöchern untersucht. Um eine möglichst objektive Bewertung zu ermöglichen und den Einfluss des Bearbeiters zu minimieren wurde eine Auswertetabelle erstellt, in der die Korrosion hinsichtlich Anzahl und Tiefe dokumentiert wird.

Verschiedene Korrosionskategorien werden definiert und nach Tiefe in der Nickelschicht von 0 bis 20 %, 21 bis 40 %, 41 bis 100 %, > 100 % und Oberflächenkorrosion unterteilt. Diese Methode erlaubt, die Korrosionsereignisse quantitativ zu erfassen und zu bewerten, um so verschiedene Prozesskonditionen zu vergleichen und auszuwerten.

Die Korrosionen im Bereich 0 bis 20 % umfassen alle Korrosionsereignisse, die die Nickelschicht in einer Tiefe von 0 bis 20 % der Schichtdicke durchdringt. Solche Korrosionsereignisse sind typischerweise nicht besonders kritisch, da der Angriff auf die Nickelschicht gering und der Einfluss auf die Lotbenetzung und die Bildung der intermetallischen Phase (IMP) gering ist. Im Bereich 21 bis 40 % werden die Korrosionsstellen erfasst, die 21 bis 40 % der Nickelschichtdicke durchdringen. Auch eine solche Art von Korrosion ist eher unkritisch solange die Anzahl der Ereignisse gering ist und ausreichend Nickelschicht für die Bildung der intermetallischen Phase verbleibt. Kritischer sind eher die Korrosionsereignisse, die die Nickelschicht im Bereich von 41 bis 100 % durchdringen, da diese unter Umständen bis zum unterliegenden Kupfer durchdringen und damit die Barrierefunktion der Nickelschicht beeinträchtigen. In dem Fall besteht das Risiko, dass Kupfer zur Oberfläche migriert und die Löt- oder Bondverbindung schwächt.

Zusätzlich zu dieser Klassifizierung gibt es eine weitere Form der Korrosion die erfasst wird: die Oberflächenkorrosion. Diese besteht typischerweise aus einer schwammartigen Struktur an der Oberfläche der Nickelschicht und geht nicht in die Tiefe. Aufgrund der schwammartigen Struktur der Nickeloberfläche erscheint die Nickelschicht nach entfernen der Goldschicht schwarz was zu der häufig verwendeten Bezeichnung ‚black pad' geführt hat. Da diese Art der Korrosion über größere Flächen mit einem Durchmesser von mehreren µm verteilt sein kann, birgt sie ein erhöhtes Risiko, zu Lotentnetzungen und Drahtbondfehlern zu führen. Da hier ggf. eine größere Fläche entlang der Nickel/Gold Grenzfläche betroffen sein kann, kann die Bildung der intermetallischen Phase gestört sein oder, im Falle von Bondapplikationen, die Verbindung von Nickel- zu Goldschicht geschwächt sein. Es entsteht eine Art ,Sollbruchstelle', an der sich die Goldschicht von der Nickelschicht ablösen kann [1].

Wann ist ein Lichtmikroskop nicht mehr ausreichend?

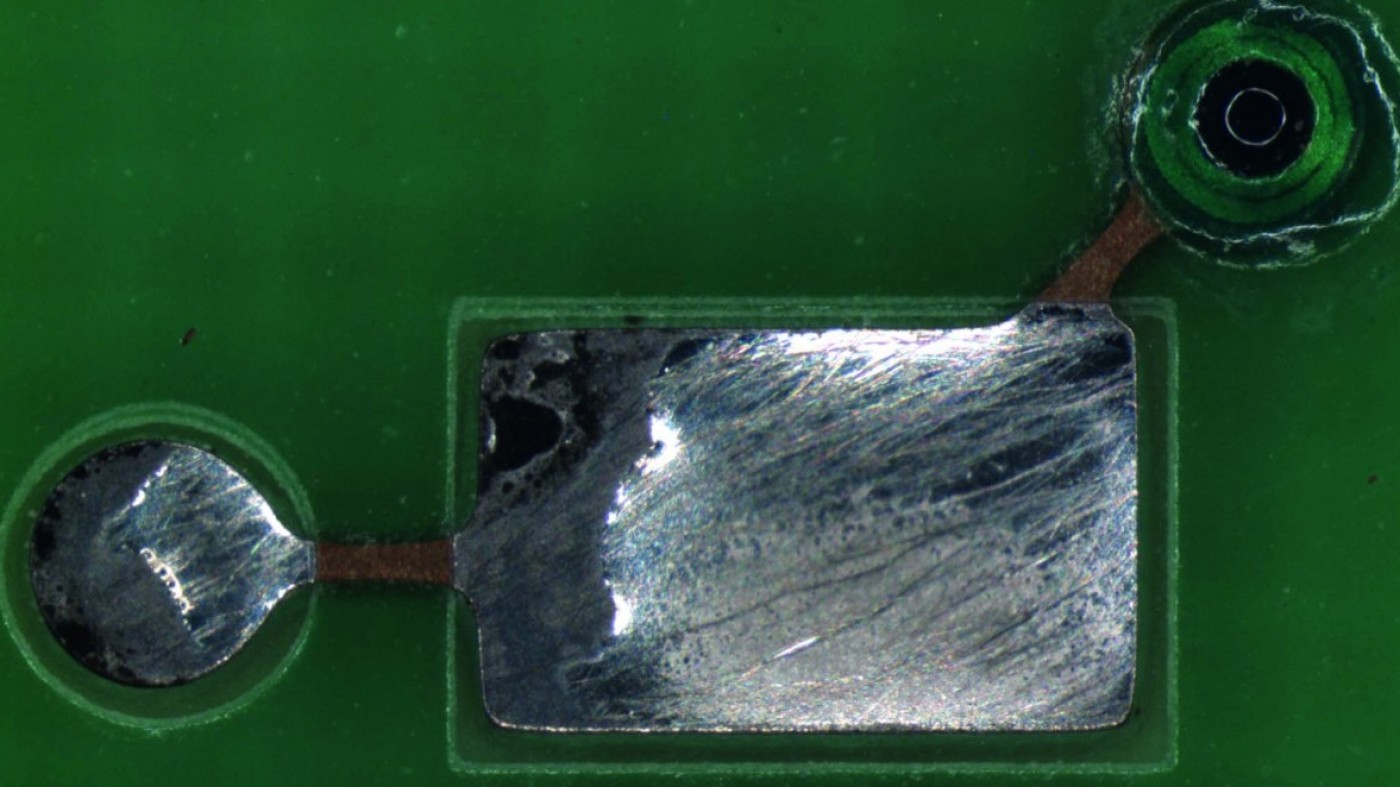

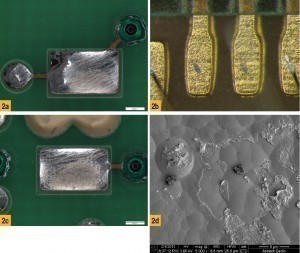

Um eine verlässliche und repräsentative Auswertung der Korrosion zu ermöglichen, die eine statistische Beurteilung von Versuchsergebnissen erlaubt, wird das zuvor beschriebene Auswerteverfahren in der internen Produktentwicklung angewendet. Typischerweise wird eine Kombination aus Lichtmikroskop und Rasterelektronenmikroskop (REM) verwendet, bei der das Lichtmikroskop für die Übersichtsuntersuchung und das REM für Detailuntersuchungen mit höherer Auflösung eingesetzt wird. Dieses Verfahren erlaubt eine deutlich detailliertere Beurteilung der Schichteigenschaften als die in der IPC 4552A beschriebene Vorgehensweise. In dem Moment, in dem die Auswertung ausschließlich mit dem Lichtmikroskop erfolgt, besteht das Risiko, dass die kritische Oberflächenkorrosion aufgrund der geringen Auflösung der Methode und der geringen Eindringtiefe der Korrosion im Querschliff übersehen werden kann. Das kann selbst bei der Untersuchung mittels REM geschehen, falls der Kontrast zu gering ist und keine Nickel-Schutzschicht für die Querschliffpräparation aufgebracht wurde. In solchen Fällen ist es möglich, dass eine Endschicht, die als ‚korrosionsfrei' bewertet wurde zu Lötfehlern oder Haftungsproblemen der Bondverbindung führt. Einige typische Fehlerbilder sind in Abbildung 2 zusammengestellt. Abb. 2: Beispielhafte Bilder von Löt- und Bond-Fehlern auf ENIG Schichten, a) Entnetzte Oberfläche, b) Bond-Abheber auf der ENIG-Schicht, c) Vollständig benetzte Oberfläche, d) Detail-Bild der Oberfläche nach Abheben der Goldschicht durch den Bond-Draht

Abb. 2: Beispielhafte Bilder von Löt- und Bond-Fehlern auf ENIG Schichten, a) Entnetzte Oberfläche, b) Bond-Abheber auf der ENIG-Schicht, c) Vollständig benetzte Oberfläche, d) Detail-Bild der Oberfläche nach Abheben der Goldschicht durch den Bond-Draht

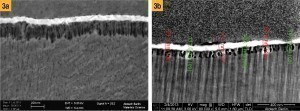

An den Stellen der Bondabheber zeigt sich, dass die Goldschicht vollständig abgelöst wurde obwohl in diesem Bereich keine offensichtliche Schädigung der unterliegenden Nickelschicht erkennbar ist. Vergleicht man die beiden gelöteten Oberflächen, zeigt der Defektbereich in dem das Lot entnetzt ist eine dunkle Verfärbung der unterliegenden Nickelschicht. Für ein besseres Verständnis des Fehlers wurden hochauflösende REM Aufnahmen der Fehlerbereiche im Querschliff aufgenommen (Siehe Abb. 3, 4 und 5).

Vergleicht man die Bilder in den Abbildungen 3, 4 und 5, dann wird deutlich, dass sich die Korrosion über weite Bereiche ausdehnt, dabei aber nicht in die Tiefe der Nickelschicht eindringt. Im Gegenteil, die mittlere Tiefe beträgt häufig nicht mehr als 100 nm. Solche Defekte sind im Lichtmikroskop nur sehr schwer zu erkennen und bedürfen eher der Untersuchung mit einem hochauflösenden REM. Auch das Aufbringen einer Nickel-Schutzschicht kann helfen, einen besseren Kontrast zu erhalten und so die Fehlinterpretation von Artefakten aus der Querschliffpräparation zu vermeiden. Eine solche Art der Oberflächenkorrosion bietet ein hohes Risiko, sie kann zu Fehlern in der Lotbenetzung und Bondhaftung führen.

Lösung zur Vermeidung der ENIG Korrosion

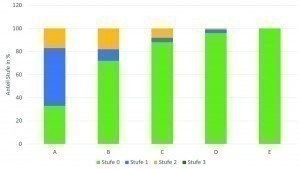

Um ENIG-Korrosion zu vermeiden und den korrosiven Angriff des Goldelektrolyten auf ein Minimum zu reduzieren wurden in den vergangenen Jahren verschiedene Arten von Goldelektrolyten entwickelt. Von der ersten Generation, in der die Abscheidung vollständig über die Austauschreaktion zwischen Nickel und Gold erfolgte, über die zweite Generation, die bereits Additive mit leichten reduktiven Eigenschaften enthielt, zu der heutigen dritten Generation. Goldelektrolyte der dritten Generation enthalten Reduktionsmittel und arbeiten mit einer Misch-Reaktion von Immersion und Autokatalytischer Abscheidung. Solche Bäder haben in der Vergangenheit bereits Anwendung bei der Nickel-Palladium-Gold-Abscheidung gefunden und wurden nun auch für die Anwendung für ENIG weiterentwickelt. Aurotech G-Bond 2 ist ein solches Elektrolyt – es bietet sowohl für ENIG als auch für ENEPIG ein konstantes Ergebnis mit ausgezeichnetem Korrosionsverhalten. Um eine verlässliche Aussage über das Korrosionsverhalten treffen zu können wurden umfangreiche Untersuchungen durchgeführt. Anhand der in Tabelle 2 durchgeführten Auswertung wurde die Korrosion erfasst und nach folgenden Kriterien kategorisiert:

- Stufe 0: keine Korrosionsereignisse

- Stufe 1: weniger als 10 Ereignisse die nicht tiefer als 20 % sind – oder ein einzelnes Ereignis mit weniger als 40 % Tiefe

- Stufe 2: alle übrigen Beobachtungen

- Stufe 3: 10 oder mehr Ereignisse und mehr als 5 tiefer als 40 % – oder Oberflächenkorrosion mit einer Ausdehnung von mehr als 30 % des Bildes

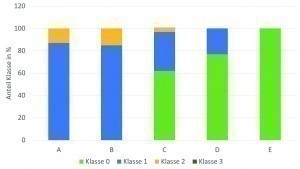

Mit dieser Art der Einstufung ist es möglich, die Korrosion repräsentativ und quantitativ zu beurteilen. Um statistisch relevante Aussagen zu treffen, werden typischerweise sieben Bereiche pro Bohrloch an sechs verschiedenen Stellen der Leiterplatte untersucht. Um eine Gesamtaussage für die Leiterplatte treffen zu können, wird die zuvor durchgeführte Einstufung anhand der jeweiligen prozentualen Anteile weiter klassifiziert. Hierfür werden folgende Kriterien angewendet:

- Klasse 0: keine Korrosion

- Klasse 1: mehr als 60 % der untersuchten Bereiche haben eine Einstufung 0 oder 1

- Klasse 3: mehr als 40 % der untersuchten Bereiche haben eine Einstufung 3

- Klasse 2: alle übrigen Beobachtungen

In dieser Bewertung wird auch erfasst, dass die Oberflächenkorrosion für eine ENIG Endschicht besonders kritisch ist. Mit Hilfe dieses Verfahrens wurde eine Studie durchgeführt, um die aktuelle Situation bei Leiterplattenherstellern in USA, Europa und Asien zu erfassen. Es wurden Goldbäder der ersten und zweiten Generation in Massenproduktion verglichen mit den Ergebnissen des Aurotech G-Bond 2 der dritten Generation. Für diese Auswertung wurden 7 Bereiche von je 10 Bohrlöchern pro Leiterplatte untersucht. Für Aurotech G-Bond 2 wird ausschließlich eine Einstufung von 0 beobachtet, was mit einer Einteilung in Klasse 0 korreliert.

|

Anzahl der Korrosionsereignisse |

|||||||

|

Proben-Nummer |

Pad/PTH Nummer |

0–20 % |

21–40 % |

41–100 % |

100 % |

>100 % |

Oberflächen-Korrosion |

|

1 |

1 |

3 |

5 |

1 |

0 |

0 |

0 |

|

1 |

2 |

2 |

3 |

4 |

0 |

0 |

0 |

|

… |

… |

||||||

Vergleicht man die Daten einer solchen Auswertung der verschiedenen Goldelektrolyten, die weltweit in der Produktion eingesetzt werden, dann zeigt sich, dass sich über die verschiedenen Generationen der Goldbäder ein deutlicher Trend zur Verbesserung des Korrosionsverhaltens abzeichnet. Abbildung 6 und 7 zeigen die Anteile an Korrosions-Stufen und -Klassen für ein Goldbad der ersten Generation (A), Goldbäder der zweiten Generation (B, C, D) und der dritten Generation (E). Auch wenn mit den Bädern der zweiten Generation bereits sehr gute Ergebnisse erzielt werden können, so erzielt man das beste und fehlerfreie Ergebnis mit dem neuesten Goldbad der dritten Generation.

Zusammenfassung

ENIG-Korrosion ist eines der meistdiskutierten Themen für ENIG-Endschichten in der Leiterplattenindustrie und es gibt fortwährende Bemühungen, klare Akzeptanzkriterien zu definieren und festzulegen. In der Elektrolytentwicklung ist daher eines der Hauptziele, den Korrosionsangriff des Goldbades soweit wie möglich zu reduzieren. Die Auswertemethode, die in diesem Artikel vorgestellt wurde, erlaubt dabei eine statistische Evaluierung der Daten und einen quantitativen Vergleich verschiedener Endschichten.

Abb. 6: Übersicht über die anteilige Aufteilung der verschiedenen Korrosionsklassen über die Goldbadtypen

Abb. 6: Übersicht über die anteilige Aufteilung der verschiedenen Korrosionsklassen über die Goldbadtypen

Vergleicht man die Korrosionsergebnisse mit Löt- und Bondverlässlichkeit einer Endschicht, dann wird deutlich, dass die Oberflächenkorrosion die kritischste Art der Korrosion für die Verbindung von Bauteil zu Leiterplatte ist. Auf der einen Seite, weil sie die Bildung der intermetallischen Phase stören oder ganz inhibieren kann, auf der anderen Seite, weil sie insbesondere bei der Untersuchung mit dem Lichtmikroskop leicht zu übersehen ist. Aus diesem Grund wird empfohlen, für die Korrosionsuntersuchung eine Kombination von Lichtmikroskop und REM einzusetzen. Der hier gezeigte Weg der Auswertung wurde auch genutzt, um das Korrosionsergebnis eines neuen Goldbades der dritten Generation mit herkömmlichen Goldbädern in der Massenproduktion zu vergleichen. Es zeigt sich, dass bei dem neuesten Goldbad im Querschliff keine Korrosion erkennbar ist. Da in der Untersuchung ein besonderer Fokus auf die Auswertung der Nickel-Gold-Grenzschicht gelegt wurde, kann auch Oberflächenkorrosion gänzlich ausgeschlossen werden.

Referenzen

R. Schmidt; M. Zwanzig; M. Schneider-Ramelow: Ursachen und Vermeidung des Black-Pad-Defekts beim Löten von SMDs (PLUS 5/2013, 1080–1087)