Die Einpresstechnik bei Leiterplatten hat ihren Ursprung in der Raumfahrttechnik. Die thermischen Anforderungen bei Satelliten – vor allem hohe Temperaturdifferenzen, die sich nachteilig auf die Lötstellen auswirken – erforderten neue Lösungen für die Verbindungstechnik, um die notwendigen hohen Verfügbarkeiten sicherzustellen. Die Problematik wurde gelöst, indem die Pins der Bauelemente in die Leiterplatte eingepresst wurden. Die neue IPTE Produktionszellen in verschiedenen Größen

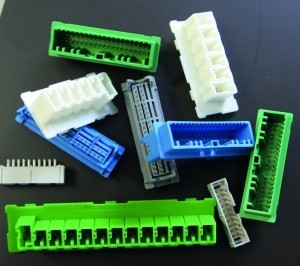

Die neue IPTE Produktionszellen in verschiedenen Größen

Neue Lösungen für die Verbindungstechnik

Auch in der Automobilbranche bietet die Einpresstechnik Vorteile: Nicht nur den thermischen Belastungen der Leiterplatten in Fahrzeugen, sondern auch den hohen mechanischen Belastungen durch Schwingungen wird Rechnung getragen. Zudem kann (in Abhängigkeit der Ausführung, z. B. bei flexibel ausgeführten Pins) der kostenintensive Lötprozess entfallen.

Komponenten mit Einpress-Kontakten sind typischerweise mehrpolige Stecker sowie elektronische und elektrische Sonderkomponenten. Diese mussten bislang an Handarbeitsplätzen verarbeitet werden. Dazu gehörte das manuelle Be- und Entladen der Leiterplatten und der einzupressenden Komponenten. Der manuelle Einpressvorgang selbst wurde dabei mit einem servomotorischen Fügemodul durchgeführt.

Zwei Standardprodukte

Für eine Automatisierung solcher Einpressvorgänge hat IPTE zwei Standardmaschinen im Programm: IPTE FlexPresser und IPTE HSP II (HSP = High Speed Placer 2nd Generation). Der FlexPresser ist eine Maschine für Komponenten-Einpresstechnik. Mit dem HSP II werden Einpresskontakte (,Press-Fit-Kontakte'), die aus Kontaktstreifen geschnitten wurden, setzkraftüberwacht und mit hoher Präzision in Leiterplatten gesetzt. Beide Maschinen sind vielseitig für nahezu alle Kundenapplikationen einsetzbar.  Kamera im FlexPresser für Pin-Check

Kamera im FlexPresser für Pin-Check

Bei der Entwicklung beider Maschinen war von elementarer Bedeutung, die teilweise sehr hohen Einpresskräfte zu beherrschen. Dabei kamen IPTE die jahrelangen Erfahrungen im Bereich der THT-Bestückung wie auch der Einpresstechnik zugute.

Basis des FlexPresser ist eine Zelle mit einer rückwärtigen Feederbank, die bei der Komponentenzuführung äußerst vielseitig ist. Ein dreiteiliges Bandsegment für den Leiterplattentransport, hochdynamische Linearmotoren zum Verfahren der Setzeinheit und ein Leiterplattensupport zur Aufnahme der Fügekräfte sind nur die wichtigsten Highlights dieser Maschine. Die Zellenauslegung wurde so angepasst, dass auch hohe Einpresskräfte bis zu 7000 Newton realisiert werden können.

Neue Produktionszellen

Die Maschinen FlexPresser und HSP II sind mit dem Konzept der neuen IPTE Produktions-Zelle, der High Dynamic Cell, realisiert worden. Neben der Ausrichtung auf die Anforderungen im Rahmen von Industrie 4.0, einem neuen optischen Erscheinungsbild und der optimierten Anordnung der Maschinen-Komponenten wird mit der neuen Generation der Produktions-Zellen auch die Standardisierung der sogenannten Standardmaschinen gesteigert. Des Weiteren wird die High Dynamic Cell bei den IPTE Nutzentrennern eingesetzt. Die Erweiterung auf die gesamte Produktpalette wird sukzessive vorangetrieben.

Die Baureihe der High Dynamic Cell mit zwei Metern Höhe, drei Breiten (1 m, 1,5 m und 2 m) und drei Tiefen (1,5 m, 1,7 m, 2 m) ist je nach Anwendung und Kundenwunsch skalierbar. Die Zellen verfügen über eine modulare Bauweise mit hoher Steifigkeit. Neben Standardprozessen, wie beispielsweise Dispensen, Fräsen oder Bestücken, lassen sich auch viele Zusatzprozesse in die Produktions-Zellen integrieren. Weiterer Bestandteil ist eine optimierte Anordnung der Maschinen-Komponenten für eine verbesserte Bedienfreundlichkeit und Zugänglichkeit. So wird die Handhabung der Maschinen bei der Produktions-Umrüstung sowie im Service deutlich verbessert. Durch die Verwendung von mehr transparenten Gehäuseteilen entstanden Zellen, die wesentlich mehr Einblick in den Prozessablauf erlauben als bei der vorigen Bauform. Last, but not least, wurde auch die Transportierbarkeit der Zellen deutlich vereinfacht. Stabile Ösen an der Oberseite für Kräne sowie definierte Aufnahmen für Gabelstapler ermöglichen ein einfacheres Handling.