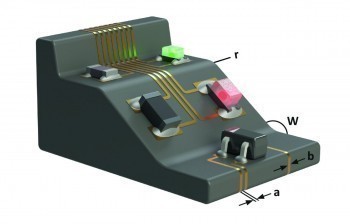

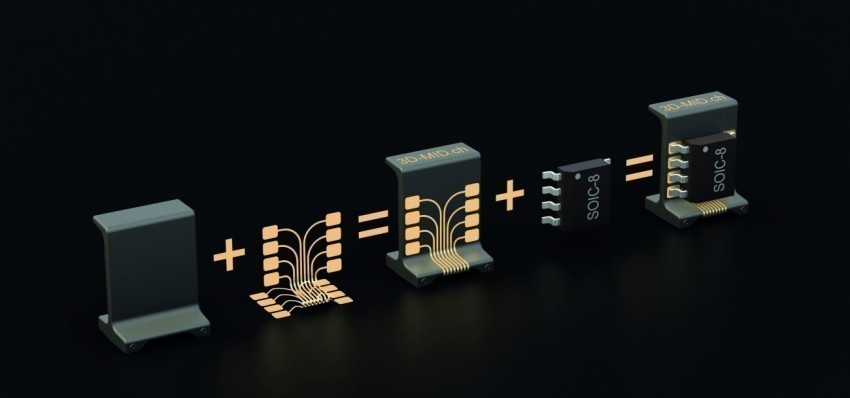

In der Einführung zu Teil 1, der als Kernthema Printed Electronics (PE) hatte, ging der Autor bereits auf einige grundlegende Dinge zu 3D-MID ein. Der Buchstabem M im Kürzel steht für viele für ‚Mechatronic' statt ‚Molded'. Tatsächlich wurde der ursprüngliche Begriff Molded Interconnect Devices laut [1] schon während des MID-Kongresses 2010 zu Mechatronic Integrated Devices umbenannt. Dennoch hält sich der Begriff Molded hartnäckig, was aus Sicht der Entstehungsgeschichte der 3D-MID an sich nicht verkehrt ist. Er spiegelte die Integration mechanischer und elektrischer Funktionenen in spritzgegossenen dreidimensionalen Grundkörpern wider, wird aber dem heutigen umfangreicheren Verständnis von 3D-MID nicht gerecht. In der Ursprungsform geht es um spritzgegossene Formteile aus thermoplastischen Materialien, auf denen mittels unterschiedlicher Techniken strukturierte Leiterbilder realisiert und passive als auch aktive Bauteile montiert werden (Abb. 1).

Abb. 1: Grundprinzip von 3D-MID [1]

Abb. 1: Grundprinzip von 3D-MID [1]

Geht man von MID als Mechatronic Integrated Devices aus, schließt das den Trend ein, dass diese Formteile auch aus anderen Materialien als Thermoplasten und mit anderen Verfahren als dem Spritzguss hergestellt werden können. Gleichzeitig kommt besser zum Ausdruck, dass mechanische und elektrische, aber auch andere wie beispielsweise sensorische, optische, fluidische und thermische Funktionalitäten eingearbeitet werden können. Allein die Aufzählung der Herstellungsverfahren für 3D-MID in [1] vermittelt einen Eindruck, wie differenziert sich diese in den letzten Jahren vorwärts entwickelt haben:

- 3D-Maske

- Laserresist oder Laserdirekt

- Flamecon

- Laserdirektstrukturierung (LDS)

- Primer – Tampondruck

- Formstempel

- 2K-Spritzguss

- Aerosol-Jet

- Konv. Flex-Folie

- Plasmadust

Trotzdem basieren die gängisten Herstellungsmethoden des Leiterbildes auf 3D-MID in ihren Kernschritten teilweise auf Verfahrensschritten, die auch in der klassischen Leiterplattenfertigung angewendet werden. Dazu zählen chemisch Kupfer, elektrolytisches Kupfer und Ätzprozesse. Automatisierte thermokinetische Auftragsverfahren wie Flamecon setzen allerdings auf hohe Temperaturen.

Beim Aerosol-Jet-Verfahren können sämtliche Lösungen, Pasten und Suspensionen als Schichtwerkstoffe verwendet werden (Leiter-, Halbleiter-, Widerstands- und Isolier-Materialien), deren Viskosität durch Verdünnung mit einem geeigneten Lösungsmittel an die Systemanforderungen angepasst werden kann. Dabei muss aber die Partikelgröße des Festwerkstoffs im nanoskaligen Bereich vorliegen. Damit sind in der Realisierung der elektrischen Schaltung gewisse Ähnlichkeiten mit Printed Electronics zu verzeichnen. Zur Aushärtung der Schichten wird aber oft auf gängige thermische Sinterprozesse zurückgegriffen.

Manche stecken Printed Electronics deshalb in eine gemeinsame ,Schublade' mit 3D-MID, was prinzipiell jedoch nicht richtig ist. Der Autor ist mit 3D-MID etwas besser vertraut als mit PE, weil er sich fachlich recht früh damit auseinandersetzen musste.

In beiden Produktrichtungen ist nur schwer zu ermitteln, wie viel Unternehmen sich weltweit wirklich mit deren Produktion befassen. Unter Zugrundelegung von Übersichten europäischer bzw. japanischer 3D-MID-Verbände schätzte der Autor, dass global etwa 50 Firmen 3D-MID-Produkte fertigen. Diese werden von einer wesentlich größeren Anzahl Zulieferern flankiert, die als Material-, Ausrüstungs- und Designdienstleister auftreten.

3D-MID-Markt

Bei der Einschätzung der Marktgröße von 3D-MID setzen sich dieselben Unklarheiten fort wie bei PE. Trotz zahlreicher Nachfragen auf internationalen Elektronikmessen wie JPCA oder electronica erhielt der Autor keine befriedigenden definitiven Antworten zum jährlichen Produktionsvolumen. Beispielsweise wurde für 3D-MID vermutet, dass der Wert irgendwo zwischen 500 Mio. und 1 Mrd. $ anzusiedeln sei. Im Gegensatz zu den vielen Angeboten von Marktanalysen zu Printed Electronics gibt es zu 3D-MID wenig analytisches Material. Bei der Suche nach solchem im Internet (Suchbegriff zum Beispiel 3D MID Trend Analysis bzw. Market Report) erscheinen fast nur Treffer zu 3D-Printing bzw. 3D-Printern. Das belegt aber, dass diese doch völlig anders ausgerichtete und nicht vergleichbare Technik inzwischen wesentlich mehr in die industrielle Nutzung bzw. in den privaten Gebrauch eingedrungen ist als 3D-MID. Auch die technologische und materielle Vielfalt des 3D-Printing scheint wesentlich größer zu sein als bei 3D-MID.

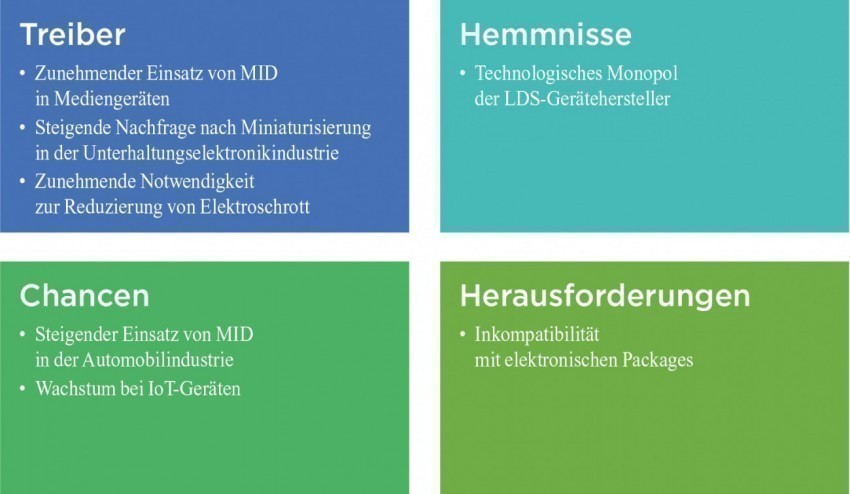

Abb. 2: Triebkräfte, Herausforderungen als auch Hindernisse in der Marktentwicklung von 3D-MID-Produkten [2]

Abb. 2: Triebkräfte, Herausforderungen als auch Hindernisse in der Marktentwicklung von 3D-MID-Produkten [2]

Manche Marktanalytiker wagen es, Voraussagen bis auf eine Stelle hinter dem Komma anzubieten. Beispielsweise setzte sich der Autor bereits 2016 in einem Kommentar in den Daily News damit auseinander, dass damals in einem Trendreport angegeben wurde, dass die Marktgröße für 3D-MID bis 2023 bei einem durchschnittlichen jährlichen Wachstum (CAGR) von 13,8 % auf voraussichtlich 629,5 Mio. $ steigen wird. Eine bis auf 0,5 Mio. $ genaue Voraussage bei dieser hohen Summe – das ist sehr beeindruckend! Falls diese Prognose mit einer Genauigkeit von 1 % eintrifft, verpflichtete sich der Autor damals, eine Erdnuss mit der Nase von New York nach San Francisco zu rollen – was genauso schwer zu erfüllen wäre.

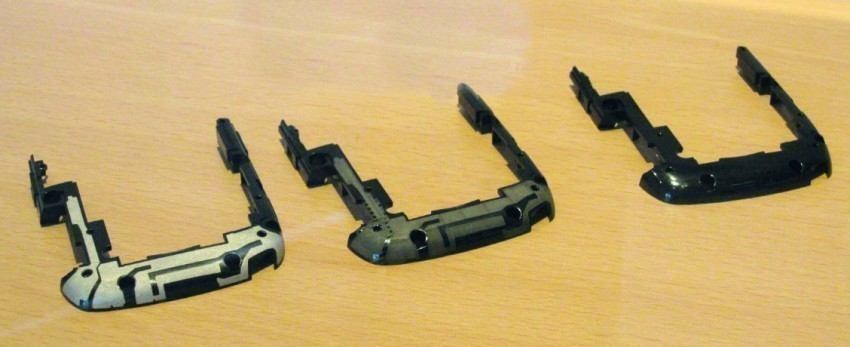

Abb. 3: 3D-MID-Antenne für ein Smartphone von Laser Micronic auf Basis der LDS-Technologie von LPKF

Abb. 3: 3D-MID-Antenne für ein Smartphone von Laser Micronic auf Basis der LDS-Technologie von LPKF

Eines der wenigen Marktforschungsunternehmen, die sich mit 3D-MID befassen, ist die indische Markets-andMarkets Research Private Ltd., welche auch eine Niederlassung in den USA in Northbrook (Illinois) hat. Auch sie geht nach dem vorn geschilderten Motto der überzogen exakten Angabe von Trendzahlen vor. Ein Beispiel: In ihrem Bericht Molded Interconnect Device (MID) Market, der die Zeitspanne 2017–2023 betrachtet, führt sie folgendes aus [2]:

Der globale MID-Markt wurde im Jahr 2017 auf 684,2 Mio. $ geschätzt und sollte 2018 894,1 Mio. \( erreichen. Bis 2023 wird er schätzungsweise auf 1798,3 Mio. \) steigen bei einer CAGR von 15,0 % während des Prognosezeitraums. Basisjahr für die Erhebungen ist 2017, die Prognosezeit 2018–2023. Innerhalb von sechs Jahren soll sich demnach der Umsatz etwa verdoppeln. Man weiß nicht, ob man über die Art der Genauigkeit der Zahlenangaben lachen oder sich ärgern soll.

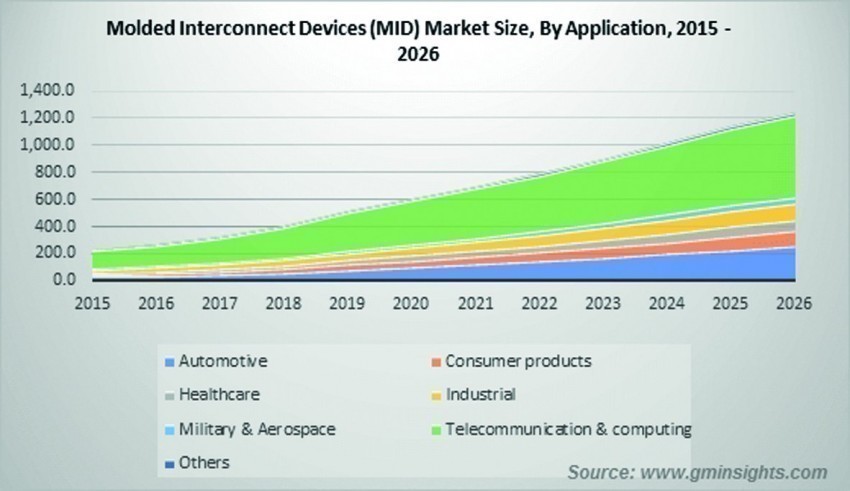

Abb. 4: Beispiele für Aussagen in der Marktanalyse von Global Market Insights für die Jahre 2020–2026 Als ein Grund für die rasche Vorwärtsentwicklung des 3D-MID-Marktes wurde damals gesagt, dass tragbare elektronische Geräte, die mehrere Funktionen in miniaturisierten kleinen Gehäusen bzw. Modulen aufweisen, an Bedeutung gewinnen, beispielsweise in Konsum- und Medizinelektronik. Um die Anforderungen der Miniaturisierung zu erfüllen, ist es zweckmäßig, mechanische und elektrische Systeme in einem kompletten Produkt zusammenzuführen. Dies kann mit Hilfe von MIDs erreicht werden.

Abb. 4: Beispiele für Aussagen in der Marktanalyse von Global Market Insights für die Jahre 2020–2026 Als ein Grund für die rasche Vorwärtsentwicklung des 3D-MID-Marktes wurde damals gesagt, dass tragbare elektronische Geräte, die mehrere Funktionen in miniaturisierten kleinen Gehäusen bzw. Modulen aufweisen, an Bedeutung gewinnen, beispielsweise in Konsum- und Medizinelektronik. Um die Anforderungen der Miniaturisierung zu erfüllen, ist es zweckmäßig, mechanische und elektrische Systeme in einem kompletten Produkt zusammenzuführen. Dies kann mit Hilfe von MIDs erreicht werden.

In einer Grafik nennt das Unternehmen Beispiele für Triebkräfte, Herausforderungen als auch Hindernisse (Abb. 2). Nicht nur die indische Marktanalytik-Firma Markets-andMarkets liefert übergenaue Marktzahlen, sondern auch das US-amerikanisch-indische Unternehmen Transparency Market Research. Es ist schwer festzustellen, ob es nun im Kern eine amerikanische oder indische Firma ist, denn sie hat zwei Büros: in Albany (USA) und in Pune (Indien) [3]. Der Begriff ‚Headquarter' erscheint nicht. Die Art der Zahlendarstellung spricht jedoch mehr für eine indische Firma. Transparency Market Research hat im August 2018 die Studie ‚3D Printed Electronics Market – Global Industry Analysis, Size, Share, Growth, Trends, and Forecast, 2018–2026' herausgebracht. In ihr wird 3D-MID als Untergruppe von 3D Printed Electronics behandelt. Die Ergebnisse dieser Studie sind nur schwer zu verwerten.

Zu gänzlich anderen, bescheideneren Zahlen kommt das US-amerikanische Marktanalytik-Unternehmen Global Market Insights Inc. (Selbyville, Delaware). Dessen 3D-MID-Marktprognose hat als Basisjahr 2019 und macht folgendeVoraussagen für die Zeitspanne 2020–2026 [4]:

Der 3D-MID-Markt überschritt im Jahr 2019 die Summe von 500 Mio. \(. Er wird 2026 einen Wert von 1,2 Mrd. \) oder mehr erreichen bei über 12 % CAGR zwischen 2020 und 2026. Ebenso wie bei MarketsandMarkets wird hier mit mindestens einer Verdopplung der Umsätze innerhalb von sechs Jahren gerechnet, allerdings einige Jahre später als bei den Indern und auch bei deutlich niedrigeren Werten. Beide Voraussagen sprechen aber für eine sehr hohe Entwicklungs- bzw. Penetrationsdynamik von 3D-MID.

Das starke Marktwachstum ist nach Meinung der Amerikaner auf die zunehmende Akzeptanz der elektromechanischen Funktionen von 3D-MID in Elektroniklösungen für recht unterschiedliche Branchen zurückzuführen, weil sich durch sie

- die Montagezeiten als auch Produktionskosten verringern

- die Schaltungsdichte erhöht und das Gewicht verringert

- die Einführung von 3D-MID in der Militärtechnik vereinfacht

- hohe Gestaltungsfreiheit ergibt.

Wie immer kommen diese deutlichen Unterschiede in den Zahlen der Prognosen der jeweiligen Marktforschungsfirmen u. a. dadurch zustande, dass

- die für die Analysen zur Verfügung stehende Datenbasis verschieden ist

- die Definition der zu berücksichtigenden Technologien und Komponenten als auch Anwendungsbranchen anders erfolgt

- die einbezogenen geografischen Regionen differieren.

Global Market Insights schreibt, dass MID eine hohe Zuverlässigkeit und eine niedrige Ausfallrate aufweisen, was dazu führt, dass weniger Hilfskomponenten benötigt werden und das wiederum zu einer relativen Reduzierung des Komplexitätsgrads der Systeme führt. Gemeint ist hier u. a., dass zur Realisierung einer bestimmten Funktion in einem Modul/Gerät/System weniger diskrete Zusatzbauteile erforderlich sind.

Diese Eigenschaften tragen zur steigenden Nachfrage beispielsweise in den Bereichen Automobil, Militär, Unterhaltungselektronik und Telekommunikation bei. Insbesondere in Mobiltelefonen lässt sich durch 3D-MID-Komponenten das Volumen reduzieren und eine effizientere Raumnutzung erreichen, beispielsweise durch eine interne MID-Antenne. Abbildung 3 zeigt ein Beispiel für die Entstehung einer 3D-MID-Antenne für ein Smartphone von Laser Micronic, hergestellt mittels der LDS-Technologie von LPKF.

Darüber hinaus bietet die 3D-MID-Technik den Vorteil, den ästhetischen Wert der Mobiltelefone durch ihre flexiblen Eigenschaften zu erhöhen. Zum Beispiel können die Beschichtungs- und Formungseigenschaften von MIDs genutzt werden, um die Produktvariation zu modifizieren und verschiedene Farben und Formen anzubieten. So ist zu erwarten, dass Mobiltelefone, Laptops und Tablets in den kommenden Jahren deutlichen Anteil am Vordringen der 3D-MID-Technik haben werden.

Abbildung 4 enthält einige herausgezogene Angaben der Studie, z. B. dass das Two-Shot Molding (auch 2k Mold bzw. Double Injection Molding genannt, deutsch Zweikomponenten-Spritzguss) bei den Herstellern im Jahr 2019 mit 55 % Anteil überwog und die Laser-Direkt-Strukturierung (LDS) mit 15 % Anteil noch weit ausbaubar ist. Beim Zweikomponenten-Spritzguss existiert eine Vielzahl von Varianten, auf die hier aus Platzgründen nicht detailliert eingegangen werden kann. Interessenten finden unter [1] mehr Informationen. Abbildung 5 widerspiegelt deutlich das unterschiedliche Eindringtempo der 3D-MID-Technik in einzelne Anwendungsbereiche im Prognosezeitraum.

Abb. 5: Unterschiedliches Eindringtempo von 3D-MID-Komponenten in die verschiedenen Anwendungsbereiche 2015–2026

Abb. 5: Unterschiedliches Eindringtempo von 3D-MID-Komponenten in die verschiedenen Anwendungsbereiche 2015–2026

Die Automobilanwendungen hielten 2019 einen Marktanteil von 16 % und werden bis 2026 ein Wachstum von rund 16 % verzeichnen. Dieses ist auf den zunehmenden Einsatz von 3D-MID-Komponenten in einer Vielzahl von Automobilanwendungen zurückzuführen, darunter Bremssensoren, Lenkradnaben, Beleuchtung und Positionssensoren. Den größten Zuwachs werden allerdings Anwendungen in der Telekommunikation und Computertechnik aufweisen, wie bereits vorn zu Smartphones aufgeführt.

In der Marktanalyse von Global Market Insights wird demonstriert, wie vielfältig die Triebkräfte für den Vormarsch der 3D-MID-Technik sind:

- Rasche Verbreitung von Wearables in den USA

- Günstiges regulatorisches Szenario für die Reduzierung von Elektronikschrott in der Europäischen Union

- Hohe Nachfrage aus der Automobilindustrie in Deutschland, Frankreich, Italien

- Steigende Nachfrage nach Smartphones im asiatisch-pazifischen Raum

- Wachstum der Halbleiterfertigungsindustrie in China, Südkorea, Taiwan.

Abb. 6: Basisschritte des LPKF-LDS-Prozesses. Bild: LPKFVergleicht man jedoch die Zahlen, die von Markets-andMarkets und Global Market Insights für die Entwicklung des 3D-MID-Marktes bis 2023 (MarketsandMarkets) bzw. 2026 (Global Market Insights) genannt werden, mit den laut Teil 1 dieses Beitrags für Printed Electronics erwarteten Umsatzzahlen, liegen Welten dazwischen. Printed Electronics wird 2026 bereits ein deutlich Mehrfaches des Produktionswertes von 3D-MID aufweisen, klassische Leiterplatten (starre, flexible als auch starr-flexible) kommen auf ein Vielfaches. Setzt man 3D-MID-Produkte in Relation zu Printed Electronics und zu klassischen Leiterplatten, werden erstere auf lange Zeit gesehen ein relatives Nischenprodukt bleiben. Dafür spricht auch, dass manche Produkte der Printed Electronics zukünftig durchaus zu Konkurrenten von Produkten des 3D-MID-Bereiches werden könnten und diesen ihren Rang ablaufen. ,Schuld daran' könnten unter anderem die nicht umweltfreundlichen chemischen und hochthermalen Prozesse der heutigen PCB-Fertigung sein, die ja teilweise auch in der 3D-MID-Produktion Anwendung finden.

Abb. 6: Basisschritte des LPKF-LDS-Prozesses. Bild: LPKFVergleicht man jedoch die Zahlen, die von Markets-andMarkets und Global Market Insights für die Entwicklung des 3D-MID-Marktes bis 2023 (MarketsandMarkets) bzw. 2026 (Global Market Insights) genannt werden, mit den laut Teil 1 dieses Beitrags für Printed Electronics erwarteten Umsatzzahlen, liegen Welten dazwischen. Printed Electronics wird 2026 bereits ein deutlich Mehrfaches des Produktionswertes von 3D-MID aufweisen, klassische Leiterplatten (starre, flexible als auch starr-flexible) kommen auf ein Vielfaches. Setzt man 3D-MID-Produkte in Relation zu Printed Electronics und zu klassischen Leiterplatten, werden erstere auf lange Zeit gesehen ein relatives Nischenprodukt bleiben. Dafür spricht auch, dass manche Produkte der Printed Electronics zukünftig durchaus zu Konkurrenten von Produkten des 3D-MID-Bereiches werden könnten und diesen ihren Rang ablaufen. ,Schuld daran' könnten unter anderem die nicht umweltfreundlichen chemischen und hochthermalen Prozesse der heutigen PCB-Fertigung sein, die ja teilweise auch in der 3D-MID-Produktion Anwendung finden.

Persönliche Erfahrungen mit 3D-MID

Der Autor war Anfang der 1980er Jahre beteiligt an der MID-Entwicklung der US-amerikanischen Firma PCK Technology, wo er damals beschäftigt war. Für eine einfache Schaltung wurde ein 2-Schuss-Formungsprozess angewendet. Als aber die Komplexität der Schaltungen wuchs, erwies sich deren Design zunehmend als ein Albtraum. Sobald sie jedoch entworfen und die beiden Teile erfolgreich geformt waren, zeigte sich die anschließende Verkupferung als ein Kinderspiel. Alles, was man tun musste, war, die zu plattierenden Teile in einen Korb zu legen und sie in ein stromloses Kupferbeschichtungsbad zu tauchen. Ein Großteil der MID wird heute durch Laserbelichtung (Laser Direct Imiging, LDS) hergestellt. Dies wird nach Auffassung des Autors in Zukunft auch der Haupttrend sein. Ebenso sieht er den Marktanteil des S-Short-Moulding mit etwa 80 % als realistisch an.

Kodak nahm damals eine Lizenz von PCK Technology und produzierte in einer kleinen Tochtergesellschaft einige Jahre lang MID. Deren Design war schwierig und der Preis der 3D-MID-Module viel höher als bei normalen Leiterplatten für dieselbe Funktion. Die dreidimensionale Montage erwies sich ebenfalls als problematisch. Es besteht kein Zweifel, dass MID ihren Platz auf dem Leiterplattenmarkt haben werden, aber die Prognose der Größe in sieben Jahren ist aus seiner Sicht ziemlich schwierig.

Ein paar Kollegen der PCK Technology Division der Kollmorgen Corporation (eine Ausgliederung der Forschungs- und Entwicklungsabteilung der Photocircuits Corporation), wo der Autor von 1975 bis 1990 arbeitete, entwickelten die 2-Shot-Methode. PCK war der World Champion der volladditiven (chemischen) Galvanobeschichtung, genannt CC-4. Das 2-Shot Molding basierte auf dieser additiven Beschichtung.

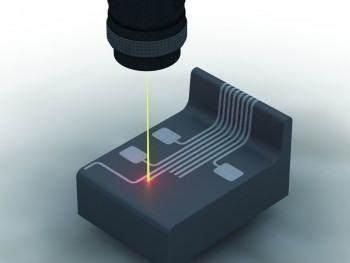

Abb. 7: Einsatz der Laser-Direktstrukturierung zur Leiterbilderzeugung (LDS) Die erste Form wird mit thermoplastischen Pulvern hergestellt, in denen Pd dispergiert ist. Dann fertigt man das zweite Formteil mit einem Kunststoff ohne Pd, der den ersten Teil abdeckt, in dem keine Leiterbahnen geformt werden sollen. Anschließend werden die fertigen Formteile einer Permanaganatlösung ausgesetzt, um das erste Formteil zu aktivieren, das dann für die anschließende stromlose Verkupferung aufnahmefähig wird.

Abb. 7: Einsatz der Laser-Direktstrukturierung zur Leiterbilderzeugung (LDS) Die erste Form wird mit thermoplastischen Pulvern hergestellt, in denen Pd dispergiert ist. Dann fertigt man das zweite Formteil mit einem Kunststoff ohne Pd, der den ersten Teil abdeckt, in dem keine Leiterbahnen geformt werden sollen. Anschließend werden die fertigen Formteile einer Permanaganatlösung ausgesetzt, um das erste Formteil zu aktivieren, das dann für die anschließende stromlose Verkupferung aufnahmefähig wird.

Dieses 2-Shot-Molding gab man später auf, da die Kosten für das Werkzeug zu hoch waren und es sich nicht für das erforderliche komplexe Werkzeugdesign eignete. Bei all den guten Dingen, die über das 3D-MID-Verfahren gesagt werden, gibt es ein Problem, nämlich die Kosten für die Form. Wenn die Anzahl der benötigten 3D-MID-Module nicht Hunderttausende erreicht, machen die Werkzeugkosten 3D-MID unwirtschaftlich.

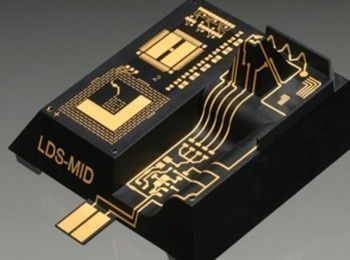

3D-MID auf Basis von LDS

Das deutsche Unternehmen LPKF Laser & Electronics AG hatte die Idee der Laserdirektstrukturierung (LDS) [5]. LDS ist heute das wichtigste 3D-MID-Verfahren. Die Firma stellt auf allen erdenklichen Messen aus, so auch zur electronica, productronica und zur JPCA-Show in Tokio. Abbildung 6 zeigt die wesentlichen vier Grundschritte des LPKF-LDS-Prozesses, Abbildung 7 die Laserstrukturierung.

- Schritt 1: Die laserstrukturierbaren Formteile werden im Einkomponentenspritzguss aus handelsüblichem, mit Additiven versehenem Kunststoff hergestellt.

- Schritt 2: Der IR-Laserstrahl strukturiert selektiv das leitende Muster. Das thermoplastische Material wird durch die Laserenergie aktiviert. Durch eine physikalisch-chemische Reaktion entstehen metallische Kerne – das ist der Aktivierungsprozess. Zusätzlich zur Aktivierung bildet der Laser eine mikroraue Oberfläche, auf der sich das Kupfer bei der Metallisierung fest verankert.

- Schritt 3: Die Metallisierung von LDS-Teilen beginnt mit einem Reinigungsschritt. Es folgt ein additiver Leiteraufbau in stromlosen Kupferbädern, typischerweise in der Größenordnung von 8 bis 12 μm/h. Abschließend erfolgt meist ein stromloser Auftrag von Nickel und einer dünnen Goldschicht. Anwendungsspezifische Beschichtungen wie Sn, Ag, Pd/Au, OSP etc. können in diesem Prozess ebenfalls aufgebracht werden. Die feinsten Leiterstrukturen sind dabei weniger als 100 µm breit.

- Schritt 4: Viele laseraktivierbare Kunststoffe mit hoher Wärmebeständigkeit wie LCP, PA 6/6T oder PBT/PET-Blend sind reflowlötfähig und damit kompatibel zu Standard-SMT-Prozessen. Für den Lotpastenauftrag ist das Dispensen der Standardprozess, wenn unterschiedliche Höhenlagen erreicht werden müssen. Es gibt eine Reihe von Anbietern von technischen Lösungen für die dreidimensionale Bestückung.

Mit der LPKF-LDS-Technologie lassen sich zuverlässige Durchkontaktierungen herstellen, um die Oberflächen von MIDs zu verbinden. Dies erweitert die Möglichkeiten des Layouts. Abbildung 8 demonstriert die Eckparameter von 3D-MID, wie sie bei Harting erreicht werden:

- Minimalwert für Abstände zwischen den Leiterbahnen (a): 50–150 μm

- Minimale Breite der Leiterbahnen (b): 50–150 μm

- Radius (r): 0,2 mm

Im Gegensatz zu klassischen Leiterplatten zählt zu den großen Vorteilen von 3D-MID aus Umweltsicht, dass sie aus recycelbaren Thermoplasten hergestellt werden und besser zu entsorgen sind.

Zu den Vorteilen gehört inzwischen, dass auch große Bauteile im LDS-Verfahren herstellbar sind, beispielsweise mit LPKF Fusion3D 1500 (Abb. 9). Der Arbeitsbereich der Maschine beträgt max. 2 x 400 mm x 78 mm x 80 mm (L x B x H). Das Scan-Feld der Bearbeitungseinheit ist 160 x 160 x 80 mm.

Die Initialkosten für 3D-MID werden als relativ gering angesehen. Ausgestattet mit den neuesten Komponenten und einem hochwertigen Rundschalttisch, lassen sich mit der LPKF-Maschine Fusion3D 1200 Klein-, Mittel- und Großserien von 3D-Schaltungsträgern besonders wirtschaftlich produzieren.

Zulieferer und Hersteller

Die meisten Zulieferer für 3D-MID-Produktion als auch die Hersteller selbst sind beispielsweise in Deutschland und Japan in entsprechenden Interessenverbänden organisiert: www.3dmid.de bzw. www.jmid.gr.jp. Die Japan MID Association wurde im März 2020 als neue Organisation reformiert. Im März 2020 nahm der der deutsche 3D-MID-Verband seine neue Internetseite in Betrieb und im Sommer 2020 veröffentlichte er unter www.unserebroschuere.de/3dmid eine neue 20-seitige Imagebroschüre.

Er hat seinen Sitz in Nürnberg und umfasst nach eigenen Angaben 99 Mitglieder. Bei ihnen handelt es sich um eine Mischung aus 3D-MID-Produzenten, Material- und Maschinenherstellern, Anwendern und F&E-Einrichtungen. Etwa ein Drittel scheint sich mit MID-Fertigung zu befassen. BMW, Denso, Fiat-Chrysler, Daimler, Continental etc. sind Mitglieder aus der Automobilindustrie. Fünf Fraunhofer-Institute sind im Verzeichnis aufgeführt. Die Universität Erlangen (FAPS) als wesentlicher Ursprungsort für 3D-MID-Technologie spielt eine zentrale Rolle bei den F&E-Aktivitäten.

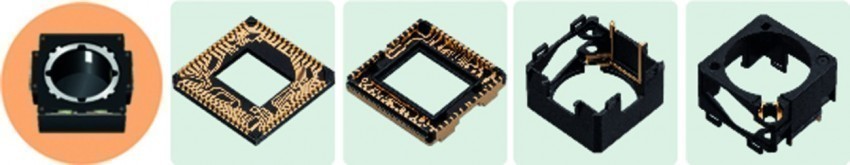

Abb. 11: Entstehung der 3D-MID-Bauteilträger von Harting als Ersatz für flexible Schaltungen

Abb. 11: Entstehung der 3D-MID-Bauteilträger von Harting als Ersatz für flexible Schaltungen

Zu den Produzenten gehört auch die Hahn-Schickard-Gesellschaft für angewandte Forschung e. V. Neben Forschung/Entwicklung umfasst das Angebot derselben auch die Herstellung von kleineren und mittleren Serien sowie die Überleitung in die Großserienfertigung [6]. Für das Rapid Prototyping von 3D-MID hat die Gesellschaft zwei Prozessketten entwickelt.

Weitere an 3D-MID beteiligte Firmen sind laut den Übersichten der Fachverbände bspw.: Zuken, Eagle, MID Solutions, Keeling & Walker, Ensinger Plastics, IBL, MacDermid Alpha, Mitsubishi Engineering Plastic, Teprosa, Sankyo Chemical, Panasonic, Johnan Corporation, Molex, MacDermid, Kato Precison.

Nachfolgend sollen einige Firmen hervorgehoben werden. Harting Mitronics ist der größte Produzent von 3D-MID außerhalb Asiens und fertigt diese in seinem Werk in Biel/Schweiz. Merkwürdig ist nur, dass Harting dafür angeblich lediglich um 20 Mitarbeiter beschäftigt. Auf Youtube kann man sich mehrere Videos aus der Fertigung ansehen. Es werden Hochleistungs-Lasersysteme mit drei parallel arbeitenden Lasern eingesetzt, die jeweils um 45 Grad versetzt angeordnet sind. Durch die zusätzliche Drehachse können Bauteile durch den Laser gleichzeitig von allen Seiten in 360 Grad bearbeitet werden. Dadurch werden flexible geometrische Formen möglich, etwa wie bei Reflektorschalen oder für LED-Leuchten. Trotz der geringen Leiterbahnstärke von 16 bis 20 μm eignen sich die Leiterbahnen für anspruchsvolle Automotive-Komponenten oder für Anwendungen mit Stromstärken bis zu 10 A wie zum Beispiel für Heizwendeln bei Kameras, die ein Beschlagen der Optik verhindern. Harting soll der einzige 3D-MID-Produzent weltweit sein, der über ein Lasersystem mit drei Feinfokus-Optiken von 50 μm verfügt.

Abb. 14: Dental Tool von Laser Micronics

Abb. 14: Dental Tool von Laser Micronics

Teprosa als mittelständisches Technologieunternehmen in Magdeburg ist in den Bereichen 3D-MID, Testen und Prüfen elektromechanischer Baugruppen sowie Laser-Feinbearbeitung tätig. Es sieht sich als Komplettanbieter für 3D MID: Spritzguss, LDS, Metallisierung, Bestückung. Die Johnan Corporation (Kyoto, Japan) gibt an, dass sie 3D Mounter von Yamaha einsetzt und mit ihnen minimale Chipmaße von 0402 verarbeitet. Die Platziergenauigkeit liegt bei minimal 40 µ und die Pitchweite bei 80 µm. Dieselben Montagewerte werden für 2D-SMT-PCB angegeben. Zuken stellt die Designtools für 3D-MID bereit, das Nürnberger Unternehmen Neotech AMT GmbH mit PJ 15X eine Maschine für ökonomisches Rapid Prototyping.

Die japanischen Leiterplattenhersteller CMK und Kyoden scheinen an 3D-MID interessiert zu sein. Jedoch sind sie bezüglich genauerer Auskünfte sehr zugeknöpft. Daher ist es selbst für diesen Autor unmöglich, den Produktionsumfang von 3D-MID in Japan zu erfahren. Taiyo Ink bewirbt Photo-Löt-Resiste für 3D-Strukturen.

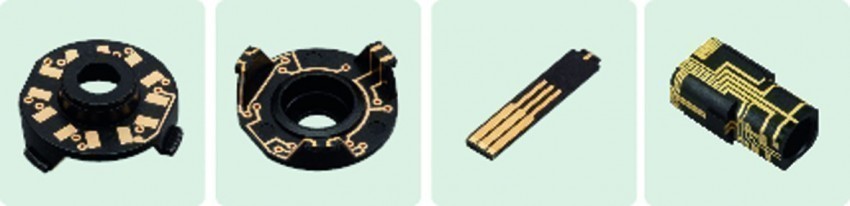

Produktbeispiele

Die meisten Hersteller zeigen jedes Jahr auf der JPCA-Show und auch zur electronica München die gleichen Muster. Handy-Antennen sind die am meisten beworbenen MID-Produkte. Daneben werden einige Automobil- und Medizintechnik-Anwendungen ausgestellt. Wie bereits erwähnt, ist das Spritzgießwerkzeug jedoch nicht billig. Um den Kostenvorteil zu rechtfertigen, muss die Stückzahl für jedes Teil daher viel mehr als 100 000 betragen.

Die Abbildungen 10 bis 19 zeigen Muster, die der Autor auf verschiedenen Messen aufgenommen bzw. den Websites der Hersteller entnommen hat. Darunter sind aber auch Neuigkeiten.

Harting hat beispielsweise im Mai 2020 eine neue 3D-MID-Lösung vorgestellt, in der standardisierte 3D-MID-Bauteilträger in manchen Fällen die Funktion von flexiblen Leiterplatten übernehmen können (Abb. 10 und 11). Die Bauteile werden anstelle auf Flexcircuits als Zwischenträger auf diese 3D-MID-Träger montiert und können in Bestückungsautomaten auf Leiterplatten vollautomatisch bestückt werden. Die 3D-MID-Bauteilträger dienen so als Bindeglied zwischen Bauteil und starrem PCB.

Abb. 16: 3D-MID-Module von Panasonic für den Medizingeräte- und Kamerasektor

Abb. 16: 3D-MID-Module von Panasonic für den Medizingeräte- und Kamerasektor

Die Abbildungen 12, 13 und 14 enthalten Beispiele für Exponate von der electronica. LPKF bietet unter der Marke Laser Micronics Dienstleistungen rund um die Mikromaterialbearbeitung mit dem Laser an.

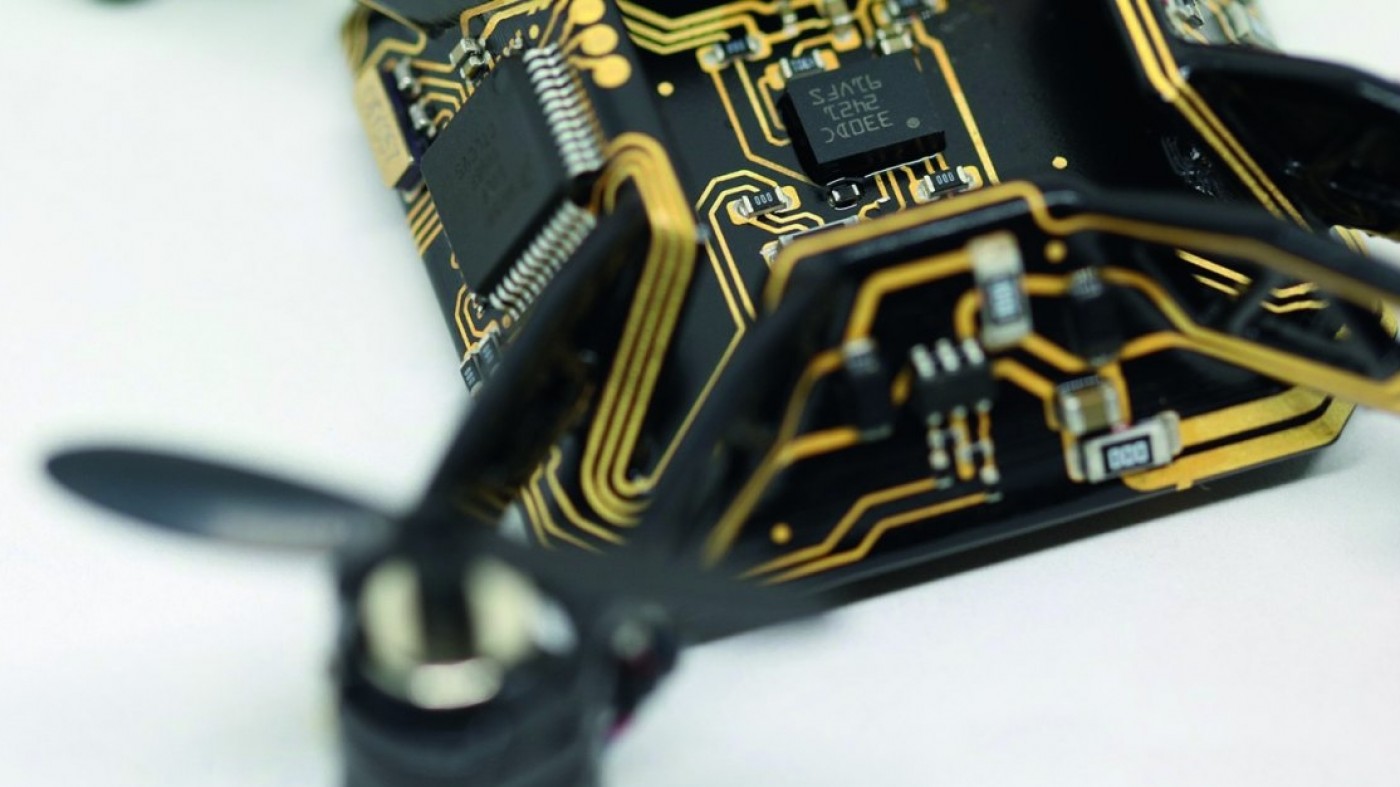

Schon zur productronica 2017 stellte das Magdeburger Unternehmen Teprosa auf dem 3D-MID-Gemeinschaftsstand eine kleine Drohne aus, die die Möglichkeiten dieser Technologie anschaulich demonstrierte (Abb. 15). Die japanischen Unternehmen Kyoden und Johnan zeigten ebenfalls in 3D-MID-Technik hergestellte Drohnen (Abb. 17). Diese Geräte scheinen besonders beliebt zu sein für die Demonstration der technischen Möglichkeiten der 3D-MID-Technik. Daneben sind aber nicht die vielen praktischen Anwendungsmöglichkeiten zu vergessen, die mit beispielhaften 3D-Modulen von Panasonic bzw. Molex Japan für Geräte im Medizin- und Kamerasektor belegt werden können (Abb. 16, 18, 19). Molex Japan kombinierte 3D-MID-Technologie mit LDS-Antennen-Know-how, um geschirmte, integrierte Fine Pitch 3D-Schaltungen in einem einzigen Modul für medizinische Geräte und andere Anwendungen mit hoher Komponentendichte zu ermöglichen.

Übersetzung, Bearbeitung und Ergänzung: Dr. Hartmut Poschmann

Referenzen:

[2] www.marketsandmarkets.com/Market-Reports/molded-interconnect-device-market-150539319.html

[3] www.transparencymarketresearch.com/3d-printed-electronics-market.html

[4] www.gminsights.com/industry-analysis/molded-interconnect-devices-MID-market

[5] www.lpkf.com

[7] www.teprosa.de

[8] www.harting.com/3D-MID/en-gb/news/product/component-carrier-now-replacing-flexible-pcb