Der Prozess zur Herstellung elektronischer Baugruppen und Geräte umfasst unterschiedlichste Verfahren. Die eingesetzten Technologien zum Bestücken, Löten, Bonden, Kleben, Markieren, Vergießen, Einpressen, Schrauben, Trennen etc. haben eines gemeinsam: dabei entstehen luftgetragene Schadstoffe bzw. Partikel, die erhebliche Auswirkungen auf Personen, Fertigungsequipment und Produkte haben können. Wenn Elektronikbaugruppen damit kontaminiert werden, kann dies zu einem teilweisen oder gar kompletten Ausfall der Funktionalitäten führen.

Orientierung, was angestrebt wird und wie dies überwacht werden kann, bieten u. a.:

- TA Luft (Technische Anleitung zur Reinhaltung der Luft)

- VDA Band 19 Teil 1 Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile

- VDA Band 19 Teil 2 Technische Sauberkeit in der Montage – Umgebung, Logistik, Personal und Montageeinrichtungen

- ZVEI-Leitfaden Technische Sauberkeit in der Elektrotechnik

Warum Absaugen und Filtern?

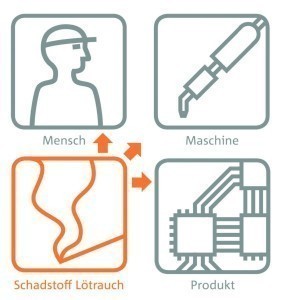

Luftgetragene Schadstoffe sind eine Zusammensetzung von Partikeln unterschiedlicher Größe und Zusammensetzungen mit wiederum unterschiedlichen chemischen und physikalischen Eigenschaften. Am Beispiel Lötrauch wird deren Einfluss auf ihre Umgebung aufgezeigt. Abb. 1: Die dreifache Schadenswirkung von Lötrauch auf Mensch, Maschine und Produkt

Abb. 1: Die dreifache Schadenswirkung von Lötrauch auf Mensch, Maschine und Produkt

Lötrauch besteht vor allem aus Zersetzungsprodukten von Flussmitteln, Lötwerkstoffen und Rückständen von Reinigungsmitteln, die sich zu klebrigen Aerosolen verbinden können. Diese haben nicht nur negativen Einfluss auf die Gesundheit des Personals sondern können fest haftende Schmutzschichten bilden und so Produktionsanlagen verunreinigen, was die Fertigungsqualität nachhaltig negativ beeinflusst. Wenn etwa gefertigte elektronische Baugruppen mit klebrigen Stäuben kontaminiert werden, kann dies zu Korrosion der Leiterbahnen führen, was in einen teilweisen oder sogar kompletten Ausfall der Funktionalitäten resultieren kann.

Luftgetragene Schadstoffe werden prinzipiell nach Partikelgrößen unterteilt. Diese Klassifizierung fokussiert primär den Einfluss der Emissionen auf den menschlichen Organismus. So werden luftgetragene Schadstoffe nicht nur dahingehend differenziert, ob sie hirn-, nerven- oder atemwegsschädigend sind, sondern ob sie einatembar (E-Fraktion) oder alveolengängig (A-Fraktion) sind. Hierzu gibt es gesetzliche Grenzwerte gemäß DIN EN 481. Diese liegen nach TRGS (Technische Regel für Gefahrstoffe) 900 für die E-Fraktion bei 10 mg/m³ und für die A-Fraktion bei 1,25 mg/m³.

Laut den gesetzlichen Bestimmungen der TA Luft (Technische Anleitung zur Reinhaltung der Luft) darf eine Gesamtstaub-Massenkonzentration inkl. Feinstaub von maximal 20 mg/m³ vorliegen. Dies gilt allerdings nur für gesundheitlich unbedenkliche Stäube und beinhaltet nicht die sogenannten KMR-Stoffe (karzinogen, mutagen, reproduktionstoxisch).

Luftschadstoffe und ihre optimale Filtration

Luftgetragene Schadstoffe treten an unterschiedlichsten Stellen der Elektronikfertigung auf.

Im Lötrauch: Im Fertigungsprozess werden zum größten Teil sogenannte Weichlötverfahren eingesetzt, u. a. Wellen-, Reflow-, Dampfphasen-, Laser- oder Handlöten. Dabei entsteht eine Vielzahl an Gefahrstoffen, z. B. organische Zinnverbindungen, Chlorwasserstoff, Formaldehyd, Acetaldehyd, Acrylaldehyd oder Butyraldehyd. Folgende Lötrauchkonzentrationen wurden beim Handlöten ermittelt:

- Konzentration bei bleihaltigem Lot: ca. 1 mg/m³

- Konzentration bei bleifreiem Lot: ca. 1,3 mg/m³

Anteil und Mengen dieser Verbindungen sind abhängig von der Zusammensetzung des Lotes sowie der Löttemperatur.

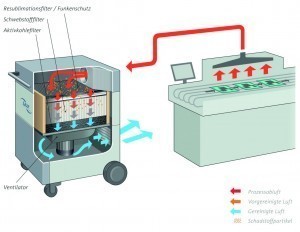

Bedingt durch die Kombination der Schadstoffe im Lötrauch kommen zur optimalen Abscheidung Kombinationsfilter zum Einsatz. Diese bestehen aus Resublimationsfilter, Partikelfilter in mehreren Stufen sowie Adsorptionsfilter.

Bei größeren Wellenlötanlagen erfolgt eine getrennte Filtration der Abluft von Fluxer und Lötwelle. Bei der Verwendung von lösemittelhaltigen Flussmitteln werden Ventilatoren mit Ex-Ausstattung eingesetzt, um Explosionen oder Brände zu vermeiden. Abb. 2: Partikelarten und -größen im Vergleich

Abb. 2: Partikelarten und -größen im Vergleich

Gase und Dämpfe: Sie entstehen u. a. beim Bedrucken, Vergießen, Lackieren, Kleben, Reinigen. Typische dabei auftretende Schadstoffe sind Isopropanol, Toluol, Säuren, Butanol oder Harze.

Die Ermittlung der relevanten Stoffdaten erfolgt über das jeweilige Sicherheitsdatenblatt. Nach dem Resultat wird die Art der Filtration festgelegt, wobei in diesem Fall Sorptionstechnologien, d. h. Adsorption mittels Aktivkohle oder Chemisorption mittels chemisch veränderten Adsorbens eingesetzt werden. Das Sicherheitsdatenblatt gibt zudem Auskunft über die Explosionsgrenzwerte. Sollte die untere Explosionsgrenze nicht sicher unterschritten werden, müssen wiederum Ex-Ventilatoren in der Absauganlage verwendet werden.

Stäube: Sie entstehen in der Elektronikfertigung etwa beim Trennen, Fräsen, Schleifen, Polieren oder Umfüllen. Typische auftretende Schadstoffe sind dabei Grobstaub, Feinstaub und Gerüche. Trockene Stäube werden in der Regel mittels Patronenfilteranlagen abgeschieden. Die Filterpatronen können abgereinigt und somit über einen relativ langen Zeitraum eingesetzt werden. Alle Stäube sind vor ihrer Absaugung und Filtration auf Brennbarkeit zu prüfen, da in diesem Fall Ex-Anlagen eingesetzt werden müssen, um dem Arbeits- und Explosionsschutz gerecht zu werden.

Laserrauch: Er entsteht vor allem beim Beschriften/Markieren, Trennen, Entschichten oder Strukturieren. Typische Schadstoffe sind dabei zum Teil nanoskalige Partikel aber auch Aerosole und Gase.

Bei der Laserbearbeitung findet durch Pyrolyse, Oxidation, Reduktion bzw. Polymerisation eine Materialumwandlung statt. Dies erfordert spezielle Filterkombinationen. Darüber hinaus wird die Zusammensetzung des Laserrauches durch die Art der Laserquelle und vom Energieeintrag bestimmt.

Bedingt durch die Kombination der Schadstoffe im Laserrauch kommen größtenteils Kombinationsfilter zum Einsatz. Diese bestehen - wie schon bei der Lötrauchabsaugung – aus Resublimationsfilter, Partikelfilter in mehreren Stufen sowie Adsorptionsfilter.

Auf Grund der Verschiedenheit des Laserrauches werden die Filter-Geometrien und deren Stufungen dem Anwendungsfall angepasst. Auch abreinigbare Filtersysteme kommen zum Einsatz. Dabei wird durch Zugabe von Filterhilfsmitteln die Abscheidequalität und somit Filtrationsleistung erhöht. Abb. 3: Absauganlage mit Kombinationsfilter zur Abscheidung von Lötrauch

Abb. 3: Absauganlage mit Kombinationsfilter zur Abscheidung von Lötrauch

Erfassung der Luftschadstoffe

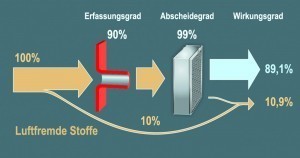

Ein wichtiger Aspekt bei der Luftreinigung ist die Erfassung der Luftschadstoffe. Diese erfolgt in der Regel über Absaugarme mit jeweils montiertem Erfassungselement. Größe und Art werden dabei durch die Schadstoffe selbst, deren Thermik und andere Luftbewegungseinflüsse bestimmt. Abb. 4: Hohe Erfassungs- und Abscheidegrade erhöhen die Luftreinigungsleitung einer Filteranlage

Abb. 4: Hohe Erfassungs- und Abscheidegrade erhöhen die Luftreinigungsleitung einer Filteranlage

Die Höhe der Erfassungsgrades und des Abscheidegrades sind entscheidend für den Wirkungsgrad bzw. die Filtrationsleistung der jeweiligen Absauganlage.

Dabei ist die Nähe zur Emissionsquelle von entscheidender Bedeutung – je näher, desto besser. Nicht nur, um den Großteil aller Partikel zu erfassen, bevor diese sich ausbreiten können, sondern auch, um den ökonomischen Aufwand zu minimieren. Es gibt die Faustregel, dass bei doppeltem Abstand zwischen Emissionsquelle und Erfassungselement es der mindestens vierfachen Ansaugleistung des Absaug- und Filtersystems bedarf.

Der Einsatz des optimalen Erfassungselements, Absaugarmes oder Absaugschlauchs ergibt sich aus der Anwendung selbst. In Fertigungslinien werden Absaug- und Filteranlagen oftmals direkt in Bearbeitungsanlagen, z. B. Lasermarkierer oder Lötsystem, integriert. Die Schadstofferfassung erfolgt demnach im abgekapselten System und dient vor allem dem Schutz der Anlage selbst sowie dem Produkt.

An Handarbeitsplätzen bieten sich unterschiedliche Varianten an. So kann ein Filtergerät als zentrale Absaugung eingesetzt werden. Dabei sind die jeweiligen Arbeitsplätze mit Erfassungselementen bestückt, die über Rohre oder Schläuche mit der Anlage verbunden sind. Über Drosselklappen wird der Abluftstrom aktiviert bzw. deaktiviert.

Je nach anfallender Schadstoffmenge kann auch jeder einzelne manuelle Arbeitsplatz mit jeweils einer Absauganlage ausgestattet werden. Hier kommen primär mobile Anlagen zum Einsatz, die sich vor allem bei wechselnden Arbeitsplätzen anbieten.

Individuelle Auslegung

In der Elektronikfertigung sind zwar viele Verfahren standardisiert, doch die Vielfalt der eingesetzten und zu bearbeitenden Materialien bedingt oftmals eine individuelle Analyse der Schadstoffsituation. Die Verwendung von unterschiedlichen organischen, anorganischen oder toxischen Stoffen bis hin zur Verwendung von Edelmetallen, deren Recycling bei der Filterauswahl beachtet werden muss, sind nur einige Beispiele für das ‚normale Unnormale'. Hier stellen Standardlösungen keine Hilfe dar. Die jeweilige Fertigungssituation muss individuell bewertet und eine entsprechende Sonderlösung konzipiert werden.

Neben der Absaug- und Abscheideleistung einer Filteranlage kommen zudem weitere Parameter wie Lautstärke, Robustheit oder Platzbedarf ins Spiel. Denn auch bei reiner Luft möchten die Mitarbeiter und Mitarbeiterinnen nicht bei ihren täglichen Aufgaben gestört oder behindert werden.