Aufgrund der immensen Bedeutung von Lötstellen für die ordnungsgemäße Funktion einer Baugruppe ist deren Überprüfung bezüglich Qualität und Zuverlässigkeit unerlässlich. Zur Qualitätskontrolle oder Fehleranalyse stehen verschiedene Methoden auf Basis moderner Technologien zur Verfügung.

Zunächst zu den zerstörungsfreien Prüfungen, die eine Weiterverwendung des Prüflings erlauben oder im Nachgang zusätzliche, auch zerstörende, Prüfungen ermöglichen. Die einfachste ist die visuelle Inspektion. Äußerlich erkennbare Defekte oder im Kontext der Qualitätskontrolle auch ,Merkmale', können häufig leicht erkannt und mit etwas Erfahrung auch interpretiert werden. Eine offene Verbindung oder nicht aufgeschmolzene Lotpaste können beispielsweise meist schon mit bloßem Auge oder unter Zuhilfenahme einfacher Hilfsmittel wie beispielsweise einer Lupe oder einem Fotoapparat mit Zoom-Funktion erkannt werden. Mittels Mikroskop oder Endoskop lassen sich dann auch kleinere oder schwer zugängliche Auffälligkeiten wie Beschädigungen, Risse oder Fremdkörper auf der Oberfläche darstellen. Zur Bewertung der Lötstellen und auch anderer Strukturen einer Leiterplatten-Baugruppe empfiehlt sich die IPC-A-610-Richtlinie. Diese befasst sich mit vielen typischen Eigenschaften von Baugruppen und zielt einerseits darauf, eine zuverlässige Baugruppe freizugeben, andererseits auch unnötige Reparaturen oder Verschrottung wegen unkritischer ,Auffälligkeiten mit eher kosmetischen Charakter' zu vermeiden. Durch die internationale Anerkennung dieser Richtlinie können Lieferant und Anwender die gleiche ‚Sprache' sprechen.

Idealerweise sind die Prüfenden zu ,Certified IPC Specialists' ausgebildet, wodurch die korrekte Anwendung der Richtlinie sichergestellt wird (die notwendige IPC Trainings bietet auch die HTV-Akademie an). Da die IPC-A-610 jedoch die Weiterverwendung der Baugruppe zum Ziel hat, setzt sie fast ausschließlich auf eine zerstörungs- und manipulationsfreie visuelle Inspektion. Daher sind die Erkenntnisse aus einer entsprechenden Prüfung begrenzt.

Röntgen bietet mehrere Ansätze

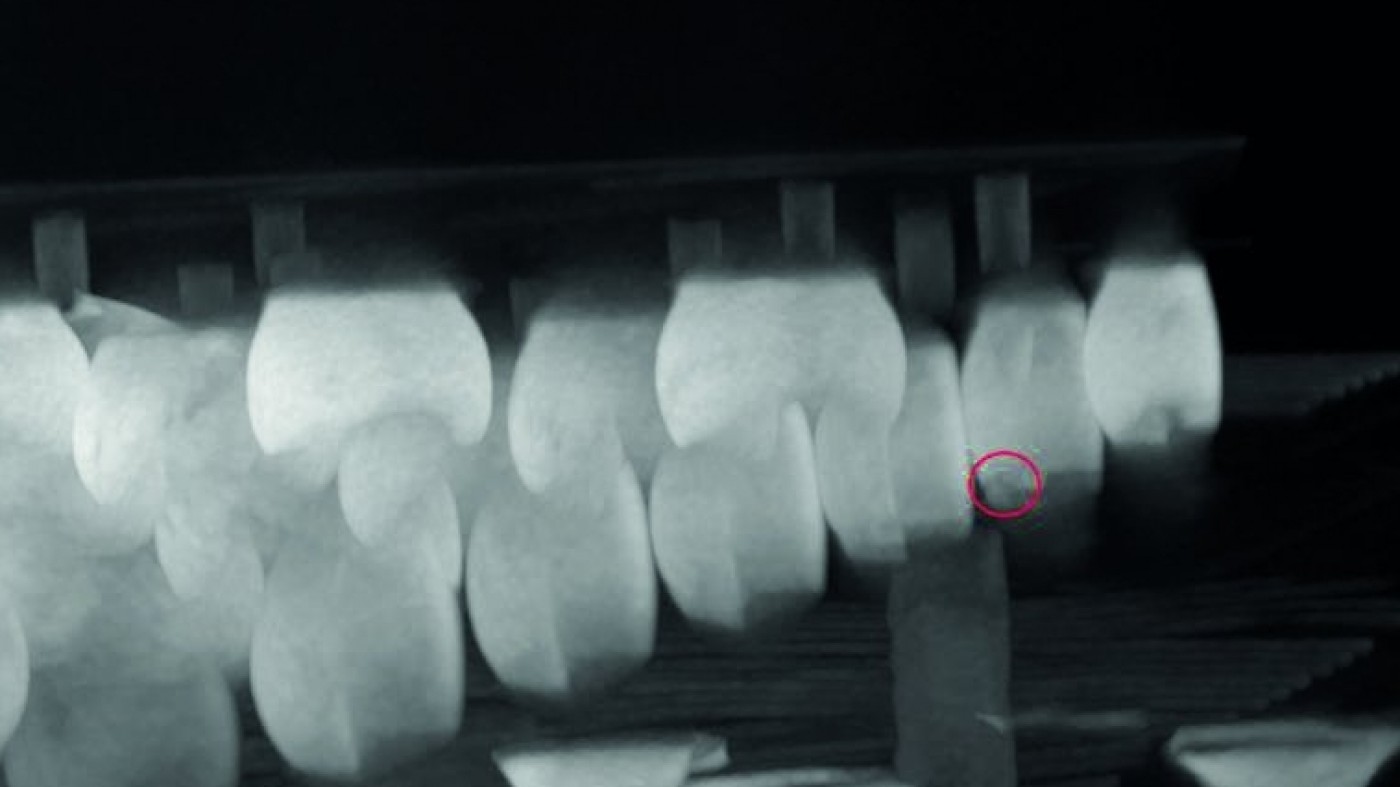

Um tieferen Einblick in das Prüfobjekt zu erhalten, bietet sich die Röntgendurchstrahlprüfung an. Hierbei wird, wie beim medizinischen Röntgen, der zu prüfende Bereich zwischen eine Röntgenquelle, meist eine Röntgenröhre, und einen Detektor gebracht. Unterschiedliche Materialien absorbieren die Röntgenstrahlung unterschiedlich stark, so dass in dem Detektorbild eine Projektion des gesamten durchleuchteten Bereichs sichtbar wird. In der Elektronikindustrie vielfach verwendete Materialien für Leiter und Isolatoren weisen glücklicherweise häufig einen hohen Kontrast in der Durchstrahlprüfung auf, sodass sich entsprechende Proben sehr gut untersuchen lassen.

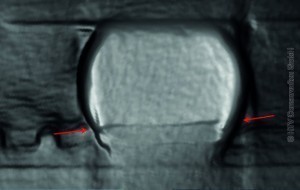

Das Lot einer Lötstelle hebt sich beispielsweise sehr deutlich von den benachbarten Dielektrika wie Bauteil-Gehäuse, Leiterplattenmaterial oder Baugruppenverguss aus Kunststoff ab. Entsprechend ist mittels Röntgeninspektion auch die Untersuchung hinsichtlich Kontaktunterbrechungen oder Kurzschlüssen, seien sie durch Deformation oder Fremdkörper verursacht, möglich. Neben dem zweidimensionalen Projektionsbild kann mit den bei HTV eingesetzten hochmodernen Röntgeninspektionssystemen auch ein dreidimensionales Modell mittels Computertomographie rekonstruiert werden. Hierzu wird die Probe im Strahlengang schrittweise oder kontinuierlich gedreht und mehrere hundert Aufnahmen angefertigt. Aus diesen Aufnahmen errechnet eine Software dann das dreidimensionale Model, in dem sich dann frei bewegt und beliebige Schnitte gelegt werden können.

Eine weitere zerstörungsfreie Analysemethode, welche sich Röntgentechnologie zunutze macht, ist die sogenannte Röntgenfluoreszenzanalyse (RFA, engl. X-ray fluorescence spectroscopy/XRF). Mit ihr lassen sich unbekannte Substanzen elementspezifisch qualitativ und quantitativ identifizieren. So ist es beispielsweise möglich, eine Legierung auf ihre Inhaltstoffe und Zusammensetzung hin zu überprüfen. Ein typisches Beispiel hierfür wäre die Prüfung einer Lötstelle hinsichtlich Bleifreiheit. Im akkreditierten Prüflabor (DIN EN ISO/IEC 17025:2018) kann mittels RFA auch ermittelt werden, ob spezifische Schichtstärken gemäß Vorgabe eingehalten werden.

Neben den materialanalytischen Methoden finden in der Qualitäts- und Fehleranalyse auch elektrische Messungen Anwendung. Prominentes Beispiel ist die Kontaktwiderstandsmessung oder auch komplette Funktionsprüfungen, die einerseits bei der Qualitätskontrolle interessant sein können, andererseits auch bei (Feld-)Ausfällen zur Aufklärung der Fehlerursache beitragen können.

Zerstörend prüfen – mehr erfahren

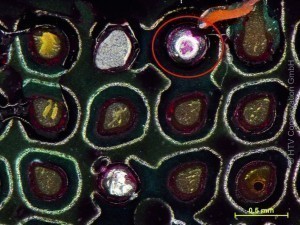

Mittels zerstörender Analysen lassen sich meist noch mehr Merkmale einer Probe prüfen beziehungsweise Fehlerbilder deutlicher oder eindeutiger darstellen. Grundlage bildet hier häufig die Anfertigung metallographischer Schliffproben. Die so im Analytiklabor erstellten Schliffbilder lassen sich zunächst ebenfalls visuell beziehungsweise lichtmikroskopisch untersuchen.

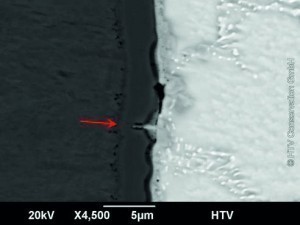

Mit Rasterelektronenmikroskopie (REM) sind weitere Untersuchungen bei deutlich höheren Vergrößerungen möglich, was insbesondere an Grenzflächen von beispielsweise Beschichtungen oder Lötstellen aufschlussreich sein kann. In Kombination mit einer Röntgenspektroskopie wie beispielsweise EDX kann dann zusätzlich, ähnlich wie bei der RFA, eine elementspezifische Materialanalyse, diesmal jedoch auf Mikrometerebene, durchgeführt werden. So lassen sich beispielsweis Konzentrationsverläufe von Phosphor in einer Nickel-Zwischenschicht darstellen. Fehler gemäß IPC-A-610 Kapitel 9.1 ,Verlust der Metallisierung an 5-seitigem Anschluss‘

Fehler gemäß IPC-A-610 Kapitel 9.1 ,Verlust der Metallisierung an 5-seitigem Anschluss‘ Schnitt durch das 3D-CT-Volumen einer gerissenen BGA-Lötstelle

Schnitt durch das 3D-CT-Volumen einer gerissenen BGA-Lötstelle

Dies kann insbesondere im Rahmen einer Untersuchung hinsichtlich Black-Pad-Effekten zielführend sein. Beim Black-Pad-Effekt korrodiert das Nickel unter der Goldschicht eines ENIG-Finish, was zur Folge haben kann, dass die Lötstellen sich an dieser Stelle lösen. Es bleibt dann eine durch das korrodierte Nickel schwarz erscheinende Landefläche zurück. Auch wenn keine Bauteile von der Leiterplatte abfallen, können Hinweise auf diesen Effekt im Schliffbild mittels REM/EDX-Analyse dargestellt werden.

Werden fehlerhafte Lötstellen an BGA-Bauteilen vermutet, aber eine Lokalisierung beziehungsweise Identifizierung der entsprechenden Lötstelle ist nicht erfolgreich, kann auch eine Untersuchung gemäß IPC-TM-650 Methode 2.4.53, dem sogenannten ‚Dye and Pull Test', durchgeführt werden. Hierbei wird spezielle Farbe in den Bereich um das suspekte Bauteil aufgebracht und mittels Vakuumunterstützung das Eindringen der Farbe in Defekte wie beispielsweise Risse forciert. Anschließend wird das Bauteil mechanisch vertikal von der Baugruppe gezogen und die Lötstellen visuell inspiziert. Ist Farbe auf den ,Bruchflächen' zu sehen, lag der Defekt schon vor dem Abziehen des Bauteils vor. Vorteil dieser Methode ist, dass so alle Lötstellen gleichzeitig untersucht und Korrelationen wie beispielsweise durch mechanische Verspannungen gerissene BGA-Balls, die nur in den Ecken des Bauteils auftreten, aufgedeckt werden können.

Ein weiterer Aspekt der Qualitätssicherung bzw. Qualifizierung im Analytiklabor sind Lebensdauer- und Umweltprüfungen. Hierbei werden die Prüflinge gezielt harschen Bedingungen wie erhöhter Temperatur und Feuchte, Temperaturwechselzyklen und/oder Schadgasen ausgesetzt und deren Einfluss auf die Lötstellen dann mittels der oben genannten Analysemethoden untersucht und dokumentiert.

Ergänzend können Rohbauteile und -leiterplatten mittels Lötbarkeitstest untersucht werden. Diese Tests sind in einschlägigen Normen wie J-STD-002, J-STD-003, DIN IEC 60068-2-20 und DIN EN 60068-2-69 beschrieben. Durch systematische Untersuchungen kann so beispielsweise die Ursache einer Lötstörung aufgeklärt werden, indem Fragen wie

- Liegt es an der Leiterplatte oder dem Bauteil?

- Lässt sich der Lötkontakt nach einer bestimmten Behandlung genauso gut löten wie im Anlieferzustand?

geklärt werden. Dieses Vorgehen ist nicht nur auf die Qualifikation von Produkten beschränkt, sondern kann auch in der Qualitätskontrolle und sogar der Fehleranalytik eingesetzt werden, indem beispielsweise eine Hypothese durch die Reproduktion der potentiellen Ausfallbedingungen bestätigt oder widerlegt wird. Ralf-Samuel Kühne

Ralf-Samuel Kühne

Fazit:

Durch die zahlreichen analytischen Methoden ist es möglich, sehr tiefgehenden Einblick in die Qualität einer Lötstelle zu erlangen. Sowohl bereits aufgetretene Fehler lassen sich analysieren, als auch Schwachstellen schon vor dem Auftreten eines Defekts erkennen und untersuchen. -dir/vti-

Zur Person

„Auch wenn der Aufwand zur Analyse von Lötstellen sehr hoch erscheint, ist er insbesonders im Rahmen von Qualifikationen häufig die nachhaltigere Investition“ Ralf-Samuel Kühne