In einer Studie hat das Institut für Mikroproduktionstechnik der Leibnitz Universität Hannover (IMPT) alternative Fertigungsmethoden für Sensoranwendungen untersucht und darin für die Kombination von Spritzguss und Laserdirektstrukturierung auf Basis von PEEK zur Fertigung von Sensoren und Mikrosystemen große Marktchancen aufgezeigt. Denn der Markt für Sensoranwendungen ist groß: Mikrosysteme kommen in großen Stückzahlen in der IT- und Telekommunikationsbranche, der Automobil- und Luftfahrtindustrie sowie im Anlagen- und Maschinenbau zum Einsatz.

Technologische Grundlage solcher elektronischen Bauteile waren bislang die Wafer – dünne Scheiben aus Silizium, auf denen Dünnfilme aufgebracht werden. Die Produktion und Weiterverarbeitung von Siliziumwafern ist sehr aufwendig und teuer. Für die Herstellung eines Temperatur- und Magnetfeldsensors als Funktionsdemonstrator wurde Spritzguss mit Laserdirektstrukturierung (LDS) kombiniert – auf Basis des Werkstoffs Tecacomp PEEK LDS black 1047045, einem Hochleistungscompound von Ensinger.

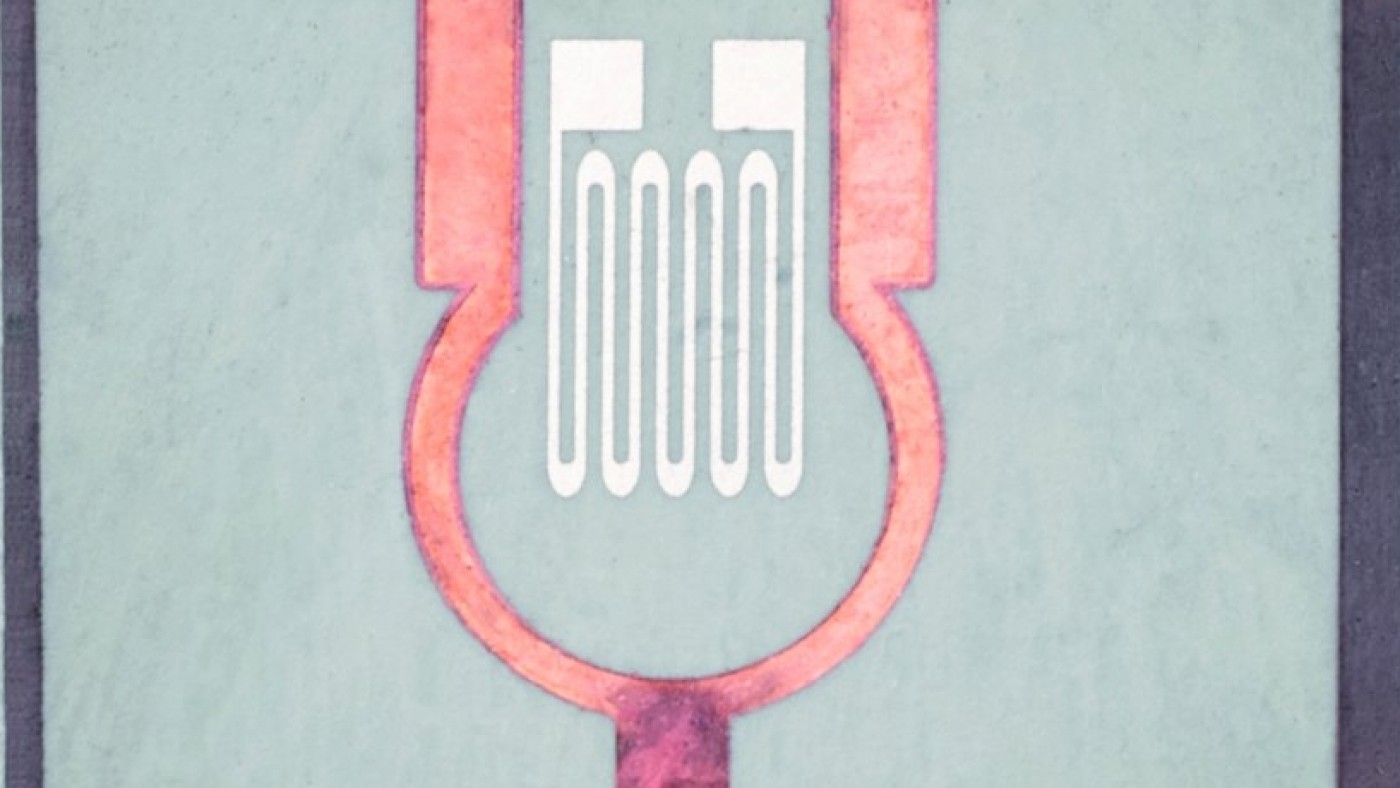

Abb. 2: Magnetfeldsensor, hergestellt im Spritzguss mit Laserdirektstrukturierung (LDS). Das verwendete Substrat ist ein PEEK-Hochleistungspolymer

Abb. 2: Magnetfeldsensor, hergestellt im Spritzguss mit Laserdirektstrukturierung (LDS). Das verwendete Substrat ist ein PEEK-Hochleistungspolymer

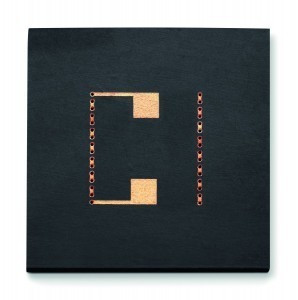

Abb. 3: Mikrostrukturen (Bragg-Gitter) auf einem Sensor. Der verwendete PEEK-Werkstoff ist extrem temperaturresistent, verfügt über sehr gute Bindenahtfestigkeit, gute Haftfestigkeit und hohe chemische Beständigkeit gegen Lösungsmittel. Darüber hinaus weist der Werkstoff einen sehr geringen thermischen Längenausdehnungskoeffizienten auf

Abb. 3: Mikrostrukturen (Bragg-Gitter) auf einem Sensor. Der verwendete PEEK-Werkstoff ist extrem temperaturresistent, verfügt über sehr gute Bindenahtfestigkeit, gute Haftfestigkeit und hohe chemische Beständigkeit gegen Lösungsmittel. Darüber hinaus weist der Werkstoff einen sehr geringen thermischen Längenausdehnungskoeffizienten auf

Drei statt sieben Produktionsschritte

Die Produktion eines eingehausten Sensors, der sich einfach in Leiterplatten-Bestückungsprozesse integrieren lässt, umfasst mit dem LDS-Verfahren drei Fertigungsschritte:

- Im ersten Schritt werden die Substrate aus laseraktivierbarem Kunststoff im Spritzgussverfahren hergestellt. Vordefinierte Sensorstrukturen sowie vertikale elektrisch leitende Verbindungen (VIA) für Durchkontaktierungen werden dabei berücksichtigt.

- Der nächste Schritt ist das Laserbohren von Vertiefungen sowie die Aktivierung des LDS-kompatiblen Polymers durch eine stromlose, selektive Abscheidung von Metallen.

- Anschließend wird mittels Kathodenzerstäubung eine unstrukturierte Sensorschicht aufgebracht. Die geforderten Strukturen werden dann im CMP-Verfahren freigelegt (Chemisch-mechanisches Polieren).

Diese Prozesskette reduziert die Komplexität der Herstellung und des Packaging. Anders als bei der Verwendung von klassischen Siliziumwafern ist keine Reinraumumgebung notwendig und die aufwändige fotolithografische Strukturierung entfällt ganz.

Thermoplaste für kostengünstige Sensorfertigung

Das LDS-Verfahren stellt bei der Herstellung von Mikrosystemen besonders hohe Anforderungen an das Polymer. Ensinger ist aktuell nach eigener Aussage der einzige Kunststoffspezialist, der ein von der LPKF Laser & Electronics AG für das LDS-Verfahren zertifiziertes PEEK anbieten kann. Tecacomp PEEK LDS black 1047045 ist mit mineralischen Füllstoffen optimiert. Der Werkstoff ist extrem temperaturresistent (dauerhaft bis 260 °C), verfügt über eine sehr gute Bindenahtfestigkeit, eine gute Haftfestigkeit und zeigt eine hohe chemische Beständigkeit gegen Lösungsmittel. Darüber hinaus weist er einen sehr geringen thermischen Längenausdehnungskoeffizienten auf, der näher an Metallen liegt als der vieler anderer Kunststoffe.

Die Verwendung von laseraktivierbaren Hochleistungspolymeren anstelle von Silizium als Substrat für die Wafer-Herstellung kann neben einer Reduzierung der Prozessstufen auch deutliche Kostenvorteile in der Produktion bringen. Stefan Bur, Applikation Segment Manager MID/LDS bei Ensinger, sieht in dieser innovativen Anwendung großes Potential: „In der Elektronikbranche gewinnt insbesondere das Polymer PEEK durch seine besonderen Eigenschaften an Bedeutung. Die Studie des IMPT hat gezeigt, dass es als Wafer-Material verwendet werden kann. In ersten Anwendungen wies der Sensor rund 75 % der Leistungsfähigkeit eines konventionell auf Silizium aufgebauten Sensors auf. Bei den Herstellungskosten zeigten sich Einsparpotentiale von 90 %.“ Zukünftig werden, so schätzt Bur ein, auch mittelständische Unternehmen in der Lage sein, mit Hilfe des LDS-Verfahrens kostengünstige Wafer für die Mikrosystemtechnik zu produzieren.

Die Compounds können für Sensoren in der Elektrotechnik, im Maschinenbau und der Medizintechnik interessant sein. Mögliche Anwendungsfelder sind Positionssensoren (AMR- und GMR-Sensoren), Wirbelstromsensoren, Temperatursensoren für Messungen im Labor oder industriellen Prozessen (Thin-Film-PT-Sensoren) oder Gleichspannungswandler.

Zur Verarbeitung der thermoplastischen Konstruktions- und Hochleistungspolymere können eine Vielzahl von Herstellungsverfahren eingesetzt werden, u. a. Extrusion, mechanische Bearbeitung, Spritzguss, Formguss, Sintern und Pressen.