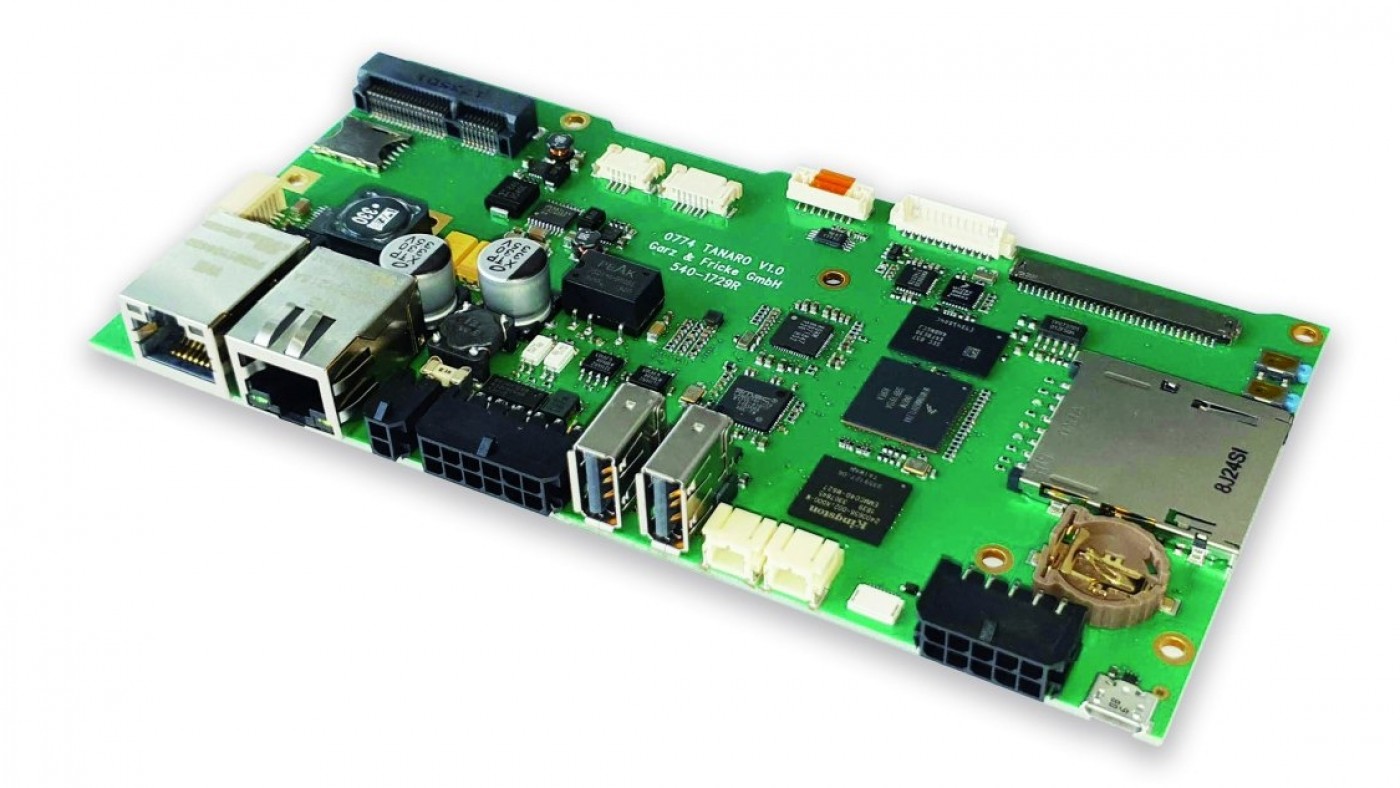

Gesamtbild der neuen BestückungslinieDie Flachbaugruppe ist das zentrale ,Gehirn' der Embedded Systems und Human Machine Interfaces (HMIs), die die Garz & Fricke Group zu einem der europäischen Marktführer in ihrem Segment gemacht hat. Sie werden bei Garz & Fricke selbst entworfen und gefertigt – also bestückt mit unterschiedlichen elektronischen Bauelemente wie Widerstände, Kondensatoren, Integrierte Schaltkreise (IC) für bestimmte Aufgaben wie WLAN oder Bluetooth sowie Steckverbinder für Ein- und Ausgänge. Die Bestückung erledigen Bestückungsautomaten als Teil der SMD-Fertigungslinie.

Gesamtbild der neuen BestückungslinieDie Flachbaugruppe ist das zentrale ,Gehirn' der Embedded Systems und Human Machine Interfaces (HMIs), die die Garz & Fricke Group zu einem der europäischen Marktführer in ihrem Segment gemacht hat. Sie werden bei Garz & Fricke selbst entworfen und gefertigt – also bestückt mit unterschiedlichen elektronischen Bauelemente wie Widerstände, Kondensatoren, Integrierte Schaltkreise (IC) für bestimmte Aufgaben wie WLAN oder Bluetooth sowie Steckverbinder für Ein- und Ausgänge. Die Bestückung erledigen Bestückungsautomaten als Teil der SMD-Fertigungslinie.

Die neuen Bestückungsautomaten waren aus mehreren Gründen nötig geworden. So zeigten sich in den Jahren des Einsatzes der bestehenden Systeme Nachteile wie die zweiseitige und teils nicht ergonomische Bedienung. Vor allem aber waren die Maschinen nicht mehr zeitgemäß. So war es beispielsweise nicht mehr möglich, mit den aktuellen winzigen Baugrößen der elektronischen Komponenten umzugehen.

Ein weiterer entscheidender Grund: „Die alte Linie war aus verschiedenen Maschinengenerationen zusammengesetzt, deren Abkündigung bevorstand. Das heißt, dass zeitnah der Support eingestellt wird“, erklärt Christian Gillmann, Koordinator der Flachbaugruppenfertigung. Für Garz & Fricke mit rund 250 000 gefertigten Boards pro Jahr ein absolutes No-Go. Denn mit dem Ende des Supports für die Maschine ist auch die Ersatzteilverfügbarkeit nicht mehr gesichert und so würde ein Defekt im schlimmsten Fall einen längerfristigen Ausfall der Anlage nach sich ziehen. Ende 2017 war also klar: Eine neue Maschine muss her.

Funktionsweise eines Bestückungsautomaten

Bei Bestückungsautomaten läuft in der Mitte der Anlage ein Transportband, auf dem die Leiterkarte als Rohling liegt. Darauf werden entsprechend der vorab programmierten Koordinaten X, Y und Z sowie einem definierten Rotationswinkel die Bauteile in die bereits aufgetragene Lotpaste gesetzt. Die Bauteile selbst werden über spezielle Gurte zugeführt, die Blister, die in Rollen in den Feeder eingelegt werden.

Die Feeder ziehen die Bauteile über den Gurt in den Automaten und legen sie in einer definierten Position ab. Die Bestückungsköpfe saugen das Bauteil per Vakuum an und platzieren es präzise auf der Leiterkarte. Bei älteren Maschinen, wie die, die bei Garz & Fricke abgelöst wurde, mussten dann Mitarbeiter im Vier-Augen-Prinzip prüfen, ob alles korrekt aufgebaut ist. Moderne Anlagen sind selbst in der Lage, automatisch zu kontrollieren – zum Beispiel über integrierte hochauflösende Kameras und Bilderkennung – ob das richtige Bauteil auch da steckt, wo es hin soll. Dank der neuen Anlage kann Garz & Fricke nun kleinste Bauteile bis hinunter zu 0,25 x 0,125 mm verbauen. Aber auch die deutlich größeren sogenannten Odd-Shape-Bauteile sind eine besondere Herausforderung bei der Bestückung von Platinen. Sie messen nicht nur bis zu 50 x 30 x 25 mm, sondern werden oft auch in das Board eingehakt. Ein Beispiel sind klassische RJ45-Buchsen: Beim Einstecken in die Platine wird ein Widerhaken zusammengepresst und schnappt bei richtiger Platzierung auf. Das Bauteil ist dann fest verankert. Jedoch muss die Anlage für diesen Vorgang eine gewisse Kraft aufbringen, das sogenannte Rastmoment. Dieses Moment konnte die alte Anlage nicht sicher aufwenden. Mit der neuen Anlage sei das Einrasten jetzt problemlos. „Wir können mit der Anlage bis zu einem bestimmten Punkt definierte Kräfte aufwenden.“

Familienrüstung

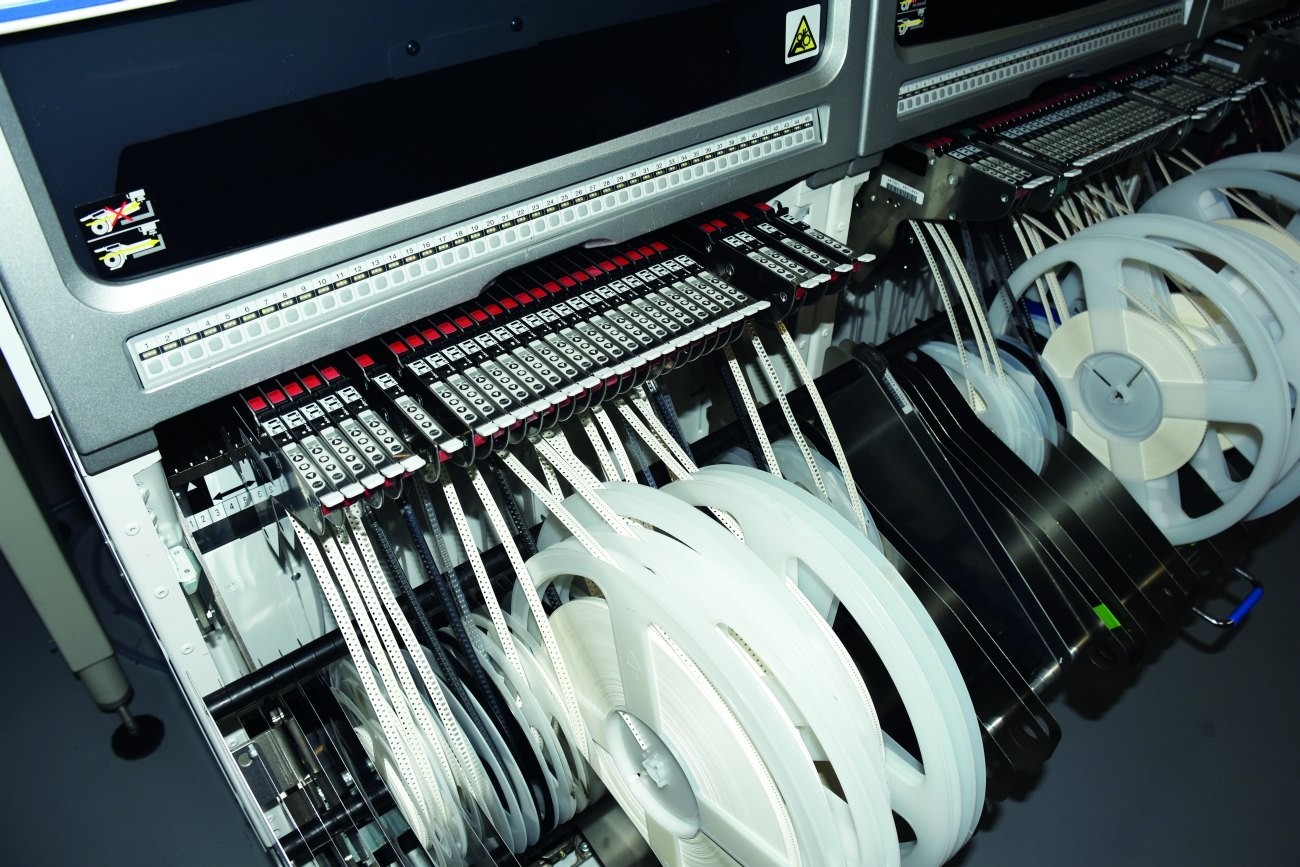

Detail: Blisterrollen im FeederNicht nur arbeitet die neue Maschine in Hamburg deutlich präziser und zuverlässiger, sie ermöglicht der Garz & Fricke Group auch lang ersehnte Produktionskonzepte. So lässt sich jetzt eine sogenannte Familienrüstung umsetzen. Dazu ist die Maschine durchgängig mit den am meisten verbauten Komponenten gerüstet. Im Schnitt besteht ein Single Board Computer aus 140 Artikeln, die auf die Bestückpositionen verteilt sind. Die neue Anlage kann sich dabei deutlich mehr als 700 Positionen merken.

Detail: Blisterrollen im FeederNicht nur arbeitet die neue Maschine in Hamburg deutlich präziser und zuverlässiger, sie ermöglicht der Garz & Fricke Group auch lang ersehnte Produktionskonzepte. So lässt sich jetzt eine sogenannte Familienrüstung umsetzen. Dazu ist die Maschine durchgängig mit den am meisten verbauten Komponenten gerüstet. Im Schnitt besteht ein Single Board Computer aus 140 Artikeln, die auf die Bestückpositionen verteilt sind. Die neue Anlage kann sich dabei deutlich mehr als 700 Positionen merken.

Je Board können die Bediener individuelle beziehungsweise spezielle Elemente hinzufügen. Dies ermöglicht, maßgeschneiderte, kundenspezifische Lösungen noch flexibler auf Basis eines Baukastensystems zu liefern. „Bevor wir auf die neue Anlage umgestellt haben, hatten wir teilweise Tage, an denen wir nur eine Seite eines Boards gefertigt haben. Dann wurde die Maschine umgerüstet für die andere Seite. Deshalb konnten wir am ersten Tag dieses Auftragsloses keine fertigen Single Board Computer in nah folgende Prozesse – etwa das Testing – weitergeben“, erklärt Gillmann. „Mit der neuen Anlage bringen wir ein komplettes Los an Single Board Computern in kleinerer Losgröße innerhalb von einer Schicht bis vor den Test.“ Damit sind diese Boards bereits am nächsten Tag für die Montage verfügbar. Mit einer Durchlaufzeit von einem Tag in der Flachbaugruppenfertigung kann Garz & Fricke Kunden nun innerhalb kürzester Zeit bedienen. „Das war eine der Hauptanforderungen an die neue Anlage.“

Kleinserien-Fähigkeiten

Gleichzeitig können jetzt jederzeit Kleinserien aufgelegt werden, die von der Losgröße her bisher nicht umsetzbar waren. Diese Kleinserienfertigung wird durch das Feature kontinuierliche Produktion möglich: Nahtlos lässt sich das Programm umstellen, so dass am vorderen Teil bereits die Platinen für Board B zugeführt werden, während im hinteren Teil noch Board A bestückt wird. Der Übergang zwischen den Boards erfolgt nahtlos. Christian Gillmann: „Das haben wir auch über das Lastenheft gefordert – man nennt es ‚Seamless Changeover'“.

Nahtlos läuft die Produktion auf der neuen Maschine auch in Hinsicht auf das Nachlegen leergelaufener Blisterrollen. Geht der Vorrat eines Bauteils zur Neige, bekommt der Operator unter anderem auf großen Info-Bildschirmen über der Maschine eine Information wie Bauteil XY in sechs Minuten leer. So kann der Operator die nächste Rolle vorbereiten und ist rechtzeitig mit dieser an der Anlage. Ist die Maschine komplett mit unterschiedlichen Blisterrollen bestückt, kommt es nun nur noch zu einem minimalen Produktionsstillstand. Sind nicht alle Bestückungsplätze genutzt, kann die neue Rolle mit Bauteilen direkt während der Produktion in einen der leeren Plätze eingesetzt werden. Die Anlage wechselt dann nahtlos von einer Blisterrolle auf die andere. Ein Produktionsstillstand wird komplett vermieden.

Der neue Bestückungsautomat ermöglicht den Bedienern dank smarter Vernetzung mehr Freiheit. Denn die Anlage zeigt Meldungen und Warnungen nicht nur auf den erwähnten Bildschirmen, sondern sendet die Information auch direkt an den Bediener. Der trägt eine Smartwatch am Handgelenk und wird per Vibration über eingehende Nachrichten von der Maschine benachrichtigt.

Modular, erweiterbar, zukunftssicher

Die SMD-Linie mit ihrem neuen Bestückungsautomaten erstreckt sich im derzeitigen Ausbau über 18 Meter Länge und ist modular aufgebaut. Das heißt, die Anlage kann komplett von den hauseigenen Technikern verändert werden. Module können entnommen und in andere Produktionslinien integriert werden. Auch lässt sich die aktuelle Installation stetig erweitern.

So flexibel wie die Anlage an sich sind auch die Bestückungsköpfe in ihrem Inneren. Sollte deren Leistung nicht mehr ausreichen, kann ein solcher Kopf auf einfachste Art und Weise problemlos gegen einen leistungsfähigeren getauscht werden. Ebenso möglich wird, Köpfe mit speziellen Fähigkeiten einzusetzen, z. B. Klebeköpfe, die einen sogenannten SMD-Kleber applizieren. Der Tausch ist von Produktion zu Produktion möglich. Die Maschine ist somit künftig an neue Bedürfnisse anzupassen, von denen heute noch keine Rede ist.

Ein weiterer entscheidender Unterschied zur alten Anlage ist die räumliche Konzeption. An der alten Anlage mussten die Bediener zu beiden Längsseiten unterwegs sein, um zu kontrollieren und Blisterrollen nachzulegen. Bei der neuen passiert alles auf nur einer Seite, so dass der Operator nur noch eine sechseinhalb Meter lange Front überwachen muss. Zudem kann die Anlage dichter an die Hallenwand aufgestellt werden, was Platz für weitere Maschinen und Produktionsmöglichkeiten schafft.

Handling & Support

Fast drei Jahre Planung hat die Realisierung der neuen Maschine erfordert – wobei von der Fuji Europe Corporation bei der Klärung vieler Detailfragen und maschinen- und softwaretechnischer Anpassung Unterstützung kam. Nun sieht sich Garz & Fricke für die kommenden Jahre gerüstet. Schließlich garantieren die Hamburger Spezialisten ihren Kunden, dass die Single Board Computer ein Jahrzehnt lang verfügbar sind. Das und kürzeste Lieferzeiten sind mit der neuen Anlage gesichert. Zudem ermöglicht die neue Anlage eine ganz neue Art der Rückverfolgbarkeit der verwendeten Bauelemente: Garz & Fricke kann die Fertigung bis zur einzelnen Blisterrolle dokumentieren. Im Falle eines defekt gelieferten Bauteils seitens eines Zulieferers ist die Rückverfolgbarkeit nun bis auf Baugruppen-Ebene sichergestellt.