Motivation

Für leistungselektronische Anwendungen, z. B. die elektrifizierte und elektrische Antriebstechnik, kommerziell eingesetzte Drohnen, E-Ladesäulen oder jegliche Energiewandlungsanlagen, sind elektronische Baugruppen gefragt, welche neben einem grundsätzlich hohen Miniaturisierungsgrad auch eine hohe energetische Effizienz und eine räumlich und technisch enge Integration von Leistungsbauelementen (Schaltern, Induktivitäten, Kapazitäten etc.) und Logikbauelementen (Mikrocontroller, Signalprozessoren, Module zur drahtlosen Kommunikation, Speicher usw.) bieten.

Insbesondere die Elektromobilität fordert von den Elektronikentwicklern Lösungen, welche für hohe Schaltströme sowie Leistungsdichten geeignet sind und gleichzeitig eine hohe Packungsdichte und ein geringes Gewicht aufweisen. Lösungen für u. a. Steuerelektroniken für mobile Arbeitsmaschinen, Bordnetzkomponenten für 48 V- und Hochvolt-Bordnetze bis hin zu Antriebswechselrichtern in Elektrofahrzeugen stellen hohe Anforderungen an die Aufbau- und Verbindungstechnik. Zunehmend wird die Integration von Leistungs- und Logikelektronik zur Regelung und Steuerung der Schaltströme sowie der digitalen Netzwerktechnik innerhalb nur einer Elektronikbaugruppe gefordert. Neben Baugruppentechnologien auf Basis keramischer Verdrahtungsträger drängen solche auf Basis von organischen Leiterplatten in den Markt, da diese Kostenvorteile bieten und eine flexible Bauraumanpassung ermöglichen.

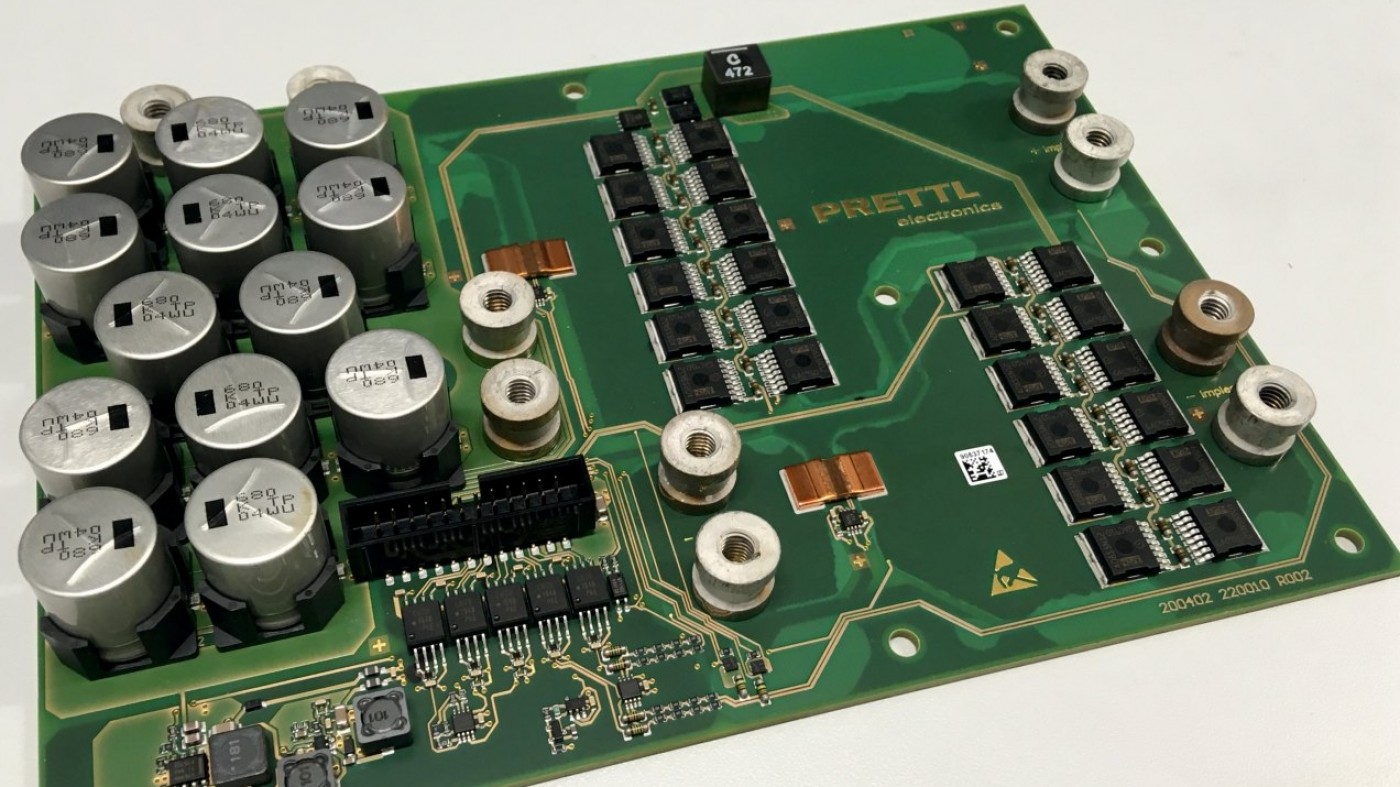

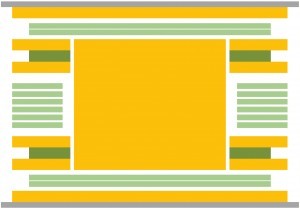

Abb. 1: Strukturkonzept für Leiterplatten auf Basis der LogiPow-Technologie (links) und Technologiedemonstrator (rechts)

Technologisches Konzept

Für die Entwicklung derartiger Lösungen wurde zunächst ein Konzept für organische Leiterplatten mit einer dicken strukturierten Kupfer-Kernlage zur Leistungsübertragung und gleichzeitigen Entwärmung kombiniert mit einem lokal begrenzten mehrlagigen Einleger für die Logikelektronik entworfen (Abb. 1). Das Konzept folgt aktuellen Marktbedürfnissen nach Lösungen für leistungselektronische Baugruppen im Leistungsbereich >20 kW und baut dafür auf den Entwicklungen auf, welche am Institut für Aufbau- und Verbindungstechnik der Elektronik an der Technischen Universität Dresden im Rahmen des ZIM-Förderprojektes PowerBoard erarbeitet wurden [1]. Aufgrund der Integration von leistungs- und logikelektronischen Verdrahtungslösungen trägt das Konzept den Namen LogiPow. Dieses Konzept erlaubt neben der Miniaturisierung der Logikelektronik und damit kurzen Leitungslängen und einer hohen Verdrahtungsdichte auch eine gute Entwärmung der Leistungselektronik bei gleichzeitiger Gewichtsreduktion. Nach umfangreichen technologischen Teilentwicklungen zur Herstellung und Integration der einzelnen Leiterplattenkomponenten konnte ein Anwendungsdemonstrator aus dem Bereich Automotive erfolgreich umgesetzt werden.

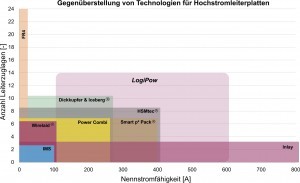

Abb. 2: Einordnung der LogiPow-Technologie anhand der Dauerstromtragfähigkeit und max. Lagenzahl für den Logikteil

Abb. 2: Einordnung der LogiPow-Technologie anhand der Dauerstromtragfähigkeit und max. Lagenzahl für den Logikteil

LogiPow-Technologie: Einordnung im Marktumfeld

Die innovative LogiPow-Technologie bildet eine weitere Technologieform neben den bestehenden Leiterplattentechnologien. Die traditionellen Technologien der IMS (Insulated Metal Layer), die Metallkerntechnologie (nach IPC600) sowie auch die Mehrlagen-Dickkupfertechnologie weisen ihre Vorteile bei Entwärmung und Tragfähigkeit von hohen elektrischen Strömen auf. Spezifische und teilweise geschützte Technologien, wie u. a. Wirelaid, Power Combi, Smart p²-Pack, Iceberg oder HSMtec bringen jeweils Funktionalitäten in die Leiterplatte und kombinieren diese zu funktionshybriden Lösungen. Die LogiPow-Technologie grenzt sich technologisch von diesen Lösungen ab und zeigt ihr Potential darin, dass innerhalb einer Leitplatte elektrische Ströme bis 600 A geleitet und entwärmt werden können und auf dem gleichen Schaltungsträger die Logikelektronik mit Mehrlagentechnologie bis zu 14 Lagen integriert wird (Abb. 2). Die Technologie erfüllt folgende Anforderungen:

- hohe Packungsdichte mit Logik- und Leistungsstrukturen

- geringes Gewicht für mobile Anwendungen

- hohe Dauerstromtragfähigkeit

- hohe Lagenanzahl im Logikbereich sowie

- hohe Entwärmungsfähigkeit bei gleichzeitig

- bauraumreduziertem Design.

Die LogiPow-Technologie erfüllt zudem die prozesstechnischen Anforderungen, um im Standardprozess zur Herstellung von Leiterplatten integrierbar zu sein, und erhält damit einen Kostenvorteil gegenüber anderen Kombinationstechniken.

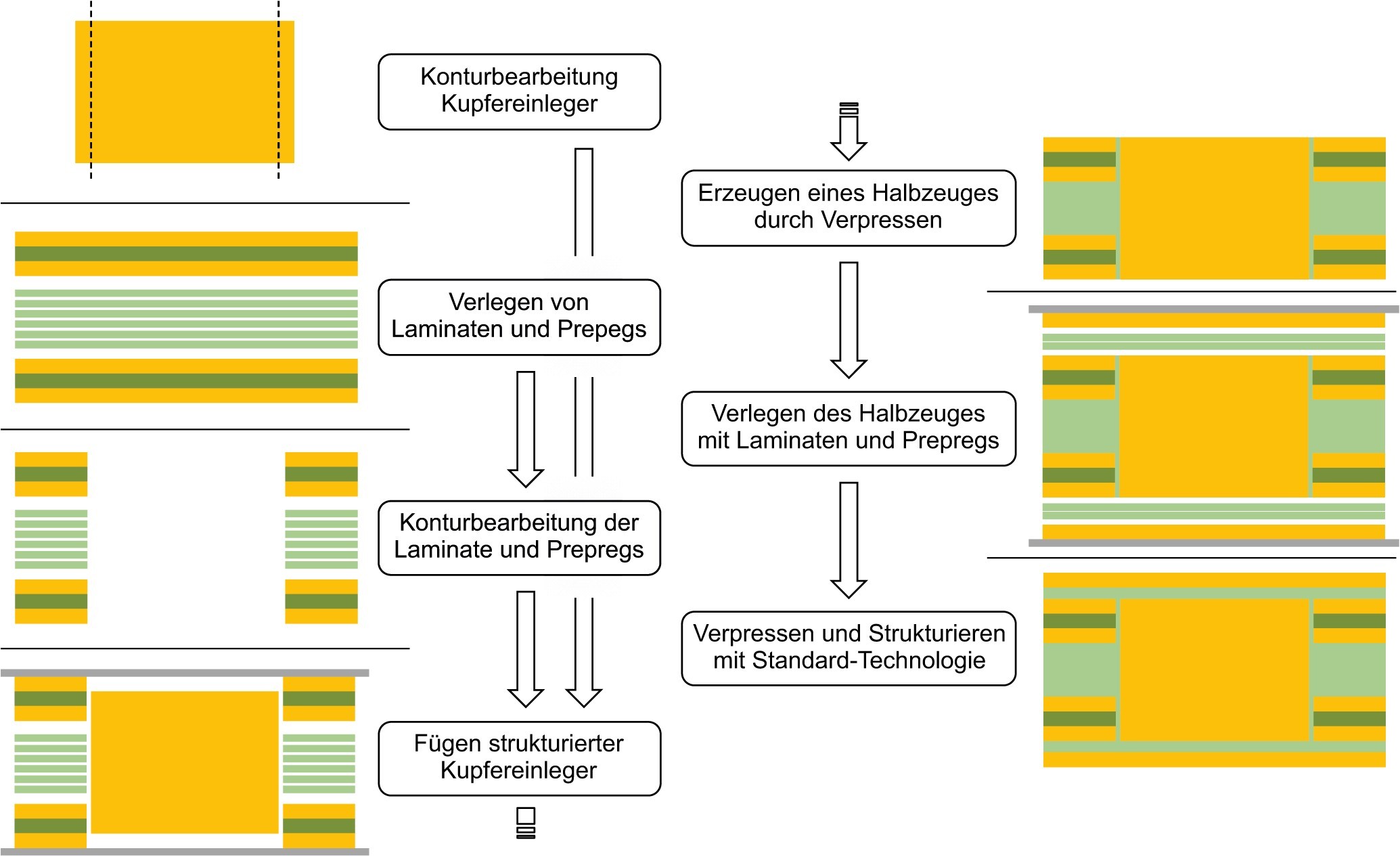

Die Technologie im Detail

Die innovative Fertigung der neuen Technologie zeichnet sich gegenüber anderen dadurch aus, dass sie so nah wie möglich am Standardleiterplattenprozess angegliedert ist. Es wird mittels eines Pressprozesses zunächst ein stabiler Verbund zwischen Laminaten, Prepregs und einem oder mehreren Kupfer-Einlegeteilen hergestellt (Abb. 3). Das Ergebnis ist ein Laminat bzw. Halbzeug mit beidseitig oberflächig abschließenden Einlegeteilen. Schon hier grenzt sich die LogiPow-Technologie deutlich von bisherigen Lösungen ab. Das entstandene Halbzeug ist von hoher Qualität bzgl. seiner mechanischen Stabilität und Hohlraumfreiheit. Dies wird erreicht, indem das Prepregharz von innen nach außen dringt und die Hohlräume zwischen den Laminaten und den Einlegeteilen verfüllt. Das entstandene Halbzeug kann anschließend wie herkömmliche Laminate im Leiterplattenstandardprozess weiterbearbeitet werden. So ist es nicht nur möglich, die Strukturierung der äußeren Laminatseiten durchzuführen, sondern es ist auch eine galvanische Anbindung der außen angeordneten Ebenen mit den Einlegeteilen möglich.

Abb. 3: Schematische Darstellung des Fertigungsablaufs für eine LogiPow-Leiterplatte

Abb. 3: Schematische Darstellung des Fertigungsablaufs für eine LogiPow-Leiterplatte

Derzeit umgesetzte LogiPow-Aufbauten beinhalten Kupfer-Einlegeteile mit einer Stärke von 2 mm, wobei dies keine Limitierung darstellt. Um diese Kupferstärke in Dickkupfertechnologie umzusetzen zu können, müssten 4 Ebenen in der Stärke von 400 µm und 2 Ebenen in der Stärke von 200 µm angeordnet werden.

Um damit zum hier vorgestellten neuen Konzept äquivalente elektrische Eigenschaften zu erreichen, müssten diese 6 Ebenen durch zusätzliche Bohrungen verbunden werden. Daraus ergeben sich ein zusätzlicher galvanischer Arbeitsgang sowie ein zusätzliches Plugging, um diese Bohrungen vor dem nächsten Pressprozess wieder zu verschließen. Im Vergleich zur LogiPow-Variante lassen die Dickkupferlagen nicht die gleiche Möglichkeit zur Strukturierbarkeit bzgl. Line/Space zu. In der neu vorgestellten Technologie können diese Strukturen auf Grund der geringeren Kupferstärke innerhalb der Laminate (L2–L5) angeordnet werden. Bei der Dickkupfertechnologie sind hierfür zusätzliche Kupferebenen notwendig. Aus diesen Gründen erhöht sich die Lagenanzahl bei der Dickkupfertechnologie von 6 auf 10 Ebenen.

Zusätzlich muss bei der Strukturierung von 200 bzw. 400 µm Kupferstärke ein anderer technologischer Ablauf erfolgen, da der standardmäßig verwendete Resist, welcher auch für LogiPow eingesetzt wird, dem Ätzen von Kupfer dieser Stärke nicht standhält. Für die Dickkupfertechnologie ist ein mit zusätzlichen Prozessschritten verbundener Metallresist erforderlich.

Bereits nach dem ersten Pressarbeitsgang ist erkennbar, dass die Leiterplattendicken aufgrund der hohen Anzahl der Dickkupferschichten und der Notwendigkeit, diese zu Verpressen, deutlich voneinander abweichen: Die Dicke des LogiPow-Aufbaus beträgt 2,0 mm, die der Dickkupfer-Variante 4,5 mm.

Der weitere Aufbau zum Multilayer ermöglicht alle Gestaltungsmöglichkeiten des Leiterplattenprozesses, weil keinerlei Hohlräume zwischen Laminaten und Einlegeteilen verfüllt werden müssen. Ebenso müssen keine zusätzlichen Harzdepots zum Verfüllen berücksichtigt werden. Dadurch kann ein geringer Abstand zwischen dem LogiPow-Halbzeug und den Außenebenen erzeugt werden. Dies wirkt sich positiv auf die Wärmeableitung aus.

Bei einem Fertigungsvergleich zwischen Dickkupfertechnologie und der vorgestellten Technologie konnten Vorteile bei Leiterplattendicke, Gewicht, Strukturierbarkeit, Materialpreis sowie bei den Herstellungskosten nachgewiesen werden (Tab. 1).

Durch den Fertigungsablauf wird die Integration verschiedener Materialien möglich. So sind nicht nur Metallkerne (Kupfer, Aluminium, …), Keramik oder Metallverbundmaterialien (wie z. B. mit Kupfer walzplattiertem Aluminium) integrierbar, sondern auch Laminate herstellbar, welche selektive Hybridaufbauten mit lokal integrierten z. B. hochfrequenztauglichen organischen Substraten ermöglichen. Selbst die Integration von Glas ist mit diesem Verfahren denkbar. Für derartige Produkte können Materialkosteneinsparungen generiert sowie neuartige Materialkombinationen mit verschiedensten Eigenschaften bereitgestellt werden und es eröffnen sich neuartige Anwendungsmöglichkeiten.

Die Technologie hebt sich demnach in ihrer Herstellungstechnologie sowie ihrer Fertigbarkeit, Variabilität und der Erweiterung der Anwendungsmöglichkeit deutlich von bisher bekannten Verfahren ab.

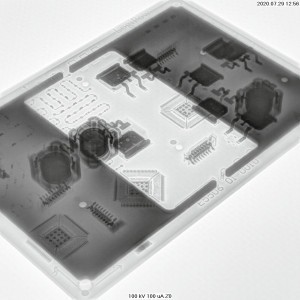

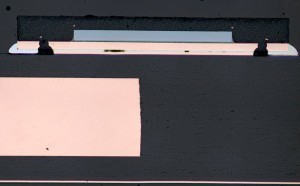

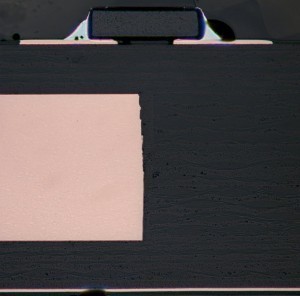

Abb. 4: Radiografie (links) und Schliffbild (rechts) von LogiPow-Versuchsträgern zeigen die Lage der integrierten Kupfer-Einleger sowie die erfolgreiche Montage unterschiedlicher Bauelemente (u. a. CC/CR, DPAK, QFP, LGA), außerdem die Lagenstruktur bestehend aus einem Kupfer-Einleger in der Innenlage, Standard-Kupfer in den beiden Außenlagen und hoch-Tg-FR4

Im Rahmen des Projektes wurden verschiedene Versuchsträger entworfen und schließlich auf Industrieebene hergestellt. In Abbildung 4 sind repräsentative Beispiele zur technologischen Umsetzung gezeigt. In der Radiografie (Abb. 4 links) sind sehr gut die Ausdehnung und Anordnung der Kupfer-Einleger in einem Versuchsträger zur Untersuchung der thermo-mechanischen Zuverlässigkeit einer LogiPow-Leiterplatte zu sehen. Die Radiografie zeigt auch die gemischte Bestückung der Leiterplatte. Rechts im Bild stellt ein metallografischer Schliff den für diesen Versuchsträger genutzten Lagenaufbau dar. Gut zu erkennen ist die fehlerfreie Fügung des Kupfer-Einlegers gemäß der Technologie (siehe auch Abb. 3), der delaminationsfreie Lagenaufbau auf der Ober- und Unterseite des Halbzeuges sowie die spezifikationsgemäße Lötung von z. B. LGA- und CR-Bauelementen. Die nachgewiesene hohe Fertigungsqualität ist ein Grundbaustein zur Erfüllung der funktionalen und thermo-mechanischen Anforderungen an eine LogiPow-Leiterplatte. Die mikroanalytische Betrachtung unterstützte effektiv die rasche Entwicklung der Technologie.

Werkstoff- und Grenzflächenuntersuchungen

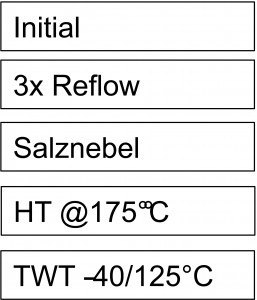

Abb. 5: Übersicht der Streifenproben vor und nach Auslagerung zeigt bereits äußerlich erkennbare DegradationseffekteDie Haftungs- und Grenzflächeneigenschaften von Harz- zu Kupferwerkstoff spielen für die Gesamtzuverlässigkeit eine maßgebliche Rolle. An Streifenprüflingen aus 2 mm dickem Kupfer mit 2–4 mm polymergefülltem Isolationsspalt (Abb. 5) wurden das Degradationsverhalten und die mechanische Stabilität getestet. Im Fokus standen die Adhäsion an den Grenzflächen und die Kohäsion des Polymerwerkstoffs (370HR-Harz) unter äußeren Umgebungsbelastungen. An den stäbchenförmigen mechanischen Prüflingen wurden dazu vier Umwelttests ausgeführt: 3-faches Reflow-Löten, Salznebel-Test nach DIN EN ISO 9227, Hochtemperaturauslagerung bei 175 °C und ein automotive-orientierter Temperaturwechseltest (-40 °C/+125 °C 30'/30'). Abbildung 5 zeigt Prüflinge vor und nach den unterschiedlichen Umwelttests und lässt deren Alterung durch thermische Degradation oder Korrosion erkennen.

Abb. 5: Übersicht der Streifenproben vor und nach Auslagerung zeigt bereits äußerlich erkennbare DegradationseffekteDie Haftungs- und Grenzflächeneigenschaften von Harz- zu Kupferwerkstoff spielen für die Gesamtzuverlässigkeit eine maßgebliche Rolle. An Streifenprüflingen aus 2 mm dickem Kupfer mit 2–4 mm polymergefülltem Isolationsspalt (Abb. 5) wurden das Degradationsverhalten und die mechanische Stabilität getestet. Im Fokus standen die Adhäsion an den Grenzflächen und die Kohäsion des Polymerwerkstoffs (370HR-Harz) unter äußeren Umgebungsbelastungen. An den stäbchenförmigen mechanischen Prüflingen wurden dazu vier Umwelttests ausgeführt: 3-faches Reflow-Löten, Salznebel-Test nach DIN EN ISO 9227, Hochtemperaturauslagerung bei 175 °C und ein automotive-orientierter Temperaturwechseltest (-40 °C/+125 °C 30'/30'). Abbildung 5 zeigt Prüflinge vor und nach den unterschiedlichen Umwelttests und lässt deren Alterung durch thermische Degradation oder Korrosion erkennen.

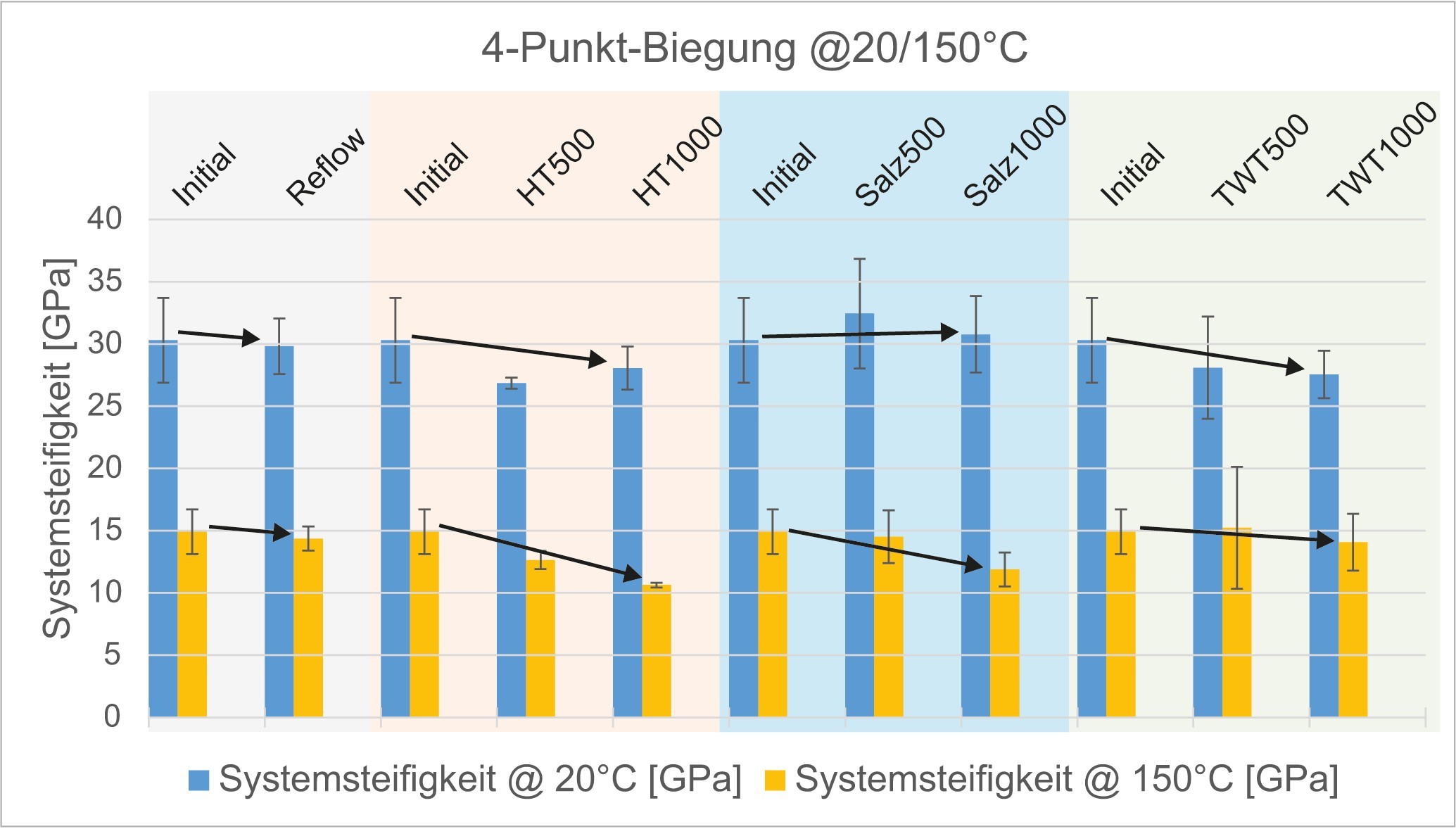

Mittels mechanischer 4-Punkt-Biegeprüfung erfolgte die Bestimmung der Biegesteifigkeit sowie der Bruchfestigkeit vor und nach dem Umwelttest. Diese Versuche wurden bei 20 °C sowie 150 °C umgesetzt, um Temperaturabhängigkeiten zu berücksichtigen. Es wurde ein dehnratengeregelter Versuchsablauf mit einer Geschwindigkeit von 0,1 µm/s gewählt. Erfasst wurden die mechanischen Kennwerte und das Bruchverhalten zu Beginn und während des Verlaufs der Umwelttests. Die Messgröße Systemsteifigkeit [GPa] gibt an, welches elastische Verhalten der gesamte Prüfling bzw. der Werkstoffverbund aufweist. Die Biegefestigkeit gibt an, welcher maximalen mechanischen Spannung [MPa] der Prüfling standhält.

Abbildung 6 zeigt erwartungsgemäß eine geringere Biegesteifigkeit bei 150 °C als bei Raumtemperatur 20 °C. Diese ist auf den niedrigeren sog. Storage-Modul des Harzes bei 150 °C zurückzuführen. Brüche und Defekte waren nicht zu erkennen. Der 3-fache Reflow-Lötprozess zeigt keinen nennenswerten Einfluss. Das Polymer ist bereits im initialen Zustand ausreichend vernetzt und eine Nachvernetzung findet nicht statt. Nach der Hochtemperaturauslagerung wie auch nach dem Temperaturwechseltest zeigte sich, dass eine geringfügige ca. 10 %-ige Senkung der Systemsteifigkeit entsteht.

Abb. 6: Vergleich Initialzustand mit diversen Auslagerungszuständen der Biegemode-Systemsteifigkeit bei 20 °C und 150 °C

Abb. 6: Vergleich Initialzustand mit diversen Auslagerungszuständen der Biegemode-Systemsteifigkeit bei 20 °C und 150 °C

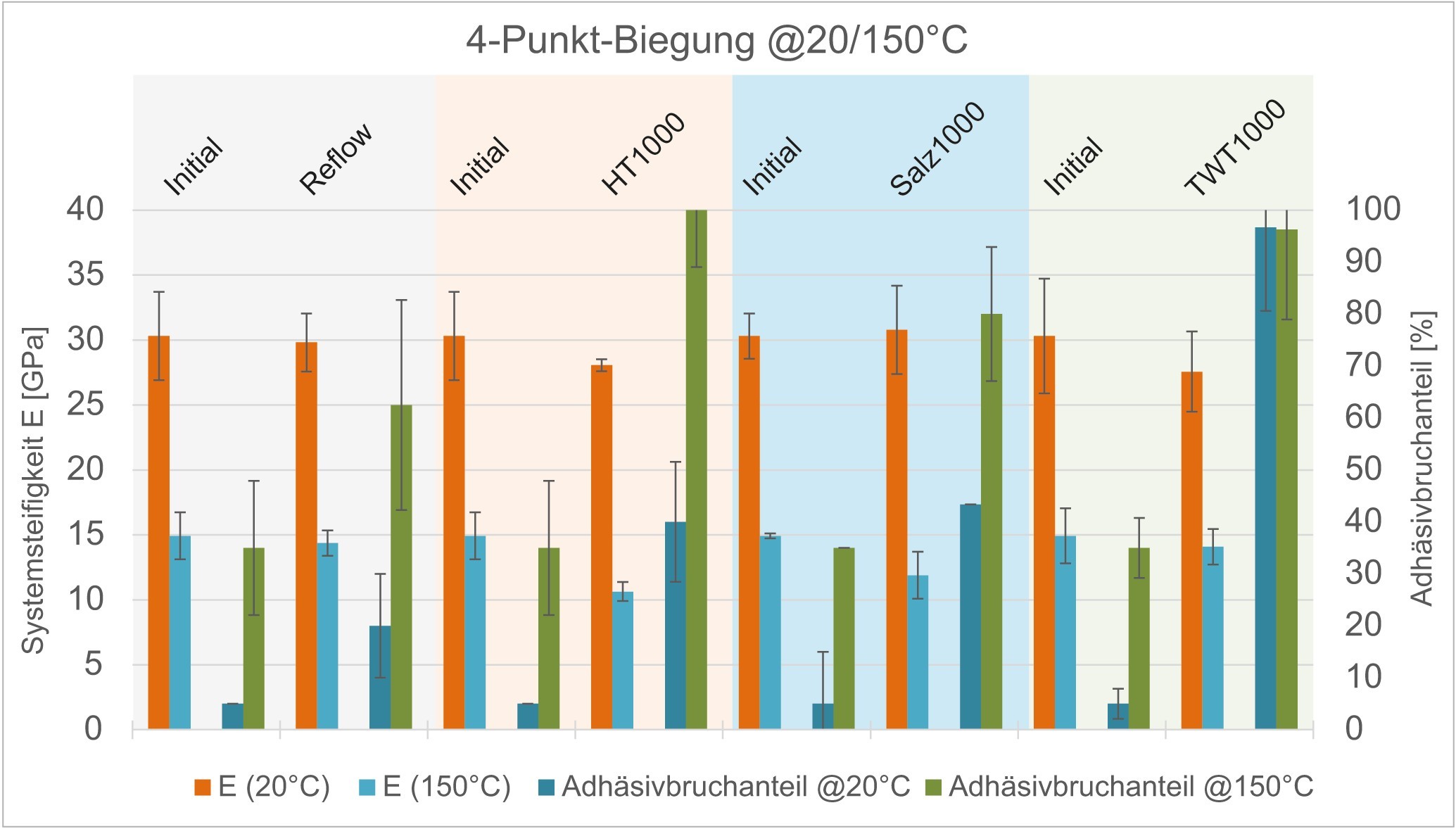

Abbildung 7 zeigt die gemessenen Bruchfestigkeiten vor und nach den Umwelttests. Der 3-fach-Reflow weist einen geringen Einfluss auf die Festigkeit (ca. -15 %) auf. Dies zeigt sich auch im überwiegend kohäsiven Versagen des Polymers. Anders stellen sich die Ergebnisse nach dem Temperaturwechseltest bzw. der Hochtemperaturauslagerung dar. Während diese Umwelteinflüsse zu einer stärkeren Abnahme der Biegesteifigkeit (ca. -33 %) führen, wechselt das Bruchverhalten von kohäsiv im Ausgangszustand zu nahezu 100 % adhäsivem Grenzflächenbruch nach dem Umwelttest. Der Salznebeltest zeigte ebenfalls einen moderat degradierenden Einfluss (ca. -20 %). Es ist erkennbar, dass insbesondere die thermischen Belastungen einen Zuwachs an Schädigung in der Grenzfläche hervorrufen. Keiner der Prüflinge zeigte ein Totalversagen, so dass aus thermo-mechanischer Sicht von einer Einsatzfähigkeit des Werkstoffverbunds ausgegangen werden kann.

Abb. 7: Ergebnisse der 4-Punkt-Biegeprüfung nach unterschiedlichen Umwelttests, max. Biegespannung bei Bruch und Anteil des Adhäsionsversagens an der Bruchstelle

Abb. 7: Ergebnisse der 4-Punkt-Biegeprüfung nach unterschiedlichen Umwelttests, max. Biegespannung bei Bruch und Anteil des Adhäsionsversagens an der Bruchstelle

Haftfestigkeit unter thermisch induzierter Verformung

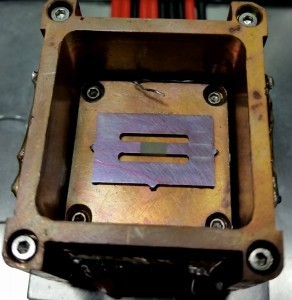

Die Haftfestigkeit zwischen Polymer und Kupfer ist insbesondere unter Temperaturänderung und damit unter thermischer Dehnung zu analysieren. Dafür entwarf und fertigte das Projektteam einen geeigneten Prüfling (vgl. Abb. 8). Der Werkstoffverbund aus einem Polymerspalt im 2 mm dicken Kupfer wurde mittels optischer Verformungsmessung in-situ unter Temperatureinwirkung bis 150 °C vermessen. Dies erfolgte mit einer spezifischen optischen Messeinheit und digitaler Bildauswertung welche eine Genauigkeit von 0,17 µm in der Ortsauflösung erlauben. Details hierzu sind in R. Schwerz et al. [2] zu finden. Die gemessenen thermisch-induzierten mechanischen Verschiebungen erlauben Rückschlüsse auf die auftretenden mechanischen Spannungen und Dehnungen.

Abb. 8: Prüfling (links), Heizkammer mit Beleuchtung (Mitte und rechts) für optische Verformungsmessungen unter Temperaturänderung von 20 °C auf 150 °C – Optical Deformation Unit

Das Verfahren wird eingesetzt, um verborgene Risse z. B. an der Grenzfläche Kupfer-Polymer aufzudecken und um mechanische Beanspruchungen grundsätzlich zu bewerten. Der gezeigte Prüfling besteht aus drei parallelen Balken aus 2 mm dickem Kupfer. Im Mittelsteg befindet sich der Polymerbereich. Mit zwei Konfigurationen wurden die Grenzflächen einerseits auf Zug-Druck und andererseits auf Scherung beansprucht. Im Scherprüfling liegt das Polymer mit 60° Winkel im Mittelsteg.

Abb. 9: Messung der Oberflächenverformung eines Scherprüflings (60°) und Vergleich der Zustände nach 0 bis 1000 Zyklen im Temperaturwechseltest (TWT)

Abb. 9: Messung der Oberflächenverformung eines Scherprüflings (60°) und Vergleich der Zustände nach 0 bis 1000 Zyklen im Temperaturwechseltest (TWT)

Untersuchungsgegenstand war die Grenzflächenstabilität der Polymer-Kupferverbindung bei variablen Umwelteinflüssen (wie bei den 4-Punkt-Biegeprüfungen). Exemplarisch zeigt Abbildung 9 die veränderte Verformungscharakteristik am Scherprüfling, welcher bis 1000 Zyklen Temperaturwechsellast ausgesetzt war. Abbildung a) zeigt die thermische induzierte Verformung des Scherprüflings ohne Alterung. Es ist eine gleichförmige radiale thermische Verschiebung aufgrund der thermischen Dehnung ersichtlich (Ursprung 0,0 in der Probenmitte, blau). Dennoch sind Kontursprünge an der Grenzfläche sichtbar, die auf eine Scherdeformation entlang der Kupferkanten verweisen. Nach 250 Zyklen im Temperaturwechseltest ändert sich dieses Verhalten kaum. Nach 1000 Zyklen bildet sich das Verformungsfeld deutlich anders ab. Entlang der Grenzfläche zwischen Polymer und Kupfer ist ein starker Kontursprung vorhanden, der auf ein Abgleiten des Polymers entlang des Kupfers zurückzuführen ist. D. h., nach 1000 Zyklen kommt es zum Versagen der Grenzfläche. Diese Erkenntnis korreliert mit den Biegemessungen unter thermischer Lasteinwirkung. Abgesehen von diesem Fall extremer Scherbeanspruchung wurde die Grenzflächenstabilität der LogiPow-Technologie als hoch ermittelt.

Verarbeitbarkeit und Baugruppenzuverlässigkeit

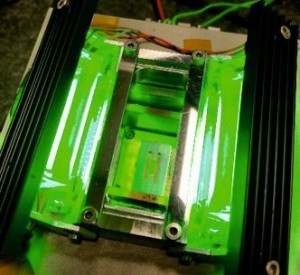

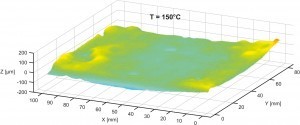

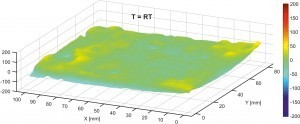

Anhand eines Versuchsträgers mit vielfältiger SMD-Bestückung (u. a. CR0603, D-PAK, QFP, QFN, µBGA) wurde zunächst die Verarbeitbarkeit im SMD-Prozess bei Nutzung von Standard-Anlagentechnik geprüft. In einem ersten Schritt konnte durch TherMoiré-Wölbungsmessungen gezeigt werden, dass es zu keinen unzulässigen Verformungen des Versuchsträgers kommt. Damit ist ein automatisiertes Handhaben möglich (Abb. 10) und bezüglich der IPC-A-610 (Kapitel 10) sind keine Bestückfehler zu erwarten. Tatsächlich konnten weder für die Verarbeitung relevante reversible noch für die Baugruppenzuverlässigkeit bedeutsame irreversible Verformungen festgestellt werden. Weiterhin lässt sich aus diesem Ergebnis auf eine minimale Belastung der montierten Bauelemente durch die Substratverformung während Temperaturänderungen im Betrieb schließen.

Abb. 10: TherMoiré-Messungen an einem LogiPow-Verdrahtungsträger zeigen eine maximale Wölbung von ca. 100 µm bei einer Temperatur von 150 °C (links) und einen ebenen Zustand nach Abkühlung auf Raumtemperatur (rechts)

Abb. 11: Übersicht von hergestellten Lotkontakten verschiedener BauelementtypenIn Folge wurde die Lötbarkeit im Konvektions-Reflow-Prozess untersucht. Diese konnte bei Nutzung einer Standard-Lotpaste (SAC, Typ 4) und einer 14-Zonen-Konvektions-Reflow-Anlage erfolgreich nachgewiesen werden. Eine optische und radiografische Analyse der montierten Bauelementtypen zeigte eine gute Qualität der Lotkontakte (optische Aufnahmen Abb. 11). Es konnten keine Bauelementschädigungen nachgewiesen werden.

Abb. 11: Übersicht von hergestellten Lotkontakten verschiedener BauelementtypenIn Folge wurde die Lötbarkeit im Konvektions-Reflow-Prozess untersucht. Diese konnte bei Nutzung einer Standard-Lotpaste (SAC, Typ 4) und einer 14-Zonen-Konvektions-Reflow-Anlage erfolgreich nachgewiesen werden. Eine optische und radiografische Analyse der montierten Bauelementtypen zeigte eine gute Qualität der Lotkontakte (optische Aufnahmen Abb. 11). Es konnten keine Bauelementschädigungen nachgewiesen werden.

Nach erfolgreicher Montage wurden 20 Versuchsträger einer beschleunigten Alterung unterzogen. In Analogie zu den Charakterisierungsversuchen an den mechanischen Biegeprüflingen wurde ein Temperaturwechseltest bei -40/+125°C mit 30 min Haltezeit für bis zu 750 Zyklen ausgeführt. Diese Untersuchung zeigt auf, ob die Unterschiede v. a. in den thermo-mechanischen Materialeigenschaften (Steifigkeit und thermische Ausdehnung) zu Degradationen führen. Die Versuchsträger wurden anschließend zerstörungsfrei optisch, radiografisch und elektrisch analysiert. Dabei konnten keine Schädigungen der Lotkontakte der verschiedenen Bauelementtypen beobachtet werden. Ebenso wurden keine Delaminationen im Leiterplattenaufbau festgestellt. Weiterführend wurden mikroanalytische Untersuchungen der Aufbauten anhand von Schliffpräparationen ausgeführt. Auch in diesen wurden weder in den Lotkontakten noch in den Leiterplattenstrukturen Schädigungen festgestellt. D. h. es fanden keine schädigungsrelevanten thermo-mechanischen Belastungen der Lotkontakte statt sowie auch keine überkritischen Scher- oder Normalspannungen an Grenzflächen in den Leiterplattenlagen. Mit Rücksicht auf die Ergebnisse der Biegeversuche, welche auf mögliche Degradationen der Grenzfläche zwischen den Dickkupferstrukturen und dem FR4-Harz hinweisen, muss bei der künftigen Entwicklung von Produkten diese Grenzfläche beachtet und in wissenschaftlichen Arbeiten weiterführend untersucht werden.

Entwicklung eines Anwendungsdemonstrators

Abb. 12: Finaler Anwendungsdemonstrator: Bordnetzfilter für LandmaschinenNach der erfolgreichen Entwicklung der Technologie und deren aussichtsreicher Bewertung in der Charakterisierung und in den Zuverlässigkeitsversuchen wurde ein Anwendungsdemonstrator entworfen und umgesetzt. Als Anwendungsfall wurde ein Bordnetzfilter für eine Landmaschine herangezogen. Für diesen wurden sowohl in der neuen LogiPow- als auch in der bekannten Dickkupfertechnologie ein spezifisches Layout erstellt, die Leiterplattenfertigung durchgeführt und die vollständige SMT-Bestückung umgesetzt (Abb. 12).

Abb. 12: Finaler Anwendungsdemonstrator: Bordnetzfilter für LandmaschinenNach der erfolgreichen Entwicklung der Technologie und deren aussichtsreicher Bewertung in der Charakterisierung und in den Zuverlässigkeitsversuchen wurde ein Anwendungsdemonstrator entworfen und umgesetzt. Als Anwendungsfall wurde ein Bordnetzfilter für eine Landmaschine herangezogen. Für diesen wurden sowohl in der neuen LogiPow- als auch in der bekannten Dickkupfertechnologie ein spezifisches Layout erstellt, die Leiterplattenfertigung durchgeführt und die vollständige SMT-Bestückung umgesetzt (Abb. 12).

Auf Basis der abgeschlossenen Leiterplattenfertigung konnte ein Technologievergleich (siehe Tab. 1) sehr deutlich die Vorteile der LogiPow-Technologie aufzeigen. So ergeben sich eine reduzierte Lagenanzahl (-40 %) und Leiterplattendicke (-110 %), eine geringere Bohrungsanzahl (-30 %), ein deutlich geringeres Gewicht (-90 %) sowie Prozessvereinfachungen und signifikant geringere Fertigungskosten (-120 % bzgl. Materialkosten) bei verbesserter elektrischer und thermischer Leistungsfähigkeit. Hier sei nochmals darauf verwiesen, das ausschließlich Standard-Leiterplattenprozesse zum Einsatz kommen. Daraus, und unter Berücksichtigung künftiger spezifisch auf die Technologie optimierter Designs, lassen sich Potentiale für eine weitere Miniaturisierung und gleichzeitige Leistungssteigerung erkennen.

Weiterentwicklungen

Der fahrzeugnahe Anwendungsfall für den Schaltungsträger wird im elektro-thermo-mechanischen Prüfstand derzeit nachgestellt. Dazu erfolgt ausgehend von -20 °C Umgebungstemperatur eine zyklisch wiederkehrende elektrische Bestromung der Leiterzüge und damit die lokale Induktion von Temperaturen bis 120 °C. Die in diesem Pulsbetrieb entstehende Verlustleistung führt zu thermo-mechanischen Dehnungen in und an den Grenzflächen von Polymer und Metall und setzt das Werkstoffsystem unter Beanspruchung. Ergebnisse dieser Tests werden in einer Folgeveröffentlichung publiziert.

Die neue Technologie bietet die Möglichkeit für thermische, elektrische oder andere Funktionen förderliche Werkstoffe in das Leiterplattenmaterial zu integrieren. Dies muss unter Beachtung verschiedener physikalischer Eigenschaften dieser Materialien (z. B. Dimensionsstabilität) sowie der technologischen Anforderungen, welche sich aus der Fertigungstechnologie von Leiterplatten ableiten lassen, erfolgen. Diese sogenannten selektiv-hybriden Halbzeuge können sowohl großflächig als auch lokal begrenzt Leiterplattenmaterialien mit unterschiedlichen Eigenschaften, aber auch artfremde Materialien wie Metalle, Keramiken, Kunststoffe oder Glas enthalten. Neben der leistungselektronischen Funktion lassen sich so auch sensorische Funktionen integrieren.

Das Halbzeug kann in den Standardablauf der Leiterplattenfertigung – und damit ohne hohe Investitionskosten und praktisch sofort – integriert werden und ermöglicht eine kostengünstige und vielfältig flexible Art der Leiterplattenherstellung für unterschiedlichste Anwendungen.

Fazit und Ausblick

Leistungselektronische Anwendungen auf Basis organischer Verdrahtungsträger sind mit der LogiPow-Technologie inklusive der Integration von Logikelektronik möglich und erlauben den Verzicht auf keramische Verdrahtungsträger. Für die LogiPow-Technologie ist die SMT-Fähigkeit nachgewiesen. Darüber hinaus wird die Technologiebandbreite hinsichtlich möglicher Materialien erweitert. Es sind selektiv-hybride Lösungen bis hin zur Sensorintegration denkbar. Die Technologie eröffnet die Chance mit hochtemperaturtauglichen Verbindungstechnologien, z. B. Ag-Sintern, auf organischen Verdrahtungsträgern die Leistungsdichte weiter zu steigern.

Referenzen

Entwicklung einer fertigungsgerechten Aufbau- und Verbindungstechnik für Leistungsanwendungen auf Basis von Hochstrom-Leiterplatten – PowerBoard, IAVT, TU Dresden, ZIM-Förderprojekt, 2013-2016, Förderkennzeichen VP2381607PR3

R. Schwerz; M. Roellig: Simulationsbasierte Optimierung eines Messstandes zur optischen Vermessung von thermo-mechanischen Verformungen, EBL 2020

Danksagung

Das FuE-Verbundprojekt ,LogiPow' wurde durch das Sächsische Staatsministerium für Wirtschaft, Arbeit und Verkehr (SMWA) gefördert (Antragsnummer 1002354XX). Der Dank des Autorenteams gilt allen beteiligten Mitarbeitern der Forschungseinrichtungen und Unternehmen. Dank gilt auch dem NanoEva-Zentrum für dessen Unterstützung im Bereich der Mikroanalyse.