Diese wachsende Komplexität bedingt außerdem erhebliche Probleme bei Revisionen und Re-Designs. Denn dabei sind neue Routings und Schaltungs-Layouts zu berücksichtigen, was die Wahrscheinlichkeit von Fehlern mit sich bringt.

Fehler in elektrischen Systemen oder Kabelbäumen können bei deren späteren Einsatz im Fahrzeug zu inkorrekten Funktionalitäten oder sogar Gefahren für die Kunden führen. Also wird die möglichst enge Integration der Entwurfssoftware in Gestalt von ECAD (Electronic CAD) und MCAD (Mechanical CAD) immer kritischer, da moderne Fahrzeuge zugleich elektronische und elektromechanische Produkte sind. Mit den Fortschritten der Technologie wachsen also die Anforderungen an deren immer komplexeres elektrisches und mechanisches Design. Diese Komplexität ist eine wachsende Herausforderung für die involvierten Designteams. Wenn elektromechanische Aspekte involviert sind, wie es ein Kabelbaum ist, müssen die Mechanik- und Elektrik-Entwickler die jeweiligen Anforderungen und Herausforderungen bereichs-übergreifend berücksichtigen und gemeinsam lösen.

Die Mechanik-Entwickler müssen beispielsweise die durch das Fahrzeug-Layout vorgegebenen räumlichen Beschränkungen für Kabelbäume verifizieren, die durch den Durchmesser der Kabelbündel gegeben sind und damit deren endgültigen Gehalt bestimmen (Abb. 1). Entsprechend gilt für die Elektrik-Entwickler die Beachtung der Leiterlängen zur Analyse der Spannungsabfälle und der Dimensionierung der Sicherungen, um das korrekte Verhalten ihrer Schaltungen sicherzustellen. Und der Entwickler des Kabelbaums muss die 3D-Harness-Topologie als 2D-Entsprechung reproduzieren und diese mit den zugehörigen elektrischen Daten in Verbindung setzen. Wenn der 2D-Kabelbaum ein Derivativ des 3D-Kabelbaums ist, warum sollte man diesen von Grund auf neu entwickeln?

Moderne Tools für aktuelle Herausforderungen

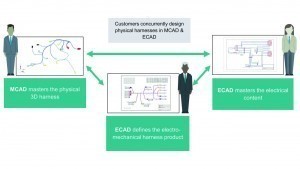

Zur Lösung dieser Herausforderungen entstehen laufend neue E/E-Systeme und Tools für die Verdrahtung, um die Kollaboration zu erleichtern und die Kosten und Risiken der Designs zu reduzieren und die Entwicklungszyklen zu verkürzen. Ein Design-Flow mit modernen Tools, wie VeSys von Siemens Digital Industries Software, unterstützt die Kollaboration mit paralleler Entwicklung der elektrischen und mechanischen Domains (Abb. 2). Der Mechanik-Entwickler definiert dabei die Geometrie des Kabelbaums und dessen Zubehör, mit Berücksichtigung der Platzverhältnisse im Fahrzeug oder der Maschine. Auf der anderen Seite befasst sich der Elektrik-Designer mit dem Elektronik-Gehalt des Systems, erstellt die benötigten Schaltlaufpläne und führt entsprechende Analysen durch. Die Mechanik- und Elektrik-Bereiche arbeiten zwar unabhängig voneinander, doch sie tauschen auf einfache Weise alle verfügbaren Daten aus. Anschließend kombiniert der Entwickler des Kabelbaums die MCAD- und elektrischen Daten, um das elektromechanische Produkt Kabelbaum zu definieren. Abb. 2: Digitalisierung ermöglicht die enge Verzahnung der elektrischen und mechanischen Domains zur besseren Übersicht über die Entwicklung

Abb. 2: Digitalisierung ermöglicht die enge Verzahnung der elektrischen und mechanischen Domains zur besseren Übersicht über die Entwicklung

Die genannten Interaktionen erhöhen die Visibilität zwischen den ECAD- und MCAD-Domains. Das unterstützt das Co-Design mechatronischer oder elektromechanischer Produkte. Im Endergebnis fördert diese Interaktion das bessere Verständnis für die spezifísch elektrischen und mechanischen Entscheidungen im anderen Domain – und das verbessert die gesamte Design-Qualität. Außerdem eliminiert der Datenaustausch durch moderne Tools die Notwendigkeit manueller Datenübertragungen zwischen beiden Umgebungen. Das spart Entwicklungszeit und verringert das Potenzial manuell induzierter Fehler.

Direktverbindungen vermeiden Domain-Silos

Diese robuste Fähigkeit zur Integration der Domains wird durch zwei Schlüsseleigenschaften bewirkt. Erstens übernimmt ein Framework von Cross-Domain Brücken und Adaptern den Austausch von Informationen zwischen den MCAD-Tools und der elektrischen Entwicklungsumgebung. Zweitens werden APIs aus jeder MCAD-Applikation eingesetzt, um Plug-ins zu entwickeln, die in den MCAD-optimierten Produkten eingesetzt werden. Plug-ins sichern die nahtlose Integration der Daten zwischen den Tools. So unterstützt VeSys die Integration mit der PTC-CREO-, Siemens NX- und Solid-Edge Software sowie mit SolidWorks und CATIA V5 von Dassault Systémes.

Die NX- und Solid Edge Software ermöglicht intensiven Datenaustausch mit Import und Export in Echtzeit, außerdem die Markierung per Cross-Highlighting zur vereinfachten Analyse bei der Entwicklung der Systemverdrahtung und des Kabelbaums. Diese Funktionalität schaltet automatisch zwischen Verdrahtungs- und Harness-Modus um, wie es innerhalb einer Applikation benötigt wird. Damit werden alle ausgewählten Objekte der MCAD-Lösung auch im elektrischen Schaltungsdiagramm, und umgekehrt, gekennzeichnet. So markiert die Auswahl eines Drahtes in der Elektrik-Lösung auch dessen kürzestmögliches Routing und die Komponenten, mit denen der Draht im mechanischen Environment verbindet.

Ein detailliertes Beispiel

In diesem Beispiel fokussieren wir auf den Austausch von Daten zwischen Elektrik- und Mechanik-Entwickler. Dabei erscheint die Verdrahtungs-Information für die Elektrik und den Kabelbaum im mechanischen Domain in Form einer Wiring PLM XML-Datei. Nachdem die Daten in das MCAD-Tool exportiert wurden, werden die passenden Steckverbinder automatisch zugewiesen. Auch das Routing der Verdrahtung wird automatisch ausgeführt.

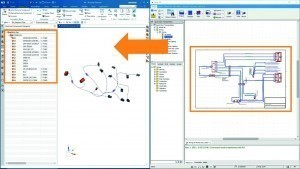

Anfangs enthält das MCAD-Design keine elektrische Information, sondern nur die Kabelbündel und Steckverbinder, die vom Mechanik-Designer hinzugefügt wurden. Eine direkte Verbindung zwischen den Tools lässt sich per Knopfdruck herstellen. Das ermöglicht den Import und Export der Daten in Echtzeit. In diesem Fall erhält das Mechanik-Design die elektrischen Daten als PLM XML-Datei der Verdrahtung. Ein eingebauter Filtermechanismus erlaubt dem Anwender die Auswahl und den Austausch spezifischer Harness-Designs. Der Elektrik-Entwickler wählt beispielsweise das Design der fahrerseitigen Tür und exportiert die elektrischen Daten in das Mechanik-Tool. Dabei listet eine Übersicht die Anzahl der Steckverbinder, Splices und Drähte, die dabei berücksichtigt wurden.

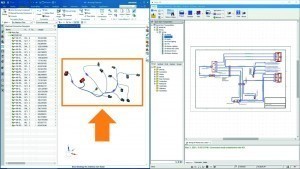

Das MCAD-Tool ist daraufhin mit den elektrischen Daten bestückt (Abb. 3). Damit kann der Mechanik-Entwickler automatisch die benötigten Steckverbinder und alle anderen verbleibenden Komponenten und Elemente, etwa die Spleißstellen, zuweisen. Die Anordnung der Steckverbinder kann automatisch per Bauteil-Nummer oder jedem anderen Merkmal der Komponente erfolgen. Anschließend kann der Mechanik-Entwickler das automatische Routing der Drähte auf der Komponentenebene ausführen (Abb. 4). Der automatisierte Datentransport zwischen den Design-Tools hat dem Mechanik-Entwickler alle Daten bereitgestellt, um die Teilenummern für Steckverbinder zuzuweisen und das Routing der Drähte zu bestimmen. Als Ergebnis konnte der Mechanik-Entwickler die Konnektivität aus dem Schaltungsdiagramm schnell und genau nachbilden. Das spart erhebliche Zeit gegenüber manuellen fehlerbehafteten Verfahren.

Nachdem der Mechanik-Entwickler das Routing der Verdrahtung im Kabelbaum der Fahrertür absolviert hat, wird diese mit der genauen Länge entsprechend den Platzverhältnissen im dreidimensionalen physischen Design-Space aktualisiert. Das ist eine wichtige Information, mit der der Elektrik-Entwickler weitere Schaltungsanalysen durchführen und das Verhalten der Elektrik verifizieren kann. In diesem Fall übertragen wir die Daten der Mechanik-Lösung zurück in den Elektrik-Domain.

Mit den bereits vernetzten ECAD- und MCAD-Tools muss der Elektrik-Entwickler lediglich die benötigten Daten aus der Mechanik-Umgebung importieren. Wie beim zuvor ausgeführten Export wird ein Übersichts-Report bereitgestellt, der die zurück in den Elektrik-Domain übertragenen Daten beschreibt. Alle Drähte in der ECAD-Lösung sind nun mit ihrer korrekten Länge aus dem Mechanik-Design aktualisiert. Das erlaubt dem Elektrik-Entwickler eine genauere Analyse der Spannungsabfälle und die Dimensionierung der Sicherungen.

Die Stärke der elektrisch-mechanischen Integration

Die Transformation der Unternehmen in Richtung durchgehender Digitalisierung erweist sich zunehmend als kritische Größe, da die Produkte und Prozesse in allen industriellen Bereichen an Komplexität gewinnen. Vernetzte digitale Tools, wie VeSys aus dem Xcelerator Portfolio, ermöglichen den Herstellern die Entwicklung von Produkten der nächsten Generation in immer anspruchsvolleren Umgebungen. Insbesondere die ECAD/MCAD-Integration unterstützt die Entwicklung von Mechatronik-Produkten mit wachsender Nachfrage und höherer Komplexität. Die verbesserte Visibilität zwischen den Domains ist besonders wichtig für cross-funktionale Design-Teams, um die Effizienz zu maximieren. Ganz ähnlich erlaubt die immer weiter fortschreitende Automation beim Design und beim Datenaustausch den Entwicklern mehr Zeit zur Fokussierung auf Design-Validierung und Innovation. Beides verbessert die Design-Qualität. Da die Elektrik- und Mechanik-Bereiche des Designs von gleicher Bedeutung sind, resultiert das im Endeffekt in wesentlich besseren Produkten.