Kraus-HW fertigt Stempel und Gegenhalter mit eigenem CAM-BearbeitungszentrumDas gilt in unterschiedlicher Weise zunehmend in den Bereichen Automotive, Bahntechnik, Luft- und Raumfahrt und E-Mobilität.

Kraus-HW fertigt Stempel und Gegenhalter mit eigenem CAM-BearbeitungszentrumDas gilt in unterschiedlicher Weise zunehmend in den Bereichen Automotive, Bahntechnik, Luft- und Raumfahrt und E-Mobilität.

Ein aktuelles Kundenprojekt stellte jetzt die Kraus Hardware GmbH vor außergewöhnliche Herausforderungen: ein zweiteiliger Hochstromanschluss sollte per Einpresstechnik mit der Leiterplatte verbunden werden. Dazu war die Mechanik so aufzubauen, dass die hohen Bauteile (bis 65 mm) nicht beschädigt werden.

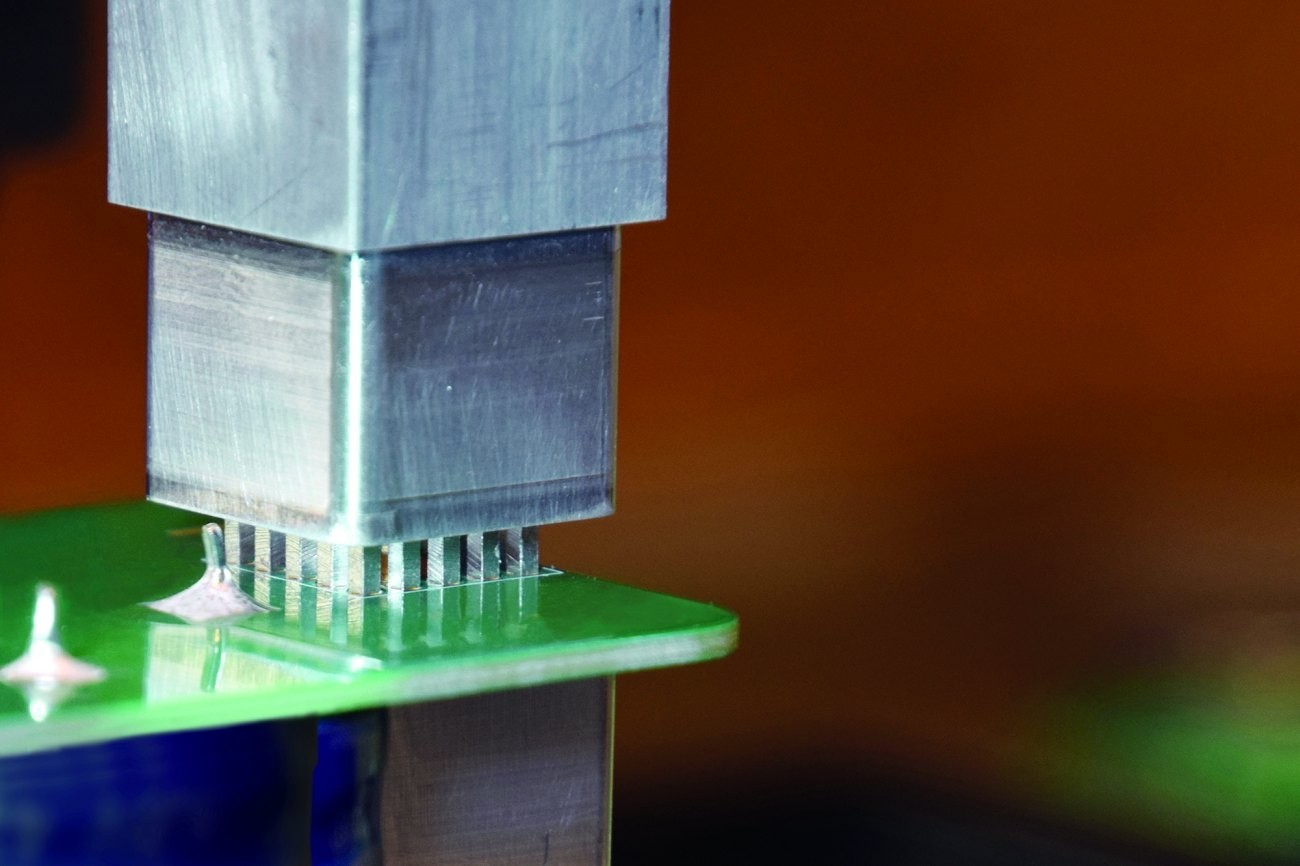

Da Kraus-HW seit Jahren mit seinem ganzheitlichen Inhouse-Ansatz die Möglichkeiten der Einpresstechnik anbietet, konnte die Aufgabe unverzüglich bearbeitet werden. So wurde im hauseigenen Vorrichtungsbau ein maßgeschneiderter Gegenhalter und Stempel konstruiert und gefertigt, um den weit überdurchschnittlichen Höhenunterschied zur Leiterplatte auszugleichen. Beide Press- und Einpresswerkzeuge wurden mit dem hauseigenen CNC-Bearbeitungszentrum präzise aus dem vollen Metall gefräst und gebohrt und der weiteren Fertigung zugeführt. Hierbei nimmt der Stempel das kleine Anschlussbauteil auf und die Leiterplatte wird zwischen Gegenhalter und Stempel positioniert. Das Einpressen vollzieht sich anschließend in wenigen Sekunden.

Die Leiterplatte wird zwischen Stempel und Gegenhalter positioniert. Das anschließende Einpressen vollzieht sich im Sekundentakt

Die Leiterplatte wird zwischen Stempel und Gegenhalter positioniert. Das anschließende Einpressen vollzieht sich im Sekundentakt

Die weiteren ‚normalen' THT-Elektronikkomponenten werden dann sehr schnell und mit gutem Lotdurchstieg per Vario-Miniwelle gelötet. „Der gesamte Produktionsprozess wird komplett hauseigen konfiguriert und bietet damit dem Kunden ein hohes Maß an Produktqualität, Liefersicherheit und Preisgarantie“, betonte Geschäftsführer Andreas Kraus.