Anwendungsbereiche

Die Mini-Wave Messvorrichtung zur Datenerfassung in der Vorheiz- und LötzoneSelektives Löten ist ein wichtiges Verfahren, um bedrahtete Komponenten auf gemischt bestückten SMT-Baugruppen (Surface Mount Technology) zu verlöten. Die Alternativen dazu wären entweder manuelles Löten durch Fertigungsmitarbeiter oder nach dem bereits erfolgten Reflowlöten zusätzlich ein weiterer Durchgang durch eine Wellenlötanlage. Letzteres entfällt logischerweise bei beidseitig bestückten Leiterplatten. Wenn auf SMT-Baugruppen größere Bauteile, Leistungskomponenten und größere Steckverbindungen aufzubringen sind, kommt das Selektivlöten zum Einsatz. Beispiele hierfür sind Anwendungen in der Medizinelektronik, Automobiltechnik oder Systeme für Luftfahrt- und Militärtechnik. Bei selektiven Lötvorgängen muss darauf geachtet werden, die umliegenden Komponenten nicht thermisch zu schädigen, da sich sonst die schon verlöteten Verbindungen lösen könnten. Somit sind in dieser Fertigungsstufe exakte Prozesskontrollen nötig, die sicherstellen, dass in diesem Schritt alle thermisch induzierten Produktspezifikationen sicher eingehalten werden.

Die Mini-Wave Messvorrichtung zur Datenerfassung in der Vorheiz- und LötzoneSelektives Löten ist ein wichtiges Verfahren, um bedrahtete Komponenten auf gemischt bestückten SMT-Baugruppen (Surface Mount Technology) zu verlöten. Die Alternativen dazu wären entweder manuelles Löten durch Fertigungsmitarbeiter oder nach dem bereits erfolgten Reflowlöten zusätzlich ein weiterer Durchgang durch eine Wellenlötanlage. Letzteres entfällt logischerweise bei beidseitig bestückten Leiterplatten. Wenn auf SMT-Baugruppen größere Bauteile, Leistungskomponenten und größere Steckverbindungen aufzubringen sind, kommt das Selektivlöten zum Einsatz. Beispiele hierfür sind Anwendungen in der Medizinelektronik, Automobiltechnik oder Systeme für Luftfahrt- und Militärtechnik. Bei selektiven Lötvorgängen muss darauf geachtet werden, die umliegenden Komponenten nicht thermisch zu schädigen, da sich sonst die schon verlöteten Verbindungen lösen könnten. Somit sind in dieser Fertigungsstufe exakte Prozesskontrollen nötig, die sicherstellen, dass in diesem Schritt alle thermisch induzierten Produktspezifikationen sicher eingehalten werden.

Bedrahtete Komponenten

Auf viele gemischt bestückte Baugruppen werden zusätzlich noch bedrahtete Komponenten aufgebracht. Es gibt unterschiedliche Methoden der selektiven Löttechnik, um die speziellen Anforderungen an die Lötstelle auf diesen komplexen Boards und die unmittelbare Komponenten-Umgebung zu erfüllen. Dies reicht von Systemen, in denen die Komponentenanschlüsse kurz ins flüssige Lot eingetaucht werden bis hin zu programmierbaren Miniwellenlötanlagen. Selektives, bleifreies Löten von bedrahteten Komponenten mit den hier nötigen höheren Temperaturen hat einige Vorteile gegenüber anderen Verfahren, wie z. B. dem konventionellen Wellenlöten. Bauteile und Leiterplatte sind dabei einem kürzeren thermischen Kontakt ausgesetzt und damit minimiert sich die Wahrscheinlichkeit von thermisch verursachten Beschädigungen. So kann die Zuverlässigkeit der Schaltkreise optimiert werden.

Gemischte Bestückung

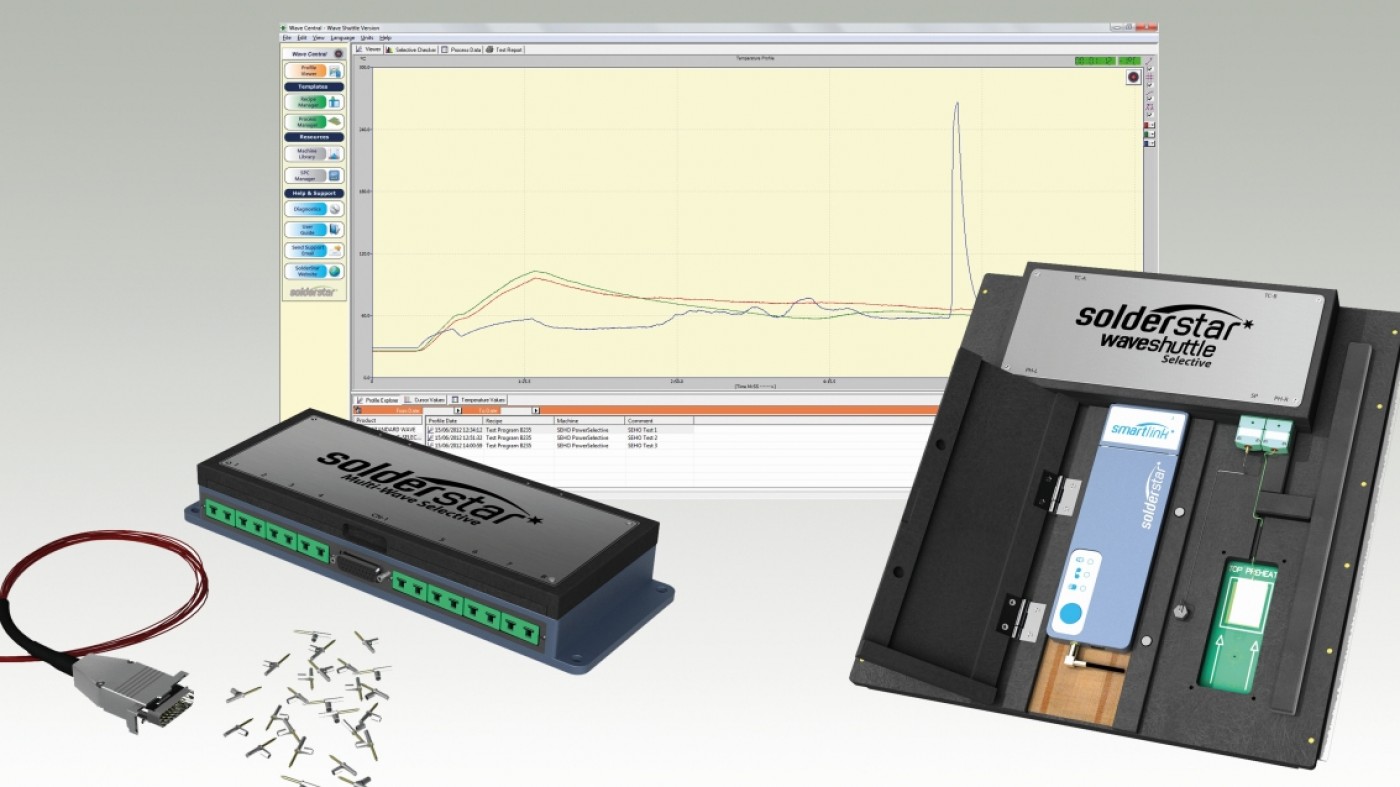

Gemischt bestückte Boards, die im Schwalllötverfahren gefertigt werden, benötigen spezifisch konstruierte Lötrahmen oder Lötmasken. Allerdings kann man zusammengesteckte oder doppelseitig bestückte SMT-Baugruppen sowie einige bedrahtete Komponenten wegen ihrer Komplexität auf solchen Anlagen generell nicht löten. Außerdem sind solche speziellen Lötrahmen oft aufwendig und kostenintensiv, weswegen in der Regel von ihnen abgesehen wird. Kann man eine gemischt bestückte Baugruppe nicht durch eine Wellenlötanlage laufen lassen, besteht die Möglichkeit, die bedrahteten Teile manuell einzulöten. Doch dieser Prozessschritt kann abhängig vom Mitarbeiter sehr unterschiedliche und auch unzuverlässige Ergebnisse liefern, weshalb der Nacharbeitsaufwand hier oft höher ausfällt. Grundsätzlich wird man manuelles Löten in der Fertigung von hochzuverlässigen Systemen versuchen zu vermeiden. Um solche Unwägbarkeiten auszuschließen wurden letztlich selektive Lötanlagen mit präzise reproduzierbaren Ergebnissen für die industrielle Fertigung entwickelt. SolderStar hat für diesen stetig anwachsenden Applikationsbereich eine umfassende Palette von speziellen Temperaturprofilmesssystemen entwickelt. Diese Instrumente, welche höchste Anforderungen an Genauigkeit und Reproduzierbarkeit erfüllen, werden nach wie vor in enger Zusammenarbeit mit bestehenden Anwendern neu- und weiterentwickelt.

Detaillierte Prüfung möglich

Als Ergänzung zu diesen Innovationen wurden noch ein Temperatursensor für die Vorheizung sowie eine Messsonde für die Lottemperatur hinzugefügt. Damit können alle wesentlichen Parameter in einem einzigen Anlagendurchgang erfasst werden. Das System WaveShuttle Selective von SolderStar ist damit das bevorzugte Werkzeug für das Einstellung und die kontinuierliche Überwachung von Miniwellenlötanlagen. Herausragend an dieser Lösung ist das speziell konfigurierte Feld der Titan-Lötwellenkontaktsensoren an der Unterseite des Messsystems, womit rasch, umfassend und unkompliziert detaillierte Prüfungen der Anlagenfunktionen möglich sind.

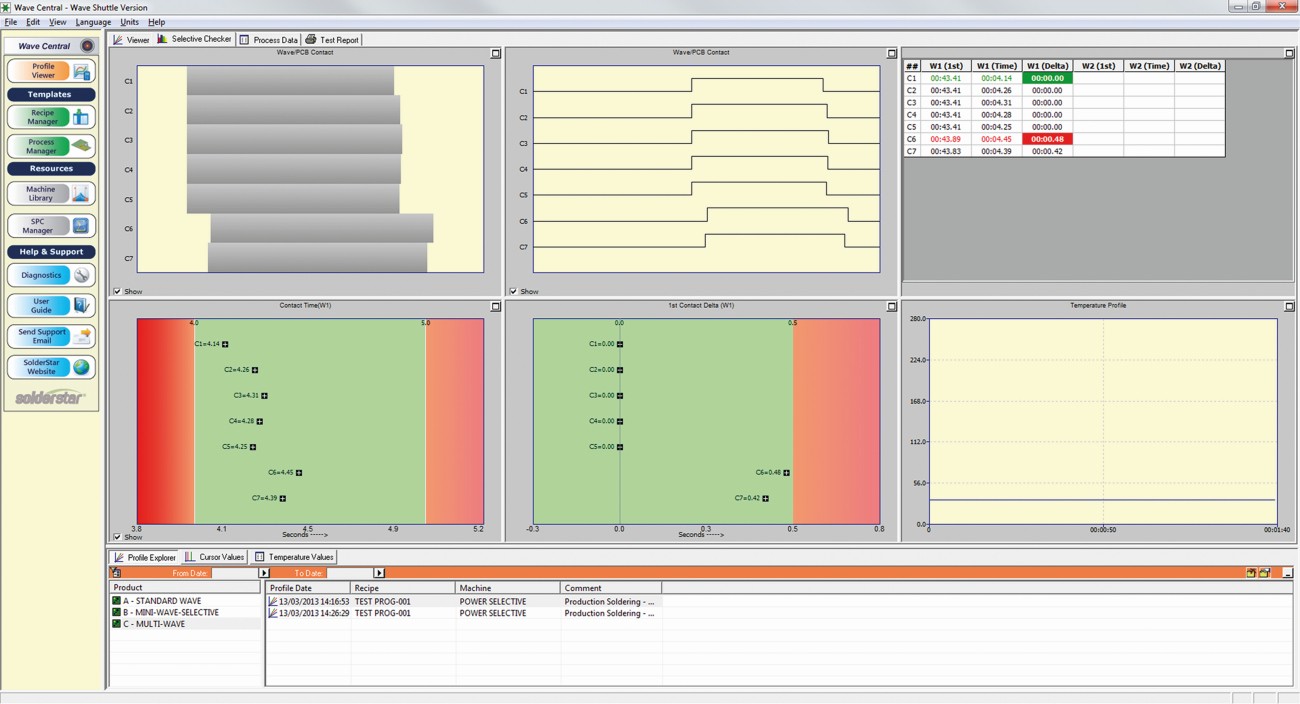

Analyse einer Leiterplatte mit der Multi-Wave Software, um die Auswirkung einer Düsenform in der Anlage zu beurteilen

Analyse einer Leiterplatte mit der Multi-Wave Software, um die Auswirkung einer Düsenform in der Anlage zu beurteilen

Lotdüsen, welche die auf der Baugruppe befindlichen Komponenten irrtümlich berühren, sei es wegen Durchbiegungen der Leiterplatte oder zu hohen Fertigungstoleranzen, können im Positionierungsmechanismus zu Störungen führen. Die Positionierung des SolderStar WaveShuttle Selective in der X- und Y-Achse sowie die Achsgeschwindigkeit wird überprüft, indem man im Setup die Lotdüsen innerhalb definierter Bezugspunkte abfährt. Mit einer Reihe von abgestuften Kontaktsensoren können an den Düsen die Lötwellenhöhen erfasst und periodisch überprüft werden. Ein anderes, von den Elektronikherstellern berichtetes Problem, sind Kristallisationseffekte in der Flussmitteldüse. Diese können die Ursache für fehlerhaften Flussmittelauftrag sein, welcher dann ungenügende Benetzung oder nicht aktivierte Flussmittelreste zur Folge hat. SolderStar hat dagegen Vorsorge getroffen und als Option spezielle Messsensoren für das Flussmittel entwickelt. Damit lässt sich der Flussmittelauftrag und dessen Position, als Teil der kontinuierlichen Prüfungen, genau erfassen. Alle Lötparameter lassen sich auf Basis der vorab definierten Gut/Schlecht-Kriterien rasch untersuchen und ermöglichen damit kontinuierliche Prozesskontrollen ohne detaillierte Spezialkenntnisse. Das System bietet in der Prozesskontrolle eine Reihe wichtiger Vorteile:

- Verifikation von Geschwindigkeit und Positionierung der XY-Achsen

- Messungen der Lothöhe an der Düse

- Widerstandsfähige Titan-Sensoren

- Optional: Zusätzlicher Sensor zur Messung des Fluxauftrages

- Temperatursensoren für Vorheizung und Lötwelle

- Kundenspezifische Lötbreiten und Sensorpositionen für Linien mit individuellen Arbeitsbreiten oder für spezielle Anwendungen.

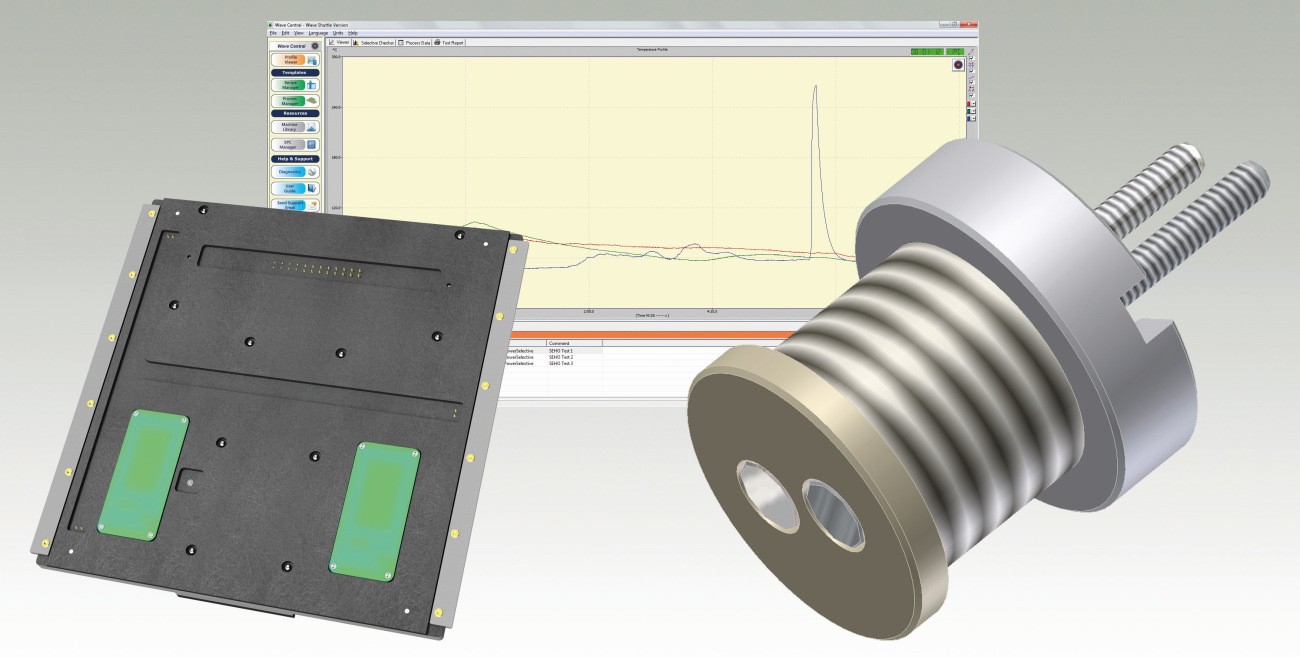

Multiwellentechnologie

Eine weitere wichtige Rolle im selektiven Löten spielt die Multiwellentechnik. Hier steht klar die höhere Flexibilität im Vordergrund, nicht der maximal erreichbare Durchsatz. Bei diesem Maschinentyp werden applikationsspezifische Abdeckungen benötigt, mit denen das Lot selektiv nur an den betreffenden Lötstellen für einen kurzen Eintauchvorgang bereit steht. Für die Analyse dieses Lötprozesses ist eine andere Vorgehensweise nötig, denn dafür brauchen Prozessingenieure eigene Sensorkonfigurationen, um die individuellen Ausführungen der verwendeten Abdeckungen zu berücksichtigen. Das SolderStar Multi-Wave PRO bietet hierfür eine kompakte sowie flexible Lösung. Durch die Möglichkeit, die Messanordnungen flexibel und speziell auf den jeweiligen Prozess auszurichten bietet sich eine rasche und kostengünstige Überprüfung von Multiwellenlötanlagen. Die Messsensoren werden entsprechend der Bauteilanordnungen an den spezifischen Positionen angebracht und entsprechen so dem Lötbereich und den durch die Maske definierten Bereichen.

Löttechnologie

So sind die Techniker in der Lage, umgehend Probleme in einem Bereich des Lötprozesses zu erkennen, z. B. verstopfte Düsen, fehlende oder zu kurze Kontaktzeiten oder auch Probleme mit der Maskierung. Alle diese Daten stehen sofort zur Verfügung. Anhand der gemessenen Kontaktzeiten und der Temperaturdifferenzen ist so eine genaue Fehleranalyse möglich. Damit haben Anwender eine leistungsfähige Plattform für die Analyse der Prozessfähigkeit, für eventuelle Optimierungen sowie fortlaufende Überprüfungen. Wesentliche Merkmale dieses Systems sind:

- Flexible Konstruktion zur Anpassung des Messsystems auf unterschiedliche Anforderungen

- Erfassen der Kontaktzeiten von Lotdüse und Lötstelle

- Höhe des Lots an der Düse/Eintauchtiefe

- Zeitdifferenz zum Erstkontakt

- Temperaturprofil der Vorheizzone

- Temperatur im Lottiegel

- Erfassen der Aufheizraten.

Genaue Messergebnisse durch High-Speed-Messungen

Die Geschwindigkeiten der XY-Achsen in selektiven Lötanlagen können sehr hoch sein. Nur mit einem schnell reagierenden Messsystem sind hier genaue und sicher reproduzierbare Ergebnisse zu erzielen. Im SolderStar System erfassen die Kontaktsensoren in Schritten von 10 ms die Daten, wobei die digitale Messtechnik für äußerst genaue Ergebnisse sorgt. Das innovative Lotkontakt-Messsystem benötigt einen zuverlässigen Masseanschluss (Ground) zur Maschine, allerdings gibt es Miniwellenlötanlagen mit eingeschränkten Ground-Bedingungen. SolderStar hat als Lösung dafür einen speziellen Masseanschluss unmittelbar neben jedem Messsensor vorgesehen, um stets wiederholbare, genaue Messergebnisse sicherzustellen. Solche Messungen und Verifikationen der Daten sind für einen präzisen Lötprozess von höchster Bedeutung. Die Fertigung von Elektronikbaugruppen ohne genaue Kenntnis des thermischen Lötprofils wäre absolut kontraproduktiv: Denn wie will man etwas kontrollieren und steuern, von dem man nicht einmal weiß, wie es beschaffen ist? Diese rhetorische Fragestellung zeigt schon, wie kritisch solch ein Vorgehen in der industriellen Fertigung wäre. Beispielsweise können sich Änderungen in der Vorheizung ergeben, Einstellungen irrtümlich verändert werden oder sich an den Lotdüsen Ablagerungen anhäufen. Wenn die Lotdüsen die Baugruppe während des Lötens nicht exakt benetzen, entweder wegen PCB-Verbiegungen oder inkorrekten Maschineneinstellungen, können sich Abweichungen in den XY-Achsen ergeben und der Lötprozess wird so nicht korrekt ausgeführt.

Flux-Sensor an Wave-Messboard zur Überwachung des Auftrags

Flux-Sensor an Wave-Messboard zur Überwachung des Auftrags

Programmierte Routinebewegung

Für die XY-Geschwindigkeitsmessungen ist im SolderStar System eine Routinebewegung programmiert, in welcher die Sensoren X1 und X2 rasch abgefahren werden. Die erfasste Zeit dient dann als Grundlage für die Berechnung der Geschwindigkeit. Die Sensoren haben einen Durchmesser von nur 1 mm und können problemlos auf eine individuelle Messvorrichtung aufgesetzt werden. Hierbei kann festgestellt werden, dass sämtliche Messungen an den Punkten der Vorheizung sowie an den Lotdüsen exakt sind. Die Messung der Lotwelle weist nur eine geringe Toleranz von 0,1 mm auf.

Flussmittelauftrag – die Herausforderung im selektiven Lötprozess

Der Fluxer erleichtert den Lötvorgang, indem er die Bauteilanschlüsse sowohl reinigt als auch durch das Benetzen zum Löten vorbereitet. Für zuverlässige Lötverbindungen müssen die Bauteilanschlüsse frei von Schmutz, Oxiden und/oder Ölrückständen sein. Dies stellt das Flussmittel sicher. Der Auftrag erfolgt mit der Jetting-Methode bei der kleinste Flussmittelmengen tropfenförmig rasch auf die Lötstellen gesprüht werden. Nur die vorbereitete Lötstelle kommt in Kontakt mit der Lotdüse. Das an anderen Punkten aufgebrachte Flussmittel wird nicht verbrannt und bleibt dort unberührt. Lötdefekte kommen bei diesem Verfahren in der Regel nicht vor. Trotzdem gibt es zwei große Problemfelder beim Aufbringen des Flussmittels: die XY-Positionierung des Dosierers und die eventuelle Bildung von Kristallen an der Fluxerdüse – in beiden Fällen kann das Flussmittel an der falschen Stelle aufgebracht werden. Dadurch kann es zu ungenügendem oder gar keinem Auftrag von Flussmittel auf den Lötstellen kommen, was zur Folge hat, dass schlechte und damit unzuverlässige Lötverbindungen zustande kommen. Auch kann nicht aktiviertes Flussmittel unter empfindliche Schaltungselemente kriechen und so zu schwer lokalisierbaren Störungen oder Ausfällen führen.

Löttechnologie

SolderStar hat diese Problematik mit diversen Flussmittelmixturen, die unterschiedlichste Ergebnisse zeigten, mehr als sechs Monate lang erforscht und getestet. Als Problemlösung wurde ein spezieller Sensor aus Hochtemperaturthermoplastikmaterial entwickelt. Darin befindet sich ein Widerstandsgeber mit einer Oberfläche aus rostfreiem Edelstahl. Das darauf basierende konfigurierbare Messsystem lässt sich für unterschiedliche Flussmittelarten anpassen.

Selektives Löten – die beste Methode?

Im Grunde beruht die selektive Löttechnik auf diversen bekannten Verfahren und Methoden, doch ihr größter Vorteil ist das gezielte Löten einzelner Komponenten sowie der gezielte Flussmittelauftrag. Dies macht die selektive Löttechnik zu einem sehr effektiven Verfahren. Selektives Löten von bedrahteten Bauteilen, Leistungskomponenten bietet einige fundamentale Vorteile gegenüber herkömmlichen Verfahren wie Wellenlöten, denn der thermische Schock, den die empfindlichen Baugruppen und Komponenten in der Welle erfahren, wird hierbei grundsätzlich vermieden.

Es handelt sich grundsätzlich um einen flexiblen und somit gut anpassbaren Prozess, der sich für viele kritische Lötaufgaben eignet. Mit dem SolderStar Überwachungssystem für Selektivlötprozesse hat der Anwender ein Messinstrument zum Setup von Maschinen und Prozessen, zur optimalen Einstellung der Lötanlagen. Auch der Lötprozess in der laufenden Fertigung lässt sich damit jederzeit rasch und effizient überprüfen. So können auch hohe Produktionsanforderungen eingehalten werden. Die selektive Löttechnik ist erwiesenermaßen die passende Antwort auf eine ganze Reihe von Herausforderungen im Lötprozess der Elektronikfertigung. So wird das Schaltungsdesign immer komplexer, doch die Baugruppen müssen trotz der damit verbundenen kritischen Aspekte in der Fertigungstechnik zuverlässig produziert werden. Selektives Löten von Baugruppen ist mittlerweile eine Standardprozedur in sehr vielen Elektronikfertigungslinien. Insbesondere wendet man das Verfahren für solche Baugruppen an, welche mit höchster Präzision und Zuverlässigkeit gefertigt und gelötet werden müssen. Dies ist einer der Gründe, warum diese Lötmethode derzeit ständig weiterentwickelt wird und auf dem Weg ist, als wichtigste Prozessoption für kritische und sensible Baugruppen in den Fertigungslinien implementiert zu werden.