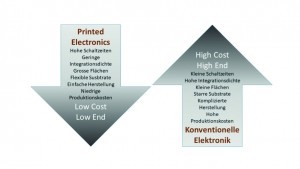

Abb 1: Vergleich von gedruckter Elektronik mit konventioneller ElektronikIoT, AI and 'Big Data’ will drive the demand for functional electronics much higher than it is today. Printed electronics' is seen as another way to manufacture electronic components – while using existing printing technologies. Here is an overview of the current status and an outlook – the article is based on a presentation the author contributed to the SGO PCB Seminar 2021 last September.

Abb 1: Vergleich von gedruckter Elektronik mit konventioneller ElektronikIoT, AI and 'Big Data’ will drive the demand for functional electronics much higher than it is today. Printed electronics' is seen as another way to manufacture electronic components – while using existing printing technologies. Here is an overview of the current status and an outlook – the article is based on a presentation the author contributed to the SGO PCB Seminar 2021 last September.

Möglich wird gedruckte Elektronik durch Fortschritte in Physik und Chemie: Verschiedenste Materialien können heute als Tinten mit leitenden/nicht-leitenden und weiteren benötigten Eigenschaften formuliert werden. Kombiniert mit modernen Drucktechniken lassen sich so funktionale Bauteile drucken. Besonders interessant wird das in Bereichen, wo eine große Stückzahl in einem kurzen Zeitraum hergestellt werden muss – man denke zum Beispiel an einen gedruckten SARS-CoV-2 Sensor. Auf diese Art und Weise wäre tägliches Testen großer Bevölkerungsgruppen möglich.

High-end Anwendungen, welche kurze Schaltzeiten und hohe Dichten verlangen, würden nach wie vor durch konventionelle Elektronik hergestellt werden. Daneben aber kann eine Elektronik entstehen welche den Markt der ‚low end'-Anwendungen bedient und wegen des Einsatzes von Drucktechniken entsprechend kostengünstig sein kann (Abb. 1).

Den Grundstein für gedruckte Elektronik legten Ende der 1970er Jahre der Amerikaner Alan Jay Heeger (*1936), der Neuseeländer Alan Graham MacDiarmid (1927–2007) und der Japaner Hideki Shirakawa (*1936). Sie synthetisierten leitfähige Kunststoffe und wurden für ihre bahnbrechenden Arbeiten auf diesem Gebiet im Jahr 2000 mit dem Nobelpreis für Chemie ausgezeichnet.

Unermessliche Möglichkeiten schienen sich aufzutun, gedruckte Solarzellen, elektronisches Papier, auf einzelne Produkte aufgedruckte RFID Antennen, Sensoren zum überwachen des Gesundheitszustandes von Personen und vieles mehr. So einfach, wie es anfänglich den Anschein machte, war es letztendlich aber doch nicht. Aber immerhin hat sich die gedruckte Elektronik in den letzten Jahrzenten zu einem 30 Mrd. $-Markt entwickelt (IDTechEx 2020). Größter Posten sind dort die Displays, der Grund dafür ist dass die grossen Displayhersteller auf oLED Materialien (engl: organic Light Emitting Diode) setzen und in zunehmendem Maße den Druck als Fertigungstechnik einsetzen. Die nächstgrößeren Marktanteile haben leitfähige Tinten und Sensoren.

Offensichtliche Ähnlichkeiten

Vergleicht man Leiterplattentechnologien der konventionellen Mikroelektronik mit der gedruckten Elektronik wird man feststellen, dass es dort viele Gemeinsamkeiten gibt. Es werden additive Verfahren verwendet (Galvanisieren in der PCB Industrie, Drucken in der gedruckten Elektronik), der Siebdruck wird eingesetzt, es können flexible Substrate benutzt werden, Mehrschichtensysteme werden realisiert, und es werden ähnliche Sinter- und Trockenverfahren eingesetzt. Der Unterschied liegt in der Art und Weise, wie strukturierte Leiterbahnen generiert werden. Sind es in der Leiterplattentechnologie Photoimaging und Ätzverfahren, so werden in der gedruckten Elektronik Strukturen über rein additive Verfahren wie z. B. den Gravurdruck aufgebracht.

Betrachtet man die Vorteile additiver Verfahren, fragt man sich, warum PCBs nicht gedruckt werden. Dafür gibt es mehrere Gründe:

Die Leiterbahnen in PCBs beruhen auf sehr gut leitenden durchgehenden Kupferlagen. Solch eine Kupferschicht lässt sich aber nicht einfach über einen Drucker aufbringen, vielmehr verwendet man im Drucker eine Tinte welche nicht nur aus Metallnanoteilchen, sondern noch einer großen Menge weiterer Zusätze wie Bindern und Dispergiermitteln besteht, welche ,Druckbarkeit' garantieren sollen. Nach dem Druck wird die Schicht erhitzt, so dass organische Additive verbrennen und die Nanoteilchen zu einer leitenden Schicht gesintert werden. Aufnahmen mit dem Rasterelektronenmikroskop (SEM) zeigen, dass man keine zusammenhängende Metallschicht erhält, sondern eher ein Netzwerk zusammenhängender Nanoteilchen.

Ein weiteres Problem ist das Kupfer selbst: Kupfernanoteilchen oxidieren sehr schnell; man muss bei gedrucktem Kupfer oft mit dem wesentlich schlechter leitenden Kupferoxid vorlieb nehmen. Deshalb ist das Arbeitspferd der gedruckten Elektronik Silber – und das ist wiederum wesentlich teurer.

Es ist daher nicht anzunehmen dass die gedruckte Elektronik die klassische Leiterplattentechnik in naher Zukunft ersetzen wird. Ausnahmen mögen Bereiche sein, in welchen einfache dünne und flexible elektrische Komponenten gefragt sind. Zu nennen wären hier Membranschalter, Touch-Panels, flexible Heizungen und RFID-Systeme (‚Radio Frequency IDentification'). Letztere sind für Industrie und Logistik hoch interessant, um Waren einfach und kostengünstig über die gesamte Logistikkette zu verfolgen.

Erwähnenswert in diesem Zusammenhang ist auch die sogenannten Hybridtechnologie, in welcher herkömmliche Bauelemente mit gedruckten Leiterbahnen kombiniert werden, oder die 3D-MID Technologie (‚Molded Interconnect Devices' oder seit Neuerem auch ‚Mechatronic Integrated Devices'), in welcher Leiterbahnen in spritzgegossene Kunststoffbauteile integriert werden. Diese können zum Beispiel mit einem Aerosoljet-Drucker aufgebracht werden.

Wo printed electronics punkten kann

Abb. 2: Mit dem Aerosoljet Printer gedruckte Silberelektroden für einen Ring-OszillatorAber die gedruckte Elektronik kann mit anderen Vorteilen punkten: zum Beispiel können digitale Bauelemente auch direkt gedruckt werden – mit immer besserer Leistung in Laborversuchen, aber auch schon vereinzelt in Produkten. Eine Anzahl Funktionalitäten kann über eine Tinte in das gedruckte Element integriert werden. Am weitesten fortgeschritten ist man hier im Bereich der elektrochemischen Biosensoren. Über funktionale Tinten können Schichten gedruckt werden, welche über eine elektrochemische Reaktion einen Analyten detektieren können. So haben heute z. B. gedruckte Glukose-Sensoren Marktreife erlangt. Ein weiteres Beispiel sind Bildschirme: elektrophoretische, elektrochrome oder auch oLED Materialien lassen sich direkt auf eine Steuerplatine drucken.

Abb. 2: Mit dem Aerosoljet Printer gedruckte Silberelektroden für einen Ring-OszillatorAber die gedruckte Elektronik kann mit anderen Vorteilen punkten: zum Beispiel können digitale Bauelemente auch direkt gedruckt werden – mit immer besserer Leistung in Laborversuchen, aber auch schon vereinzelt in Produkten. Eine Anzahl Funktionalitäten kann über eine Tinte in das gedruckte Element integriert werden. Am weitesten fortgeschritten ist man hier im Bereich der elektrochemischen Biosensoren. Über funktionale Tinten können Schichten gedruckt werden, welche über eine elektrochemische Reaktion einen Analyten detektieren können. So haben heute z. B. gedruckte Glukose-Sensoren Marktreife erlangt. Ein weiteres Beispiel sind Bildschirme: elektrophoretische, elektrochrome oder auch oLED Materialien lassen sich direkt auf eine Steuerplatine drucken.

Aber wie viele neue Technologien musste auch die gedruckte Elektronik einige herbe Rückschläge einstecken. Als Beispiel sei das elektronische Papier genannt, eine Bildschirmtechnologie, welche auf der Bewegung von geladenen schwarzen und weissen Teilchen in einer Trägerflüssigkeit beruht – all das eingeschlossen in kleinen Mikrokavitäten. In einem dünnen Film auf ein mit Dünnfilmtransistoren bedrucktes flexibles Substrat aufgebracht, und schon hatte man ein ,elektronisches Papier': dünn, und flexibel, mit reflektivem Kontrast wie Papier, aber elektronisch ansteuerbar wie ein Computerbildschirm, eine Revolution auf dem Displaymarkt.

Gleich mehrere Firmen machten sich Anfang des Jahrtausends an die Entwicklung. Um das Jahr 2005 wurden die ersten Prototypen vorgestellt. Doch der Erfolg blieb aus. Polymer Vision mit seinem einrollbaren Display Readius wurde 2012 eingestampft, und auch PlasticLogic mit seinem eInk Display basierend auf Polymer Dünnfilmtransistoren konnte lange Zeit kein Produkt auf den Markt bringen. Erst jetzt, 21 Jahre nach der Gründung des Unternehmens scheint sich ein Wandel abzuzeichnen und mit Lectum wird ein flexibler Display massenproduziert.

Unterschiede Graphikdruck und gedruckte Elektronik

Abb. 3: Gerne für gedruckte Elektronik genutzt: Rolle-zu-Rolle-DruckverfahrenBetrachten wir nun die technischen Aspekte: Welche Schritte braucht man um von den Fertigkeiten der Printmedien zur Elektronik zu kommen? Zum einen braucht man funktionale Tinten, d. h. z. B. Tinten von leitenden, halbleitenden und/oder anderweitig funktionalen Materialien. Während eine gedruckte Graphik aus einzelnen gedruckten Punkten (verschiedener Farbe) zusammensetzt ist, muss die gedruckte Elektronik in der Lage sein, defektfreie Schichten zu erzeugen.

Abb. 3: Gerne für gedruckte Elektronik genutzt: Rolle-zu-Rolle-DruckverfahrenBetrachten wir nun die technischen Aspekte: Welche Schritte braucht man um von den Fertigkeiten der Printmedien zur Elektronik zu kommen? Zum einen braucht man funktionale Tinten, d. h. z. B. Tinten von leitenden, halbleitenden und/oder anderweitig funktionalen Materialien. Während eine gedruckte Graphik aus einzelnen gedruckten Punkten (verschiedener Farbe) zusammensetzt ist, muss die gedruckte Elektronik in der Lage sein, defektfreie Schichten zu erzeugen.

Orientiert sich die Pixelgrösse der Printmedien am Auflösungsvermögen des menschlichen Auges, wird eine gedruckte Elektronik erst dann interessant, wenn man in den 20 µm Bereich vordringen kann. Für das Drucken funktioneller Bauteile wie zum Beispiel einem Transistor muss in der gedruckten Elektronik eine hohe Überdruckgenauigkeit gewährleistet sein.

Einfache gedruckte elektronische Elemente, z. B. eine RFID Antenne, werden heute typischerweise über ein Siebdruckverfahren hergestellt. Dabei wird eine sogenannte Funktionspaste durch ein feinmaschiges Gewebe auf ein Substrat aufgebracht. Für strukturierte Filme werden bestimmte Regionen des Siebes mit einer Emulsion geschlossen. Die Möglichkeiten des Siebdruckes sind aber begrenzt. Die Auflösung ist auf etwa 50 µm beschränkt, die Druckgeschwindigkeit ist eher moderat und eine Druckpaste enthält neben den relevanten funktionalen Teilchen einen sehr hohen Anteil an Bindern und anderen Zusätzen.

Für komplexere Bauteile und Strukturen rücken deshalb andere Drucktechniken zunehmend in den Fokus. Besonders beliebt in Forschung und Entwicklung sind die digitalen Drucktechniken Inkjet und Aerosoljet (Abb. 2). Ohne großen Aufwand können verschiedene Geometrien gedruckt werden, die Auflösung erreicht beim Inkjet 20 µm, beim Aerosoljet sogar 10 µm; ein weiterer wichtiger Aspekt ist die Tatsache dass diese Drucktechniken mit relativ kleinen Mengen an Ausgangsmaterial zu Rande kommen.

Mit Blick auf eine kostengünstige Massenproduktion sind die bekannten hochauflösenden Rolle-zu-Rolle Verfahren Flexo- und Gravurdruck interessanter (Abb. 3), und so gibt es auch hier viele Bestrebungen, Bauteile zu realisieren, wenngleich auch der Aufwand viel höher wird:

- es erfordert ein solides Verständnis der Physik des Bauteils

- die erforderlichen Basismaterialien (z. B. Leiter, Halbleiter, Dielektrikum) müssen in Tintenform gebracht werden können

- der Druckprozess als solcher muss verstanden werden, da dieser hohe Anforderungen an die Rheologie der Tinte stellt.

Dies sei hier am Beispiel des Gravurdrucks erläutert. Der Gravurdruck ist ein sogenanntes Tiefdruckverfahren. Die zu druckenden Stellen liegen vertieft in der Druckform, typischerweise einem Zylinder. Heute wird der Gravurdruck in Rotationsdruckmaschinen zur Produktion von Zeitschriften in hohen Auflagen sowie im Verpackungsdruck eingesetzt. Während des Drucks wird die gesamte Walze eingefärbt und die überschüssige Tinte mit einem Rakel abgezogen. Beim Kontakt mit dem Substrat soll ein Großteil der Tinte auf das Substrat übertragen werden. Im Allgemeinen wird ein Gravurzylinder mit napfförmigen Vertiefungen strukturiert. Um eine Fläche gleichmäßig zu bedrucken, müssen dann die auf das Substrat übertragenen Tropfen zu einem zusammenhängenden Film zerfließen.

Schaut man sich die einzelnen Prozessschritte genauer an, wird man feststellen dass man in der Tintenformulierung und bei den Druckbedingungen Kompromisse eingehen muss. Beim Füllen der Kavitäten muss man Lufteinschlüsse vermeiden, d. h. die Zellen müssen sich schneller füllen lassen als sich die Tintenfront bewegt (= Druckgeschwindigkeit). Maßgebend dafür sind niedrige Viskosität und hohe Oberflächenenergie.

Beim Abzug der Tinte mit dem Rakel stellt sich ein anderes Problem: der Rakel zieht Tinte aus den Kavitäten heraus und plaziert die Tinte hinter der Zelle. Um diesen Prozess zu unterdrücken sollte die Tinte hochviskös sein und eine niedrige Oberflächenspannung haben. Ein weitere unerwünschter Effekt ist die Bildung eines sogenannten ,Schmierfilmes' welcher sich immer zwischen Rakel und Zylinder bildet und dann auch einen dünnen Film auf dem Substrat hinterlässt. In der Graphikindustrie mag dies kein Problem darstellen, wohl aber in gedruckten elektrischen Schaltkreisen.

Damit nicht genug, auch der wichtigste Prozess, der Transfer der Tinte aus der Vertiefung auf das Substrat unterliegt strengen physikalischen Gesetzen. Zwischen Kavität und Substrat bildet sich eine Flüssigkeitsbrücke. Unter dem Einfluss von Oberflächenspannungs- und Kapillarkräften bricht diese Brücke auf. Die Bruchstelle bestimmt, welcher Anteil der Tinte übertragen wird, und welcher in der Kavität zurückbleibt. Dies soll deutlich machen, dass schon eine gewöhnliche Farbtinte für den Gravurdruck ein Hochleistungsprodukt ist. Die erhöhten Anforderungen an funktionale Tinten für die gedruckte Elektronik machen dies noch um einiges herausfordernder. Zugute kommt der gedruckten Elektronik, dass die Anforderungen an die Druckgeschwindigkeit hinter der der Graphikindustrie zurückbleiben kann: Ziel ist es, Druckgeschwindigkeiten von etwas mehr als einem Meter pro Sekunde zu realisieren.

Forschung und Weiterentwicklung

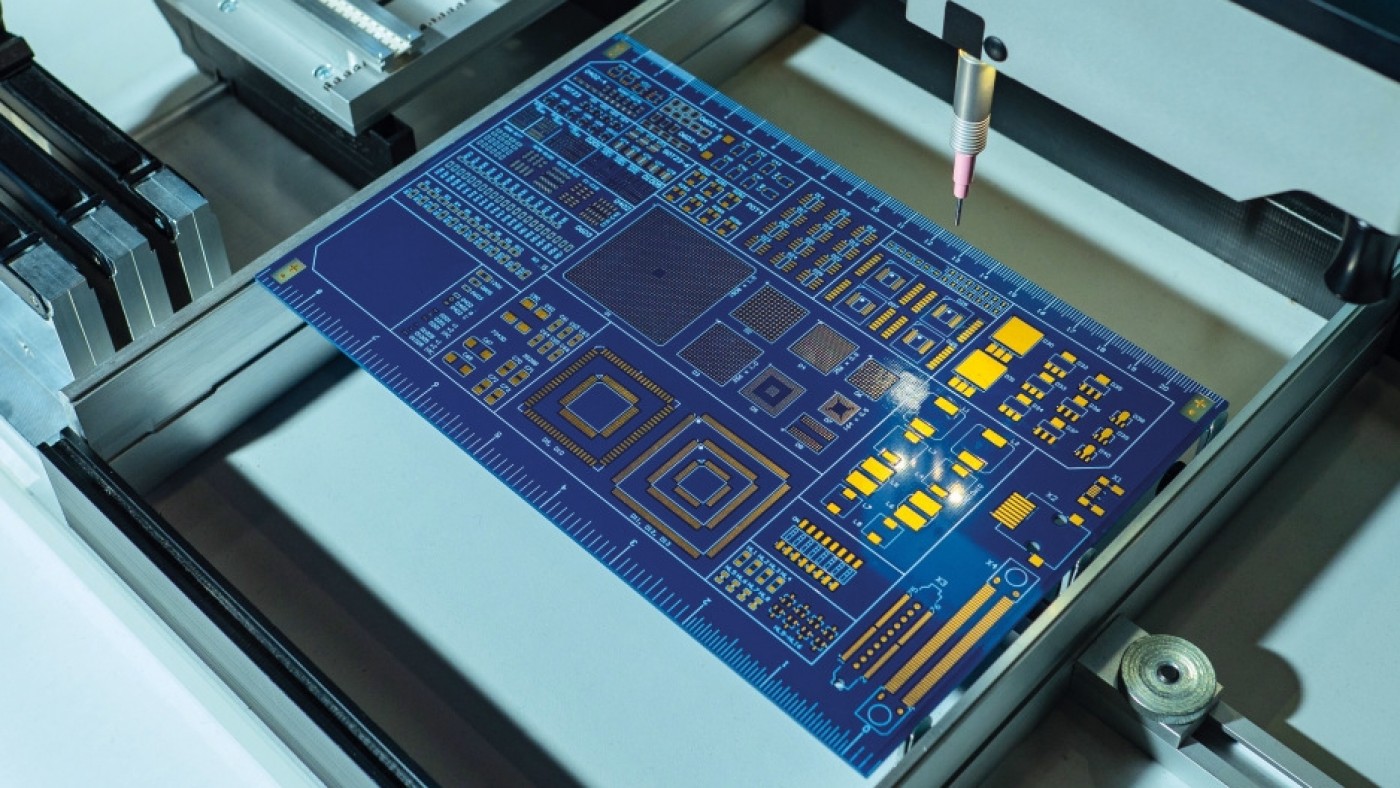

Etliche Universitäten, Forschungsinstitute und Firmen arbeiten in den verschiedensten Bereichen der gedruckten Elektronik. So beherbergt auch die Eidgenössische Materialprüfungs- und Forschungsanstalt (Empa) in ihrem Coating Competence Center am Standort Dübendorf bei Zürich eine Reihe moderner Drucktechniken (Abb. 4) und setzt sich mit den dringendsten Fragestellungen der gedruckten Elektronik auseinander. In laufenden Projekten werden Transistoren gedruckt (https://www.sfa-am.ch/foxip.html), und die Prozessschritte im Gravurdruck optimiert (https://www.sfa-am.ch/scalar.html).

Es lohnt sich auf jeden Fall, die Entwicklungen zu verfolgen, denn man kann auf eine Reihe gedruckter Elekronikprodukte gespannt sein.

Abb. 4: Hochpräzesionsdrucker der nsm Norbert Schläfli AG in einem Reinraum im Coating Competence Center der Empa

Abb. 4: Hochpräzesionsdrucker der nsm Norbert Schläfli AG in einem Reinraum im Coating Competence Center der Empa