Molded interconnect devices (MIDs) enable complex 3D functional integration in a minimum of space, making them suitable for a wide range of applications in areas such as automotive, medical technology, communications and information technology. With the increasing use of the MID technology, the aspect of process reliability is becoming equally important, which presents challenges for the MID industry. The following article addresses the question of how a higher process reliability can be achieved in the production of laser direct structured MID components.

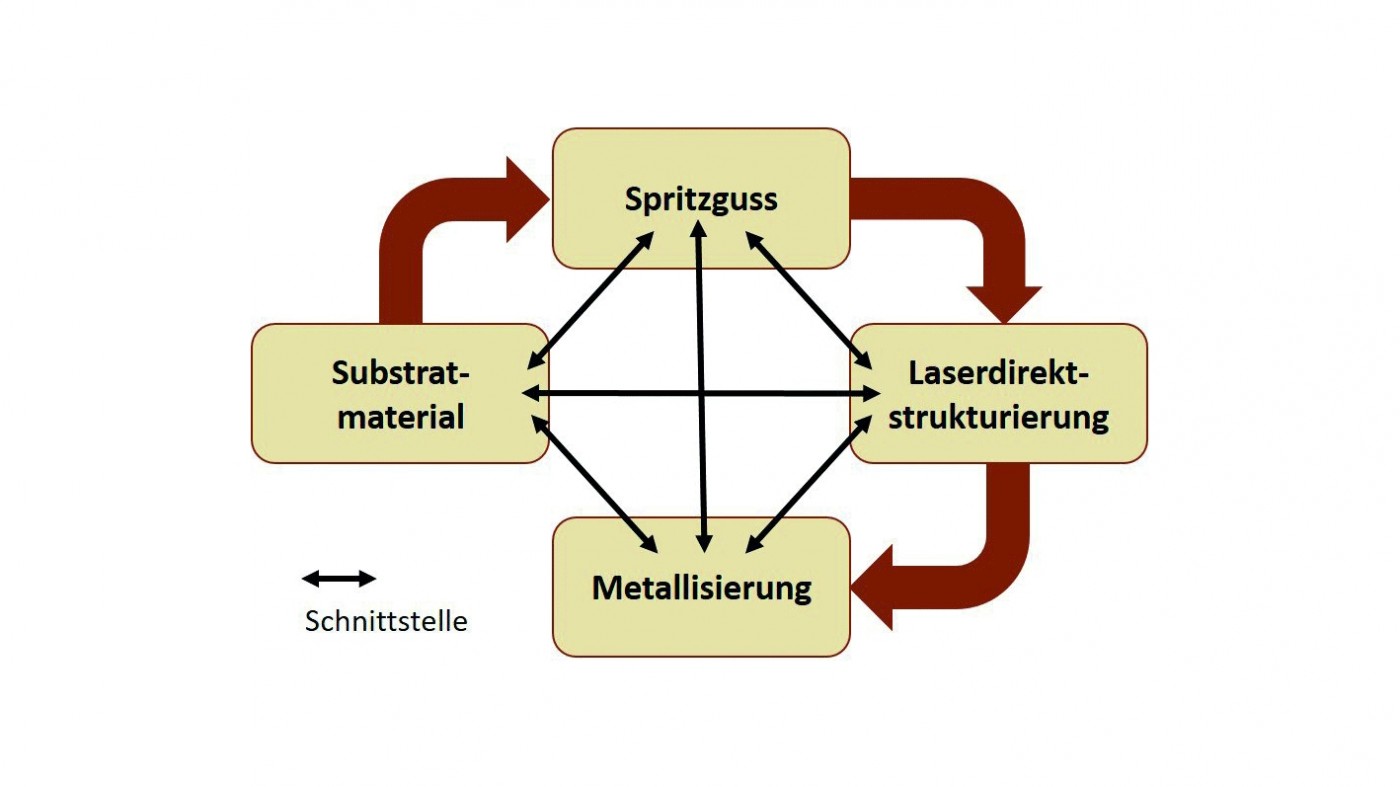

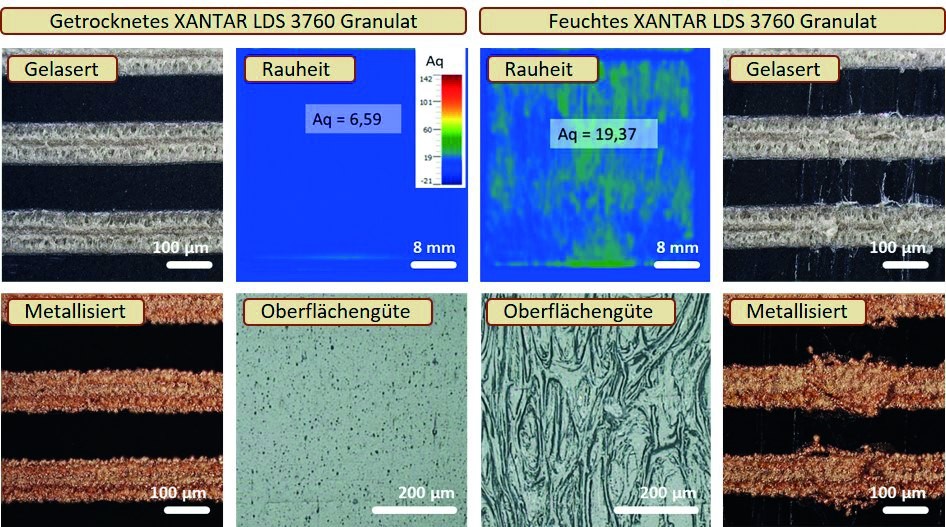

Eine der Herausforderungen liegt in der aktuell noch unzureichenden Standardisierung der Schnittstellen in der Prozesskette. Diese sind für laserdirektstrukturierte MID in Abbildung 1 schematisch dargestellt. Sie verdeutlichen, dass sich alle Prozessschritte gegenseitig bedingen. So hat beispielsweise die Trocknung des Spritzgussgranulats Einfluss auf den Spritzgussprozess und die damit zu erzielende Bauteilqualität. Ist die Oberflächenqualität ungenügend, so kann dies zu Fremdmetallisierung und im schlimmsten Fall zu Kurzschlüssen zwischen Leiterbahnen führen (Abb. 2). Die Feuchteaufnahme, Verarbeitbarkeit und zu erzielende Oberflächengüte ist dabei stark vom gewählten Substratmaterial abhängig. In Abbildung 2 rechts wird eine Bauteiloberfläche aus dem Polycarbonat XANTAR LDS 3760 gezeigt, wobei das Spritzgussgranulat gezielt in feuchtem Zustand verarbeitet wurde. Das Material lässt sich so zwar trotzdem gut verarbeiten, die resultierende Bauteiloberfläche ist jedoch stark zerfurcht. Im Gegensatz dazu lässt sich LCP Vectra E840i LDS, ein mineralgefülltes, flüssigkristallines Polymer, obwohl es vergleichsweise weniger Feuchtigkeit aufnehmen kann, im feuchten Zustand signifikant schlechter verarbeiten. Dennoch lassen sich bei an das Material angepasster Prozessführung damit deutlich homogenere Oberflächen erzielen.

Abb. 2: Einfluss von Granulattrocknung bei XANTAR LDS 3760 auf die Qualität der Bauteiloberfläche und der damit verbundenen Prozessierbarkeit bezüglich Laserdirektstrukturierung und Metallisierung. Die in den Falschfarbenbildern zweidimensional aufgetragene Varianz der Winkelverteilung von Streulicht, Aq, ist ein prozessintegriert ermittelbarer Kennwert für die Oberflächenmikrostruktur

Abb. 2: Einfluss von Granulattrocknung bei XANTAR LDS 3760 auf die Qualität der Bauteiloberfläche und der damit verbundenen Prozessierbarkeit bezüglich Laserdirektstrukturierung und Metallisierung. Die in den Falschfarbenbildern zweidimensional aufgetragene Varianz der Winkelverteilung von Streulicht, Aq, ist ein prozessintegriert ermittelbarer Kennwert für die Oberflächenmikrostruktur

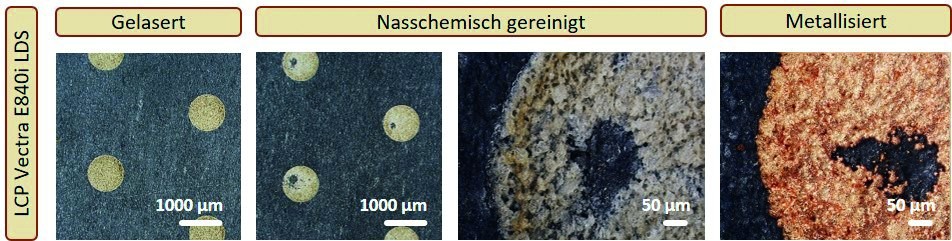

Das Beispiel zeigt, dass eine genaue Kenntnis aller Prozessschritte und deren Wirkzusammenhänge unerlässlich ist, um eine hohe Bauteilqualität zu erzielen. Dabei ist es wichtig, auch vermeintlich einfache Zwischenschritte im Prozess genauestens zu beleuchten. Konkret zu nennen ist hier die Reinigung der Bauteile nach der Laserdirektstrukturierung. Diese wird üblicherweise durchgeführt, um partikulären Laserdebris zu entfernen, der sonst ebenfalls zu Fremdmetallisierung führen kann. Meist wird hierfür die nasschemische ultraschallunterstützte Reinigung gewählt. Auf Substratmaterialien wie z. B. LCP Vectra E840i LDS, welches durch die Laserdirektstrukturierung bewusst aufgeraut wird, können durch eine zu harsche oder inhomogene Ultraschallbehandlung in den strukturierten Bereichen Defekte entstehen, die sich anschließend nicht oder nur ungenügend metallisieren lassen (Abb. 3). Hier ist es essentiell, zielgerichtet eine Balance zwischen möglichst hoher Reinigungsleistung und möglichst niedriger Bauteilbelastung zu finden.

Durch den kombinierten Einsatz von zerstörenden Zielpräparationen (z. B. Mikrotomschnitte oder Querschliffe für die Rasterelektronenmikroskopie) und zerstörungsfreien Analysemethoden (z. B. Mikroskopie oder Rauheitsmessungen) können Einflussfaktoren identifiziert werden, sodass das Auftreten von Fehlerbildern, wie Defekten in der Metallisierung, minimiert und damit die Prozessführung optimiert werden kann. Die so erarbeitete Korrelation von Prozess- und Analyseergebnissen liefert einen signifikanten Beitrag zur Erhöhung der Prozesssicherheit bei der Herstellung von laserdirektstrukturierten MID-Bauteilen.

Abb. 3: Defekte in strukturierten Bereichen auf LCP Vectra E840i LDS, die auf zu starke Reinigung im Ultraschallbad zurückzuführen sind und die sich nicht metallisieren lassen

Abb. 3: Defekte in strukturierten Bereichen auf LCP Vectra E840i LDS, die auf zu starke Reinigung im Ultraschallbad zurückzuführen sind und die sich nicht metallisieren lassen

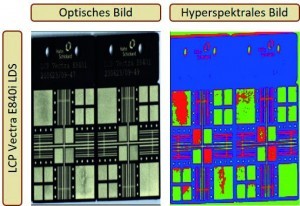

Abb. 4: Ergebnisse einer automatisierten Hyperspektralkamera-Bildauswertung. Die rot hervorgehobenen Bereiche innerhalb anforderungsgemäß metallisierter Flächen lassen sich direkt Schlieren im Probenfoto zuordnenDarüber hinaus eignen sich manche zerstörungsfreie Analysemethoden auch für fertigungsbegleitende Messungen und qualifizieren sich dadurch für die Standardisierung der Schnittstellen in der Prozesskette. Ergebnisse einer optischen Rauheitsmessung als eine dieser inline-fähigen Analysemethoden sind ebenfalls in Abbildung 2 gezeigt. Mit Hilfe eines sogenannten Streulicht-Sensors können komplette Bauteile in kürzester Zeit auf ihre Oberflächenbeschaffenheit hin untersucht werden. Dabei lassen sich zum einen im Zuge der Prozessentwicklung Aussagen über geeignete Spritzgussparameter treffen, zum anderen während der Fertigung mögliche Auswirkungen auf die weitere Prozessierbarkeit ableiten. Diese inline-fähige Analysemethode erhöht damit die Prozesssicherheit im Spritzguss als strukturgebendem Schritt, ist aber beispielsweise für schichtbildende Prozessschritte weniger aussagekräftig. Hier können alternative Methoden zum Einsatz kommen. Ein Beispiel hierfür sind Messungen mit einer Hyperspektralkamera. Damit können Informationen über große Wellenlängenbereiche des elektromagnetischen Spektrums für jeden einzelnen Bildpunkt erhalten werden. Angewendet werden kann diese Methode z. B. nach der Metallisierung. Etwaige Schlieren-artige Beläge auf der Oberfläche, welche problematisch bei der späteren Bestückung mit elektronischen Bauteilen sein können, lassen sich automatisiert detektieren (Abb. 4). Die Hyperspektralkamera liefert somit eine objektive Qualitätseinordnung.

Abb. 4: Ergebnisse einer automatisierten Hyperspektralkamera-Bildauswertung. Die rot hervorgehobenen Bereiche innerhalb anforderungsgemäß metallisierter Flächen lassen sich direkt Schlieren im Probenfoto zuordnenDarüber hinaus eignen sich manche zerstörungsfreie Analysemethoden auch für fertigungsbegleitende Messungen und qualifizieren sich dadurch für die Standardisierung der Schnittstellen in der Prozesskette. Ergebnisse einer optischen Rauheitsmessung als eine dieser inline-fähigen Analysemethoden sind ebenfalls in Abbildung 2 gezeigt. Mit Hilfe eines sogenannten Streulicht-Sensors können komplette Bauteile in kürzester Zeit auf ihre Oberflächenbeschaffenheit hin untersucht werden. Dabei lassen sich zum einen im Zuge der Prozessentwicklung Aussagen über geeignete Spritzgussparameter treffen, zum anderen während der Fertigung mögliche Auswirkungen auf die weitere Prozessierbarkeit ableiten. Diese inline-fähige Analysemethode erhöht damit die Prozesssicherheit im Spritzguss als strukturgebendem Schritt, ist aber beispielsweise für schichtbildende Prozessschritte weniger aussagekräftig. Hier können alternative Methoden zum Einsatz kommen. Ein Beispiel hierfür sind Messungen mit einer Hyperspektralkamera. Damit können Informationen über große Wellenlängenbereiche des elektromagnetischen Spektrums für jeden einzelnen Bildpunkt erhalten werden. Angewendet werden kann diese Methode z. B. nach der Metallisierung. Etwaige Schlieren-artige Beläge auf der Oberfläche, welche problematisch bei der späteren Bestückung mit elektronischen Bauteilen sein können, lassen sich automatisiert detektieren (Abb. 4). Die Hyperspektralkamera liefert somit eine objektive Qualitätseinordnung.

Ergänzend zur Korrelation von Prozess- und Analyseergebnissen, ermöglicht der gezielte Einsatz von fertigungsbegleitenden Analysemethoden an wichtigen Schnittstellen im Fertigungsprozess eine weitere Steigerung der Prozesssicherheit bei der Herstellung von hochwertigen MID-Bauteilen.

Die gezeigten Ergebnisse sind im Rahmen des Vorhabens ‚Fertigungsbegleitende Oberflächencharakterisierung zur Qualitäts- und Effizienzsteigerung bei der Herstellung komplexer kunststoffbasierter mechatronischer Baugruppen', kurz FOQus, entstanden. Das IGF-Vorhaben Nr. 20653 N der Forschungsvereinigung Hahn-Schickard-Gesellschaft für angewandte Forschung e. V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Für diese Förderung sei gedankt. Dem projektbegleitenden Ausschuss dankt das Projektteam für die Unterstützung und die wertvollen Hinweise aus den zahlreichen Diskussionen.

Kontakt:

Dr. Andrea Knöller, Tel. +49 711 685-84784,

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

(MID Prozesskette)

Dr. Michael Noeske, Tel. +49 421 2246-475,

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

(Oberflächencharakterisierung)