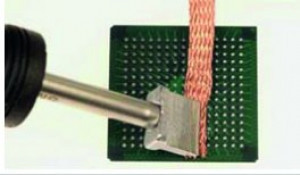

Das Bauteil muss also gerettet werden, damit die Kosten in der Produktion nicht zu stark steigen. Zudem sind neue schwer zu beschaffen. Sollte das Ding auch noch mit ‚underfill' versehen gewesen sein, was bei mobilen Anwendungen meist zutrifft, verwendet Ihre Fachkraft zunächst ein beheiztes Werkzeug, um das Epoxidharz zu ritzen und zu entfernen. Um sicherzustellen, dass die Platine während dieses Prozesses unbeschädigt bleibt verlangt dieser Vorgang jedoch hohes Fachwissen und eine sehr sorgfältige Ausbildung.

Erst wenn das Harz erfolgreich entfernt ist, kann man mit dem eigentlichen Reflow-Prozess beginnen. Bauteile mit einer hohen Pad-Dichte an der Unterseite und mehreren Mustern auf der Oberseite können mit den traditionellen Vakuumwerkzeugen nicht abgehoben werden. Stattdessen kommen Pinzetten (manche sind bereits in der Reflow-Düse integriert), multiple Sauger oder gar mechanisches Abhebeln zur Anwendung.

Abb. 4: BGA Kugeln mit 0,6 mm Ø – verschiedene Legierungen/Materialien, große Auswahl an Durchmessern (l.)Aber wie macht man nun das Neubekugeln richtig? Einzelne Kugeln mit zitteriger Hand aufzusetzen macht alleine schon wegen des nachfolgenden Lötens keinen Sinn. Sie blättern in den Unterlagen und finden Hinweise auf solche wertvollen Dokumente wie IPC–7711–[GA Reballing Procedure (Polyimide Solder Ball Stencil Carrier)] – oder Sie suchen Hilfe im Internet und stoßen dort auf ein Gewirr von widersprüchlichen Ratschlägen die von mehr oder minder talentierten Experten verbreitet werden.

Abb. 4: BGA Kugeln mit 0,6 mm Ø – verschiedene Legierungen/Materialien, große Auswahl an Durchmessern (l.)Aber wie macht man nun das Neubekugeln richtig? Einzelne Kugeln mit zitteriger Hand aufzusetzen macht alleine schon wegen des nachfolgenden Lötens keinen Sinn. Sie blättern in den Unterlagen und finden Hinweise auf solche wertvollen Dokumente wie IPC–7711–[GA Reballing Procedure (Polyimide Solder Ball Stencil Carrier)] – oder Sie suchen Hilfe im Internet und stoßen dort auf ein Gewirr von widersprüchlichen Ratschlägen die von mehr oder minder talentierten Experten verbreitet werden.

Die einfachste und direkteste Lösung für Ihr vertraktes Problem ist einen Dienst auszuwählen, dem Sie ein gewisses Vertrauen entgegen bringen und diesem zu überlassen, Ihr BGA wieder einsatzfähig zu machen. Das mag zwar auf den ersten Blick etwas teuer erscheinen, aber wenn man nur wenige BGAs reparieren muss, so ist es eventuell billiger als die nötigen Maschinen, Zusatzgeräte und Materialien zu kaufen und noch jemanden obendrein ausbilden zu lassen. Dienste gibt es hinreichend viele und einige haben sich gut etabliert.

Die andere Option ist selbstverständlich, alles im eigenen Haus zu halten. Damit übernimmt man dann die totale Kontrolle, aber auch die Verantwortung für das Resultat.

Wie also zieht man seinen Kopf aus der Schlinge? Die Entscheidung ist nicht ganz einfach, denn sie hängt von mehreren Faktoren ab. Es gibt eine Reihe unterschiedlicher BGAs, die auch jeweils anders behandelt werden wollen.

- Keramik-BGA (CBGA)

- Kunststofflaminat BGA (PBGA)

- Dry-Clad: Ein proprietäres Laminat auf Epoxidbasis von IBM

- Polyimide: Eine Art von Kunststofflaminat

- Bismaleimid-Triazin- Epoxidglas: Auch als BT-Epoxidglas bekannt

- Band BGA

- Metall BGA (MBGA) als verwandte Klasse

- PoP Package Types

- LGA Package Types

- QFN Package Type

- Flip-Chip

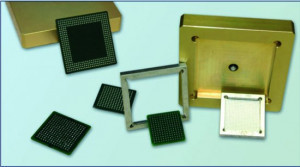

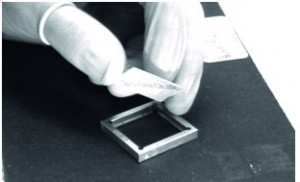

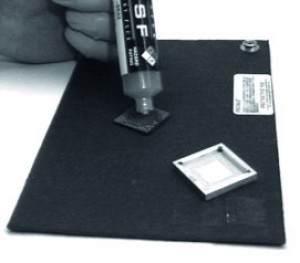

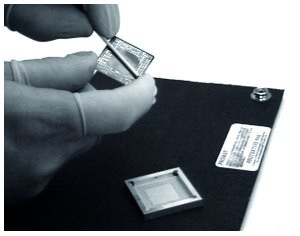

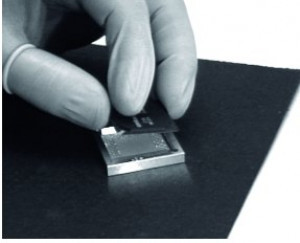

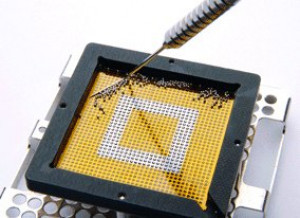

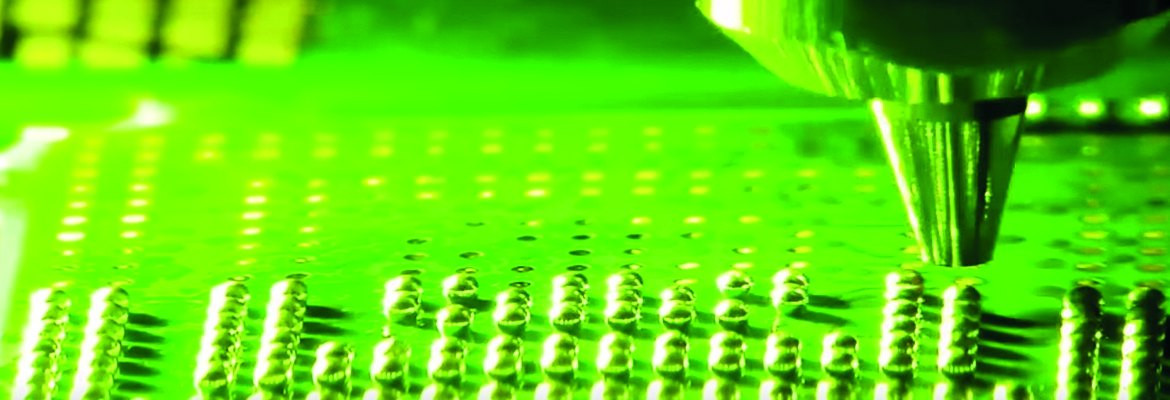

Abb. 6: Einfügen der Kugeln in eine SchabloneAlle haben etwas andere Bedingungen bezüglich der Art und Größe von den zu verwendenden Lotkugeln, der Lotlegierung, des Anordnungsrasters sowie der Temperaturbedingungen aufgezwungen durch das Material und die Machart des Bauteils sowie der Baugruppe. Nicht zu vergessen dabei, die Kugeln müssen angelötet werden und deswegen kommt entweder Flussmittel oder Paste zum Einsatz.

Abb. 6: Einfügen der Kugeln in eine SchabloneAlle haben etwas andere Bedingungen bezüglich der Art und Größe von den zu verwendenden Lotkugeln, der Lotlegierung, des Anordnungsrasters sowie der Temperaturbedingungen aufgezwungen durch das Material und die Machart des Bauteils sowie der Baugruppe. Nicht zu vergessen dabei, die Kugeln müssen angelötet werden und deswegen kommt entweder Flussmittel oder Paste zum Einsatz.

Die Vorgehensweisen sind auch unterschiedlich je nachdem wie viele Reparaturen durchgeführt werden müssen. Geringere Volumina – sagen wir mal weniger als einige hundert Stück – stellen offensichtlich eine andere Problematik dar als Massenproduktionen, wie sie bei der ursprünglichen Herstellung der BGAs verwendet werden.

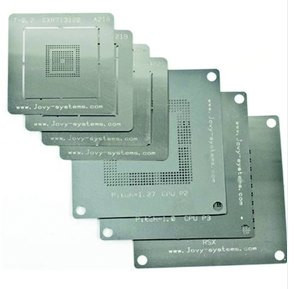

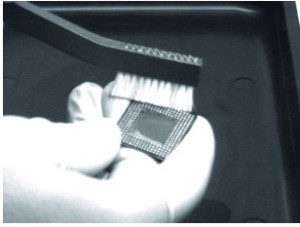

Auf ‚youtube' kann man wohl die bekannteste Methode bewundern und zuschauen, wie jemand die kleinen Kügelchen in eine Schablone einordnet. Meist wird das mit einem Schüttvorgang begonnen und dann mittels irgendwelcher Vorgehensweisen, etwa mit einem Pinsel, alle jene Perlen entfernt, die nicht in eines der Löcher der Schablone gefallen sind. Mit dieser Sättigung hofft man alle erwischt zu haben. Aber eine genaue Prüfung, am besten unter einem Stereomikroskop, ist absolut notwendig, denn wie der Zufallsteufel es eben will, klappt die Methode nicht immer.

Was die kleinen Schablonen betrifft, gibt es natürlich eine große Variationsbreite da die Bauteile sehr unterschiedlich ‚bekugelt' sind und selbst in ihren Dimensionen stark variieren.

Als Besonderheit sind einige Schablonen aus nicht-leitendem Material gefertigt. In einem Fall bestand es aus einem semi-elastomeren Werkstoff und wurde aus einem 1-Komponenten-Kalthärtungs-Latexbindemittel mittels synthetischem Kautschuk bzw. einem 1-Komponenten-Kaltverfestigungs-Styrol-Acrylemulsions-Bindemittel hergestellt. Als Füllstoff diente ein wärmeleitendes feines Pulver. Das Krümelkautschukpulver (hergestellt durch ein Umgebungsschleifverfahren) stammte aus Autoreifen (synthetischer Kautschuk) mit einer Partikelgröße bis 0,2 mm. Diese Schablonen werden dann nach dem Reflow einfach zwischen dem Bauteil und der Leiterplatte belassen. Sie dienen, so die Ankündigungen in den einschlägigen Patenten, dann auch gleich als Abstandshalter oder, sollten sie festkleben, als eine Art ‚underfill'.

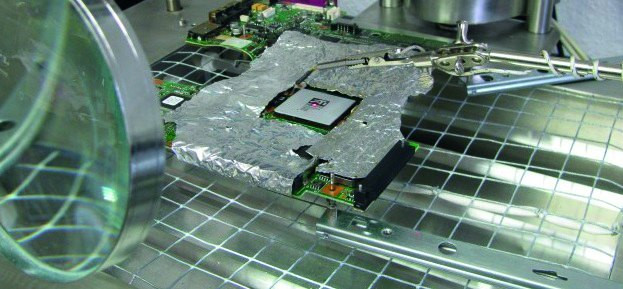

Abb. 7: Für ‚Reflow‘ vorbereitetes BGA – thermische Abdeckung und Thermoelement (Toolboom)

Abb. 7: Für ‚Reflow‘ vorbereitetes BGA – thermische Abdeckung und Thermoelement (Toolboom)

Auch vorbereitete, mit Kugeln gefüllte Schablonen, findet man auf dem Markt. Die auch als ‚Vorformen' bekannten Hilfsmittel sind vielleicht die einfachste und klarste Methode an der man die verschiedenen, notwendigen Schritte am besten nachvollziehen kann. Als von Raychem Corporation patentiertes Verfahren wird es von Winslow Automation, Inc. angeboten.

Abb. 8: Reballing mit Jet-Printing und Laser Reflow

Abb. 8: Reballing mit Jet-Printing und Laser Reflow

Eine völlig andere Methode verwendet keine Kugeln, sondern produziert sie direkt auf dem Bauteil durch das Aufschmelzen von Pastendepots, die mittels ‚Jets' gesetzt wurden. Das Aufschmelzen besorgt ein Laser. Ganz offensichtlich ist das nicht die billigste Version und hängt stark von der Leistung des Jetgerätes ab. Vielleicht ist es angebracht noch eine Überlegung nachzuschicken. Die Anzahl der thermischen Exkursionen für das Bauteil sollten nicht vernachlässigt werden. Da ist 1. die ursprüngliche Bekugelung, 2. das Einlöten auf der Baugruppe, 3. das Auslöten, 4. das Bereinigen der Lötoberflächen, 5. das erneute Anlöten der Kugeln, 6. das Wiedereinlöten auf der Baugruppe ... Kein Wunder dass die Berge des elektronischen Schrotts immer höher werden.

Literatur und Anmerkungen:

IPC 7711 Rework, Revision: Date: 10/11, BGA Reballing Procedure, Polyimide Solder Ball Stencil Carrier

L.L. Shu et al.: Board Level Failure Analysis and Demount Challenges for Package-on-Package, Proceedings of SMTA International, Sep. 25–29, 2016, Rosemont, IL, USA

P. Karydopoulos et al.: Structure of Ball Grid Array/Permanent Semi- Elastomeric Thermally Conductive Crumb Rubber Reinforced Bituminous Stencil/Printed Circuit Board Interconnects, Conference Paper · November 2014

Ross Dillman, BGA Reballing, ACI Technologies, Inc.

http://www.solderquik.com

Referenzen:

[1] Ironische Bemerkung eines deutschen Schreiners in Kanada – dem Autor persönlich und dem regelmäßigen, aufmerksamen Leser seiner Kolumne hinlänglich bekannt.