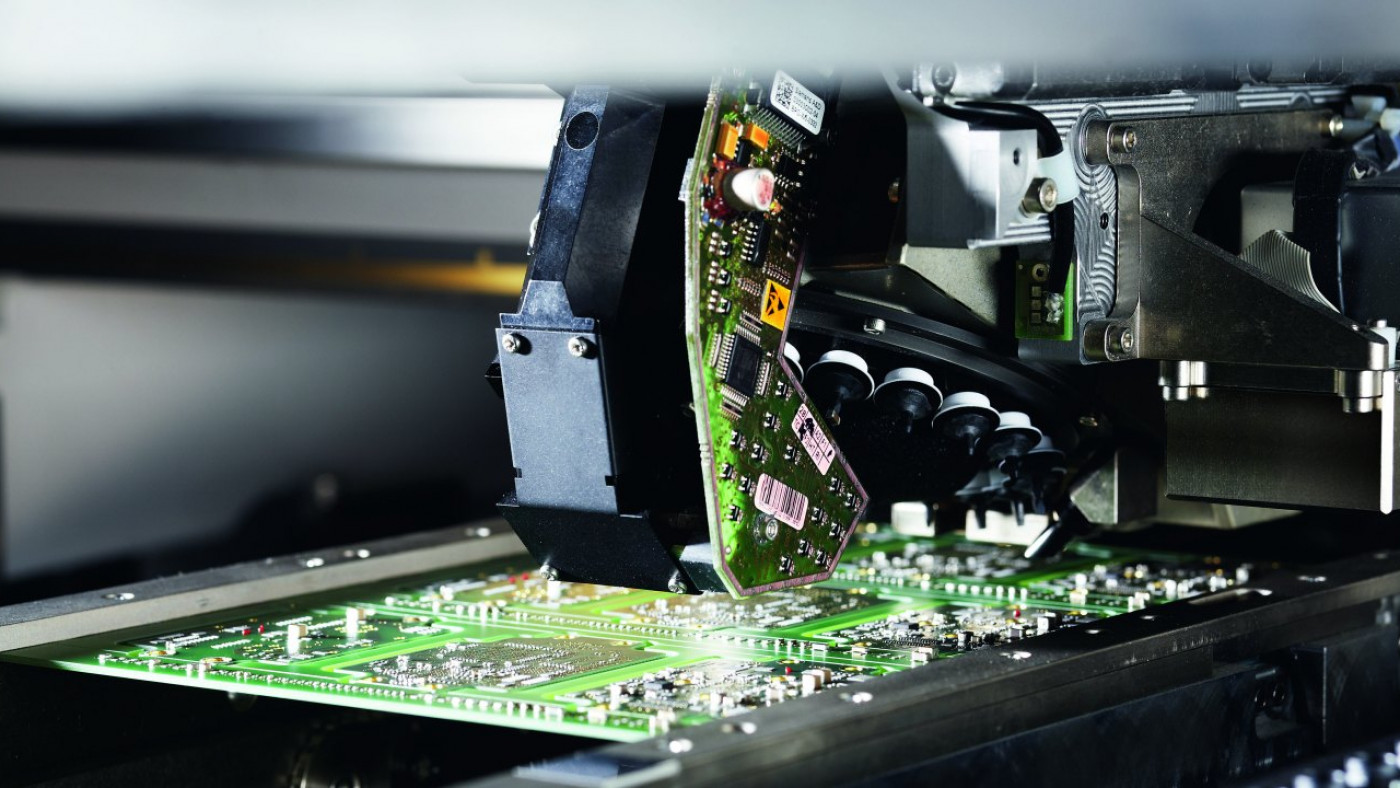

Einblicke in die SMD-Produktionslinie bei Liebherr Elektronik in Lindau Elektronische Bauteile sind derzeit ein rares Gut. Selbst die unkritischsten Bauteile, die vor einigen Monaten noch gut lieferbar waren, wurden mittlerweile zur Mangelware. Die aktuelle Bauteilkrise setzt sich aus vielen Faktoren zusammen: eine sehr hohe Nachfrage, die Auswirkungen der Corona-Pandemie und weitere Faktoren, wie die Havarie im Suez-Kanal oder extreme Wetterereignisse in Produktionsgebieten.

Einblicke in die SMD-Produktionslinie bei Liebherr Elektronik in Lindau Elektronische Bauteile sind derzeit ein rares Gut. Selbst die unkritischsten Bauteile, die vor einigen Monaten noch gut lieferbar waren, wurden mittlerweile zur Mangelware. Die aktuelle Bauteilkrise setzt sich aus vielen Faktoren zusammen: eine sehr hohe Nachfrage, die Auswirkungen der Corona-Pandemie und weitere Faktoren, wie die Havarie im Suez-Kanal oder extreme Wetterereignisse in Produktionsgebieten.

Aufgrund des aktuellen Materialengpasses sahen sich zahlreiche Hersteller elektronischer Bauteile gezwungen, ihre Ware nach dem Zuteilungsverfahren, der sogenannten Allocation, zu verkaufen. Das führt unter anderem dazu, dass Lieferanten Aufträge nur noch teilweise erfüllen und Liefertermine nicht eingehalten werden können.

Neben den starken Preissteigerungen stellen die derzeitigen Lieferengpässe den Einkauf und die Lieferantenqualität vor umfassende Herausforderungen zur Sicherung der Lieferfähigkeit. Dabei steht nicht nur die benötigte Menge, sondern insbesondere auch die Qualität der Bauteile im Fokus. Denn aufgrund der Materialengpässe muss der Einkauf zur Deckung der notwendigen Bedarfe für viele Bauteile alternative Beschaffungsquellen suchen.

Elektronische Bauteile vom unabhängigen Distributor

Manche Bauteile müssen aufwändig präpariert werden, damit ihr Innenleben unter dem Mikroskop betrachtet werden kannUm die Lieferfähigkeit weiterhin sicherstellen zu können, greifen Elektronikhersteller auf Materialzukäufe von unabhängigen Distributoren zurück. Dabei handelt es sich um Lieferanten, die keine Franchise-Verträge mit den Bauteil-Herstellern haben und von diesen auch nicht autorisiert sind. Bereits in der Vergangenheit beauftragte die Liebherr-Elektronik GmbH ihre zugelassenen unabhängigen Distributoren, wenn ein Bauteil abgekündigt wurde und ein Last-Time-Buy nicht möglich war.

Manche Bauteile müssen aufwändig präpariert werden, damit ihr Innenleben unter dem Mikroskop betrachtet werden kannUm die Lieferfähigkeit weiterhin sicherstellen zu können, greifen Elektronikhersteller auf Materialzukäufe von unabhängigen Distributoren zurück. Dabei handelt es sich um Lieferanten, die keine Franchise-Verträge mit den Bauteil-Herstellern haben und von diesen auch nicht autorisiert sind. Bereits in der Vergangenheit beauftragte die Liebherr-Elektronik GmbH ihre zugelassenen unabhängigen Distributoren, wenn ein Bauteil abgekündigt wurde und ein Last-Time-Buy nicht möglich war.

„Vor der Bauteilkrise waren es maximal zehn bis zwanzig Zukäufe von unabhängigen Distributoren pro Jahr, heute sind es zwei pro Tag“, berichtet Erhan Akyildirim, zuständig für die Lieferantenqualität von aktiven und passiven Bauteilen bei der Liebherr-Elektronik GmbH. „Auch die Preise sind vielfach horrend: Benötigte Bauteile kosten im Einkauf teilweise bis zum Fünfzigfachen des regulären Preises“.

Bei der Auswahl unabhängiger Distributoren greifen bei vielen Unternehmen strenge Einkaufsprozesse. Akyildirim: „Wenn wir nicht direkt beim Hersteller oder bei einem vom Hersteller autorisierten Distributoren beziehen können, steht uns ein kleiner, ausgewählter Kreis an zugelassenen unabhängigen Distributoren zur Verfügung. Diesen verpflichten wir basierend auf unserer Qualitätssicherungsvereinbarung zur Einhaltung hoher Qualitätsstandards.“

So darf die Lieferung an Liebherr beispielsweise erst erfolgen, wenn die Herkunft der Bauteile nachgewiesen und die lückenlose Rückverfolgbarkeit zum Hersteller mit einer entsprechenden Konformitätserklärung (Certificate of Conformity, CoC) bestätigt wurde. Problematisch wird es erst, wenn ein unabhängiger Distributor keinen Nachweis über die Originalität der Ware erbringen kann. Dann wird die Lieferung zur sogenannten Broker-Ware. Je nach Situation entscheidet Liebherr, ob die Auslieferung dennoch zugestanden werden kann.

Erhan Akyildirim überprüft am Stereomikroskop Bauteile bis ins Detail nach Auffälligkeiten

Erhan Akyildirim überprüft am Stereomikroskop Bauteile bis ins Detail nach Auffälligkeiten

„Diese Bauteile müssen schon vor der Auslieferung an uns den Kriterien der Norm SAE AS6081 entsprechen“, sagt Jens Mulack, Leiter der Lieferantenqualität. Nicht zufällig stammt diese Norm aus dem Luftfahrtbereich – die Produktion von Elektronik für diese Branche haben das Lieferantenmanagement und die Qualitätsprozesse der Liebherr-Elektronik GmbH maßgeblich geprägt.

Test- und Freigabeprozedere nach Luftfahrt-Norm

Raphael Hirsch, Teamleiter im Analyselabor der Liebherr-Elektronik GmbH, am Röntgen-InspektionssystemWird die Lieferung genehmigt, hat Liebherr-Elektronik einen umfassenden Test- und Freigabeprozess mit Bezug auf die Luftfahrtnorm SAE AS6171 sowie ergänzenden Prüfungen etabliert, um die Zuverlässigkeit und Qualität des Bauteils, im Rahmen des Möglichen, sicherstellen zu können. Dazu gehören umfangreiche Analysen im hauseigenen Labor sowie elektrische Tests bei einem externen Dienstleister. Von Prüfungen der Verpackung über optische Untersuchungen bis hin zu Röntgenaufnahmen betreibt das Unternehmen einen hohen Aufwand zur tiefgehenden Materialanalyse.

Raphael Hirsch, Teamleiter im Analyselabor der Liebherr-Elektronik GmbH, am Röntgen-InspektionssystemWird die Lieferung genehmigt, hat Liebherr-Elektronik einen umfassenden Test- und Freigabeprozess mit Bezug auf die Luftfahrtnorm SAE AS6171 sowie ergänzenden Prüfungen etabliert, um die Zuverlässigkeit und Qualität des Bauteils, im Rahmen des Möglichen, sicherstellen zu können. Dazu gehören umfangreiche Analysen im hauseigenen Labor sowie elektrische Tests bei einem externen Dienstleister. Von Prüfungen der Verpackung über optische Untersuchungen bis hin zu Röntgenaufnahmen betreibt das Unternehmen einen hohen Aufwand zur tiefgehenden Materialanalyse.

„Die umfassenden Produkttests sind aufwendig und kosten Zeit – dadurch kann sich die Auslieferung eines Endproduktes an den Kunden schon mal um einige Tage bis Wochen verzögern. Dafür haben wir dann die Vertrauenswürdigkeit und Qualität der Bauteile so gut wie möglich sichergestellt“, erläutert Mulack.

Besteht das Bauteil einen der Tests nicht, wird es als suspekt eingestuft. Es greifen dann definierte Maßnahmen wie die Benachrichtigung des Lieferanten und das Anstoßen einer Reklamation sowie die Vernichtung der Bauteile. So wird sichergestellt, dass die suspekten Bauteile nicht wieder in den Verkehr gebracht werden können.

Der Hersteller von Elektronikkomponenten stößt immer wieder auf Fake-Components. Erhan Akyildirim sind schon die kuriosesten Fälle untergekommen: „Manche optischen Fälschungen sind relativ leicht ausfindig zu machen. Bei Originalbauteilen entsteht die Markierung mit einem Laser. Gefälschte Bauteile werden gerne bedruckt und diese Bedruckung lässt sich teilweise leicht wegwischen.“

Unerkannte Fälle können gravierende Folgen für die Elektronik-Hersteller haben. „Von Halbleitern über Kondensatoren bis hin zu gewöhnlichen Batterien – alles kann gefälscht sein, selbst wenn das Bauteil nur einen Einkaufswert von zehn Cent hat“, so Raphael Hirsch, Teamleiter im Analyselabor von Liebherr-Elektronik.

Hohe Testtiefe entscheidend

Die unbemerkte Verwendung gefälschter Bauteile birgt manches Risiko. Unter Umständen kann dies mehr als nur höhere Aufwände und Kosten bedeuten; auch die Produktsicherheit und Gesetzeskonformität können auf dem Spiel stehen.

Elektronikkomponenten im Bereich der Funktionalen Sicherheit müssen bspw. die vorab anhand von Bauteilparametern berechnete Ausfallwahrscheinlichkeit erfüllen. Oberstes Ziel ist dabei der Schutz von Mensch und Umwelt. Wenn nun mangelhafte Bauteile in der Elektronikkomponente verbaut werden, kann dies zu einem deutlich höheren als dem berechneten Risiko führen.

Unterschiedlichste Kontrollverfahren werden bei Liebherr-Elektronik kombiniert, um Fake-Components auf die Fährte zu kommen

Unterschiedlichste Kontrollverfahren werden bei Liebherr-Elektronik kombiniert, um Fake-Components auf die Fährte zu kommen

Ein anderes Beispiel: Seit Verbrennungsmotoren strengen Emissionsvorgaben unterliegen, ist auch die Originalität der dafür verwendeten Bauteile gesetzlich festgeschrieben, damit die definierten Abgaswerte im laufenden Betrieb auch entsprechend eingehalten werden. Die Verwendung unerkannter Fake-Components kann einen Gesetzesverstoß darstellen.

Sicherheitsrisiko Fake-Components

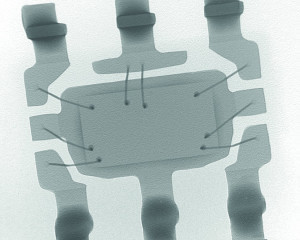

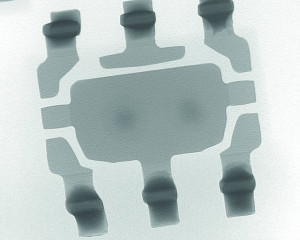

Die Auswertung von Röntgenaufnahmen bringt mitunter auch gefährliche Kuriositäten zu Tage …Doch nicht immer sind Fälschungen so offensichtlich. Geht es um die Funktionalität der Bauteile, wird es kniffliger: Bei der Prüfung eines Spannungsreglers für eine Electronic Control Unit (ECU) hatte der Hersteller einen zulässigen Temperaturbereich von -55 °C bis +125 °C angegeben. „Bei externer Prüfung im Testhaus fiel das Bauteil jedoch beim +125 °C-Hochtemperaturtest durch“, so Akyildirim. „Nicht auszudenken, wäre dies erst im Einsatz beim Kunden aufgefallen, beispielsweise während des Ernteeinsatzes einer Landmaschine.“ Ein weiterer ungewöhnlicher Fall liegt noch nicht lange zurück. Erst kürzlich wurden dem Elektronikkomponentenhersteller Bauteile ohne Chip geliefert.

Die Auswertung von Röntgenaufnahmen bringt mitunter auch gefährliche Kuriositäten zu Tage …Doch nicht immer sind Fälschungen so offensichtlich. Geht es um die Funktionalität der Bauteile, wird es kniffliger: Bei der Prüfung eines Spannungsreglers für eine Electronic Control Unit (ECU) hatte der Hersteller einen zulässigen Temperaturbereich von -55 °C bis +125 °C angegeben. „Bei externer Prüfung im Testhaus fiel das Bauteil jedoch beim +125 °C-Hochtemperaturtest durch“, so Akyildirim. „Nicht auszudenken, wäre dies erst im Einsatz beim Kunden aufgefallen, beispielsweise während des Ernteeinsatzes einer Landmaschine.“ Ein weiterer ungewöhnlicher Fall liegt noch nicht lange zurück. Erst kürzlich wurden dem Elektronikkomponentenhersteller Bauteile ohne Chip geliefert.

Vertrauenswürdige Elektronik: Erfolgsfaktor Traceability

Besonders seit der Corona-Pandemie und der damit einhergehenden Bauteilkrise ist der Begriff vertrauenswürdige Elektronik (‚Trusted Electronics') in der Branche kein Fremdwort mehr. Als vertrauenswürdig kann eine elektronische Komponente nur bezeichnet werden, sofern die Fertigungs- und Lieferkette vollständig zurückverfolgt werden kann. Dies erfordert eine lückenlose Rückverfolgbarkeit der einzelnen in der Komponente enthaltenden Bauteile – die sogenannte Traceability.

Nicht jeder Elektronikhersteller sorgt für eine lückenlose Rückverfolgbarkeit während des gesamten Fertigungs- und Montageprozesses. Dies bedeutet auch: Sollte es bei einem Produkt zu Ausfällen kommen, kann bei fehlender Traceability nicht umgehend festgestellt werden, ob und welche weiteren Produkte vom gleichen Fehlerbild betroffen sein könnten.

Bei Liebherr-Elektronik beruht das Traceability-Konzept auf zwei Pfeilern: klar definierte Einkaufprozesse zur Qualitätssicherung von Broker-Ware und einer lückenlosen Rückverfolgbarkeit mithilfe des Manufacturing Execution Systems (MES). Für jede Elektronikkomponente, die produziert wird, erstellt das MES automatisch einen Produktlebenslauf – von der Bestückung der Leiterplatte über die Montage und Test der Komponente bis hin zur Auslieferung an den Kunden.

… so kam es jüngst vor, dass das Gehäuse weder Chip noch Bond-Drähte enthielt (rechtes Bild)

Jeder Schritt wird dabei bis auf die letzte Bauteil-Ebene dokumentiert – für alle verbauten Elemente. Dadurch kann das Unternehmen nachvollziehen, welches Bauteil auf welcher Leiterplatte und sogar an welcher Position bestückt wurde. Zusätzlich umfasst die Dokumentation Montage- und Endtestprotokolle sowie Lieferscheine. Im Reklamationsfall ließe sich so zuverlässig feststellen, welche Bauteil-Charge von welchem Hersteller für einen Funktionsausfall verantwortlich ist. Dadurch können auch umgehend Maßnahmen für andere Komponenten, in denen Bauteile dieser Charge verbaut sind, abgeleitet werden – und somit Risiken als auch Kosten minimiert werden. Jährlich bestückt das Unternehmen über 200 000 Leiterplatten mit ca. 160 Mio. SMD-Bauteilen.

Jens Mulack ist kein Fall bekannt, bei dem gefälschte Ware durch Liebherr-Elektronik in Verkehr gebracht wurde: „Unsere hohe Test-Coverage und Traceability haben bisher noch jede Fälschung aufgedeckt. Ein Restrisiko bleibt selbstverständlich immer bestehen – 100 % gibt es in dieser Branche nicht.“

Mulack geht davon aus, dass die Bauteilkrise die Branche auch im Jahr 2022 weiterhin vor Herausforderungen stellen wird: „Wir werden weiter flexibel auf Veränderungen reagieren müssen, schauen aber optimistisch in die Zukunft.“

Absicherung für eigene Fertigung und EMS

Die Liebherr-Elektronik GmbH bildet das Kompetenzzentrum für Elektronik der Firmengruppe Liebherr. Ein hauseigenes Test-Center am Unternehmensstandort Lindau ermöglicht umfassende Materialanalysen, Umwelttests, Schwingungsprüfungen sowie Tests der elektromagnetischen Verträglichkeit. Das Inhouse-Testzentrum ist nicht nur für Serienprodukte von Vorteil. Auch bei Bestückungsdienstleistungen (Electronics Manufacturing Services), die das Unternehmen anbietet, stellen umfassende Tests die Zuverlässigkeit und Qualität der Bauteile sicher.