Projekthistorie und Motivation

![Abb. 2: Darstellung aus dem Video „Imagine Innovations Flying Tomorrow“ von Airbus und dem Cabin & Cargo Netzwerk des Bundesverbandes der deutschen Luft- und Raumfahrtindustrie zu aktiven Oberflächen [2] Abb. 2: Darstellung aus dem Video „Imagine Innovations Flying Tomorrow“ von Airbus und dem Cabin & Cargo Netzwerk des Bundesverbandes der deutschen Luft- und Raumfahrtindustrie zu aktiven Oberflächen [2]](/images/stories/Abo-2022-04/thumbnails/thumb_plus-2022-04-0038.jpg) Abb. 2: Darstellung aus dem Video „Imagine Innovations Flying Tomorrow“ von Airbus und dem Cabin & Cargo Netzwerk des Bundesverbandes der deutschen Luft- und Raumfahrtindustrie zu aktiven Oberflächen [2]In der vergangenen Dekade hat das Bundesministerium für Bildung und Forschung (BMBF) unter anderem mit dem Förderprogramm ,Zwanzig20 – Partnerschaft für Innovation‘ die überregionale Kooperation und Vernetzung zwischen Kompetenzzentren in Deutschland unterstützt. Speziell wurden auch Kompetenzen aus der Luft- und Raumfahrtentwicklung mit dem Schwerpunktgebiet ,Elektronik und Halbleitertechnik‘ gebündelt. Im Projekt ‚Energy Efficient Aviation Solutions (EEAS)‘ ging es dabei vordergründig nicht um die inhaltlich-fachliche Projektarbeit, sondern um die Vernetzung der entsprechenden Unternehmen in den Regionen und den Forschungsreinrichtungen aus den bis dahin separat agierenden Netzwerken ,Berlin-Brandenburg Aerospace Allianz (BBAA e. V.)‘, ‚Hamburg Aviation e. V.‘ und ,Luft- und Raumfahrttechnik Sachsen/Thüringen e. V. (LRT)‘ zum Thema Luftfahrtforschung und -technik einerseits und dem Netzwerk ‚Silicon Saxony‘ zum Thema ,Elektronik und Elektronikintegration‘ andererseits. Beteiligt war auch das Zentrum für mikrotechnische Produktion der TU Dresden, das bereits erste Machbarkeitsstudien zur Integration von Elektronik durchgeführt hatte. Darauf aufbauend wurde die Idee für das hier berichtete Projekt ,Funktionsintegrierte Sandwichbauteile für die Flugzeugkabine als Voraussetzung für Industrie 4.0 und innovative Betriebs- und MRO-Prozesse‘ (Akronym ,Bauteil 4.0‘) geboren und schließlich als Kooperationsprojekt der drei Einrichtungen IMA Materialforschung und Anwendungstechnik GmbH Dresden, Technische Universität Hamburg, Institut für Flugzeug-Kabinensysteme, und Technische Universität Dresden, Zentrum für mikrotechnische Produktion, im 3. Aufruf des Luftfahrtforschungsprogramms V (LuFo V-3) des Bundesministeriums für Wirtschaft und Energie (BMWi) genehmigt.

Abb. 2: Darstellung aus dem Video „Imagine Innovations Flying Tomorrow“ von Airbus und dem Cabin & Cargo Netzwerk des Bundesverbandes der deutschen Luft- und Raumfahrtindustrie zu aktiven Oberflächen [2]In der vergangenen Dekade hat das Bundesministerium für Bildung und Forschung (BMBF) unter anderem mit dem Förderprogramm ,Zwanzig20 – Partnerschaft für Innovation‘ die überregionale Kooperation und Vernetzung zwischen Kompetenzzentren in Deutschland unterstützt. Speziell wurden auch Kompetenzen aus der Luft- und Raumfahrtentwicklung mit dem Schwerpunktgebiet ,Elektronik und Halbleitertechnik‘ gebündelt. Im Projekt ‚Energy Efficient Aviation Solutions (EEAS)‘ ging es dabei vordergründig nicht um die inhaltlich-fachliche Projektarbeit, sondern um die Vernetzung der entsprechenden Unternehmen in den Regionen und den Forschungsreinrichtungen aus den bis dahin separat agierenden Netzwerken ,Berlin-Brandenburg Aerospace Allianz (BBAA e. V.)‘, ‚Hamburg Aviation e. V.‘ und ,Luft- und Raumfahrttechnik Sachsen/Thüringen e. V. (LRT)‘ zum Thema Luftfahrtforschung und -technik einerseits und dem Netzwerk ‚Silicon Saxony‘ zum Thema ,Elektronik und Elektronikintegration‘ andererseits. Beteiligt war auch das Zentrum für mikrotechnische Produktion der TU Dresden, das bereits erste Machbarkeitsstudien zur Integration von Elektronik durchgeführt hatte. Darauf aufbauend wurde die Idee für das hier berichtete Projekt ,Funktionsintegrierte Sandwichbauteile für die Flugzeugkabine als Voraussetzung für Industrie 4.0 und innovative Betriebs- und MRO-Prozesse‘ (Akronym ,Bauteil 4.0‘) geboren und schließlich als Kooperationsprojekt der drei Einrichtungen IMA Materialforschung und Anwendungstechnik GmbH Dresden, Technische Universität Hamburg, Institut für Flugzeug-Kabinensysteme, und Technische Universität Dresden, Zentrum für mikrotechnische Produktion, im 3. Aufruf des Luftfahrtforschungsprogramms V (LuFo V-3) des Bundesministeriums für Wirtschaft und Energie (BMWi) genehmigt.

Inspiriert von hochfunktionalisierten Konstruktionsbauteilen in der Automobilindustrie (siehe z. B. Abb. 1), ist die Entwicklung von multifunktionalen Leichtbaukomponenten für die Luftfahrttechnik eine naheliegende Konsequenz. Hochfunktionale und somit hochintegrierte Leichtbauteile haben ein großes Potential zur Gewichtsoptimierung und zur Erhöhung des Passagierkomforts. Die Anforderungen an Zuverlässigkeit und Sicherheit aus der Automobilindustrie sind im Allgemeinen in der Luftfahrttechnik nochmals deutlich höher. Aus diesen hohen Anforderungen an die funktionale Sicherheit resultiert letztendlich auch eine bisher strikte Funktionentrennung bei einzelnen Bauteilen in einem Flugzeug nach dem Grundsatz ,eine Funktion = ein Bauteil‘.

Im Gegensatz zu den Bauteilen und Systemen im Cockpit eines Flugzeugs sind die Anforderungen an die Zuverlässigkeit und Sicherheit in der Flugzeugkabine leicht reduziert und deshalb besser vergleichbar mit den Anforderungen aus der Automobilindustrie. Im Automobilbau wurde bereits hinreichend bewiesen, dass eine Funktionenintegration in Konstruktionsbauteile, z. B. zur Daten- und Energieübertragung, die strengen Anforderungen bezüglich der Belastbarkeit erfüllen kann und dabei zusätzlich das Potential bietet, die Produktions-, Montage- und Wartungsprozesse intelligenter und einfacher zu gestalten (Stichwort ,Industrie 4.0‘).

![Abb. 3: MAVERIC CABIN, Studie von Airbus zur künftigen Gestaltung der Kabine [3] Abb. 3: MAVERIC CABIN, Studie von Airbus zur künftigen Gestaltung der Kabine [3]](/images/stories/Abo-2022-04/plus-2022-04-0039.jpg) Abb. 3: MAVERIC CABIN, Studie von Airbus zur künftigen Gestaltung der Kabine [3]

Abb. 3: MAVERIC CABIN, Studie von Airbus zur künftigen Gestaltung der Kabine [3]

Visionäre Konzepte seitens der Flugzeughersteller oder ihrer Zulieferer zu diesem Thema existieren schon seit langer Zeit. Besonders im Kabinenbereich stehen dabei die Erhöhung des Funktionsumfangs und des Komforts für die Passagiere im Vordergrund (Abb. 2 und Abb. 3). Angesichts der besonderen Anforderungen an Elektronikbaugruppen in der Luftfahrt sind zunächst grundlegende Fragen zu klären. Die zu recht sehr strengen Zulassungsbedingungen und umfangreichen Zulassungsprozesse erlauben oft nur kleine Entwicklungsschritte und sind meist auch der Grund für eine vergleichsweise konservative Haltung der Hersteller, wenn es um die tatsächliche Umsetzung geht.

Aus Sicht des Projektkonsortiums galt es daher, folgende grundlegende Fragen zu beantworten:

- Wie können Elektronikmodule unterschiedlicher Komplexität in den Herstellungsprozess typischer Kabinenbauteile integriert werden?

- Welchen Lasten sind diese eingebetteten Elektronikmodule im Betrieb ausgesetzt?

- Inwieweit beeinflussen die eingebetteten Elektronikmodule die Stabilität der Kabinenbauteile?

- Welche Konzepte sind denkbar, um funktionsintegrierte Kabinenbauteile montage- und wartungsgerecht bezüglich der eingebetteten Elektronik zu gestalten?

Herstellung typischer Kabinenbauteile

Für das klimaschonende und effiziente Fliegen ist der Leichtbau zur Gewichtsreduktion seit jeher der entscheidende Faktor bei der Konstruktion von Flugzeug- und Kabinenbauteilen. Selbst bei den modernen und sparsamen Langstreckenflugzeugen führt heute die Einsparung von einer Tonne an Leergewicht zu einer Treibstoffeinsparung von etwa 0,45 %. Je nach Einsatzspektrum des Flugzeugs wären das 0,1 bis 0,3 t/Flug. In einem Flugzeugleben sind dies rund 2000 t weniger Kerosinverbrauch, was gleichbedeutend mit der Einsparung von 6300 t CO2 ist.

![Abb. 4: Sandwichbauteil in Wabenbauweise [4] Abb. 4: Sandwichbauteil in Wabenbauweise [4]](/images/stories/Abo-2022-04/plus-2022-04-0040.jpg) Abb. 4: Sandwichbauteil in Wabenbauweise [4]

Abb. 4: Sandwichbauteil in Wabenbauweise [4]

Es handelt sich bei den Leichtbauteilen in der Kabine nahezu ausschließlich um Bauteile in Sandwichbauweise (im weiteren Dokument kurz ,Sandwichbauteile‘ genannt). Derartige Bauteile (Abb. 4, A) werden in der Kabine meist als Laminat aus CFK-(Kohlefaser-Komposit)- oder GFK-(Glasfaser-Komposit)-Decklagen (Abb. 4, B) und aus einer sogenannten Nomex-Wabe als Kern (Abb. 4, C) gefertigt. Nomex-Waben bestehen aus mit Phenolharz getränktem Aramidpapier. Diese Schichten (Abb. 4, B-C-B) werden unter Druck und Temperatureinwirkung zu dem Sandwichbauteil (Abb. 4, A) verklebt. Die Temperatur wird dabei in Form einer Rampe in einer Aufheiz- und Abkühlphase eingebracht. Dabei ist zwischen der Fertigung von geformten Sandwichbauteilen im Autoklav mit der Unterstützung von Unterdruck und Wärme und von ebenen Sandwichpaneelen in einer beheizten Presse zu unterscheiden. Typische Formbauteile sind z. B. Seitenwandpaneele und Himmelplatten. Ebene Paneele werden als Fußbodenplatten oder bei der Fertigung von Bordküchen oder Toilettenräumen und deren Türen genutzt.

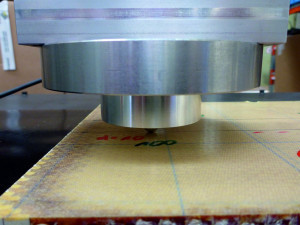

Im Verlauf des Projektes konnten Proben solcher plattenförmigen Bauteile unter Nutzung des im Produktionsprozess eines Herstellers von Kabinenbauteilen (3D ICOM GmbH & Co. KG, Hamburg) vorhandenen Equipments und damit unter produktidentischen Bedingungen hergestellt werden. Die folgenden Prozessparameter wurden dabei genutzt und vermitteln einen Eindruck von den Lastbedingungen, die durch das Einbetten von Elektronikmodulen in Sandwichbauteile auf diese Module bereits im Produktionsprozess wirken:

- Druck in der Presse bis 1,9 MPa, wobei ein auf Untermaß gefertigtes Aluminiumformwerkzeug die finale Höhe (Dicke) des Sandwichbauteils limitiert,

- Aufheizgradient [3–5] K/min

- Peaktemperatur [120–135] °C bei einer Haltezeit von 1 h–2 h

- Abkühlgradient: [-3–5] K/min.

Aus den Parametern wird ersichtlich, dass ein zusätzlich einzubettendes Elektronikmodul bereits im Herstellungsprozess eine nicht unerhebliche mechanisch-thermische Belastung erfährt.

Konzept eines Testvehikels

Vor allem mit Blick auf die Fertigbarkeit der Sandwichbauteile mit integrierter Elektronik und die Validierung der numerischen Modelle, die mittels FEM durchgeführt wurde, war es notwendig, mit einem geometrisch einfachen Design der Prüfkörper zu beginnen. Das ursprünglich im Projekt angedachte Konzept, hochfunktionale Ein- und Ausgabegeräte in ein Leichtbauteil zu integrieren, wurde nach entsprechender Analyse der Problemstellung zu Gunsten der Integration einer einfachen RFID-Komponente in ein Konstruktionsteil in Sandwichbauweise hintenan gestellt. Hintergrund war der Ansatz, dass eine Skalierung gut nachvollziehbarer und schlüssiger Ergebnisse von einfachen Aufbauten hin zu komplexen Aufbauten besser zu realisieren ist als eine umfangreiche Simulation eines hochintegrierten Leichtbauteils.

Wichtige Randbedingungen sind dabei vor allem von zwei Seiten zu betrachten. Zum einen ist die Sicht auf die Leichtbaukomponente und ihre konstruktiven Anforderungen nach mechanischer Stabilität zu beachten. Dies muss als priorisierte und ursprüngliche Funktion ohne Einschränkung gewährleistet werden. Das heißt, die Einbringung einer weiteren Komponente, also der Elektronik, muss zunächst als eine Störstelle betrachtet werden, welche die Zuverlässigkeit und Sicherheit der Leichtbaukomponente aber nicht dermaßen beeinflussen darf, dass diese in einen kritischen Bereich sinken. Zum anderen muss die Funktion der Elektronikkomponente selbst abgesichert sein, und zwar über die gesamte Lebensdauer des Sandwichbauteils. Die Einbringung der Elektronik in die Leichtbaukomponente bewirkt zugleich eine Änderung der bisher bekannten Belastungsszenarien auf Elektronikkomponenten. Vor allem wirken dabei angesichts der Einsatzumgebung mechanische Spannungen und Vibrationen in stärkerem Maße und in anderer Verteilung, als dies unter traditionellen Belastungsszenarien von Elektronikaufbauten der Fall ist.

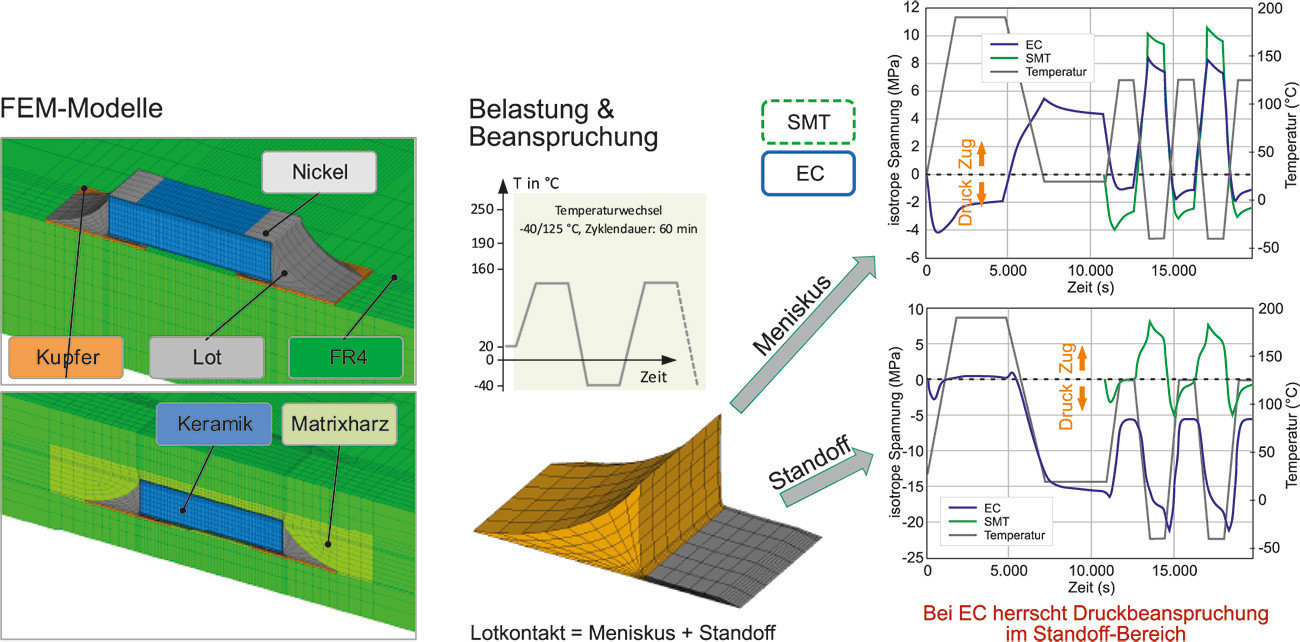

Abb. 5: FEM-Simulation der Belastung eines keramischen Zweipolers in Oberflächenmontage (SMT) versus eingebettet (EC)

Abb. 5: FEM-Simulation der Belastung eines keramischen Zweipolers in Oberflächenmontage (SMT) versus eingebettet (EC)

Dieses Verhalten ist bereits aus früheren Untersuchungen zum Einbetten von elektronischen Komponenten z. B. in Leiterplatten bekann. Abbildung 5 zeigt links die FE-Modelle eines Zweipolers in Oberflächenmontage bzw. eingebettet in die Innenlage einer Leiterplatte. Beide wurden einer Simulation unterzogen, in der sie Temperaturwechsel-Zyklen von -40°C bis 125°C durchlaufen. In den Diagrammen rechts im Bild ist zu sehen, dass der Zweipoler im Lotmeniskus (mit 3D-Elementen diskretisiertes gelbfarbiges Volumen in der mittleren Darstellung) sowohl in Oberflächenmontage (SMT) als auch in eingebetteter Montage (EC) bei tiefen Temperaturen auf Zug und bei hohen Temperaturen geringfügig auf Druck belastet wird. Im Stand-off der Lötstelle (mit 3D-Elementen diskretisiertes graufarbiges Volumen in der mittleren Darstellung) verhalten sich beide Montagevarianten komplett unterschiedlich. Beim oberflächenmontierten Zweipoler werden die Spannungen wie im Meniskus gegenläufig zum Temperaturniveau in Zugrichtung aufgebaut, bei der eingebetteten Komponente gleichläufig mit der Temperatur, aber ausschließlich auf Druck.

Aufbau- und Verbindungstechnik der Elektronikkomponenten

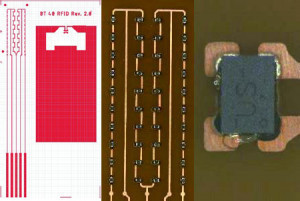

Abb. 6: Layout des RFID-Tags, montierte Daisy-Chain und montierter RFID-Chip (v. l. n. r.)In einer ersten Iteration sollte ein Testcoupon, im Projekt mit V0 bezeichnet, aufgebaut werden. Dieser sollte die Möglichkeit bieten, seine Funktionalität im Inneren des Sandwichbauteils später bei Belastungstests ‚live‘ nachweisen zu können. Es bot sich daher eine Lösung in Form eines RFID-Tags an, das mit Hilfe eines entsprechenden Lesegerätes jederzeit abgefragt werden kann. Zusätzlich sollte auch die Möglichkeit gegeben sein, eine kontinuierliche elektrische Messgröße im Bedarfsfall in situ messen zu können.

Abb. 6: Layout des RFID-Tags, montierte Daisy-Chain und montierter RFID-Chip (v. l. n. r.)In einer ersten Iteration sollte ein Testcoupon, im Projekt mit V0 bezeichnet, aufgebaut werden. Dieser sollte die Möglichkeit bieten, seine Funktionalität im Inneren des Sandwichbauteils später bei Belastungstests ‚live‘ nachweisen zu können. Es bot sich daher eine Lösung in Form eines RFID-Tags an, das mit Hilfe eines entsprechenden Lesegerätes jederzeit abgefragt werden kann. Zusätzlich sollte auch die Möglichkeit gegeben sein, eine kontinuierliche elektrische Messgröße im Bedarfsfall in situ messen zu können.

Um in dieser Phase die ‚Störstelle Elektronikmodul‘ im Gesamtaufbau des Sandwichbauteils zunächst so gering wie möglich zu halten, wurden dünne Substratmaterialien für das RFID-Tag eingesetzt. Die Dicke variierte von 0,1 mm bis 0,4 mm, um einen möglichen Einfluss einer veränderten Steifigkeit zu charakterisieren. Für die Funktionalität des RFID-Chips wurden verschiedene Antennendesigns hinsichtlich ihrer Größe untersucht. Es wurde der beschreibbare RFID-Chip SL3S1003 von NXP ausgewählt. Von NXP werden auch drei Antennendesigns bereitgestellt mit verschiedenen Größen und somit auch verschiedenen Güten und Reichweiten. Die Reichweite ist aus zwei Gründen wichtig. Zum einen soll untersucht werden, wie groß der Einfluss des Orts der Elektronikeinbettung ist. Dazu ist es ggf. notwendig, den RFID-Chip auch durch eine Leichtbaugruppe hindurch messen zu können, wenn der Chip auf der Rückseite der Probe liegt. Zum anderen kann somit auch eine Messung in begrenzten Bauräumen ermöglicht werden. Aufgrund dieser Überlegungen wurde bereits nach den ersten Versuchen die größte der vorgeschlagenen Antennen für das Zieldesign definiert. Die Aufbau- und Verbindungstechnik erfolgte mit einem standardisierten SMD-Prozess. Zur Erhöhung der Produktivität wurde ein Achtfach-Nutzen verwendet. Für die Ankontaktierung wurde eine Lotpaste SnAg3Cu0.5 vom Typ 3 eingesetzt. Diese wurde mittels einer Edelstahlschablone (Dicke 100 µm) automatisch gedruckt. Die Bestückung erfolgte ebenfalls automatisiert. Der anschließende Lötprozess wurde in einem Fünf-Zonen-Konvektionsofen unter Normalatmosphäre durchgeführt. Für Zuverlässigkeitstests wurde für die elektrische Messung eine Daisy-Chain-Widerstandskette mit 0-Ohm-Widerständen der Bauform 0201 integriert, wobei je Messreihe ein Messkontakt nach außen geführt wurde. Abbildung 6 zeigt das Layout und die beiden Montagesituationen.

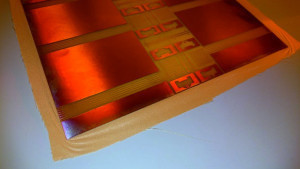

Abb. 7: Leiterplattennutzen mit einseitig aufgebrachtem AbreißgewebeDie Elektronikmodule müssen in geeigneter Weise ,integrationsgerecht‘ aufgebaut werden. Vor allem hinsichtlich der Materialien muss eine Verträglichkeit der Komponenten sichergestellt sein. Die Integration erfolgt, wie oben beschrieben, in einer Presse, wobei der Nomex-Wabenkern beidseitig mit einer Deckschicht aus Phenolharz verpresst und ausgehärtet wird. Zur Integration der Elektronikmodule wird eine zusätzliche Prepreg-Schicht Phenolharz im Bereich der Module appliziert, so dass diese beidseitig von Phenolharz umschlossen sind. Erfahrungsgemäß gehen ein Phenolharz-Prepreg und bereits komplett vernetztes Epoxidharz beim Aushärten eine sehr sichere Verbindung ein. Mit Blick auf das Elektronikmodul bedeutet dies, dass bewusst auf den Einsatz typischer Flex-Leiterplattenmaterialien verzichtet wurde und stattdessen standardisiertes und sehr dünnes (siehe oben) FR4-Material zum Einsatz kam, welches sich ideal mit Phenolharz verbindet. Außerdem wurde auf zusätzliche Materialien wie Lotstopplack verzichtet. Zur besseren Anbindung ist es zusätzlich notwendig, ein sogenanntes Abreißgewebe auf das Elektronikmodul aufzulaminieren, welches erst direkt vor dem Einbetten abgerissen wird und der Oberfläche zum einen eine gewisse Rauheit und Struktur verleiht, zum anderen durch das Abtrennen die Oberfläche aktiviert. Dadurch wird die Anbindung des Phenolharzsystems an das FR4-Material zusätzlich verbessert. Das Laminieren des Abreißgewebes erfolgte in einer Leiterplattenpresse mit einem standardisierten FR4-Prepreg, jedoch mit angepassten Prozessparametern, vor allem mit einer deutlich reduzierten Presskraft von ca. 0,1 MPa.

Abb. 7: Leiterplattennutzen mit einseitig aufgebrachtem AbreißgewebeDie Elektronikmodule müssen in geeigneter Weise ,integrationsgerecht‘ aufgebaut werden. Vor allem hinsichtlich der Materialien muss eine Verträglichkeit der Komponenten sichergestellt sein. Die Integration erfolgt, wie oben beschrieben, in einer Presse, wobei der Nomex-Wabenkern beidseitig mit einer Deckschicht aus Phenolharz verpresst und ausgehärtet wird. Zur Integration der Elektronikmodule wird eine zusätzliche Prepreg-Schicht Phenolharz im Bereich der Module appliziert, so dass diese beidseitig von Phenolharz umschlossen sind. Erfahrungsgemäß gehen ein Phenolharz-Prepreg und bereits komplett vernetztes Epoxidharz beim Aushärten eine sehr sichere Verbindung ein. Mit Blick auf das Elektronikmodul bedeutet dies, dass bewusst auf den Einsatz typischer Flex-Leiterplattenmaterialien verzichtet wurde und stattdessen standardisiertes und sehr dünnes (siehe oben) FR4-Material zum Einsatz kam, welches sich ideal mit Phenolharz verbindet. Außerdem wurde auf zusätzliche Materialien wie Lotstopplack verzichtet. Zur besseren Anbindung ist es zusätzlich notwendig, ein sogenanntes Abreißgewebe auf das Elektronikmodul aufzulaminieren, welches erst direkt vor dem Einbetten abgerissen wird und der Oberfläche zum einen eine gewisse Rauheit und Struktur verleiht, zum anderen durch das Abtrennen die Oberfläche aktiviert. Dadurch wird die Anbindung des Phenolharzsystems an das FR4-Material zusätzlich verbessert. Das Laminieren des Abreißgewebes erfolgte in einer Leiterplattenpresse mit einem standardisierten FR4-Prepreg, jedoch mit angepassten Prozessparametern, vor allem mit einer deutlich reduzierten Presskraft von ca. 0,1 MPa.

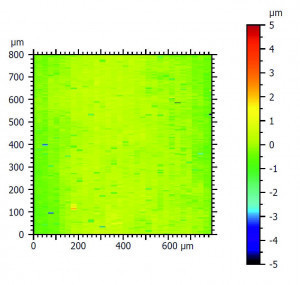

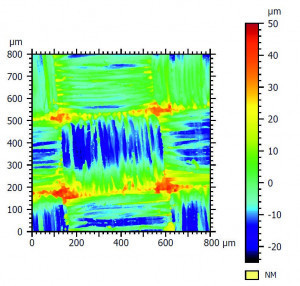

Die positive Wirkung des Abreißgewebes wurde an einem später verwendeten komplexeren Elektronikmodul (auf das weiter unten noch eingegangen wird) messtechnisch nachgewiese Abbildung 8 links zeigt einen Ausschnitt aus der Topografiemessung auf der Rückseite eines Elektronikmoduls im Originalzustand. Die Rauheit bewegt sich im einstelligen Mikrometerbereich (Ra = 0,12 µm; Rz = 1,7 µm). Nach dem Abriss des Gewebes (Abb. 8 rechts) ist eine deutliche Oberflächenstruktur zu erkennen, welche mit einer natürlichen Rauheit nur bedingt vergleichbar ist. Hier entstehen Höhenunterschiede von bis zu ca. 50 µm.

Abb. 8: Topografie auf der Rückseite eines Elektronikmoduls im Ursprungszustand (links) und nach dem Abreißen des zuvor aufgebrachten Abreißgewebes (rechts), man beachte die unterschiedliche Skalierung der Farbskalen!

Entwicklung eines Teststands

Im Projekt sollten zunächst mechanische Lasten auf Sandwichbauteile mit integrierten Elektronikmodulen betrachtet werden. Für die Entwicklung eines geeigneten Teststandes wurden Belastungsszenarien analysiert. Allgemein gültige Normen für die Durchführung solcher Tests sind nur vereinzelt in der Anwendung, z. B. für Biegeversuche [5]. Vielmehr gibt jeder Flugzeughersteller vor, welches Bauteil welchen Belastungen ohne Schaden widerstehen soll. Beispielsweise gibt ein Hersteller von Seitenwandpaneelen und Partition Walls (das sind die Trennwände zwischen den Sitzbereichen in der Kabine) an, dass für ein etwa 180 cm x 180 cm großes Paneel bei flächiger Einleitung (10 cm x 10 cm) einer Kraft von 680 N (ca. 70 kg) am lastkritischen Punkt die Durchbiegung 25 mm nicht übersteigen darf. Bei Partition Walls gilt max. 25 mm Durchbiegung bei einer Kraft von 900 N (ca. 92 kg). Mit den genannten geometrischen Parametern ergibt sich bei der zulässigen maximal zulässigen Durchbiegung von 25 mm ein Biegeradius von ca. 16,2 m. Diese Werte galt es mit den späteren eigenen Messungen zu vergleichen. Weniger präzise sind die Vorschriften für Fußbodenplatten. Hier wird als Kriterium zum Beispiel genannt: „Keine wahrnehmbare Durchbiegung bei ca. 900 N Last auf 470 mm Spannweite“.

Aus diesen und anderen Angaben in Firmennormen wurden folgende Lastfälle abgeleitet:

- flächige Krafteinwirkung auf das Sandwichbauteil zu dessen Durchbiegung (4-Punkt-Biegeversuch)

- punktförmige Krafteinleitung mittels Druckkalotte mit einem Radius von 5 mm (z. B. Schuhabsatz auf Fußbodenplatten)

- punktförmige Krafteinleitung mittels Druckkalotte mit einem Radius von 37,5 mm (z. B. sich aufstützender Handballen auf einem Tray-Table).

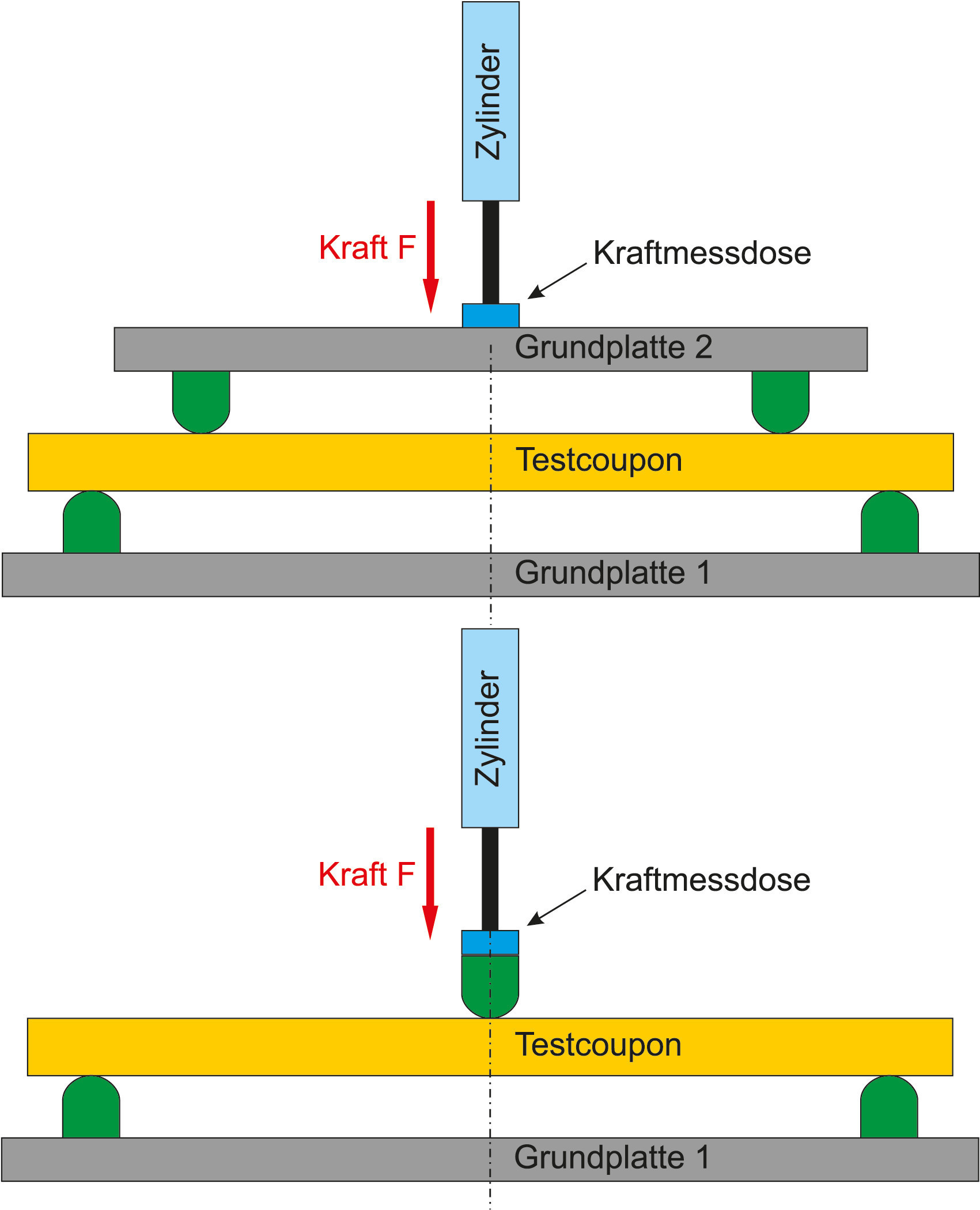

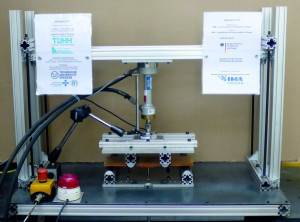

Der Teststand musste demnach in zwei Modi betreiben werden können (siehe Abb. 9).

Abb. 9: Prinzipskizze der beiden Teststand-Modi, oben: Vier-Punkt-Biegung, unten: Punktbelastung

Abb. 9: Prinzipskizze der beiden Teststand-Modi, oben: Vier-Punkt-Biegung, unten: Punktbelastung

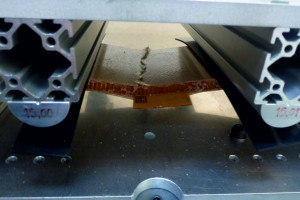

Abb. 10: Teststand, hier aufgebaut für den Modus ,Vier-Punkt-Biegung‘Für beide Lastfälle bzw. Modi werden die eingebrachten Kräfte mittels Kraftmessdose kontrolliert. Bei der Vier-Punkt-Biegung wird zusätzlich die erzielte Verformung durch einen Wegaufnehmer erfasst. In Abbildung 10 ist der realisierte Aufbau des Teststands zu sehen. Darin befindet sich der genannte Wegaufnehmer mittig unterhalb des Prüfkörpers. Bei einer Punktbelastung wird die Beschaffenheit der Probe nach Belastung charakterisiert.

Abb. 10: Teststand, hier aufgebaut für den Modus ,Vier-Punkt-Biegung‘Für beide Lastfälle bzw. Modi werden die eingebrachten Kräfte mittels Kraftmessdose kontrolliert. Bei der Vier-Punkt-Biegung wird zusätzlich die erzielte Verformung durch einen Wegaufnehmer erfasst. In Abbildung 10 ist der realisierte Aufbau des Teststands zu sehen. Darin befindet sich der genannte Wegaufnehmer mittig unterhalb des Prüfkörpers. Bei einer Punktbelastung wird die Beschaffenheit der Probe nach Belastung charakterisiert.

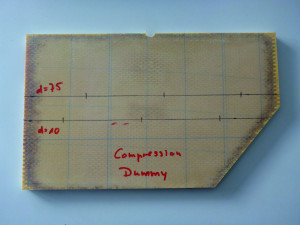

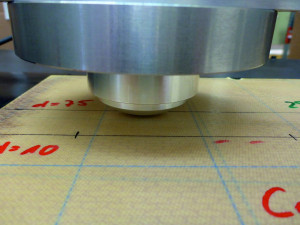

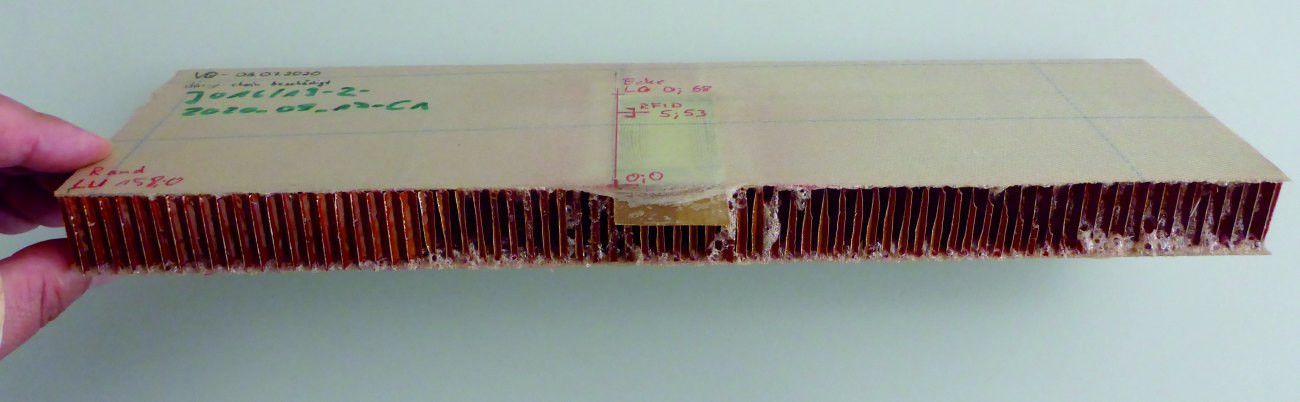

Zur ersten Verifizierung des Teststands und zur Ermittlung von Ausgangswerten für die späteren Messungen wurden Punktbelastungen an Dummy-Proben durchgeführt. Es handelte sich dabei um nicht genutzte Randbereiche bzw. Ausschnitte real hergestellter Paneele, so dass diese Proben vergleichbare mechanische Eigenschaften zu tatsächlich verwendeten Leichtbaupaneelen haben. In Abbildung 11 links ist die Dummy-Probe dargestellt. Mit beiden Druckkalotten (Radien 5 mm und 37,5 mm bzw. Durchmesser 10 mm und 75 mm) wurde mit jeweils drei unterschiedlichen Kräften auf die Probe gedrückt.

Die qualitativen Ergebnisse dieser Untersuchungen sind in Tabelle 1 aufgeführt. Mit der größeren Druckkalotte war erst bei einer Kraft von 500 N ein sichtbarer Abdruck in der Decklage erkennbar. Bei der kleineren Druckkalotte erfolgte der sichtbare Abdruck bereits bei der geringsten angewandten Kraft von 100 N. Die Abdrücke sind im rechten Teil der Tabelle 1 in den Gegenlichtaufnahmen erkennbar. Dieses Ergebnis bestätigte die im Vorfeld getroffenen Annahmen und lieferte Anhaltspunkte für nachfolgende Tests im Rahmen des Projektes.

Abb. 11: Links: Dummy für Punktbelastung mit eingezeichneten Lastpunkten Mitte: aufgesetzte große Druckkalotte rechts: aufgesetzte kleine Druckkalotte

Probenherstellung

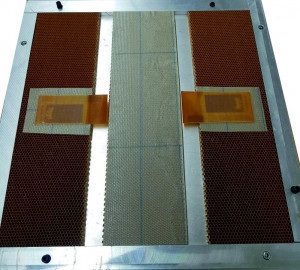

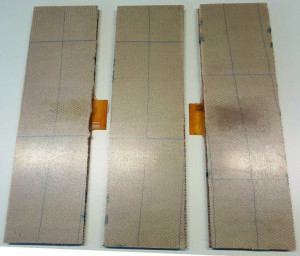

Angepasst an die Möglichkeiten des entworfenen Teststands wurden die ersten Proben auf Produktionsanlagen des Leichtbauteil-Herstellers 3D ICOM gefertigt. Wie bereits weiter vorn erläutert, werden die Waben- und Decklagen entsprechend gestapelt und in einer Presse in einem Aufheiz- und Abkühlvorgang unter Druck laminiert.

Die Fertigung der Testvehikel erfolgte mit Hilfe einer Aluminiumrahmen-Form zur Begrenzung der äußeren Abmessungen, um ein Verrutschen des Geleges sowie ein Eindrücken des Nomex-Wabenkerns zu verhindern. In einer ersten Iteration wurden 25 mm hohe Testvehikel hergestellt, bestehend aus zwei Decklagen, der Nomex-Papierwabe sowie der eingebetteten Elektronikkomponente. Die Testvehikel hatten jeweils eine Breite von 100 mm und eine Länge von 350 mm.

Abb. 12: CAD-Modell der Pressen-Vorrichtung, gelegter Lagenaufbau, verpresste Proben (v. l. n. r.)

In Abbildung 12 links ist das CAD-Modell der Aluminiumrahmen-Form mit eingelegten Proben zu sehen. Die Fertigung der Testvehikel erfolgte jeweils in Dreiersets, zwei Testvehikel links und rechts mit integrierter Elektronik und ein Testvehikel mittig ohne eingebrachte Störung als Referenz für das Bauteilverhalten. Dadurch standen für alle nachfolgenden Versuche Testvehikel mit und ohne eingebettete Elektronik zur Verfügung, die den jeweils identischen Fertigungsprozess mit den gleichen Prozessgrößen durchliefen. In Abbildung 12 sind in der Mitte die noch unverpressten Lagen und rechts die fertigen Proben nach dem Pressen zu sehen. Gut erkennbar sind die RFID-Tags, die in die jeweils linke und rechte Probe eingebettet wurden, die mittlere Probe ohne eingebettete Elektronik. Für die gefertigte Leichtbaukomponente wurden typische Materialien und Materialstärken aus der Flugzeugkabine verwendet, um eine möglichst hohe Vergleichbarkeit zu gewährleisten. Den konkreten Lagenaufbau und die eingesetzten Materialien zeigt nachfolgende Auflistung:

- Decklage oben: zwei Lagen Gurit PHG600-68-50 [6]

- Wabenlage: Schütz Coremaster C1 – 4,8 Wabe hexagonal 24,5 mm Höhe in W-Richtung [7]

- Zusatzlage als Unterlage für Testvehikel: Gurit PHG-600-68-50 [6]

- Testvehikel: Elektronikmodul

- Decklage unten: 2 Lagen Gurit PHG600-68-50 [6]

Das Design der Leichtbaukomponente wurde ebenso wie das Design der integrierten Elektronikkomponenten zur Reduktion von Störfaktoren in Test und Simulation bewusst einfach gehalten.

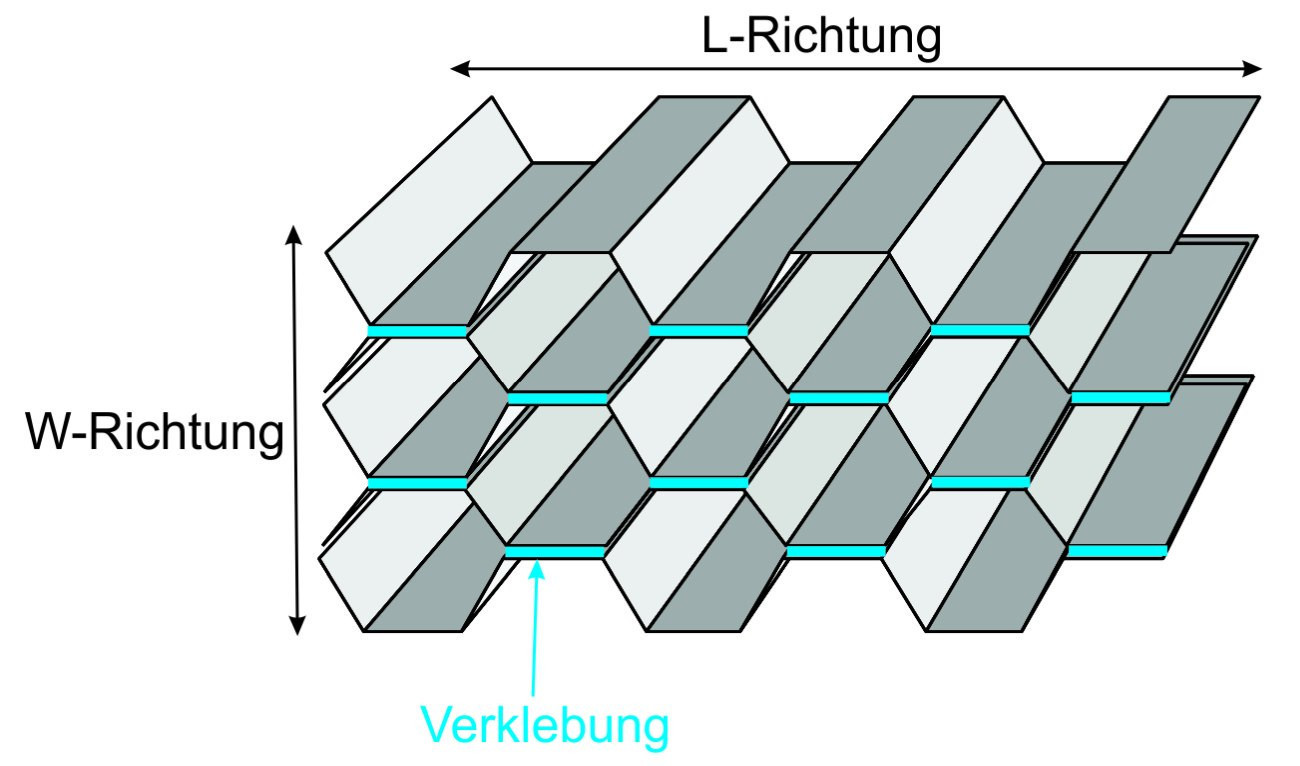

Abb. 13: W- und L-Richtung bei der Wabenlage

Abb. 13: W- und L-Richtung bei der Wabenlage

Bezüglich der Wabenlage ist zu beachten, dass diese zwei Orientierungen hat, die W-Richtung und die L-Richtung (Abb. 13). Die W-Richtung ist dabei aufgrund der Verklebung der Zellen an den Knoten die mechanisch schwächere Richtung. Sie wurde daher hauptsächlich in Längsrichtung zu den Proben gelegt, um bei den Biegetests auch eine angemessene Verformung zu ermöglichen.

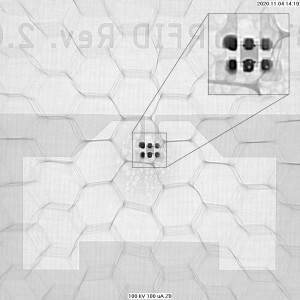

Die Proben wurden nach dem Aufbau analysiert und bewertet. Als erste Bewertungsgrundlage wurde zunächst die elektrische Funktionalität herangezogen. Dazu wurden die RFID-Chips ausgelesen und teilweise auch beschrieben. Die Daisy-Chain-Ketten wurden entsprechend elektrisch auf Widerstand vermessen. Dabei wurden Widerstände im Bereich bis zu 10 Ohm für eine Widerstandskette gemessen.

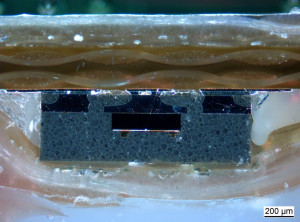

Abb. 14: Röntgenanalyse von RFID-Komponenten; links: Wabenkante auf Rand des RFID-Bauteils, rechts: Wabenkante direkt auf RFID-Bauteil auftreffend

Weiterhin wurde die Struktur zerstörungsfrei untersucht. Dazu wurde die Röntgenmikroskopie eingesetzt. Durch den hohen Anteil der konstruktionsbedingten Lufteinschlüsse und durch die Materialkombination selbst ist die Ultraschallmikroskopie nicht hinreichend geeignet, um Defekte oder gar Eigenschaften des Aufbaus zu analysieren. Die Röntgenmikroskopie ist dagegen sehr gut geeignet. Mit jeweils angepassten Parametern ist es möglich, sowohl die Elektronik als auch die Wabenstruktur zu analysieren. So konnte gezeigt werden, dass keine signifikanten Strukturveränderungen aufgrund der Fertigung erzeugt wurden. Es wurde jedoch beobachtet, dass einige RFID-Komponenten direkt auf einer Wabenkante zu liegen kamen. Sie waren dennoch nach der Fertigung funktionstüchtig. Dieser Umstand kann jedoch im weiteren Verlauf zur Herabsetzung der Zuverlässigkeit, vor allem hinsichtlich der Elektronik, führen, da hier ggf. höhere und undefinierte Spannungen auftreten können. Ebenfalls konnte eine leichte Verschiebung der Wabenkanten im Bereich der eingebetteten Elektronik beobachtet werden. Ein signifikanter Einfluss dieser Unregelmäßigkeiten auf die Zuverlässigkeit konnte in den folgenden Belastungstests nicht nachgewiesen werden.

Biege- und Druckversuche

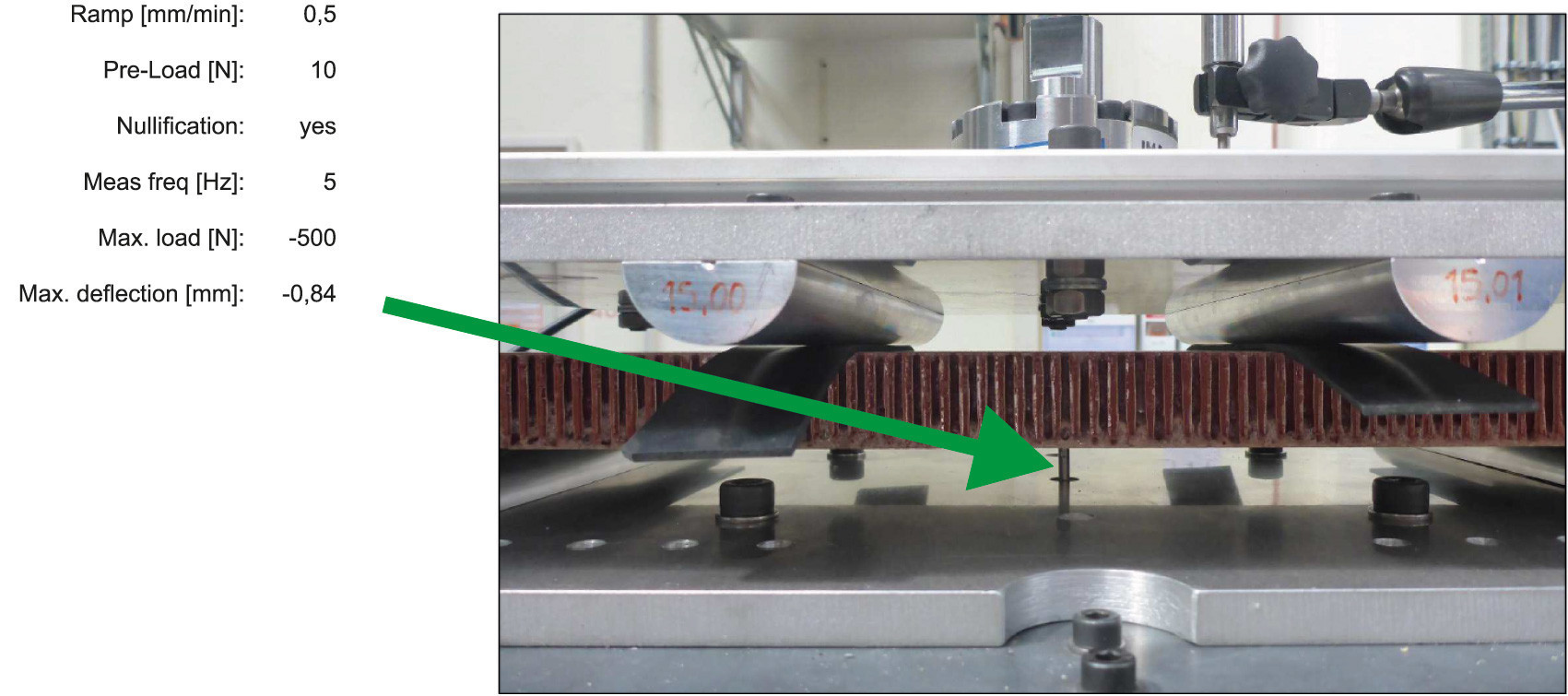

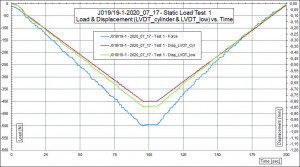

Die hergestellten Probekörper (Dicke ca. 25 mm) wurden dem Vier-Punkt-Biegeversuch auf dem entworfenen Teststand unterzogen. In einem ersten Versuch wurde eine Probe ohne eingebettete Elektronik einer ansteigenden Last bis auf 500 N unterzogen. In Abbildung 15 ist in Nahaufnahme die Probe im Teststand gezeigt. Abbildung 16 zeigt den Verlauf der Kraft und der Verformung.

Abb. 15: Erster Probekörper im Versuchsstand in Nahaufnahme

Abb. 15: Erster Probekörper im Versuchsstand in Nahaufnahme

Abb. 16: Kraft- und Wegverlauf bei Test 1Aus den Zahlenwerten ist abzulesen, dass bei 500 N Last eine maximale Durchbiegung von 0,84 mm erreicht wurde. Umgerechnet bedeutet das einen (mittleren) Biegeradius von ca. 15,3 m. Damit liegt dieser Versuch also im Bereich der weiter oben im Text zitierten Vorgaben. Daraus kann geschlussfolgert werden, dass bereits ein Sandwichpaneel dieser Dicke (25 mm) mit dem relativ einfachen Lagenaufbau widerstandsfähig genug gegen die Standardbelastungen ist, so dass die entstehende Verformung keinerlei kritische Auswirkungen auf die eingebetteten RFID-Tags haben wird. Diese Probe wurde anschließend für Vorversuche einer dynamischen Belastung, also zyklischer Lastbeaufschlagung, genutzt. Ziel war dabei die Definition geeigneter Zykluszeiten für Folgeversuche.

Abb. 16: Kraft- und Wegverlauf bei Test 1Aus den Zahlenwerten ist abzulesen, dass bei 500 N Last eine maximale Durchbiegung von 0,84 mm erreicht wurde. Umgerechnet bedeutet das einen (mittleren) Biegeradius von ca. 15,3 m. Damit liegt dieser Versuch also im Bereich der weiter oben im Text zitierten Vorgaben. Daraus kann geschlussfolgert werden, dass bereits ein Sandwichpaneel dieser Dicke (25 mm) mit dem relativ einfachen Lagenaufbau widerstandsfähig genug gegen die Standardbelastungen ist, so dass die entstehende Verformung keinerlei kritische Auswirkungen auf die eingebetteten RFID-Tags haben wird. Diese Probe wurde anschließend für Vorversuche einer dynamischen Belastung, also zyklischer Lastbeaufschlagung, genutzt. Ziel war dabei die Definition geeigneter Zykluszeiten für Folgeversuche.

Der sich anschließende Test war die dynamische Belastung an einem Paneel mit eingebettetem RFID-Tag. Die Funktionsfähigkeit des RFID-Bauteils wurde dabei periodisch mit einem entsprechenden RFID-Lesegerät überprüft.

Der Test wurde in mehreren Teilschritten durchgeführt. Zunächst wurden 500 Zyklen gefahren, bei denen die Probe so in den Teststand eingelegt war, dass das RFID-Tag nach unten ausgerichtet lag und somit bei der Durchbiegung auf Zug beansprucht wurde, vgl. Beispiel mit anderer Probe in Abbildung 18. Anschließend wurde die Probe entlang der horizontalen Achse um 180° gedreht, so dass das RFID-Tag nach oben ausgerichtet und damit auf Druck beansprucht wurde, vgl. Beispiel mit anderer Probe in Abbildung 19. In dieser Ausrichtung wurden insgesamt 2000 Zyklen realisiert. Dann wurde die Probe erneut um 180° gedreht und nochmals 1500 Zyklen gefahren. Insgesamt wurde diese Probe also mit 3500 Zyklen beaufschlagt. Es konnten keinerlei Beschädigungen oder Funktionsbeeinträchtigungen am RFID-Tag beobachtet werden.

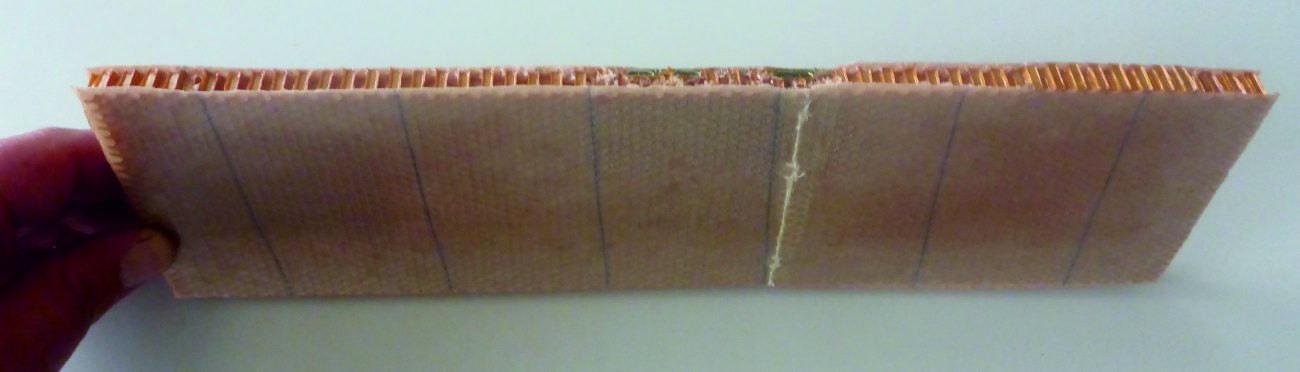

Abb. 17: Seitenansicht der Probe, RFID-Tag obenliegend

Abb. 17: Seitenansicht der Probe, RFID-Tag obenliegend

An den Probekörpern mit einer Dicke von 25 mm wurden ebenfalls Druckversuche durchgeführt. In Abbildung 17 sind rote Markierungen im Bereich des RFID-Tags zu sehen. Während der Charakterisierung der Proben nach ihrer Herstellung wurde mittels Röntgenuntersuchung auch die Position des RFID-Chips ermittelt und markiert, um bei Druckversuchen in diesem kritischen Bereich die Last einzuleiten. Unter Einsatz der Druckkalotte mit 75 mm Durchmesser wurden Lasten von 200 N bis 1000 N aufgebracht. Selbst nach Einbringung einer Kraft von 1000 N war der RFID-Tag noch funktionsfähig. Mit der Druckkalotte mit einem Durchmesser von 10 mm wurden ab spätestens 700 N sichtbare Abdrücke auf der Oberfläche am Probekörper erzielt.

Der Unterschied zum Vorversuch mit der kleinen Kalotte, bei dem bereits sichtbare Abdrücke ab 100 N auftraten, erklärt sich aus der doppelten Decklage bei den jetzigen 25 mm dicken Probekörpern.

Als Konsequenz aus den oben beschriebenen Biegeversuchen, die ohne jegliche Schädigungen verliefen, wurde im nächsten Schritt der Lagenaufbau der Probekörper geändert, um größere Verformungen zu ermöglichen. Auch der Versuchsstand wurde für höhere Lasten entsprechend modifiziert. Der neue Probenaufbau hatte durch Verringerung der Anzahl der Außenlagen (was die Steifigkeit des Bauteils reduziert) und den Einsatz einer dünneren Wabenlage nur noch eine Dicke von ca. 10 mm. Die Wabenlage wurde dabei sowohl in W- als auch in L-Richtung verwendet.

- Decklage oben: eine Lage Gurit PHG600-68-50 [6]

- Wabenlage: Schütz Coremaster C1 – 3,2 Wabe hexagonal 9,5 mm Höhe in W- und L-Richtung [7]

- Zusatzlage als Unterlage für Testvehikel: Gurit PHG-600-68-50 [6]

- Testvehikel: Elektronikmodul

- Decklage unten: eine Lage Gurit PHG600-68-50 [6]

Der danach folgende Versuch sollte die Belastbarkeit der modifizierten dünneren Probenkörper untersuchen. Es zeigte sich, dass im bestehenden Test-Setup bei einer Belastung von 870 N die konstruktiv bedingt maximal mögliche Verformung von ca. 15 mm erreicht wurde. Der Teststand musste zunächst entsprechend angepasst werden. Damit standen bereits deutlich geeignetere Verformungsdaten als Eingangsinformationen für eine Simulation des Bauteils in der Vorrichtung zur Verfügung.

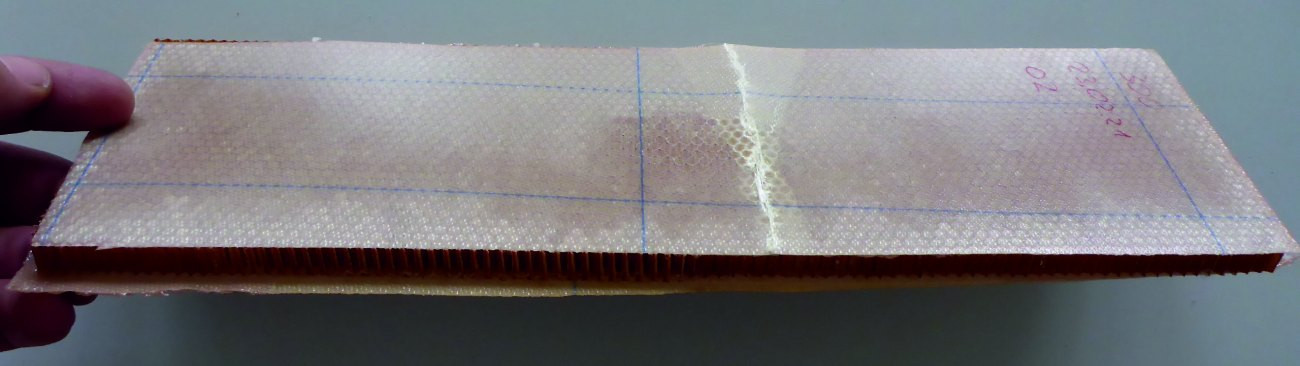

In der Testsession mit modifiziertem Setup wurde als erstes eine Probe ohne eingebettetes Elektronikmodul untersucht. Der qualitative Verlauf der Verformung aus dem Vorversuch bis 870 N Last konnte reproduziert werden. Somit wurden diese Ergebnisse nochmals bestätigt. Die Last wurde anschließend weiter bis zum Versagen der Probe gesteigert, welches bei einer Last von ca. 1150 N und einer Durchbiegung von 20,6 mm eintrat. Beim Versagenseintritt des Bauteils hatte sich die obere Decklage gelöst. Der nächste Versuch betraf eine Probe mit eingebettetem RFID-Tag, in diesem Fall nach unten ausgerichtet, also auf Zug beansprucht. Das Versagen trat bei ca. 875 N und einer Durchbiegung von 14,5 mm auf. Die obere Decklage war gerissen (Abb. 18). Dennoch war der RFID-Tag auch nach dem Schadensfall noch funktionsfähig.

Ein weiterer Versuch mit RFID-Tag in Druckrichtung verlief bis zu einer Last von ca. 1100 N und einer Durchbiegung von 21 mm ohne Auffälligkeiten. Danach kam es zu einem Schaden an der unteren Decklage (Abb. 18 rechts).

Zusammenfassend kann festgestellt werden, dass der Lasteintrag auf eingebettete RFID-Tags selbst bei für eine gewählte Konstruktion unüblich hoher Last (die erreichten Durchbiegungen liegen weit über dem, was für einen gewählten Sandwichaufbau akzeptiert werden würde) offenbar relativ gering war, denn alle RFID-Tags waren nach den Versuchen noch lesbar. Das Prüfteil versagt also strukturell, bevor ein Schaden am RFID-Tag auftreten würde. Die Elektronik versagt beim Bruch lediglich, wenn beim Versagen eine zusätzliche punktuelle Last auf die Elektronik direkt einwirkt. Es wurden mit den 10 mm hohen Proben Durchbiegungen von 15,8 mm im Vier-Punkt-Biegeversuch bei einer Last von 872 N erreicht. Das entspricht einem extremen Biegeradius von ca. 82 cm und einem Biegemoment von ca. 70 Nm.

FE-Analysen

Ausgehend von den gewonnenen Erkenntnissen der ersten Biegeversuche wurde ein zwischenzeitlich verfolgtes Konzept der komplexen Modellierung eines eingebetteten Elektronikmoduls im Zusammenspiel mit dem umgebenden Sandwichaufbau zunächst zurückgestellt. Eine solche detaillierte und damit komplexe Modellierung sowohl der Elektronik als auch des Sandwichbauteils hätte die verfügbaren Projektressourcen überstiegen und sollte daher einem möglichen Folgeprojekt vorbehalten bleiben.

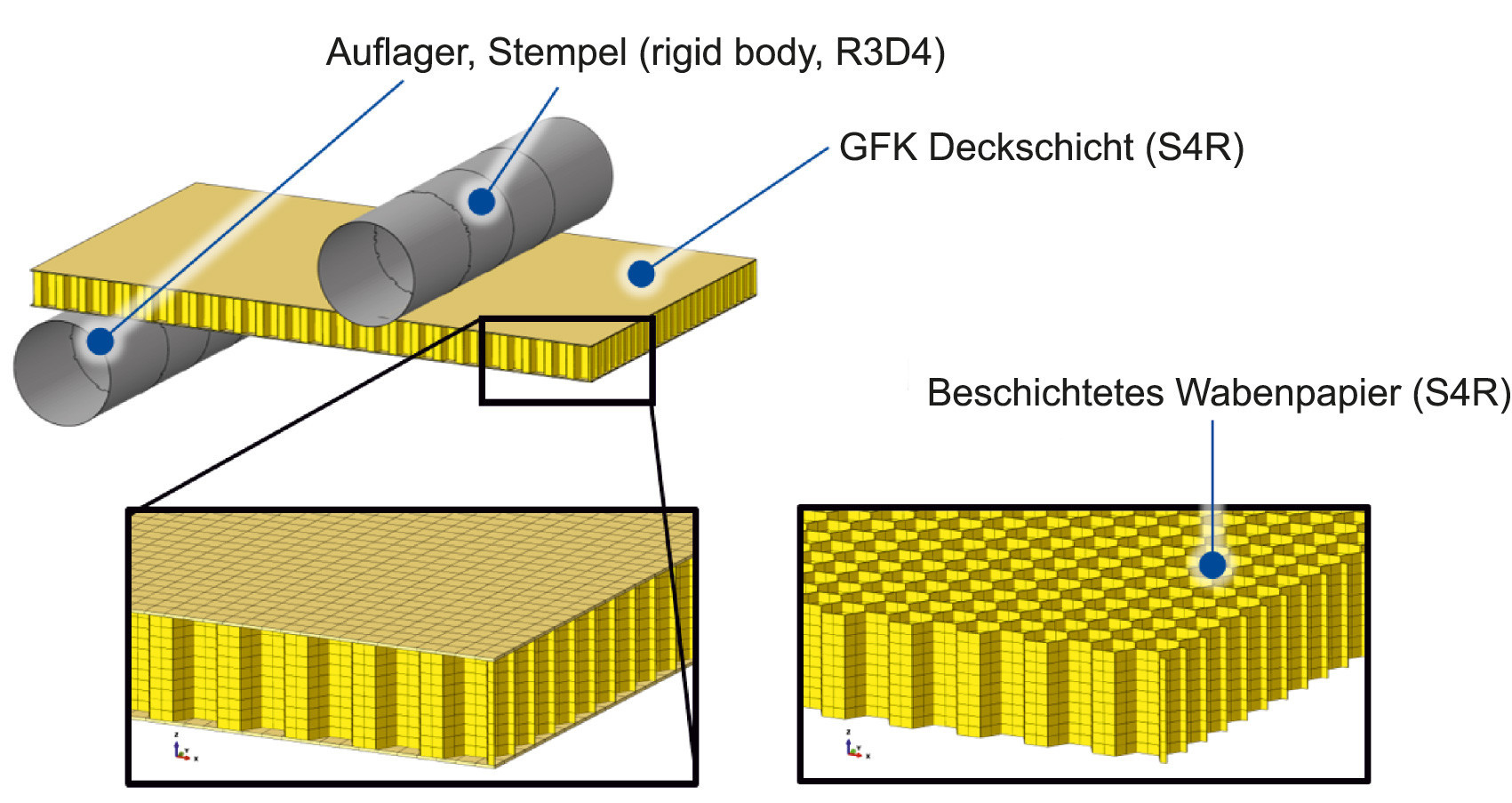

Der Simulationsansatz wurde hinsichtlich seiner Komplexität also dahingehend vereinfacht, die eingebettete Elektronik als ‚Black Box‘ zu betrachten und sie lediglich als entsprechende Störstelle mit homogenen Eigenschaften im Sandwichaufbau modelltechnisch abzubilden. Die Modellierung und Simulation erfolgte im System ABAQUS. Unter Nutzung der Probensymmetrie für eine Modellvereinfachung (eine übliche Methode in der FEM zur Aufwandsreduzierung) entstand das in Abbildung 20 gezeigte Modell des Vier-Punkt-Biegeversuchsaufbaus. Der Wabenkern wurde geometrisch detailliert im Modell abgebildet. Es standen Materialparameter aus Datenblättern der Halbzeuge [6, 7] sowie aus ähnlichen Versuchen anderer Forschungsarbeiten [8] zur Verfügung.

Abb. 20: ABAQUS-FEM-Modell mit Details (in Klammern ABAQUS-Elementbezeichnungen)

Abb. 20: ABAQUS-FEM-Modell mit Details (in Klammern ABAQUS-Elementbezeichnungen)

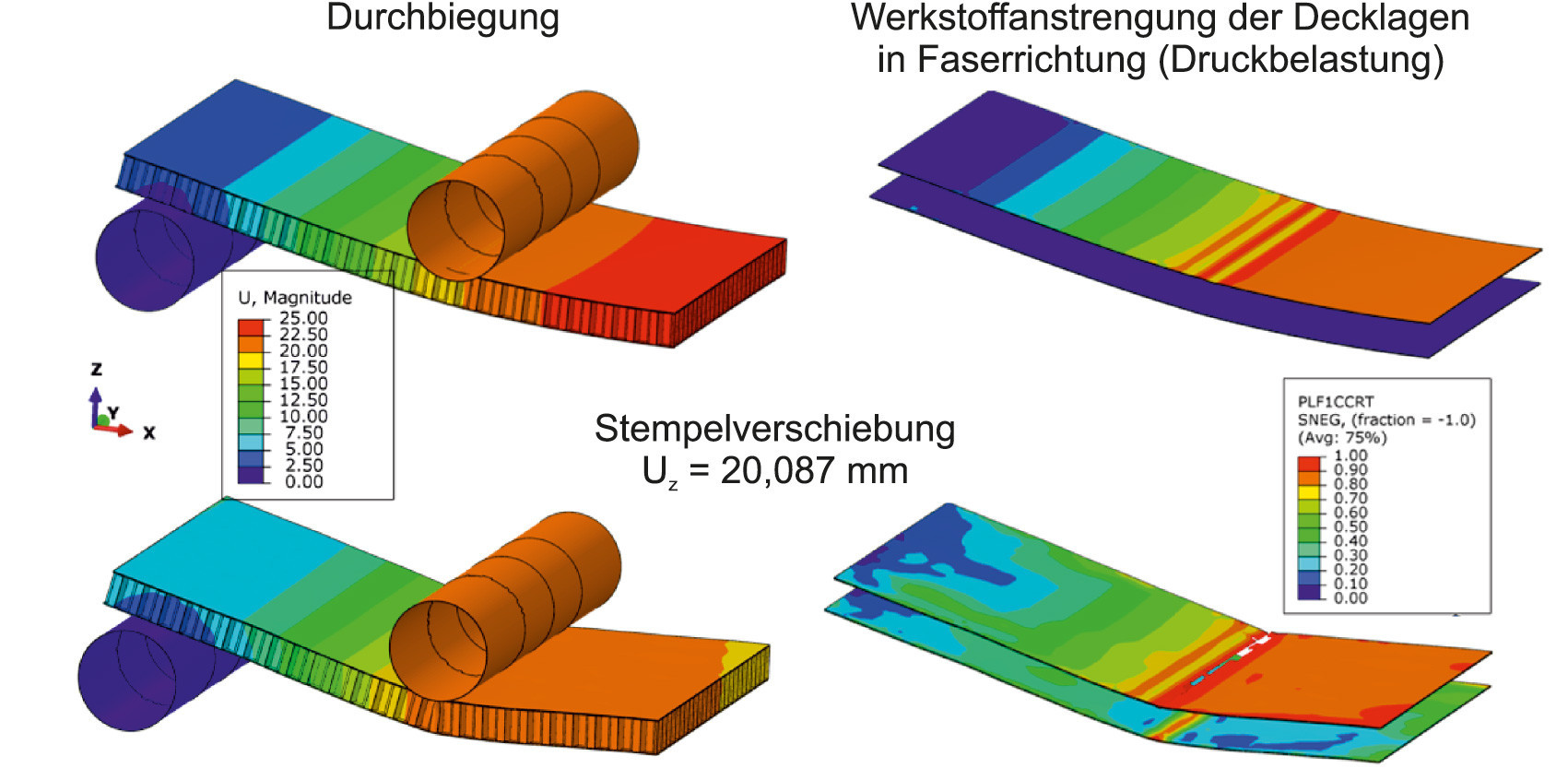

Zwischen der GFK-Deckschicht und der Wabenschicht wurde im Modell eine feste kinematische Kopplung angenommen (in ABAQUS: TIE-Kontakt). Als Decklagenmaterial wurde ein Prepreg aus E-Glasgewebe und Phenolharz (Interglas 92626, Aero) mit 0,3 mm Dicke angenommen, als Wabengewebe Nomex T412, DuPont, mit 0,1 mm Wandstärke. Abbildung 21 zeigt Simulationsergebnisse der Durchbiegung (links im Bild) und der Werkstoffanstrengung (rechts im Bild) für zwei Zeitpunkte während eines Vier-Punkt-Biegeversuchs, und zwar im oberen Teil vor dem Reißen der Decklage und im unteren Teil unmittelbar danach.

Abb. 21: Durchbiegung und Werkstoffanstrengung als Ergebnisse aus einer FE-Analyse, oben vor und unten nach dem Reißen der Decklage

Abb. 21: Durchbiegung und Werkstoffanstrengung als Ergebnisse aus einer FE-Analyse, oben vor und unten nach dem Reißen der Decklage

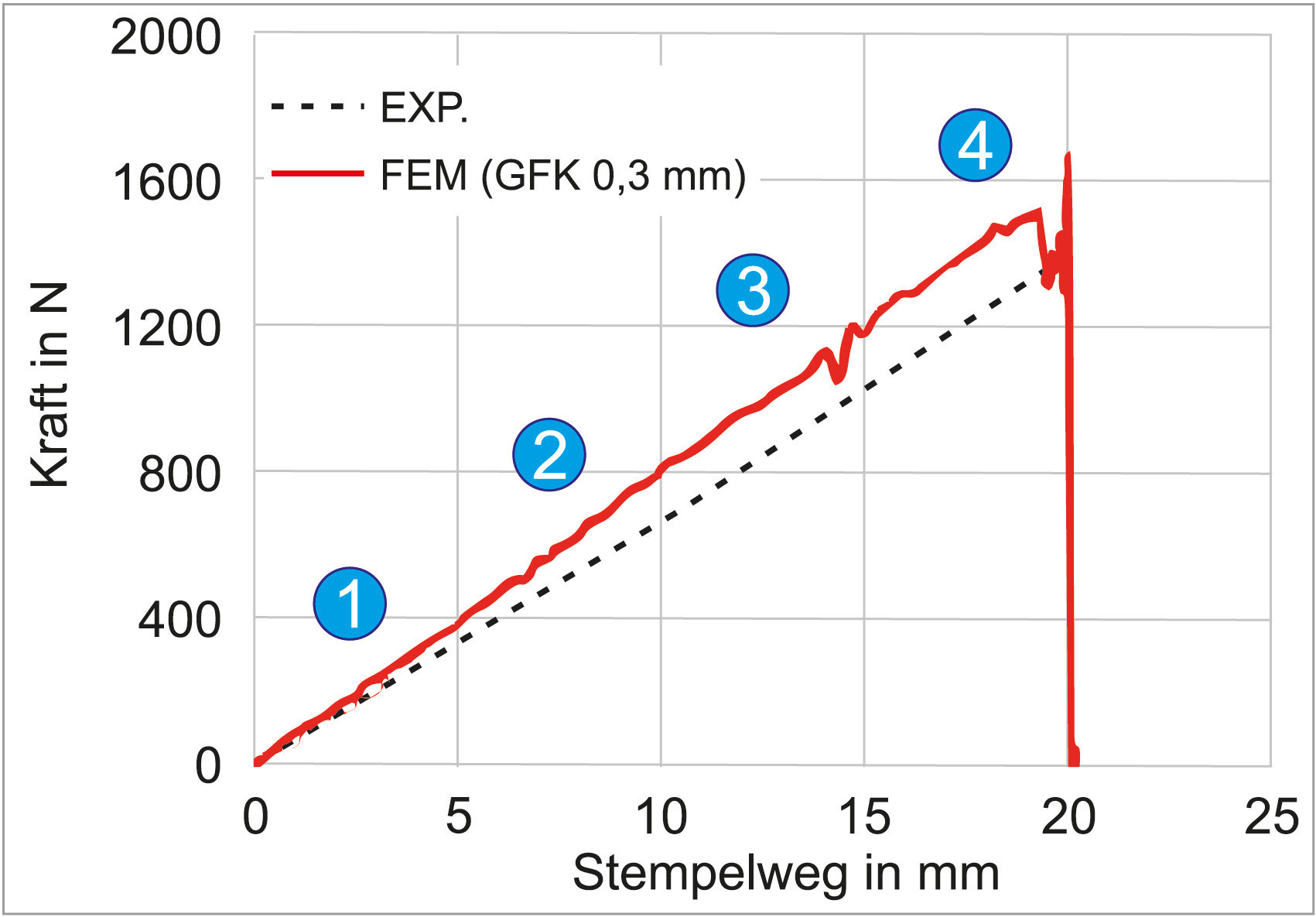

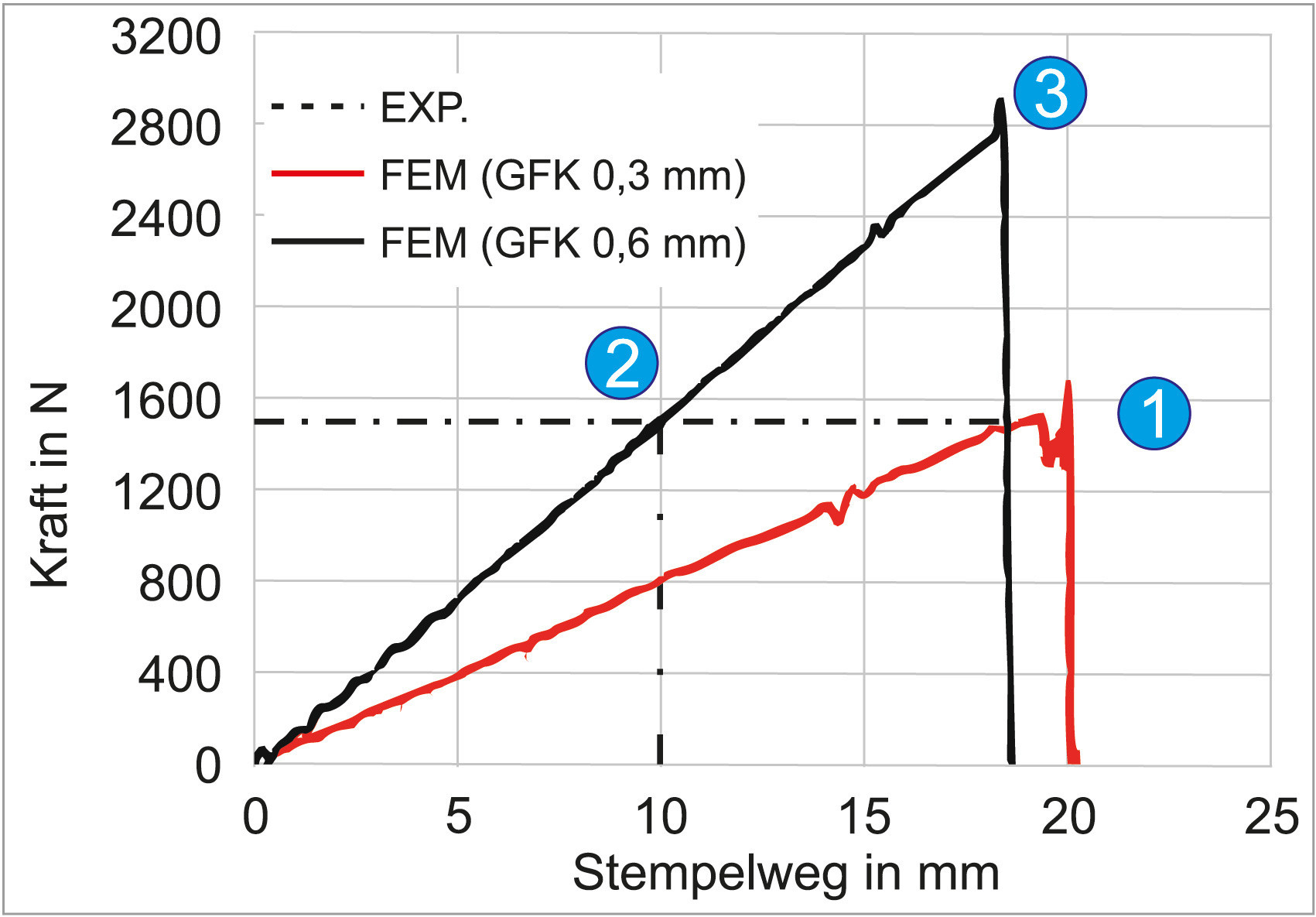

Ein Vergleich der Simulationsergebnisse mit den experimentellen Daten ist im K urvenverlauf in Abbildung 22 zu sehen. Im Abschnitt 1 zeigt die Probe sowohl in der Simulation als auch im Experiment ein identisches Verhalten bei der Nachgiebigkeit gegenüber der Last. Ab Abschnitt 2 driften die Kurvenverläufe leicht auseinander. Eine mögliche Erklärung hier ist die im Experiment wahrscheinlich ab diesem Zeitpunkt beginnende Degradation der Anbindung zwischen Deckschicht und Wabengewebe, die im Modell nicht abgebildet wird, aber im Versuch selbst als Knistern akustisch wahrnehmbar war. Diese Degradation setzt sich auch im Abschnitt 3 fort und Abschnitt 4 beschreibt schlussendlich das großflächige und plötzliche Versagen der Interfaceschicht mit folgendem Stabilitätsversagen in Form des Knickens der druckseitigen und in Form des Reißens der zugseitigen Deckschichten. Insgesamt ist dennoch eine exzellente Übereinstimmung zwischen Modellierung/Simulation und Experiment festzustellen, so dass der gewählte Modellierungsansatz für weitere Untersuchungen angewendet werden kann.

Abb. 22: Vergleich von Simulation und Experiment

Abb. 22: Vergleich von Simulation und Experiment

Zum Beispiel kann per Simulation gezeigt werden, dass bei unverändertem Wabenkern eine Verdoppelung der Decklagendicke (oder -anzahl) sich wie erwartet nahezu linear auf die Erhöhung der Steifigkeit des Leichtbaus auswirkt (Abb. 23). Punkt 1 repräsentiert die obige Rechnung aus Abbildung 22, bei der das Versagen bei 1520 N und einer Durchbiegung von 20 mm geschieht. Die gleiche Last ruft bei doppelter Dicke der Deckschichten lediglich eine Durchbiegung von 10 mm hervor (Punkt 2 in Abb. 23). Wird die Last weiter gesteigert, so versagt das Bauteil bei einem Stempelweg von 18,3 mm und einer Last von 2850 N (Punkt 3 in Abb. 23).

Abb. 23: Simulation der Auswirkungen einer Verdoppelung der Decklagendicke

Abb. 23: Simulation der Auswirkungen einer Verdoppelung der Decklagendicke

Die bereits erwähnte Degradation der Klebeanbindung zwischen Decklage und Wabenkern, die im Modell nicht berücksichtig wurde, kann durch Verwendung kohäsiver Kontakte und Elemente in ABAQUS detaillierter modelliert werden, um die komplexen Ablösevorgänge der Decklagen von dem Wabenkern im FE-Modell abzubilden. Allerdings sind hierfür zurzeit keine Materialparameter für die Steifigkeit und Festigkeit dieser Klebstoffschicht (Interface) verfügbar und können nur aufwändig experimentell ermittelt werden. Aus diesem Grund können keine realitätstreuen FE-Analysen mit integrierter Elektronik durchgeführt werden, denn es ist davon auszugehen, dass die Interfaceschicht bei diesen Analysen an Einfluss auf die Ergebnisse gewinnen würde.

Weitere Aufbauten und Tests

Die Herstellung der Proben durch die TU Hamburg auf den Produktionsanlagen eines Industriepartners war logistisch anspruchsvoll und nicht im gewünschten Umfang durchführbar. Daher wurde angestrebt, eine an der TU Dresden vorhandene isostatische Leiterplattenpresse für die Probenherstellung zu nutzen. Nach Anfertigung entsprechender Vorrichtungen als Hilfsmittel und geringfügiger Anpassung des Teststandes wegen leicht abweichender Geometrien konnten mit adäquaten Prozessparametern im universitätseigenen Labor Proben auf der Leiterplattenpresse hergestellt werden. Durch eine Vergleichsmessung mit einer der vormals auf Produktionsanlagen hergestellten Proben wurde zunächst nachgewiesen, dass sich die Laborproben im Biegetest gleichartig verhalten.

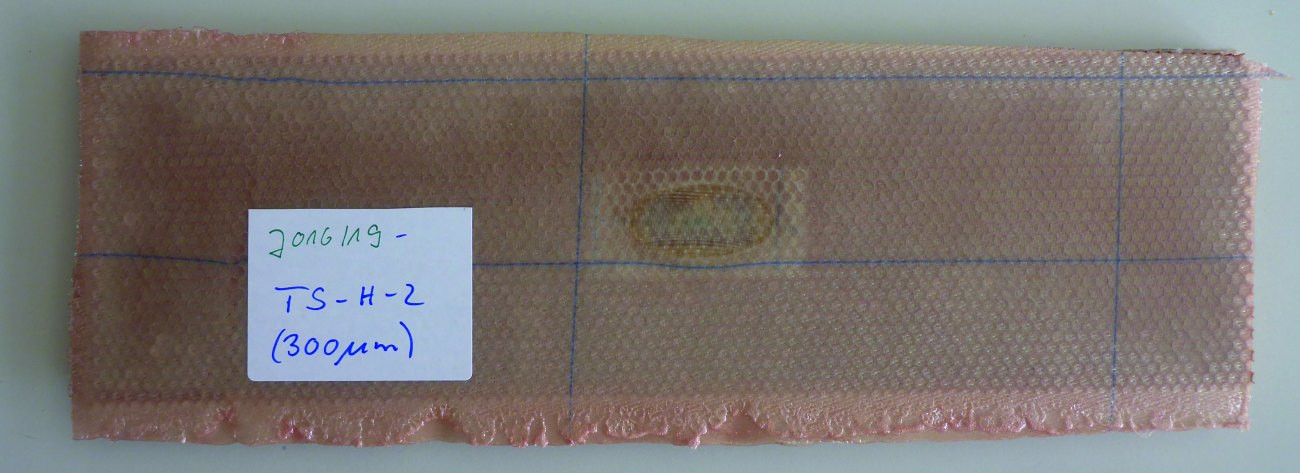

Abb. 24: Sandwichprobe mit ovalem RFID-Tag mittig eingebettet (oben), Schadensbild Probe H-2 (unten)

Anschließend wurden weitere Proben hergestellt, z. B. auch mit RFID-Tags mit ovaler Außenkontur, die dann mittig in die Sandwichaufbauten eingebettet wurden (Abb. 24 oben).

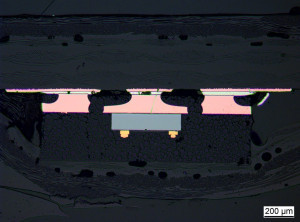

Die Messungen wurden teils mit eingelegtem RFID-Reader durchgeführt, so dass eine ständige Kontrolle der Funktionsfähigkeit des RFID-Tags gegeben war. Die Schadensbilder waren entsprechend ausgeprägt (Abb. 24 unten). Anhand der metallografischen Präparation des RFID-Tags von Probe H-2 mit anschließender Hell- und Dunkelfeldmikroskopie konnte gezeigt werden, dass die Verbindungsstellen des RFD-Tags trotz des Bruchs der Sandwichprobe unbeschädigt gebieben sind (Abb. 25).

Abb. 25: Lichtmikroskopische Aufnahmen des metallografischen Schliffes am RFID-Chip

Abb. 26: Schutzlackierung und Dummy-Steckverbinder als Vorbereitung für die BeschichtungNeben den Versuchen mit ansteigender statischer Last bis zum Versagen der Probe wurden dynamische Lastwechselversuche durchgeführt. Die Maximallast wurde für diese dynamischen Lastwechsel aus den Versagenslasten der statischen Tests abgeleitet und mit einer Größe von 70 % dieser Versagenslast festgelegt. So wurden an einer konkreten Probe 10 000 Lastzyklen mit einer Maximallast von ca. 600 N durchgeführt. Ein Lastzyklus dauerte dabei ca. 35 s. Es ergab sich eine maximale Durchbiegung von 9,7 mm. Ein Ausfall des RFID-Tags konnte nicht detektiert werden. Als qualitative Zusammenfassung aller statischen und dynamischen Tests an Proben mit RFID-Tags kann festgehalten werden:

Abb. 26: Schutzlackierung und Dummy-Steckverbinder als Vorbereitung für die BeschichtungNeben den Versuchen mit ansteigender statischer Last bis zum Versagen der Probe wurden dynamische Lastwechselversuche durchgeführt. Die Maximallast wurde für diese dynamischen Lastwechsel aus den Versagenslasten der statischen Tests abgeleitet und mit einer Größe von 70 % dieser Versagenslast festgelegt. So wurden an einer konkreten Probe 10 000 Lastzyklen mit einer Maximallast von ca. 600 N durchgeführt. Ein Lastzyklus dauerte dabei ca. 35 s. Es ergab sich eine maximale Durchbiegung von 9,7 mm. Ein Ausfall des RFID-Tags konnte nicht detektiert werden. Als qualitative Zusammenfassung aller statischen und dynamischen Tests an Proben mit RFID-Tags kann festgehalten werden:

- Alle Versagenslasten lagen in vergleichbaren Bereichen

- Tests, bei denen das RFID-Tag während der Belastung nach unten ausgerichtet in der Probe eingebettet war (Zugbelastung), erreichten geringfügig geringere Versagenslasten als solche, bei denen das RFID-Tag obenliegend eingebettet war (Druckbelastung)

- Alle RFID-Chips waren nach dem Versagen der Probe immer noch funktionsfähig

- Das Strukturversagen der Proben zeigte sich durch Ablösen der Klebung der Deckschicht an unterschiedlichen Stellen mit Bruch der Probe

- Bei den dynamischen Tests mit ca. 70 % der Versagenslast kam es zu keinem Strukturversagen der Proben. Alle RFID-Tags waren während der gesamten 10 000 Lastzyklen funktionsfähig.

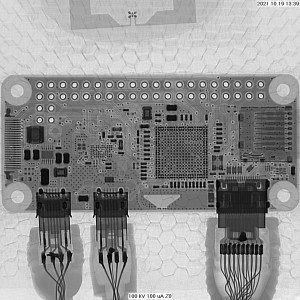

Diese Ergebnisse stellten eine gute Basis für den nächsten Schritt mit Einbettung einer komplexeren Elektronik dar. Als Vehikel hierfür wurde ein Mini-PC vom Typ Raspberry Pi Zero gewählt, der eine kleine stromsparende Recheneinheit von gleichzeitig minimaler Bauhöhe repräsentiert, und der über wenige Anschlüsse (HDMI, USB sowie SD-Karte für Software) genutzt werden kann.

Abb. 27: Raspberry Pi Zero mit additiv aufgebrachtem SchutzDie topografisch zerklüftete und aus diversen Materialien bestehende Oberfläche der Baugruppe erschien kritisch für die Anbindung der Phenolharzstrukturen von Deckschicht und Wabengewebe, sodass eine vorherige Beschichtung der Baugruppe sinnvoll erscheint. Für den Schutz der später noch zu nutzenden Steckverbinder vor dem Eindringen des Beschichtungsmaterials wurde vor dem eigentlichen Beschichten eine Schutzlackierung aufgebracht bzw. Dummy-Steckverbinder in die Anschlussbuchsen gesteckt (Abb. 26).

Abb. 27: Raspberry Pi Zero mit additiv aufgebrachtem SchutzDie topografisch zerklüftete und aus diversen Materialien bestehende Oberfläche der Baugruppe erschien kritisch für die Anbindung der Phenolharzstrukturen von Deckschicht und Wabengewebe, sodass eine vorherige Beschichtung der Baugruppe sinnvoll erscheint. Für den Schutz der später noch zu nutzenden Steckverbinder vor dem Eindringen des Beschichtungsmaterials wurde vor dem eigentlichen Beschichten eine Schutzlackierung aufgebracht bzw. Dummy-Steckverbinder in die Anschlussbuchsen gesteckt (Abb. 26).

Zu berücksichtigen war auch, dass das Beschichtungsmaterial im späteren Verlauf noch den Prozessbedingungen der Sandwichherstellung ausgesetzt werden wird. Erste Versuche mit einem vielversprechenden Sheet-Mold-Material (ursprünglich aus dem Wafer-Level-Molding stammend) waren nicht erfolgreich. Zur Anwendung kam schließlich eine spezielle Additiv-Technologie, mit welcher ein kompletter Ausgleich der Topologie der Elektronikbaugruppe erreicht werden konnte (Abb. 27).

Mit dieser Konfiguration wurden verschiedene Einbettungsszenarien realisiert. Zum einen wurde der Raspberry Pi so eingebettet, dass die Steckverbinder am Rand des Sandwichbauteils zugänglich waren. Zum anderen wurden entsprechende Kabel an die Anschlüsse des Raspberry Pi gesteckt und mit eingebettet. In beiden Varianten wurde außerdem jeweils ein RFID-Tag zusätzlich mit eingebettet (Abb. 28).

Abb. 28: Sandwich-Bauteile mit zwei Anordnungsvarianten des Raspberry Pi (links), Röntgenaufnahme der Variante mit angeschlossenen Kabeln

Diese Proben sollten dynamischen Tests unterzogen werden. Im ersten entsprechenden Versuch wurde eine maximale Last von 600 N zugrunde gelegt. Der Raspberry Pi befand sich beim Lastwechsel nach unten ausgerichtet im Sandwichaufbau. Es wurde eine maximale Durchbiegung von 9,9 mm erreicht. Allerdings trat bereits nach 8 Zyklen das Strukturversagen der Probe ein. Die größere Steifigkeit des eingehausten Elektronikmoduls schwächte offenbar das Sandwichbauteil gegenüber der Biegebelastung. Der Bruch in der Decklage fand auf der Oberseite der Probe statt, also gegenüber von der eingebetteten Elektronik (Abb. 29). Das zusätzlich eingebettete RFID-Tag war nach wie vor funktionsfähig.

Abb. 29: Probe mit Strukturschaden nach 8 Zyklen

Abb. 29: Probe mit Strukturschaden nach 8 Zyklen

Die eingebrachte Last bzw. die durch sie erreichte Durchbiegung lagen weit über den zulässigen Werten, weshalb sie ohne Verringerung der Aussagekraft der Ergebnisse im Interesse einer höheren Zykluszahl herabgesetzt werden konnten. Für den Test mit der zweiten Probe wurde die maximale Last auf 450 N reduziert. Die maximal erreichte Durchbiegung betrug 7,1 mm. Es wurden bisher mehr als 500 Zyklen absolviert, ohne dass ein Schaden auftrat.

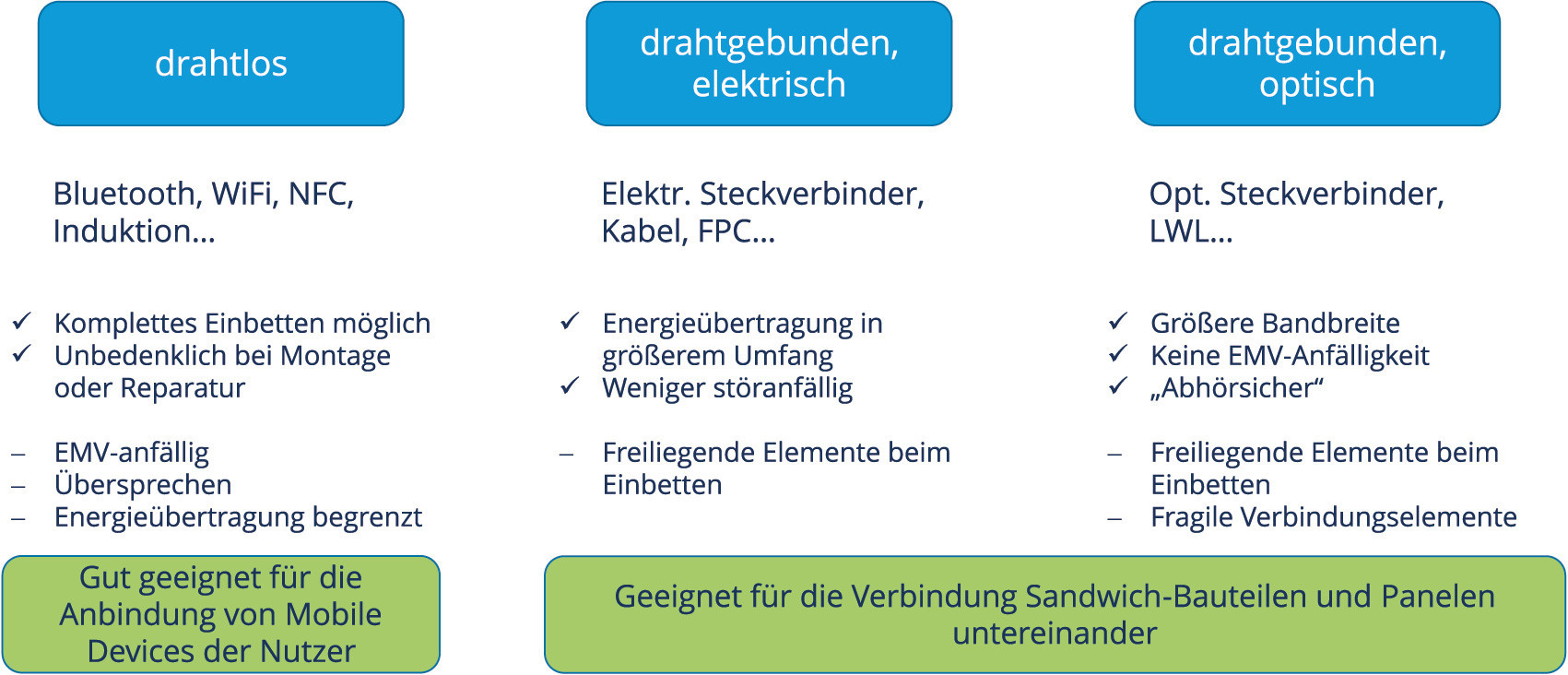

Konzept zu möglichen Paneelverbindungen

Ein wichtiger Punkt, der für eine tatsächliche Anwendung eingebetteter Elektronikmodule in Sandwichbauteilen zu lösen ist, ist die montage- und wartungsgerechte Verbindung einzelner Leichtbauteile untereinander. Abbildung 30 zeigt eine Systematisierung der Verbindungsmöglichkeiten. Drahtlose Verbindungen zur eingebetteten Elektronik, wie hier auch mit den RFID-Tags praktiziert, sind gut geeignet für die Anbindung von Mobilgeräten der Nutzer oder für die kontaktlose funktechnische Identifikation der Sandwichbauteile.

Abb. 30: Systematik der Verbindungsarten für Elektronikmodule in Sandwichbauteilen

Abb. 30: Systematik der Verbindungsarten für Elektronikmodule in Sandwichbauteilen

Drahtgebundene elektrische oder optische Verbindungen sind hingegen geeignet für die Verbindung von Sandwichbauteilen untereinander bis hin zur Realisierung von Bus-Systemen. Sie sind weniger störanfällig als die drahtlosen Verbindungen und erlauben die Übertragung größerer Energiemengen. Sie erfordern aber freiliegende Verbindungselemente beim Einbetten. In diesem Sinn sind auch die beiden gewählten Varianten zur Einbettung des Raspberry Pi zu betrachten, d. h. einerseits mit am Rand des Sandwichbauteils liegenden Steckverbindungen der eingebetteten Elektronik und andererseits mit mittig eingebetteter Elektronik und separat herausgeführten Verbindungen. Für letztere lassen sich die verschiedensten Varianten mit Kabeln, Flex- und Starr-Flex-Substraten vorstellen. Diesbezüglich ist noch umfangreiche Untersuchungsarbeit zu leisten, um alle relevanten Anforderungen für die Zulassung im luftfahrttechnischen Bereich zu berücksichtigen.

Zusammenfassung und Ausblick

Im Projekt ,Bauteil 4.0‘ konnten Kompetenzen aus dem Bereich des Leichtbaus für Flugzeugkabineninterieur und der Elektroniktechnologie zusammengeführt und gebündelt werden. Die prinzipielle Machbarkeit des Einbettens einfacher und komplexerer Elektronikmodule in Sandwichbauteile konnte demonstriert werden. Die Anpassung zwischen zugelassenen Materialien für Sandwichbauteile und den Elektronikmodulen ist möglich.

Die typischen Belastungen, die auf Kabinenbauteile wirken dürfen, können für die innenliegende Elektronik als unproblematisch und problemlos verträglich eingestuft werden. Zu beachten ist vielmehr die potenzielle Schwächung des Strukturbauteils durch die eingebrachte „Störgröße“ Elektronikmodul. Statische und dynamische Belastungstests haben gezeigt, dass diese Schwächung des Strukturbauteils gut beherrschbar ist. Ein einfacher Aufbau wurde mittels FEM modelliert und simuliert. Die Übereinstimmung mit experimentell ermittelten Daten war sehr gut. Mit der Simulation kann außerdem gezeigt werden, dass einfache geometrische Anpassungen im Sandwichaufbau die Widerstandsfähigkeit trotz eingebetteter Elektronik erhöhen.

Für die eingebettete Elektronik wurde bewusst auf bewährte Standardtechnologien der Aufbau- und Verbindungstechnik gesetzt. Diese sollten die anspruchsvollen avionik-spezifischen Zulassungsverfahren für Bauteile leichter passieren können als aktuelle High-End-Technologien z. B. der additive Aufbau von Elektronikkomponenten.

Ausgehend von diesen ersten Untersuchungen kann in potenziellen Folgeprojekten gemeinsam mit Industriepartnern gezielt auf praxisrelevante Anwendungsfälle hingearbeitet werden.

Danksagung

Das Forschungsvorhaben ,Funktionsintegrierte Sandwichbauteile für die Flugzeugkabine als Voraussetzung für Industrie 4.0 und innovative Betriebs- und MRO-Prozesse‘ (Akronym ,Bauteil 4.0‘) wurde mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) auf Beschluss des Deutschen Bundestags innerhalb des Luftfahrforschungsprogramms LuFo V-3 unter den Förderkennzeichen FKZ 20X1727A, 20X1727B und 20X1727D gefördert.

Das Projektkonsortium IMA Materialforschung und Anwendungstechnik GmbH Dresden, Technische Universität Dresden (Zentrum für mikrotechnische Produktion) und Technische Universität Hamburg (Institut für Flugzeug-Kabinensysteme) bedankt sich für die Förderung dieses Vorhabens und außerdem für die Unterstützung durch externe Partner, insbesondere durch die 3D ICOM GmbH & Co. KG, Hamburg und Großenhain.

Quellennachweise

Bildquelle: Audi - Virtual Cockpit im Audi TT: https://www.autoevolution.com/news/virtual-cockpit-in-new-audi-tt-changes-the-world-of-connectivity-video-84372.html# (abgerufen am 10.11.2021)

Bildquelle: Bundesverband der deutschen Luft- und Raumfahrtindustrie; Video von Airbus & BDLI für die Messe Aircraft Interiors Expo 2012 „AIX 2012 Imagine Innovations Flying Tomorrow“: https://www.youtube.com/watch?v=WNpVHj8WiM8 (abgerufen am 16.01.2022)

Bildquelle: https://mediacentre.airbus.com/mediacentre/media?mediaTitle=title_MAVERIC+CABIN&mediaId=516505 (abgerufen am 24.01.2022)

Bildquelle: Produced by George William Herbert, CC BY-SA 2.5, https://commons.wikimedia.org/w/index.php?curid=1197462

ASTM D7249: Standard Test method for Facing Properties of Sandwich Constructions by Long Beam Flexure

Datenblatt verfügbar unter: https://www.gurit.com/en/our-business/composite-materials/prepregs/aerospace/ph-600--pf-800

Datenblatt verfügbar unter: https://www.schuetz-composites.net/de/honeycombs/cormaster-c1/

Ralf Seemann, A Virtual Testing Approach for Honeycomb Sandwich Panel Joints in Aircraft Interior, Springer Verlag, 2020.

![Abb. 1: Das Audi Virtual Cockpit im Audi TT. Nicht nur als Mensch-Maschine-Interface eine Innovation, sondern auch als hochintegriertes multifunktionales Bauteil eine Meisterleistung! [1]](/media/k2/items/cache/plus-2022-04-0037_XL.jpg)