Wie so viele andere Sektoren befindet sich auch die Raumfahrtkommunikation in einem raschen Wandel. Der Telekommunikations-Satellitensektor verlangt nach Produkten mit höherer Funktionalität und Integrationsdichte bei geringeren Kosten und schnellerer Markteinführung. Diese erforderten kürzere Entwicklungszyklen und die Einführung von handelsüblichen Teilen im Weltraum.

Daher besteht eine ständige Herausforderung für das Elektrotechnikteam am Firmensitz in Backnang darin, ihre Designs mit einer minimalen Anzahl von Iterationen auf den Markt zu bringen und gleichzeitig die Designqualität zu gewährleisten. Um diese Ziele zu erreichen und gleichzeitig komplexere Produkte zu entwerfen, haben Bastian Diehm (Methods and Processes – Development and Design), Dominik Vogel (PCB Design Engineer) und ihr Team den Xpedition-Softwareflow von Siemens EDA übernommen.

Key User Team für Entwicklung und Design: Da die Mehrzahl der Produkte eine oder mehrere von Tesat gefertigte Leiterplatten enthält, ist die Arbeit der 200-köpfigen Entwicklungs- und Designabteilung entscheidend für den Erfolg

Key User Team für Entwicklung und Design: Da die Mehrzahl der Produkte eine oder mehrere von Tesat gefertigte Leiterplatten enthält, ist die Arbeit der 200-köpfigen Entwicklungs- und Designabteilung entscheidend für den Erfolg

Die Unterstützung des Concurrent Engineering durch die Xpedition-Familie und die integrierte Entwicklungsdatenbank ermöglichen schnellere Design-Iterationen, während das integrierte Constraint-Management zusammen mit der HyperLynx-Verifikation die Korrektheit des Designs sicherstellt. Die daraus resultierende Lösung verkürzt die Konstruktionszeit für die High-Density-Space-Designs des Anwenders erheblich.

Der Schwerpunkt der elektronischen Systeme liegt auf HDI-Leiterplatten (High Density Interconnect) mit hohen Schichtzahlen für Datenkommunikationsprodukte. Dabei handelt es sich in der Regel um impedanzgesteuerte Highspeed-Leiterplatten mit LVDS (Low Voltage Differential Signaling) und Layouts mit Serialisierern/Deserialisierern (SERDES), bei denen Ball-Grid-Array- (BGA) und Ceramic-Column-Grid-Array- (CCGA) Gehäuse verwendet werden.

„Wir konnten unsere Zielvorgaben für die Design-Zeit erreichen, da wir durch die Schaltplan-, Constraint- und Layout-Funktionen in Xpedition das Concurrent Engineering ausgiebig nutzen konnten“, sagt Dominik Vogel.

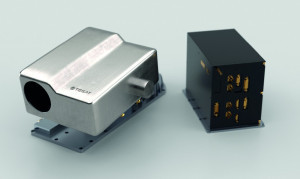

Tesats Laserkommunikationsterminal für Konstellationen (ConLCT): Aufgrund der Entwicklung mit schrittweisen Simulationen – elektrisch und thermisch – konnten die Entwicklungszeit beschleunigt und die Entwicklungszyklen verkürzt werdenHerkömmliche Designs umfassen Leiterplatten für Hochleistungsverstärkeranwendungen und Ionenantriebe, wobei der Schwerpunkt auf Hochspannungsleiterplatten liegt. Ihre HF-Substrate basieren auf Niedertemperatur-Keramik (LTCC) und Leiterplattentechnologien (z. B. MEGTRON7N) für Hochfrequenzanwendungen. Die Ausführungen umfassen sowohl starr-flexible Leiterplatten (mit bis zu 10 starren Lagen und drei flexiblen Lagen) als auch thermomechanisch spannungskompensierte Leiterplatten (mit Keramik- und Molybdäneinlagen). Diese Platinen haben eine Größe von bis zu 450 x 280 mm, mit bis zu 24 Schichten und 4000 Teilen pro Platine, AC/DC-Spannung bis zu 20 kV, HF bis zu 40 GHz und Daten- raten bis zu 10 Gbit/s.

Tesats Laserkommunikationsterminal für Konstellationen (ConLCT): Aufgrund der Entwicklung mit schrittweisen Simulationen – elektrisch und thermisch – konnten die Entwicklungszeit beschleunigt und die Entwicklungszyklen verkürzt werdenHerkömmliche Designs umfassen Leiterplatten für Hochleistungsverstärkeranwendungen und Ionenantriebe, wobei der Schwerpunkt auf Hochspannungsleiterplatten liegt. Ihre HF-Substrate basieren auf Niedertemperatur-Keramik (LTCC) und Leiterplattentechnologien (z. B. MEGTRON7N) für Hochfrequenzanwendungen. Die Ausführungen umfassen sowohl starr-flexible Leiterplatten (mit bis zu 10 starren Lagen und drei flexiblen Lagen) als auch thermomechanisch spannungskompensierte Leiterplatten (mit Keramik- und Molybdäneinlagen). Diese Platinen haben eine Größe von bis zu 450 x 280 mm, mit bis zu 24 Schichten und 4000 Teilen pro Platine, AC/DC-Spannung bis zu 20 kV, HF bis zu 40 GHz und Daten- raten bis zu 10 Gbit/s.

Tesat hat eine riesige Produktpalette mit vielen Varianten. Für die Verwaltung dieser Varianten ist es noch wichtiger, die Anzahl der Nachbesserungen zu reduzieren, die bei umfunktionierten IP aus vielen Gründen auftreten, vor allem durch elektrische Konstruktionsänderungen, den Austausch von Komponenten und umfassende Tests. Dieses breite Produktportfolio führt auch zu einer Vielzahl von Design-Bereichen, was die Zusammenarbeit in einem interdisziplinären Team erforderlich macht. Je nach Produkt umfasst diese Mischung heterogener Bereiche Teams für Leiterplatten (Schaltplan und Layout), Mechanik, HF, Fertigung und Software. Darüber hinaus können Systemintegrations- oder System-of-Systems-Teams involviert sein, da Tesat seinen Kunden auch Teilsysteme liefert.

„Wir sagen anderen, die an diesem Prozess interessiert sind, dass Xpedition EDM allein schon wegen seiner Rückverfolgbarkeits- und Kollaborationsfunktionen sehr wertvoll ist und dass die integrierte Konstruktionsdatenbank eine enorme Verbesserung für das Concurrent Engineering darstellt.“ Dominik Vogel, Tesat-PCB-Design.

Interdisziplinäre Designteams mit Laserfokus

Ein aktuelles Projekt, das neue Laserkommunikationsterminal für Konstellationen, war das erste vollständige System, das mit Xpedition entwickelt wurde. Das hochintegrierte und sehr komplexe Produkt erfordert ein hohes Maß an Integrationskompetenz und musste schnell auf den Markt gebracht werden, um einen Wettbewerbsvorteil zu erzielen. In dieser Hinsicht war es ein gutes Testfeld für die optimale Nutzung der neuen Funktionen der Siemens-Software-Suite.

„Besonders spannend war der Aspekt der High-Intensity-Integration des Designs“, erinnert sich Diehm. Für Tesat, aber auch für die Raumfahrtgemeinschaft im Allgemeinen, verfügt dieses Terminal über eine sehr hohe Integrationsdichte und ist sehr komplex – bis zu 20 Schichten und 3500 digitale Komponenten. „Ich denke, dieser Grad an Integration und Komplexität im Kontext des Raumfahrtgeschäfts ist bemerkenswert.“

In der ersten Iteration nutzte das Team die Überprüfungsfunktionen in Xpedition EDM. Für die Schaltplanüberprüfung konnten die Designer direkt im Webbrowser Notizen machen, der Entwickler konnte seine Überprüfungen und Anmerkungen direkt vom Browser aus vornehmen und sie dann als erledigt markieren.

Diehm: „Die Xpedition-Tools haben uns dabei geholfen, ein noch nie dagewesenes Maß an interdisziplinärer Zusammenarbeit zu erreichen. Alles ist in das Xpedition EDM-System integriert, alles passiert im selben Webbrowser. Sie können von überall darauf zugreifen und müssen keine E-Mails oder Dateien senden.“

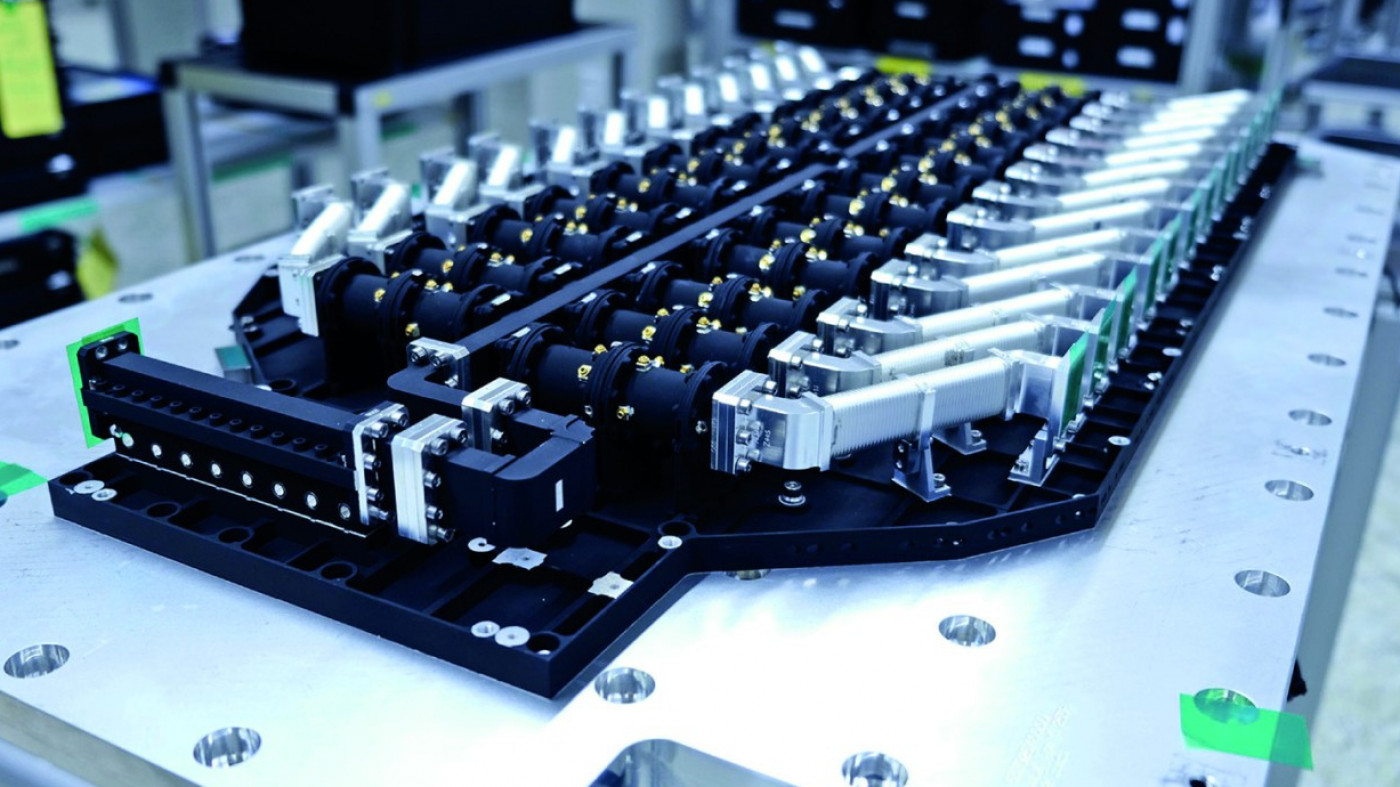

Die hybride Fertigungslinie von Tesat

Die hybride Fertigungslinie von Tesat

Für das Design- und Produktionsteam war diese Art der kontinuierlichen Verwaltung von elektronischen Geräten und Systemen in Kundenprojekten zunehmend erforderlich. Eine digitale Transformation des gesamten Design- und Fertigungsflusses erfordert ein kontinuierliches und zentralisiertes Datenmanagement, das zu einer einzigen, lebendigen und gemeinsam nutzbaren Quelle für Design- und Bibliotheksdaten führt: eine einheitliche Datenquelle – die von Diehm und Vogel als Single Source of Truth bezeichnet wird. Diese einheitliche Datenquelle schützt unter anderem die Datenintegrität und beschleunigt Iterationen.

Darüber hinaus unterstützt Xpedition auch die Zusammenarbeit zwischen der Leiterplatte und der mechanischen Seite, sodass sie gemeinsam vorankommen und Iterationen beschleunigen können. „Wiederholte Konstruktionsprüfungen im Siemens NX-Mechanik-Tool trugen ebenfalls dazu bei, die Anzahl der Konstruktionsiterationen zu minimieren“, bemerkt Vogel.

Concurrent Engineering

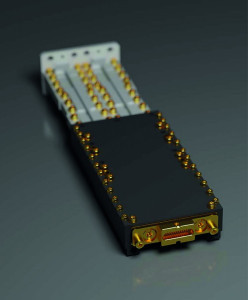

HDI TR-Modul von TesatWährend frühere Tools sie zwangen, sequentiell zu entwerfen – vom Schaltplan über das Layout bis zum Design – ermöglichte Xpedition die gleichzeitige Entwicklung durch Unterstützung der parallelen Schaltplan- und Layoutentwicklung. Dadurch wurde die Entwicklungszeit von der Eingabe des Schaltplans bis zur Freigabe von Fertigungsdaten verkürzt.

HDI TR-Modul von TesatWährend frühere Tools sie zwangen, sequentiell zu entwerfen – vom Schaltplan über das Layout bis zum Design – ermöglichte Xpedition die gleichzeitige Entwicklung durch Unterstützung der parallelen Schaltplan- und Layoutentwicklung. Dadurch wurde die Entwicklungszeit von der Eingabe des Schaltplans bis zur Freigabe von Fertigungsdaten verkürzt.

Alle Layouts auf den Leiterplatten für dieses Projekt wurden mit Xpedition durchgeführt. Die Unterstützung der Zusammenarbeit und des Datenaustauschs zwischen Schaltplan und Layout war wichtig, denn obwohl Tesat normalerweise einen Designer für das Layout und einen für den Schaltplan einsetzt, gibt es auch Designs mit mehreren Schaltplandesignern und einem Layoutdesigner, und in beiden Fällen müssen sie gleichzeitig arbeiten.

„Wir konnten unsere Zielvorgaben für die Designzeit durch den umfassenden Einsatz von Concurrent Engineering erreichen, das durch die Schaltplan-, Constraints- und Layout-Funktionen in Xpedition ermöglicht wurde“, sagt Vogel. „Die automatisierten Routing-Funktionalitäten in Xpedition haben in der Layout-Phase viel Zeit gespart. Jetzt versuchen wir, die neuen Funktionen und Möglichkeiten, die Xpedition bietet, vermehrt zu nutzen.“ Allein schon wegen der Rückverfolgbarkeit und der Kollaborationsfunktionen sei das System sehr wertvoll. „Die integrierte Konstruktionsdatenbank stellt zudem eine enorme Verbesserung für das Concurrent Engineering dar.“

Schaltungs-Bausteine und Constraints verwalten

Tesat kann bis zu 50 Varianten für ein Design haben. Designs werden in vielen Produkten wiederverwendet – auch von einer Generation zur nächsten. Deshalb ist Variantenmanagement besonders wichtig. „Vor allem wenn man eine Schaltung oft in derselben Leiterplatte verwendet, ist es eine ziemlich coole Xpedition-Funktion, ein Teil zu kopieren und es vielleicht fünf, sechs oder sieben Mal korrekt zu instanziieren“, so Diehm.

Der Xpedition Constraint Manager trug auch dazu bei, die Iterationszyklen zwischen den Entwicklungs- und Design-Teams zu reduzieren und die Entwicklungszeit zu verkürzen. „Früher konnten wir in unserem Tool nur wenige Einschränkungen einbeziehen“, erinnert sich Diehm. „Jetzt können wir alle unsere Einschränkungen in den Constraint Manager aufnehmen. „Da alles digital und in einem einzigen Tool-Cockpit ist, kann der Schaltplanentwickler das Design jederzeit einsehen, während es voranschreitet, und bei Bedarf Dinge ändern, so dass wir nicht so viele Iterationen haben.“

Darüber hinaus erleichterten die Verwaltungsfunktionen der EDM-Bibliothek nicht nur die Zuordnung von Elementen einer Komponentenbibliothek, sondern trugen auch zur Verbesserung der Designqualität bei.

„Der Bibliotheksmanager führte mehr Prüfungen durch und war intuitiver zu bedienen als unser altes Tool. Sie erfolgten mit dem Bibliotheksmanager auf grafische Weise“, fährt Vogel fort. Außerdem sind die Prüfungen im EDM-Bibliotheksmanager von Xpedition komplexer, sodass sie mehr Fehler finden, bevor die Leiterplatte fertiggestellt und an die Fertigung gesendet wird. Wir haben also Korrektheit durch die Bibliothek oder Korrektheit durch Design.“

Verifizierung während der Konstruktion

Laserprodukte von TesatEine der schwierigsten Herausforderungen bei der Entwicklung des neuen Laserkommunikationsterminals war die Verwendung einer Leiterplatte mit DDR4-Speicher der zweiten Generation. Signalintegritäts-, Elektro-, Thermo- und Strahlungsanalysen, unterstützt durch Xpedition, halfen dem Unternehmen dabei, diese Herausforderung schnell zu lösen und gleichzeitig Nachbesserungen zu vermeiden und die Designqualität zu verbessern.

Laserprodukte von TesatEine der schwierigsten Herausforderungen bei der Entwicklung des neuen Laserkommunikationsterminals war die Verwendung einer Leiterplatte mit DDR4-Speicher der zweiten Generation. Signalintegritäts-, Elektro-, Thermo- und Strahlungsanalysen, unterstützt durch Xpedition, halfen dem Unternehmen dabei, diese Herausforderung schnell zu lösen und gleichzeitig Nachbesserungen zu vermeiden und die Designqualität zu verbessern.

„Es war eine Herausforderung, die Anforderungen des PCB DDR4 zu erfüllen“, erinnert sich Vogel. „Für die Simulation haben wir die Hyper-Lynx-Signalintegritätsanalyse verwendet und sie während der Designphase überprüft. Das wäre mit unserem alten Tool nicht möglich gewesen. So konnten wir alle Anforderungen in der ersten Design-Iteration erfüllen.“

Diehm ergänzt: „Im Rahmen unseres Projektablaufs haben wir auch Strahlungsanalysen durchgeführt.“, Das sorgte dafür, dass der Schaltplan auch von einem entsprechenden Spezialisten durchgecheckt wurde – ein weiteres gutes Beispiel für Concurrent Engineering, da der Analytiker in der Regel nicht nur am Ende involviert ist, wenn ein Strahlungsdokument für den Kunden erstellt werden muss, sondern auch während der Entwicklung des Schaltplanes, um die Schaltungsoptionen zu finden, die gegenüber Strahlung intolerant sind.“

Auch die elektrischen und thermischen Simulationen haben dazu beigetragen, die Anzahl der Nachbesserungen zu minimieren. Diehm: „Durch die Entwicklung begleitet von schrittweisen Simulationen – elektrische und thermische – konnten wir die Entwicklungszeit weiter beschleunigen und gleichzeitig die Entwicklungszyklen verkürzen.“

Zusammenfassend lässt sich sagen, dass der Xpedition-Flow durch seine Funktionen für Concurrent Design und die integrierte Datenbank schnellere Design-Iterationen ermöglichte, während seine Constraint-Management-Features die Korrektheit des Designs sicherstellten.

„Bei der Entwicklung unseres neuen Laser-Telekommunikationsterminals konnten wir eine verbesserte Qualität, weniger Designänderungen zwischen der Steckplatine und dem Flugmodell und eine höhere Designqualität durch die Vermeidung von Designfehlern feststellen“, berichtet Vogel. Die Entwickler konnten zudem strenge Anforderungen hinsichtlich der Verzögerungen im Differentialmodus erfüllen und einen engen Projektzeitplan einhalten. Durch die effizienteren Designaktivitäten konnte der technische Durchsatz erhöht werden, d. h. es konnten mehr Designs in der gleichen Zeit erstellt werden.

Tesat verfügt über ein internes System zur Rückverfolgung von Produktionsfehlern, das auch zur Rückverfolgung von Fehlern im Zusammenhang mit der Konstruktion und dem Design verwendet wird. Dabei ergab sich, dass die neue Lösung offensichtlich die Qualität des Leiterplattendesigns verbessert hat, da das Fehlerverfolgungssystem weniger Fehler aufzeigte.

www.tesat.de , www.eda.sw.siemens.com

Geschäftsvorteile durch Xpedition

- Steigerung der Produktivität in Entwicklung und Design um 20 %

- Reduzierung der Kosten für Qualitätsmängel aufgrund fehlerhafter Schaltplan- und Layoutdaten um 35 %

- Reduzierung der Kosten für Qualitätsmängel aufgrund falscher Datenverarbeitung und bessere Verwaltung der Versionen um 25 % (erwartet)

- Produktivitätssteigerung durch effizientere Kommunikation um 30 % (erwartet)

- Senkung der Kosten für Qualitätsmängel aufgrund inkonsistenter Bibliotheksinformationen um 25 % (erwartet)

Space-Time in Summe: > 650 Mio. h

In der Herstellung von Nutzlastgeräten für Kommunikationssatelliten hat die Tesat-Spacecom GmbH & Co. KG, ein Tochterunternehmen der Airbus Group, über sechs Jahrzehnte hinweg umfassendes Know-how entwickelt und sich als Marktführer etabliert. Für mehr als 700 Raumfahrtprojekte haben die rund 1000 Mitarbeiter am Hauptsitz im baden-württembergischen Backnang Systeme und Geräte entwickelt, montiert, integriert und getestet. Die Erfahrung und Bedeutung des Unternehmens verdeutlichen folgende Zahlen: Über 30 000 Einheiten in der Umlaufbahn, über 650 Mio. Betriebsstunden Weltraum-Einsatz. Tesat unterhält enge Geschäftsbeziehungen zu fast allen Satellitenherstellern weltweit.