In Produktionen ist eventuell einer der Hauptgründe für die ignorante Haltung gegenüber Fehlern ein organisatorischer Ansatz, der von vielen ‚Business Schools' vertreten wird: Kostenzentren zu etablieren. Damit wird der Zusammenarbeit zwischen einzelnen Abteilungen weitgehend ein Riegel vorgeschoben. Mit ‚competition is good for business' und einem damit verknüpften Anreiz der Belohnung für besonders kostengünstige Lösungen, kommt es dazu, dass Mauern gebaut werden statt Kooperation zu erstreben.

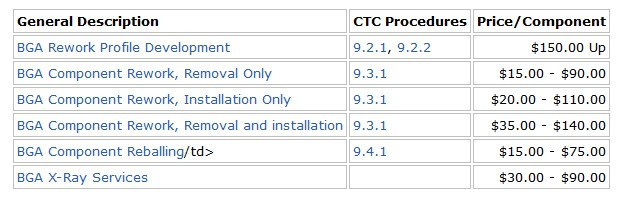

Abb. 2: Preisliste des Circuit Technology Centers, Haverhill, MA, USA

Abb. 2: Preisliste des Circuit Technology Centers, Haverhill, MA, USA

Ein anderer Grund liegt vielleicht darin, dass bei vielen Herstellern einzelne Produkte nicht separat kalkuliert werden und somit die Kosten, die sich bei Reparaturen anhäufen, auf die Gesamtmenge verteilt werden. Dem Management fällt somit nicht auf, sofern es überhaupt ein Auge darauf richtet, dass Einzelprodukte, die durch eine Reparaturschleife laufen – in einigen Fällen sind sie sogar darin gefangen – sehr viel teurer sind als jene, die ohne Fehler produziert werden.

Die oft gehätschelten Entwicklungsingenieurinnen schauen auf die Prozessingenieurinnen herab, denn die sitzen nicht in klimatisierten Büros, sondern müssen sich in der ‚schmutzigen' (so wird das wohl gesehen, da sie sich nie in diese Bereiche vorgewagt haben) Umwelt der Maschinen und Materialien bewegen. Sich die Finger etwa mit ekligem Flussmittel zu beschmieren, widerstrebt ihnen. Stattdessen sitzen sie in bequemen Bürosesseln vor dem Bildschirm und erarbeiten sich eine dicke Hornhaut auf dem Allerwertesten.

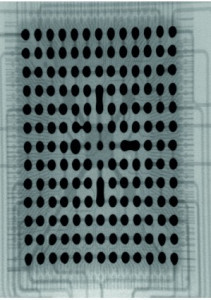

Abb. 3: Visuelle Inspektion ist bei modernen Produkten nicht mehr ausreichendFehler in der Produktion sind wegen des Verlusts eines fertigen oder halbfertigen Produkts oder aber dem Aufwand bei der Nacharbeit teuer. Die Zeiten, da man schnell mit dem heißen Lötkolben mal eine Lotbrücke beseitigte, sind schon lange Vergangenheit. Bei Leiterplatten, die mit extrem kleinen Bauteilen und Dutzenden von großen BGAs bestückt sind, kommt man mit so einem ,Rumgefummle' nicht weiter. Alleine die notwendige Fehlersuche ist aufwendig und bedingt hohes Fachwissen, denn selbst die besten Röntgenanlagen kranken noch an ihrer Software: Die α- und β-Fehler, also die übersehenen und falsch angezeigten, machen noch einen hohen Prozentsatz aus und müssen von einem ‚Kenner' beurteilt werden, denn ein großes BGA kunstvoll abzunehmen und erfolgreich zu ersetzen benötigt Fingerspitzengefühl, ein gutes Gerät und natürlich auch viel Zeit – so was macht man ungern unnötigerweise.

Abb. 3: Visuelle Inspektion ist bei modernen Produkten nicht mehr ausreichendFehler in der Produktion sind wegen des Verlusts eines fertigen oder halbfertigen Produkts oder aber dem Aufwand bei der Nacharbeit teuer. Die Zeiten, da man schnell mit dem heißen Lötkolben mal eine Lotbrücke beseitigte, sind schon lange Vergangenheit. Bei Leiterplatten, die mit extrem kleinen Bauteilen und Dutzenden von großen BGAs bestückt sind, kommt man mit so einem ,Rumgefummle' nicht weiter. Alleine die notwendige Fehlersuche ist aufwendig und bedingt hohes Fachwissen, denn selbst die besten Röntgenanlagen kranken noch an ihrer Software: Die α- und β-Fehler, also die übersehenen und falsch angezeigten, machen noch einen hohen Prozentsatz aus und müssen von einem ‚Kenner' beurteilt werden, denn ein großes BGA kunstvoll abzunehmen und erfolgreich zu ersetzen benötigt Fingerspitzengefühl, ein gutes Gerät und natürlich auch viel Zeit – so was macht man ungern unnötigerweise.

Schon beim Entwurf der Leiterplatte können viele Vorkommnisse vermieden werden. Das Verwerfen der Leiterplatte hat nicht nur mit dem gewählten Material sondern auch mit der thermischen Verteilung zu tun. Gute Designer wissen, dass man Metallisierungen ausbalanciert und gegebenenfalls erfordert das eben zusätzliche und funktionslose Kupferflächen. Auch bei der Verteilung in den Schichten muss darauf geachtet werden.

Vorgaben wie man Löt-Pads so auslegt, dass zum Beispiel ‚midchip solder balls' kaum auftreten, finden sich zuhauf im Internet. Für die verschiedenen BGAs und SOTs gilt das ebenfalls, so dass dort spezifische Fehler beim Löten weitgehen vermieden werden können.

Unter den zahlreichen Endoberflächen kann man auch jene wählen, die am besten in der Produktion verarbeitet werden können, was auf solche Parameter schielt, wie etwa Lagerfähigkeit und Koplanarität.

Da der Einkauf oft noch nie etwas von Lötbarkeit gehört hat, geschweige denn weiß, wie man so was prüfen könnte, kauft er gerne den billigsten Schrott auf dem Bauteilmarkt, denn dadurch erhöht sich dann der Einkäufer-Weihnachtsbonus. Hier könnten Vorgaben über Dimensionen, Sauberkeit, Lötbarkeit, Metallisierung etc. etc. wohl etwas Abhilfe schaffen und die Gesamtkosten trotz teurerer Bauteile reduzieren. Ein paar Monate an der Linie für die Herren und Damen würde sicherlich auch nicht schaden.

Zu erfolgbringenden Maßnahmen gehören außerdem Stichproben, die von qualifizierten Prüfern beim Eingang der Ware vorgenommen werden. Ähnliche Maßnahmen gelten auch für andere Waren wie Pasten oder Flussmittel.

Wenn nicht von ‚höherer' Stelle vorgeschrieben, kann eine studierte Wahl der Paste viele potentielle Probleme beseitigen. Neben ‚Lunkern', die stark reduziert werden können, sind Benetzung, Verunreinigung sowie die Haltbarkeit der Lötstelle durchaus anpassbar. Ein gutes Labor oder die Zusammenarbeit mit einem externen sowie einschlägige Versuche – speziell mit den herzustellenden Produkten und kurze Serien in der aktuellen Anlage – helfen bei der Entscheidung die ‚beste' Paste zu finden.

Abb. 4: Röntgenaufnahme – viel zu viele Fehler!Gestufte Schablonen können oft bereits beim Entwurf der Leiterplatte vermieden oder stark vereinfacht werden, wenn die Designingenieurin ihr Fach versteht, denn schon normale Schablonen sind kritisch. Bei ihrer Spezifikation sollte nicht nur auf das Metall oder die Herstellungsweise (lasergeschnittene und gekonnt poliert schneiden bei einschlägigen Vergleichen oft am besten ab) geachtet werden, sondern auch auf die Form der Öffnungen (z. B. gerundete Ecken), deren Größe und Anordnung richtig gewählt, helfen bei der Fehlerreduzierung. Ob die neuen Beschichtungen wirklich hilfreich sind, ist jedoch noch nicht eindeutig beurteilt, denn viele sind so dünn, dass sie nach kurzer Zeit nicht mehr nachweisbar sind.

Abb. 4: Röntgenaufnahme – viel zu viele Fehler!Gestufte Schablonen können oft bereits beim Entwurf der Leiterplatte vermieden oder stark vereinfacht werden, wenn die Designingenieurin ihr Fach versteht, denn schon normale Schablonen sind kritisch. Bei ihrer Spezifikation sollte nicht nur auf das Metall oder die Herstellungsweise (lasergeschnittene und gekonnt poliert schneiden bei einschlägigen Vergleichen oft am besten ab) geachtet werden, sondern auch auf die Form der Öffnungen (z. B. gerundete Ecken), deren Größe und Anordnung richtig gewählt, helfen bei der Fehlerreduzierung. Ob die neuen Beschichtungen wirklich hilfreich sind, ist jedoch noch nicht eindeutig beurteilt, denn viele sind so dünn, dass sie nach kurzer Zeit nicht mehr nachweisbar sind.

Beim Druck sind zahlreiche Parameter zu berücksichtigen. Obgleich sich der Pastendruck inzwischen als Nadelöhr bei Großproduktionen erweist, sollte der Vorschub der Rakel nicht zu schnell gewählt werden. Geschlossene Rakelsysteme sind speziell bei diffizilen Druckmustern unerwünscht, da sie mit besonders dünnen Pasten gefüllt werden müssen und somit die bereits rare Menge an Metall, die auf dem Pad zurück bleibt, noch weiter reduziert wird.

Heutige bleifreie Legierungen und Pasten sind kritischer, da die hohen Schmelztemperaturen weder ideal geeignete (weitgehend ungiftige) Chemikalien für die Flussmittel erlauben und andererseits thermisch labile Bauteile angreifen können. Deswegen hat sich die Vorgabe für die Wärmebeaufschlagung in Reflowöfen bei den Baugruppen stark verändert. Beim Aufheizen sowie der Verweilzeit über dem Schmelzpunkt ergeben sich Änderungen und oft sind die Vorschläge der Pastenhersteller alles andere als realistisch oder gar machbar. Hier helfen nur Versuchsserien und ein besseres Wissen des Prozessingenieurs oder zusätzliche Recherchen in der Fachpresse oder auf Konferenzen.

Dieser Ansatz, der die Bereitwilligkeit zur Zusammenarbeit der verschiedenen Gruppierungen voraussetzt, kann die Erstausbeute wesentlich steigern und die Gesamtkosten bei der Herstellung elektronischen Geräts gravierend senken, was zwar letztendlich kaum den Arbeitern aber zumindest den Aktionären zugute kommt.

Eine völlig fehlerfreie Produktion wie sie von einigen Gurus propagiert wird ist natürlich illusorisch und so strebt man ein Fehlerniveau an, bei dem es billiger ist das fehlerhafte Produkt (umweltfreundlich) zu entsorgen statt es teuer zu reparieren, was obendrein der Qualität wohl tut.

Literatur und Anmerkungen

K. Bryant; M. Popovics: An Interesting Approach to Yield Improvement, SMTA Proceedings

C. Tudor: Minimizing Voiding, Indium Corporation; 2017

C. Tafoya et al.: Assessing the Effectiveness of I/O Stencil Aperture Modifications on BTC Void Reduction, PC APEX EXPO Proceedings

H. Grumm; D. Graupner: The Potential of Stencil Technology – Choosing the Right Stencil Options to Maximize Yield and Earnings, SMTA Proceedings

K. Sweatman et al.: Controlling Voiding Mechanisms in the Reflow Soldering Process, IPC APEX EXPO Proceedings

L. Bruno; T. Johnson: Printing of Solder Paste – A Quality Assurance Methodology, IPC APEX EXPO Conference Proceedings

B. J. Leach: Defect free QFN Assembly, AccuSpec Electronics, LLC, 2011

Referenzen:

[1] Johann Christoph Ettner von Eiteritz: Deß Getreuen Eckharts unwürdiger DOCTOR, Augspurg und Leipzig, bey Lorentz Kroniger und Gottlieb Göbels Seel. Erben, Buchhändl., 1697, S. 286