Lötbarkeitstest Statt einer Erkrankung mit eventuell tragischen Folgen hat man es beim Löten mit Fehlern zu tun, die auch im Endprodukt zum Infarkt führen können. Die Lötbarkeit von Bauteilen hängt direkt mit den wirklichen Lötfehlern zusammen, das heißt mit jenen, die auf Benetzung zurückzuführen sind und nicht auf andere wie etwa Druckfehler. Ist der Anschluss des Bauteils nicht oder schlecht lötbar oder die Auflagenfläche und Durchkontaktierung der Leiterplatte mangelhaft, dann wird die Lötstelle nicht oder zumindest nicht optimal erstellbar sein.

Lötbarkeitstest Statt einer Erkrankung mit eventuell tragischen Folgen hat man es beim Löten mit Fehlern zu tun, die auch im Endprodukt zum Infarkt führen können. Die Lötbarkeit von Bauteilen hängt direkt mit den wirklichen Lötfehlern zusammen, das heißt mit jenen, die auf Benetzung zurückzuführen sind und nicht auf andere wie etwa Druckfehler. Ist der Anschluss des Bauteils nicht oder schlecht lötbar oder die Auflagenfläche und Durchkontaktierung der Leiterplatte mangelhaft, dann wird die Lötstelle nicht oder zumindest nicht optimal erstellbar sein.

Anders als bei der Virusherkunft kennt man bei der schlechten Lötbarkeit von Bauteilanschlüssen und Leiterplatten die Ursache sehr wohl. Einerseits sind es schlecht kontrollierte Herstellungsprozesse, andererseits Verunreinigungen aus der Verpackung, dem Versand oder der Handhabung.

Besonders bei längerer Lagerung kann es bei metallischen Beschichtungen zum Wachstum der intermallischen Zone kommen, die nach dem Erreichen einer gewissen Dicke zu Entnetzung führen kann. Bei organischen und nicht-metallischen Schutzschichten sind es eher Polymerisierungsvorgänge, die dann vom Flussmittel kaum angegriffen werden können.

Überlässt man die Herstellungsprozesse den Produzierenden, so bleibt für den Löter immer noch ein weiter Bereich, den es zu kontrollieren gibt. Angefangen bei der Einkäuferin und dem mehr oder weniger vertrauenserregenden Zwischenhändler, muss er entscheiden wo geprüft wird. Eingangskontrolle und zusätzliche Qualitätskontrolle vor dem Einsatz der Bauteile und Leiterplatten sind da angesagt.

Schon allein eine statistisch relevante Auswahl stellt ein Problem dar, denn immer nur das erste Bauteil im Band oder die oberste Leiterplatte im Stapel zu testen, ist nicht die richtige Methode. Bei der Ankunft lohnt sich eine Prüfung, denn durch eine eventuell lange Lagerung wird das Produkt nicht besser. Zudem sollte man sich darüber im Klaren sein, dass man sehr selten völlig frische Ware erhält. Wird dann die Ware in die Produktion geliefert, kann noch viel passieren. Es kam schon vor, dass Bauteile und Leiterplatten mit öligen Maschinenteilen im Lager verharrten oder in Kästen angerollt wurden, in denen eben solche Teile eine mehrere Millimeter dicke Schicht einer schwarzen Masse hinterlassen hatten. Auch die Hände der Kollegen im Lager sahen nicht gerade frisch gewaschen aus.

Auch die Hände der Kollegen im Lager sahen nicht gerade frisch gewaschen aus (Bild: CC0 1.0 Universal (CC0 1.0))Lötbarkeitstests erfordern eine gewisse Kenntnis. Nicht nur muss der Prüfer sich in einigen der Standards auskennen (MIL-STD-883 Methode 2003, EIA/IPC/JEDEC J-STD-002, IPC J-STD-003C-WAM1&2 mit Nachträgen 1 & 2) – er sollte sich auch deren Mängel bewusst sein.

Auch die Hände der Kollegen im Lager sahen nicht gerade frisch gewaschen aus (Bild: CC0 1.0 Universal (CC0 1.0))Lötbarkeitstests erfordern eine gewisse Kenntnis. Nicht nur muss der Prüfer sich in einigen der Standards auskennen (MIL-STD-883 Methode 2003, EIA/IPC/JEDEC J-STD-002, IPC J-STD-003C-WAM1&2 mit Nachträgen 1 & 2) – er sollte sich auch deren Mängel bewusst sein.

Sowohl bei der ‚dip-and-look method' (Eintauchen-und-schauen Methode) wie auch bei dem Lötbarkeitstestsystem mit Benetzungswaage gilt es nicht nur wesentliche Parameter zu kontrollieren. Es ergeben sich auch potentielle Probleme bei der Interpretation.

So werden in den Standards die Flussmittel, Lötlegierungen und Temperaturen vorgegeben, wohl mit dem klaren Gedanken im Hinterkopf: Wenn es mit denen funktioniert, wird es auch sonst gut löten. Ob das für die eigene Produktion relevant ist, muss man eben selbst entscheiden. Eventuell rangiert man teure Bauteile aus, die mit den im Hause verwendeten Flussmitteln oder Lottemperaturen völlig akzeptable Ergebnisse lieferten.

Ändert man aber diese Vorgaben, so kann der liebe (womöglich militärische?) Kunde eventuell monieren, dass die Zieleinrichtungen seiner Kugelspritzen nicht nach den Vorgaben gefertigt wurden.

Die Standards beschreiben auch, was akzeptabel ist – etwa 95 % Abdeckung des Bauteildrahts nach dem Tauchlöten.Daher dürfen Nadellöcher (pinholes), kahle Stellen, Porosität, Nichtbenetzung oder Entnetzung 5 % der gesamten eingetauchten Fläche nicht überschreiten, wobei wohl die meisten Prüfer Schwierigkeiten haben werden, Nichtbenetzung von Entnetzung zu unterscheiden. Speziell dann, wenn die Fehlstellen flächenmäßig sehr klein sind.

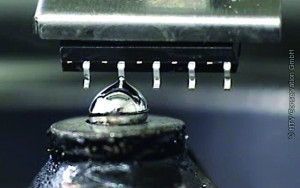

Grafik 1: Grafische Darstellung des Verfahrens mit der Benetzungswaage

Grafik 1: Grafische Darstellung des Verfahrens mit der Benetzungswaage

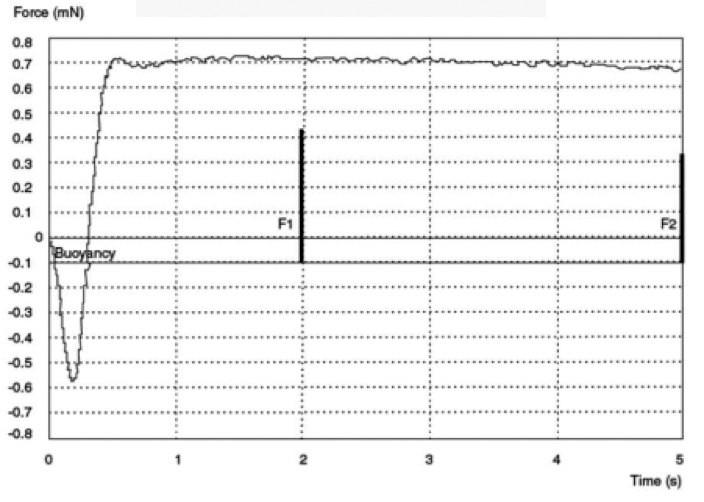

Grafik 2: Als ‚ideales‘ Ergebnis des Tests erhält man solch schöne Benetzungskurven

Grafik 2: Als ‚ideales‘ Ergebnis des Tests erhält man solch schöne Benetzungskurven

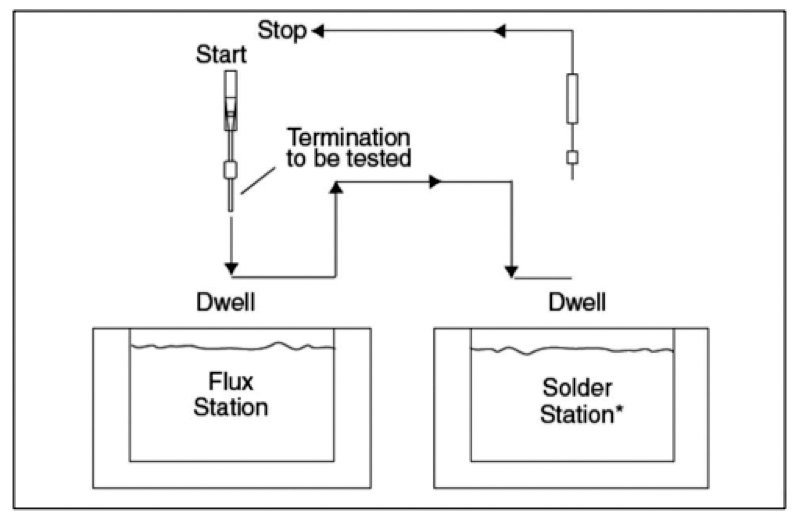

Grafik 3: Prinzip des Tauchvorgangs

Grafik 3: Prinzip des Tauchvorgangs

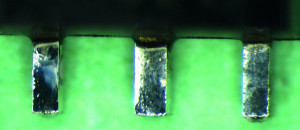

Abb. 1: Unterschiedliche Benetzunsgqualität bei drei Anschlüssen eines BauteilsDie Standards beschreiben jedoch nicht, ‚wo' diese 5 % Fehlstellen sein dürfen. Das stellt ein echtes Manko dar, wie man nach einiger Überlegung wohl schnell bemerkt. Vielleicht fragen Sie sich auch noch so ganz nebenbei, wie Ihre Qualitätskontrolle oder das Labor diese ‚5 %' genau feststellt oder berechnet, da sie ja nicht unbedingt zusammenhängend vorkommen? Geschaut wird allgemein mit einem Vergrößerungsglas der Stärke 10 X. Warum gerade 10 X?

Abb. 1: Unterschiedliche Benetzunsgqualität bei drei Anschlüssen eines BauteilsDie Standards beschreiben jedoch nicht, ‚wo' diese 5 % Fehlstellen sein dürfen. Das stellt ein echtes Manko dar, wie man nach einiger Überlegung wohl schnell bemerkt. Vielleicht fragen Sie sich auch noch so ganz nebenbei, wie Ihre Qualitätskontrolle oder das Labor diese ‚5 %' genau feststellt oder berechnet, da sie ja nicht unbedingt zusammenhängend vorkommen? Geschaut wird allgemein mit einem Vergrößerungsglas der Stärke 10 X. Warum gerade 10 X?

Für alle diese Vorgänge gibt es inzwischen hübsche Maschinen, die das ‚richtige' Auftragen des Flussmittels und auch das Eintauchen der Anschlüsse in ein ‚statisches' Lötbad bei einer einheitlichen Temperatur von 245 °C ± 5 °C automatisch durchziehen. Offenbar ist die Temperatur des Flussmittelbads irrelevant, die Eintauchtiefe ins Lotbad ebenfalls ... und warum ist es ein statisches Bad, wenn man ein Schwalllötverfahren verwendet? Entspricht die Transportzeit zwischen dem Flussmittelauftrag und dem Lotbad jenem in Ihrer Maschine, und warum existiert keine Vorheizung, die zumindest einige der flüchtigen Teile des Flussmittels verdampfen lässt?

Bei der Benetzungswaage haben schon mehrere Experten festgestellt, dass die Kurve sich ändert, wenn Drähte (am gleichen Bauteil!) sich in der Dicke verändert haben oder wenn die Eintauchtiefe nicht strikt eingehalten wird.

BenetzungstestDas Diagramm beginnt mit einer negativen Benetzungskraft (erst Abweisung des Lotes beim Eintauchen, bevor die Benetzung ansetzt –Auftriebskraft!), die ansteigt, bis sie die Nullachse der Benetzungskraft (eigentlich Gewicht des Lots am Draht) kreuzt, was anzeigt, dass eine Benetzung stattgefunden hat. Die Zeit, die zum Benetzen benötigt wird, ist ein Parameter, der verwendet wird, um die Lötbarkeit zu beurteilen. Wohl auch der oben genannten Interpretationsschwierigkeiten wegen gibt es jedoch keine etablierten branchenüblichen Kriterien ‚bestanden/nicht-bestanden' für die Benetzungsbilanzanalyse, weshalb sie hauptsächlich als Entwicklungswerkzeug und nicht zur Produktionsüberwachung verwendet wird. Die Benetzungskraft hängt zudem von der Dichte, der Zusammensetzung, der Temperatur und Oberflächenspannung des Lotes ab. Eine mögliche Oxidation der Badoberfläche kann ebenfalls eine Auswirkung haben, die jedoch weitgehend durch eine inerte Atmosphäre (Stickstoff) unterdrück werden kann.

BenetzungstestDas Diagramm beginnt mit einer negativen Benetzungskraft (erst Abweisung des Lotes beim Eintauchen, bevor die Benetzung ansetzt –Auftriebskraft!), die ansteigt, bis sie die Nullachse der Benetzungskraft (eigentlich Gewicht des Lots am Draht) kreuzt, was anzeigt, dass eine Benetzung stattgefunden hat. Die Zeit, die zum Benetzen benötigt wird, ist ein Parameter, der verwendet wird, um die Lötbarkeit zu beurteilen. Wohl auch der oben genannten Interpretationsschwierigkeiten wegen gibt es jedoch keine etablierten branchenüblichen Kriterien ‚bestanden/nicht-bestanden' für die Benetzungsbilanzanalyse, weshalb sie hauptsächlich als Entwicklungswerkzeug und nicht zur Produktionsüberwachung verwendet wird. Die Benetzungskraft hängt zudem von der Dichte, der Zusammensetzung, der Temperatur und Oberflächenspannung des Lotes ab. Eine mögliche Oxidation der Badoberfläche kann ebenfalls eine Auswirkung haben, die jedoch weitgehend durch eine inerte Atmosphäre (Stickstoff) unterdrück werden kann.

Bleibt dann noch die Leiterplatte eventuell für später.

Literatur

ECIA/JEDEC Experimentation on Solderability Test Preconditioning, Volume 2, Number 1, December 16, 2019.

EIA/IPC/JEDEC J-STD-002D; Solderability Tests for Component Leads, Terminations, Lugs, Terminals and Wires

IPC J-STD-003C-WAM1&2 with Amendments 1 & 2; Solderability Tests for Printed Boards

MIL-STD-883 Method 2003

JESD22-B102; and 5) Part 21 of the IEC 60749

Bildquellen

Abb.1: www.doeeet.com/content/testing-eee-parts/physical-mechanical-assembly/mil-std-883-method-2003-solderability-testing/

Grafiken 1-3: Reid Henry, The Role of Solderability Testing and Its Importance in Successful Soldering: www.rpsautomation.com/wp-content/uploads/2022/03/The-Role-of-Solderability-Testing-and-Its-Importance-in-Successful-Soldering.pdf