Die Montage zeigt die neue geplante Mega-Fab ganz rechts im Bild, links daneben die beiden bereits existierenden 200-mm-Fabrikmodule und ganz links die ebenfalls schon existierende 300-mm-Fab für Leistungshalbleiter Infineon beschäftigt in Dresden zirka 3100 Menschen und betreibt bereits seit den 1990er Jahren Halbleiterfabriken in Dresden. Darunter sind zwei 200-mm-Module für Logikschaltkreise, die zum Beispiel in Autos, Chipkarten und Industriemaschinen benötigt werden sowie eine 300-mm-Fab für Leistungshalbleiter. Angesichts der steigenden Nachfrage hatte der Konzern schon längere Zeit einen milliardenschweren Ausbau in Dresden erwogen. Die neue Fab wird anscheinend vor allem Mikroelektronik für Solar- und Windkraftwerke, Konsumgüter-Netzteile, vernetzte Elektroautos und die Industrie 4.0 herstellen. „Bei voller Auslastung liegt das jährliche Umsatzpotenzial der geplanten Fabrik auf dem Niveau der Investition“, hieß es von Infineon.

Die Montage zeigt die neue geplante Mega-Fab ganz rechts im Bild, links daneben die beiden bereits existierenden 200-mm-Fabrikmodule und ganz links die ebenfalls schon existierende 300-mm-Fab für Leistungshalbleiter Infineon beschäftigt in Dresden zirka 3100 Menschen und betreibt bereits seit den 1990er Jahren Halbleiterfabriken in Dresden. Darunter sind zwei 200-mm-Module für Logikschaltkreise, die zum Beispiel in Autos, Chipkarten und Industriemaschinen benötigt werden sowie eine 300-mm-Fab für Leistungshalbleiter. Angesichts der steigenden Nachfrage hatte der Konzern schon längere Zeit einen milliardenschweren Ausbau in Dresden erwogen. Die neue Fab wird anscheinend vor allem Mikroelektronik für Solar- und Windkraftwerke, Konsumgüter-Netzteile, vernetzte Elektroautos und die Industrie 4.0 herstellen. „Bei voller Auslastung liegt das jährliche Umsatzpotenzial der geplanten Fabrik auf dem Niveau der Investition“, hieß es von Infineon.

„Dekarbonisierung und Digitalisierung sorgen für strukturell steigenden Halbleiterbedarf“, erklärt Infineon-Chef Jochen Hanebeck die Entscheidung. „Diese Dynamik hat sich weiter beschleunigt, daher ist jetzt der richtige Zeitpunkt, uns ein noch ambitionierteres Zielgeschäftsmodell zu geben. Mit der geplanten Investition in ein neues Werk setzen wir unsere Strategie weiter konsequent um und verbreitern vorausschauend die Basis für unseren beschleunigten profitablen Wachstumskurs.“ Hanebeck rechnet dabei mit starken Wachstumsimpulsen für Infineon aus den Segmenten Elektromobilität, autonomes Fahren, erneuerbare Energien, Rechenzentren und das Internet der Dinge (IoT).

„Wir freuen uns über die politische Unterstützung für eine Investition am Standort Dresden und setzen auf eine angemessene Förderung unter dem European Chips Act“, betont Hanebeck. Es ist wohl davon auszugehen, dass sich der Infineon-Vorstand bei der Beihilfe an Intel Magdeburg orientiert und eine Subventionsquote von 30 bis 40 Prozent für ‚angemessen' hält. Sprich: EU, Bund und womöglich auch der Freistaat Sachsen sollen rund zwei Mrd. Euro beisteuern.

Siltronic modernisiert Freiberger Wafer-Fabrik

Auch weiter vorne in der Halbleiter-Wertschöpfungskette bahnen sich im ‚Silicon Saxony' neue Impulse an: Der deutsche Siliciumscheiben-Hersteller ‚Siltronic' borgt sich 200 Mio. Euro von der ‚Europäischen Investitionsbank' (EIB), um seine Freiberger Fabrik zu modernisieren und die „nächste Generation von Reinstsilizium-Wafern und Siliciumstäben“ zu erforschen und zu entwickeln. Das haben Siltronic und die EIB angekündigt.

Blick in die Kristall-Zuchtanlagen bei Siltronic

Blick in die Kristall-Zuchtanlagen bei Siltronic

„Mit ihrem Darlehen fördert die EIB den einzigen großen Siliciumwafer-Hersteller außerhalb Asiens, finanziert wichtige Investitionen in die europäische Halbleiter-Wertschöpfungskette und stärkt die Wettbewerbsfähigkeit der Halbleiterindustrie der EU“, heißt es in der Mitteilung. „Aus unserer Sicht ist Siltronic von strategischer Bedeutung für Europa“, betonte EIB-Vizepräsident Ambroise Fayolle. Und weil das Projekt in Freiberg und Burghausen umgesetzt wird, sichert es Arbeitsplätze in Sachsen und Bayern.“

Siltronic ist nach eigenen Angaben der weltweit viertgrößte Hersteller von Siliciumscheiben (Wafern), die vor allem für die Chipproduktion gebraucht werden. Seinen eigenen Weltmarktanteil beziffert das Unternehmen auf 13 %. Der Wafer-Hersteller entstand 1968 als Ausgründung des deutschen Chemiekonzerns ‚Wacker'. Heute beschäftigt Siltronic weltweit 4100 Menschen, darunter 880 im sächsischen Freiberg.

Modernste Chiplet-Fabriken bald auch für kleine Tech-Firmen nutzbar

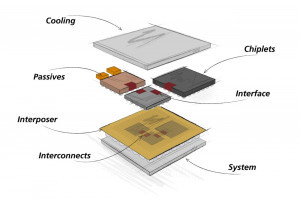

Chiplet-Architektur des Fraunhofer IIS/EASNeben diesem Pokerspiel der Großen bemühen sich Forscher, die Top-Mikroelektronik-Technologien auch kleinen und mittelständischen Unternehmen zugänglich zu machen. Dafür designt Fraunhofer Dresden unter anderem weiter an einem Hightech-Baukastensystem, das moderne Schaltkreis-Technologien wie zum Beispiel die sogenannten ‚Chiplets', die sonst meist Großkunden mit Massenaufträgen vorbehalten sind, auch für Mittelständler nutzbar macht. Der Ansatz: Auch kleine Auftraggeber sollen sich künftig ihren maßgeschneiderten ‚Super-Schaltkreis' (Chiplet) aus mehreren Einzelkomponenten zusammensetzen können, die dann sogar in verschiedenen Fabriken in unterschiedlich teuren Prozessen hergestellt und schließlich zu einem Chip zusammengefügt werden. Um die Rechenwerke, Speicher und anderen Chip-Einheiten zu verbinden, setzt der Dresdner Fraunhofer-Institutsteil ‚Entwicklung Adaptiver Systeme' (EAS) auf die Verdrahtungstechnik ‚Bunch of Wires' (BoW, deutsch: Drahtbündel).

Chiplet-Architektur des Fraunhofer IIS/EASNeben diesem Pokerspiel der Großen bemühen sich Forscher, die Top-Mikroelektronik-Technologien auch kleinen und mittelständischen Unternehmen zugänglich zu machen. Dafür designt Fraunhofer Dresden unter anderem weiter an einem Hightech-Baukastensystem, das moderne Schaltkreis-Technologien wie zum Beispiel die sogenannten ‚Chiplets', die sonst meist Großkunden mit Massenaufträgen vorbehalten sind, auch für Mittelständler nutzbar macht. Der Ansatz: Auch kleine Auftraggeber sollen sich künftig ihren maßgeschneiderten ‚Super-Schaltkreis' (Chiplet) aus mehreren Einzelkomponenten zusammensetzen können, die dann sogar in verschiedenen Fabriken in unterschiedlich teuren Prozessen hergestellt und schließlich zu einem Chip zusammengefügt werden. Um die Rechenwerke, Speicher und anderen Chip-Einheiten zu verbinden, setzt der Dresdner Fraunhofer-Institutsteil ‚Entwicklung Adaptiver Systeme' (EAS) auf die Verdrahtungstechnik ‚Bunch of Wires' (BoW, deutsch: Drahtbündel).

5-Nanometer-Prozesse aus Korea nutzbar

Die EAS-Ingenieure haben das Konzept nun in Auftragsfabriken (Foundries) von Samsung praktisch erprobt. Damit erschließen sich nun auch kleinen Technologiefirmen aus Deutschland die Möglichkeiten, Teile ihrer Chipkonzepte in Samsungs fortschrittlicher 5-Nanometer-Technologie in Silicium zu gießen.

Zur Erinnerung: Chiplets sind Schaltkreise, die nicht ‚aus einem Guss' in einer Halbleiter-Fabrik hergestellt werden, sondern deren Komponenten an mehreren Orten in unterschiedlichen Strukturgenerationen und Prozessen hergestellt werden. Schließlich setzt der Auftraggeber oder die Foundry die Einzelchips zu einer Funktionseinheit zusammen und kontaktiert sie – zum Beispiel mit 3D-Kanälen durch die Silicium-Ebenen hindurch. Dies bringt oft Kosten- und Effizienzgewinne mit sich, wenn beispielsweise in einem Grafikprozessor aus Leistungsgründen nur ein paar Kernkomponenten in einer Spitzentechnologie gefertigt werden müssen, für andere Komponenten – wie etwa Speicher – aber auch einfachere Fertigungsprozesse reichen würden. Zudem lassen sich damit Schaltkreise realisieren, die sonst gar nicht in einem Prozess passen würden.

Allerdings ist der Verbindungs- und Logistikaufwand für Chiplets recht hoch, so dass sich der Einsatz dieser Technologie bisher eher für Großserien lohnt. Das EAS will nun gerne standardisierte Verbindungstechnologien zwischen einzelnen Chiplet-Komponenten etablierten, die das ganze Konzept für kleine und mittlere Stückzahlen interessant machen. Mit dem Draht-Ansatz, der wiederum auf Vorgaben des ‚Open Compute Projects' (OCP) beruht, haben die Fraunhofer-Ingenieure aus Sachsen recht hohe Datenraten erzielt: „Wir haben im Projekt sogar die höchste vom BoW-Standard geforderte Datenrate von 16 Gigabit pro Sekunden und Pfad erreichen können“, informiert EAS-Chiplet-Experte Andy Heinig.

Allerdings ist der Verbindungs- und Logistikaufwand für Chiplets recht hoch, so dass sich der Einsatz dieser Technologie bisher eher für Großserien lohnt. Das EAS will nun gerne standardisierte Verbindungstechnologien zwischen einzelnen Chiplet-Komponenten etablierten, die das ganze Konzept für kleine und mittlere Stückzahlen interessant machen. Mit dem Draht-Ansatz, der wiederum auf Vorgaben des ‚Open Compute Projects' (OCP) beruht, haben die Fraunhofer-Ingenieure aus Sachsen recht hohe Datenraten erzielt: „Wir haben im Projekt sogar die höchste vom BoW-Standard geforderte Datenrate von 16 Gigabit pro Sekunden und Pfad erreichen können“, informiert EAS-Chiplet-Experte Andy Heinig.

EAS war schon am Usep-Projekt beteiligt

Das EAS hatte bereits in der Vergangenheit an Möglichkeiten geforscht, gerade auch der eher kleinteiligen sächsischen Technologiewirtschaft den Zugriff auf neueste Mikroelektronik zu erleichtern. Dazu gehörte beispielsweise das Projekt ‚Universelle Sensor-Plattform' (Usep), an dem sich die Fraunhofer-Institute IPMS, ENAS, IZM, ASSID, IIS sowie Globalfoundries Dresden beteiligt hatten. Dabei realisieren die Partner eine Art elektronisches Baukastensystem, das sich flexibel mit verschiedenen Sensoren, Funkmodulen und anderen Bausteinen ausstatten lässt. Die Usep ist vor allem für Unternehmen konzipiert, die eigene Tech-Produkte für das ‚Internet der Dinge' (IoT) beziehungsweise die Industrie 4.0 entworfen haben, aber keine eigene Chipfabrik besitzen oder so kleine Serien bauen wollen, dass selbst ein Auftrag für eine klassische Foundry zu kostspielig wäre.

‚Heimdall' überwacht Wafer-Bahnverkehr in der Chipfabrik

Vertrauenswürdige Systemintegration in der HalbleiterfertigungDas Usep-System ist inzwischen beispielsweise in der Halbleiter-Fabrik von Globalfoundries Dresden für die vorausschauende Wartung (‚Predictive Maintenance') der Wafer-Transportsysteme im Einsatz. Dafür hat das Dresdner Elektronikunternehmen ‚Deltec' gemeinsam mit lokalen Partnern einen künstlichen Abhöranalysten für Wafer-Transporter entwickelt. Dieser ‚Acoustic Analyser' soll helfen, „dass bei Globalfoundries Störungen auf dem Transportweg der Wafer erheblich reduziert werden“, hieß es von Deltec.

Vertrauenswürdige Systemintegration in der HalbleiterfertigungDas Usep-System ist inzwischen beispielsweise in der Halbleiter-Fabrik von Globalfoundries Dresden für die vorausschauende Wartung (‚Predictive Maintenance') der Wafer-Transportsysteme im Einsatz. Dafür hat das Dresdner Elektronikunternehmen ‚Deltec' gemeinsam mit lokalen Partnern einen künstlichen Abhöranalysten für Wafer-Transporter entwickelt. Dieser ‚Acoustic Analyser' soll helfen, „dass bei Globalfoundries Störungen auf dem Transportweg der Wafer erheblich reduziert werden“, hieß es von Deltec.

Hintergrund: In großen Halbleiterwerken transportiert eine Art Eisenbahn unter der Reinraum-Decke die Siliciumscheiben (‚Wafer'), auf denen die Schaltkreise entstehen, automatisch von Anlage zu Anlage. Globalfoundries Dresden wollte jedoch auch die Wartung der dabei verwendeten Wagen automatisieren, um überraschende Ausfälle zu verhindern, anderseits unnötige und teure Turnus-Austauschaktionen zu vermeiden, wenn diese sogenannten ‚Overhead Vehicles' (OHV) eigentlich noch okay sind.

Der Chip-Auftragsfertiger bat die Dresdner Innovationsagentur ‚Smart Systems Hub' um eine Lösung. Die trommelte daraufhin Deltec, T-Systems MMS und die ‚Zeiss Digital Innovation' zunächst zu einer ‚Digitalen Produktfabrik' zusammen. Dieser Schwarm-Entwicklungsverbund kreierte einen Prototypen, aus dem letztlich das ‚Heimdall'-System entstand. Der Name rührt daher, weil es ähnlich wie der gleichnamige nordische Götterwächter vor allem Überwachungsarbeit leistet.

Und das funktioniert so: Sobald der ‚Acoustic Analyser' mittels Ultraschallsensoren ein nahendes Vehikel hört, belauscht er dessen Fahrgeräusche und leitet sie per WLAN-Funk an eine Auswertungsbasis weiter. „Untypische beziehungsweise nicht passende Geräusche, die auf einen Verschleiß oder Fehlfunktionen der Transportwagen hindeuten, werden herausgefiltert“, erklärt Deltec. „Sobald eine Anomalie festgestellt wird, alarmiert das System die Mitarbeiter und diese können schnellstmöglich den betreffenden Transportwagen begutachten und gegebenenfalls instand setzen. Somit wird zu einer unterbrechungsfreien Fertigung beigetragen.“

Dino-Streichelzoo im Metaversum alias Cyberspace alias Second Life: Neben der VR-Datenbrille sollen neue Mensch-Maschine-Schnittstellen auf Basis von „Fast“-Technologien wie hier für die Finger ein immersives Erlebnis in der virtuellen Realität (VR) ermöglichenDeltec ist ein Elektronik-Auftragsfertiger und Produktentwickler aus dem Dresdner Süden. Das Unternehmen entstand 1992 aus dem früheren Robotron-Betrieb ‚Messelektronik' heraus, hat heute 60 Beschäftigte und expandiert derzeit. Die anderen Projektpartner gehören ebenfalls zum Rückgrat der Dresdner Technologiewirtschaft: Globalfoundries betreibt in Dresden die größte Chipfabrik Europas, die MMS ist letztlich eine Softwareschmiede der Telekom und die ‚Zeiss Digital Innovation' wurde 2019 geboren, als Zeiss die Dresdner Nachwendegründung ‚Saxonia Systems' übernahm. Der Smart Systems Hub Dresden wiederum entstand als Teil einer Initiative von Bitkom und Wirtschaftsministerium, die ab 2017 deutschlandweit zwölf Exzellenzzentren in Form von ‚Digital Innovation Hubs' ins Leben riefen. Der Dresdner Hub widmet sich vor allem Technologielösungen für das ‚Internet der Dinge' (IoT), für die er jeweils kurzfristige Allianzen von Hightech-Firmen und Einzel-Innovatoren am Standort schmiedet. Dafür setzt der Hub auch spontane Schwarm-Konzepte ein.

Dino-Streichelzoo im Metaversum alias Cyberspace alias Second Life: Neben der VR-Datenbrille sollen neue Mensch-Maschine-Schnittstellen auf Basis von „Fast“-Technologien wie hier für die Finger ein immersives Erlebnis in der virtuellen Realität (VR) ermöglichenDeltec ist ein Elektronik-Auftragsfertiger und Produktentwickler aus dem Dresdner Süden. Das Unternehmen entstand 1992 aus dem früheren Robotron-Betrieb ‚Messelektronik' heraus, hat heute 60 Beschäftigte und expandiert derzeit. Die anderen Projektpartner gehören ebenfalls zum Rückgrat der Dresdner Technologiewirtschaft: Globalfoundries betreibt in Dresden die größte Chipfabrik Europas, die MMS ist letztlich eine Softwareschmiede der Telekom und die ‚Zeiss Digital Innovation' wurde 2019 geboren, als Zeiss die Dresdner Nachwendegründung ‚Saxonia Systems' übernahm. Der Smart Systems Hub Dresden wiederum entstand als Teil einer Initiative von Bitkom und Wirtschaftsministerium, die ab 2017 deutschlandweit zwölf Exzellenzzentren in Form von ‚Digital Innovation Hubs' ins Leben riefen. Der Dresdner Hub widmet sich vor allem Technologielösungen für das ‚Internet der Dinge' (IoT), für die er jeweils kurzfristige Allianzen von Hightech-Firmen und Einzel-Innovatoren am Standort schmiedet. Dafür setzt der Hub auch spontane Schwarm-Konzepte ein.

Vertrauenswürdige Elektronik „Made in Germany“ im Fokus

In eine ähnliche Kerbe schlägt das Verbundprojekt ‚Verteilte Fertigung für neuartige und vertrauenswürdige Elektronik ‚T4T“. Als Antwort auf Industriespionage und Chiplieferkrisen entwickelt dort Fraunhofer Dresden gemeinsam mit Partnern aus Forschung und Wirtschaft ein Konzept, um mikroelektronische Schaltkreise künftig hochsicher an verschiedenen Standorten herzustellen und an einem vertrauenswürdigen Ort zu verknüpfen. Ziel sei die Fertigung von „vertrauenswürdiger Elektronik Made in Germany“, so das federführende Fraunhofer-Institut für Photonische Mikrosysteme (IPMS).

Angesichts der besonderen strategischen Bedeutung dieses Konzeptes übernimmt das Bundesforschungsministerium 11,75 Mio. der insgesamt rund 16,44 Mio. Euro umfassenden Projektkosten. Beteiligt sind neben dem IPMS auch Bosch, Osram, Audi und XFAB, Nanowired, Süss, Disco und IHP, die TU Dresden sowie die Dresdner Fraunhofer-Zentren und Instiutsteile Assid und EAS. Die Ergebnisse sollen im März 2025 vorliegen.

„Die sichere Versorgung mit elektronischen Bauteilen ist von wachsender strategischer Bedeutung für den Industriestandort Deutschland“, betonen die T4T-Initiatoren. „Durch die zunehmende Verlagerung der Fertigung von integrierten Schaltkreisen in außereuropäische Regionen steigt die Anfälligkeit für das Einbringen von Schad- und Spionagefunktionen in von Auftragsfertigern gelieferten Bauteilen. Gleichzeitig steigt die Gefahr der Entwendung von geistigem Eigentum am Schaltungsdesign durch Dritte.“

Anderseits ist es wenig realistisch anzunehmen, dass sich die europäischen Technologie-Branchen in hohem Maße deglobalisieren und von Spitzen-Auftragsfertigern (Foundries) wie etwa TSMC in überschaubarer Zukunft unabhängig machen könnten. Das T4T-Konsortium sucht daher nach Wegen, die einzelnen Prozessstufen der mikroelektronischen Wertschöpfungsketten auf verschiedene Standorte aufzuteilen, aber „die Montage und Verschlüsselung der Systeme in einem vertrauenswürdigen Umfeld am Standort Deutschland“ zu konzentrieren.

Speicher-Codes sollen auch durch Quantencomputer nicht zu knacken sein

Foto: Heiko WeckbrodtDabei verfolgen die Projektpartner innerhalb dieses ‚Split-Manufacturing'-Ansatzes verschiedene Ansätze: Das IPMS zum Beispiel will in die Chips merkfähige Speicher mit modernen Verschlüsslungen integrieren, die auch durch Quantencomputer nicht zu knacken sind. Das Assid wiederum konzipiert Kontaktiertechniken, mit denen sich an verschiedenen Standorten gefertigte Siliciumscheiben (Wafer) mit Chiplets und verschlüsselten Speicherelementen darauf elektrisch beziehungsweise logisch miteinander verbinden lassen. Dabei wollen die Ingenieure auch Kontaktier-Probleme lösen, die auftreten können, wenn die Schaltkreise auf den Wafern verschieden groß sind. Und das EAS wird sich um die Designkonzepte für die Mikroelektronik aus der verteilten Produktion kümmern.

Foto: Heiko WeckbrodtDabei verfolgen die Projektpartner innerhalb dieses ‚Split-Manufacturing'-Ansatzes verschiedene Ansätze: Das IPMS zum Beispiel will in die Chips merkfähige Speicher mit modernen Verschlüsslungen integrieren, die auch durch Quantencomputer nicht zu knacken sind. Das Assid wiederum konzipiert Kontaktiertechniken, mit denen sich an verschiedenen Standorten gefertigte Siliciumscheiben (Wafer) mit Chiplets und verschlüsselten Speicherelementen darauf elektrisch beziehungsweise logisch miteinander verbinden lassen. Dabei wollen die Ingenieure auch Kontaktier-Probleme lösen, die auftreten können, wenn die Schaltkreise auf den Wafern verschieden groß sind. Und das EAS wird sich um die Designkonzepte für die Mikroelektronik aus der verteilten Produktion kümmern.

Diese Bemühungen haben komplexe Hintergründe: So sind moderne Mikroelektronik-Wertschöpfungsketten zwar ohnehin schon längst global verteilt. Die Kernproduktionsprozesse (‚Frontend') wie Belichtung und Dotierung finden fast immer in anderen Fabriken statt als die Kontaktierung und Endmontage (‚Backend'), meist sogar in verschiedenen Ländern. Und der Einbau der Schaltkreise in komplette elektronische Systeme geschieht wieder in anderen Fabriken. Auf die Kernproduktion höchstintegrierter Chips sind beispielsweise TSMC in Taiwan, Samsung in Südkorea und Intel in den USA spezialisiert. Viele Backend-Fabriken stehen wiederum in Malaysia und Singapur. Komplexe Elektronikprodukte montiert wiederum zum Beispiel Foxconn aus Taiwan. Allerdings spielen inzwischen auch chinesische Auftragsfertiger eine gewisse Rolle auf dem Weltmarkt. Zudem gibt es in Europa und den USA die Befürchtung, China könnte eines Tages Taiwan überfallen und sich dessen Hochtechnologie-Fabriken einverleiben. All dies schürt Ängste vor Abhängigkeit von und Spionage durch die Chinesen.

Zudem will die EU-Kommission den Weltmarkt-Anteil der europäischen Mikroelektronik-Produktion binnen kurzer Zeit von sieben auf 20 % verdreifachen. Wie realistisch dieses – bereits schon einmal verfehlte – Ziel auch immer sein mag: In den nächsten Jahren bleibt der Kontinent außerstande, sämtliche Glieder der Mikroelektronik-Wertschöpfungsketten in Europa zu realisieren: Es fehlt an Prozessor-Designschmieden, Highend-Fabriken à la TSMC, an Backend-Werken und Endprodukt-Auftragsfertigern der Foxconn-Klasse. Auch deshalb präferieren Fraunhofer und andere Akteure – vor allem aus Sachsen – seit geraumer Zeit das Konzept virtueller Fabriken, zu denen sich viele kleinere Entwickler und Hersteller zusammenschließen sollen. Und dafür wäre ein funktionierendes ‚Split Manufacturing'-Konzept besonders wichtig. Auch große Halbleiter-Hersteller wie Infineon setzen auf Konzepte wie die virtuelle Fabrik, zum Beispiel in der Leistungselektronik-Fertigung. Das soll dafür sorgen, dass das Unternehmen Produkte schnell von einem Standort auf den anderen transferieren und Lieferkettenprobleme flexibler und rascher lösen kann.

‚Fast'-Bilanz: Starke Wertschöpfungsmatrix und Technologieschub für den Mittelstand

Streichelsaurier im Metaversum, global vernetzte Orchester im Echtzeitstrom und Roboter für die Hausarbeit: Binnen acht Jahren haben die ‚Fast'-Clusterforscher Datennetze und Rechnerwolken auf Trab gebracht – und rechnen nun mit erheblichen volkswirtschaftlichen Folgeeffekten. Der sächsisch dominierte Forschungsverbund habe eine einzigartige Wertschöpfungs-Matrix mitgeformt, sieben Ausgründungen hervorgebracht und vielen beteiligten Mittelständlern einen Umsatz- und Technologieschub ermöglicht, zog ‚Fast'-Sprecher Prof. Frank Ellinger von der TU Dresden eine vorläufige Abschlussbilanz.

Die Professoren Frank Ellinger und Gerhard Fettweis hatten seit 2014 die Forschungen im ‚Zwanzig20'-Cluster ‚Fast Actuators Sensors & Transceivers', kurz ‚Fast' (deutsch: Schnelle Aktoren, Sensoren und Übertragungstechnik) koordiniert. Insgesamt 85 Institute, Lehrstühle und Technologiefirmen haben seither die Funksysteme, Datennetze und Rechenwolken, mit denen wir heute und morgen arbeiten, deutlich auf Trab gebracht. Ein Ziel war es, die Reaktionszeiten (Latenzen) von drahtgebundenen und drahtlosen Kommunikationssträngen drastisch zu senken, deren Energiebilanz zu verbessern und neue Applikationen für schnelle Datennetze zu schaffen. In vielen Fällen konnten die Projektpartner die besagten Reaktionszeiten bis auf wenige Millisekunden drücken, so dass Menschen kaum noch eine Verzögerung bei der Arbeit mit den darauf basierenden Autos, Robotern oder ferngesteuerten Fabriktransportern spüren. En passant haben die Ingenieure und Ingenieurinnen den Energieverbrauch dieser Systeme auch noch deutlich gesenkt.

Und als besonders beliebtes Einsatz-Szenario der ‚Fast'-Technologien hat sich die Echtzeitvernetzung von Künstlern erwiesen: Der englische Musikstar Jamie Cullum nutzte das System beispielsweise 2019 für eine Fern-Talentsuche. „In der Corona-Zeit sind die Nutzerzahlen regelrecht explodiert“, berichtet Frank Ellinger. „Inzwischen können wir damit Orchester mit bis zu 60 Musikern vernetzen.“

Die pandemische Isolation hat aber nicht nur das Bedürfnis gestärkt, sich aus der Ferne künstlerisch zusammen zu tun, sondern auch die Frage in den Vordergrund gerückt, ob wirklich nur Ingenieure und Büroarbeiter von daheim aus sinnvoll arbeiten können, oder auch Fabrikarbeiter. Für die hat das Fast-Konsortium auch eine Lösung ersonnen, oder zumindest einen Ansatz für die Telearbeit in einer Werkhalle: eine taktile Fernsteuerung für Kommissionierwagen in Fabriken. Sie lassen sich nun von daheim aus mit der Datenbrille auf der Nase steuern – und geben dem Nutzer dank kurzer Latenzzeiten um die elf Millisekunden auch fühlbare Rückmeldungen, ob die Bremse einrastet oder der Teiletransporter irgendwo aneckt.

Andere Fast-Ergebnisse könnten sich rasch in der Industrie in Euro und Cent auszahlen. Dazu gehört beispielsweise ein ‚Power over Dataline'-Chip für künftige Elektroauto-Generationen, an dessen Entwicklung unter anderem Bosch beteiligt war. Der soll in Zukunft dafür sorgen, dass Daten und Strom im Auto verlustarm über eine Leitung fließen, was viel Kabelage-Kosten sparen kann. Auch lokale Intelligenz für Autosensoren und die ultraschnelle Synchronisierung von Elektromotoren an jeder Achse gehören zu den Themen, an denen die ‚Fast'-Partner gearbeitet haben.

Dass diese und weitere anspruchsvolle Lösungen letztlich gelungen sind, liegt nach Einschätzung von Fast-Sprecher Ellinger nicht zuletzt an der großen Wertschöpfungstiefe und -breite in und um die Hochtechnologie-Region ‚Silicon Saxony': Dadurch ließen sich komplette Entwicklungsketten vom Design, über die Chipproduktion, die Entwicklung ganzer Systeme und die Programmierung der passenden Software zu großen Teilen in Sachsen realisieren – wobei aber auch Unternehmen und Institute außerhalb des Freistaats im Konsortium vertreten waren. Entstanden sei eine einzigartige Wertschöpfungs-Matrix. „Das haben weder China noch das Silicon Valley“, meint Ellinger.

Entsprechend spürbar seien auch die wirtschaftlichen Folge-Effekte durch „Fast“, meinen die Koordinatoren: in Form von Mehrumsatz und neuen Produkten für die beteiligten kleinen und mittelständischen Unternehmen, aber auch durch neu akkumulierte Technologie-Expertise in der Region, darunter 16 Patente. Mit Blick auf die volkswirtschaftlichen Effekte von Fast habe sich das eingesetzte Steuergeld bereits rentiert, sind Ellinger und Fettweis überzeugt. Insgesamt hatte das „Fast“-Cluster für seine Forschungs- und Entwicklungsprojekte von Anfang 2014 bis Ende 2022 fast 60 Millionen Euro zur Verfügung, darunter knapp 46 Millionen Euro Fördergelder vom Bundesforschungsministerium.

Zudem verweisen die Koordinatoren auf sieben Ausgründungen, die sie den ‚Fast'-Forschungen zurechnen: ‚Siliconally' (Gigabit-Ethernet für Autos), ‚Advancing Individual Network' (Optimierung von Funk-Datennetzen für Spezialapplikationen zum Beispiel in robotergestützten Fabriken), ‚Campusgenius' (Abgeschirmte private 5G-Netzwerke für Industriebetriebe, Häfen etc.), ‚Mimetik' (Datenhandschuhe für das Metaversum bzw. den Cyberspace), ‚PowerOn' (künstliche Muskeln für Roboter und Prothesen), ‚Meshmerize' (Funklöcher für Roboter und Drohnen stopfen), Wandelbots (No-Code-Robotik).

Und obgleich die ‚Zwanzig20'-Förderung nun ausläuft, ist das längst nicht das Ende der Forschungen. Vielmehr solle man ‚Fast' wie eine Eiche mit vielen Trieben sehen, vergleicht das Prof. Ellinger. Auf dem einmal geformten Cluster bauen mittlerweile viele Nachfolgeprojekte auf. Dazu gehören das Exzellenzzentrum für taktiles Internet mit Menschen in der Schleife (Ceti) sowie die Projekte E4C (‚Extrem Energieeffiziente Edge Cloud Hardware am Beispiel Cloud Radio Access Network'), ‚DAKORE' (Datenfunknetz mit Adaptivhardware und KI-Optimierung zur Reduktion des Energieverbrauches), ‚6G-Life' (neue Mensch-Maschine-Schnittstellen), ‚Semeco' (beschleunigte und teilautomatisierte Zertifizierung neuer Medizintechnik durch Künstliche Intelligenzen), ‚REC2' (Responsible Electronics in Climate Change Era – dieses geplante Vorhaben zielt auf weniger Energieverbrauch bei der Produktion, im Betrieb und beim Recycling von Elektronik).

Neue Stufe der Hausrobotik erwartet

Ab 2030 sei dann auch damit zu rechnen, dass schrittweise die nächste, die sechste Generation (6G) des Mobilfunks online geht, prognostiziert Prof. Gerhard Fettweis. Und dann sind wieder die Fast-Technologien gefragt, werden Heimroboter, Exoskelette für Rentner, Aufräumroboter fürs Kinderzimmer und andere künstliche Alltagshelfer in den Massenmarkt hineinwachsen. Für solch ein enges Miteinander von Mensch und Roboter werde die Industrie dann sogar negative Latenzen brauchen, ergänzt sein Kollege Ellinger. Das meint: Die Maschine muss schon vorab ‚erahnen', was der Mensch neben ihr gleich tun wird. Dies lasse sich mit innovativen Voraussage-Modellen realisieren, so Ellinger. Und für die Herausforderungen der Zukunft gelte es zu klotzen, statt nur zu kleckern, fordert Fettweis: „Wir müssen hier wieder wegkommen von nur kleinen inkrementellen Verbesserungen und uns mehr auf revolutionäre Innovationen konzentrieren, für die Deutschland früher bekannt war.“

Chipwerke stählen sich gegen Lieferstörungen und Energiekrise

Derweil muss die sächsische Hochtechnologiewirtschaft aber zunächst Antworten auf ganz aktuelle Herausforderunger wie Lieferketten-Störungen und Energiekrise finden. In Reaktion darauf setzt der Halbleiter-Auftragsfertiger ‚Globalfoundries' (GF) auf eine mehrgleisige Strategie, um Produktionsstopps in seiner Dresdner Chipfabrik zu vermeiden. Dazu gehören Mehrquellen-Ansätze, größere Lager und mehr Material-Recycling. Das hat Fabrikchef Manfred Horstmann während des jüngsten Globalfoundries-Technologiegipfels in Dresden erklärt.

„Corona, der Ukraine-Krieg, die Konflikte zwischen China und Taiwan und weitere Faktoren haben die globalen Lieferketten beeinflusst“, erklärte Horstmann. Dabei habe sich gezeigt, dass es für einen Chipkonzern wie Globalfoundries wichtig sei, nicht nur die eigenen Zulieferer im Auge zu behalten, sondern auch die Zulieferer der Zulieferer. Ein Beispiel dafür sei der Schiffsunfall im Suezkanal gewesen, durch den wochenlang ein wichtiges Teil für einen Lieferanten von GF festgesteckt habe. Daher habe das Unternehmen – vor allem seit Beginn der Corona-Krise 2020 – eine Reihe von Ansätzen entwickelt, um solchen Problemen zu begegnen.

So werde beispielsweise bei Engpässen fehlendes Material mit anderen GF-Standorten in den USA, Singapur oder künftig auch im französischen Crolles rasch ausgetauscht. Außerdem habe die Dresdner Fab ihre Lager vergrößert. Des Weiteren würden mehr Materialien und Teile als früher wiederverwertet. Zudem verfolge GF einen Mehrquellen-Ansatz, der darauf hinauslaufe, möglichst viele Prozessgase, Dotierrohlinge (Targets), Ausrüstungsteile und dergleichen von mehr als einem Partner und mehr als einer Weltregion zu beziehen. Auch wurde ein Monitoring-System aufgebaut, das die aktuellen Lieferflüsse für die Fabrik ständig im Auge behalte. Und nicht zuletzt hat GF Dresden eine Reihe von Alternativ-Transportrouten für wichtige Zulieferungen ausgeknobelt, damit die bei Erdbeben, Überschwemmungen, Corona-Sperren oder Kriegen nicht versiegen.

„Wir bereiten uns aber auch auf Erdgas-Engpässe vor“, betonte Horstmann. Denn die Dresdner Fabrik verfügt über eigene, gasbetriebene Mini-Kraftwerke, die eben für den Fall eines großen Stromausfalls die elektrische und thermische Versorgung für die empfindlichen Produktions-Reinräume sicherstellen sollen. So habe GF redundante Zugriffspunkte auf das 110-Kilovolt-Stromnetz installiert, vielerorts alte Leuchten gegen sparsame LEDs ausgetauscht, verfüge über dieselbetriebene Heiz-Boiler und könne einige Anlagen auch mit Propan betreiben. 2023 soll eine Solaranlage auf dem Fabrikdach in Betrieb gehen und rund fünf Prozent des Strombedarfs am Standort decken. Auch will Horstmann ab 2025 rund 20 % des bisherigen Erdgas-Bedarfs durch zugekauften Wasserstoff decken. „Wir haben Backup-Lösungen genug, um die Fabrik immer am Laufen zu halten“, versicherte der Standort-Chef.