Vielfach beschränkt sich der Wareneingang beim Kunden auf einen Abgleich zwischen Lieferschein und Anliefergut: Sind die richtigen Teile gemäß Bestellung geliefert worden? Stimmen die angegebenen Liefermengen mit der tatsächlich gelieferten Menge überein? Für einzelne Bauteile erfolgt separat ein eingeschränkter Qualitätscheck. Echte Traceability sieht anders aus.

Bei den hohen rechtlichen Anforderungen, die heute bestehen, ist es zwingend nötig, genau zu wissen, welches Material von welchem Hersteller aus welchem Produktionslos an welcher genauen Position in einem Produkt verbaut worden ist. Nur die genaue Kenntnis dieser Daten schafft Transparenz und rechtskonforme Rückverfolgbarkeit.

Sehr häufig vernimmt man jedoch von Firmen die Aussage, dass Traceability nur Zusatzkosten verursacht, die der Kunde nicht bezahlen will. Doch diese Produktsicherung ist rechtlich vorgegeben und Bestandteil der Qualität eines Produktes. Sie sollte deshalb auch ein Teil jeder Kalkulation sein.

Wie das Materialhandling in der Produktion muss auch der Wareneingang neu gedacht werden. Eine moderne und rechtskonforme Wareneingangslösung muss Herstellern wie Kunden Vorteile – auch Kostenvorteile – bieten. Nach Kenntnis des Autors werden viele derzeit verfügbare Wareneingangslösungen diesem Anspruch nicht gerecht. Moderne Wareneingangslösungen sind hingegen das Tor zu einer weitergehenden optimierten Materiallogistik, die deutliche Kosteneinsparungen generieren kann und damit ein Grundbaustein innerbetrieblicher Logistik ist.

In Folge soll die Weiterentwicklung solcher Wareneingangslösungen durch Beispiele aus der Praxis exemplarisch gezeigt werden.

Der bisherige Wareneingang

Bislang erfassen wir Chargen und kleben auf jedes Gebinde eine ID – das hat sich bewährt. Aber was definiert eine Charge? Bei nicht wenigen ERP-Anwendern [1] entspricht sie einer Lieferscheinposition. Geliefert werden etwa zehn Bauteilrollen zu dieser Position. Darin enthalten sind Produkte von drei verschiedenen Herstellern und aus fünf verschiedenen Herstellchargen. Wird dies nicht weiter aufgeschlüsselt, muss man im Garantie- oder Schadensfall mit größeren Problemen rechnen.

Chargen sollten immer auf Gebinde- bzw. Verpackungsebene erfasst werden, um jede eindeutig einem Hersteller, einem Lieferanten und der Herstellercharge zuordnen zu können. Nur so lassen sich die gebindespezifischen Eigenschaften eindeutig zurückverfolgen, was einer optimierten und weiter automatisierbaren Logistik dient und die Kosten senkt.

Einige Anwender beschränken sich darauf, jede Rolle zu fotografieren und das Bild einfach mit dem Lieferschein abzuspeichern. Das ist sicherlich eine Möglichkeit, erfordert allerdings zeitraubende manuelle Kapazität, sowohl bei der Erfassung als auch bei einer ggf. erforderlichen Recherche.

Der moderne Wareneingang

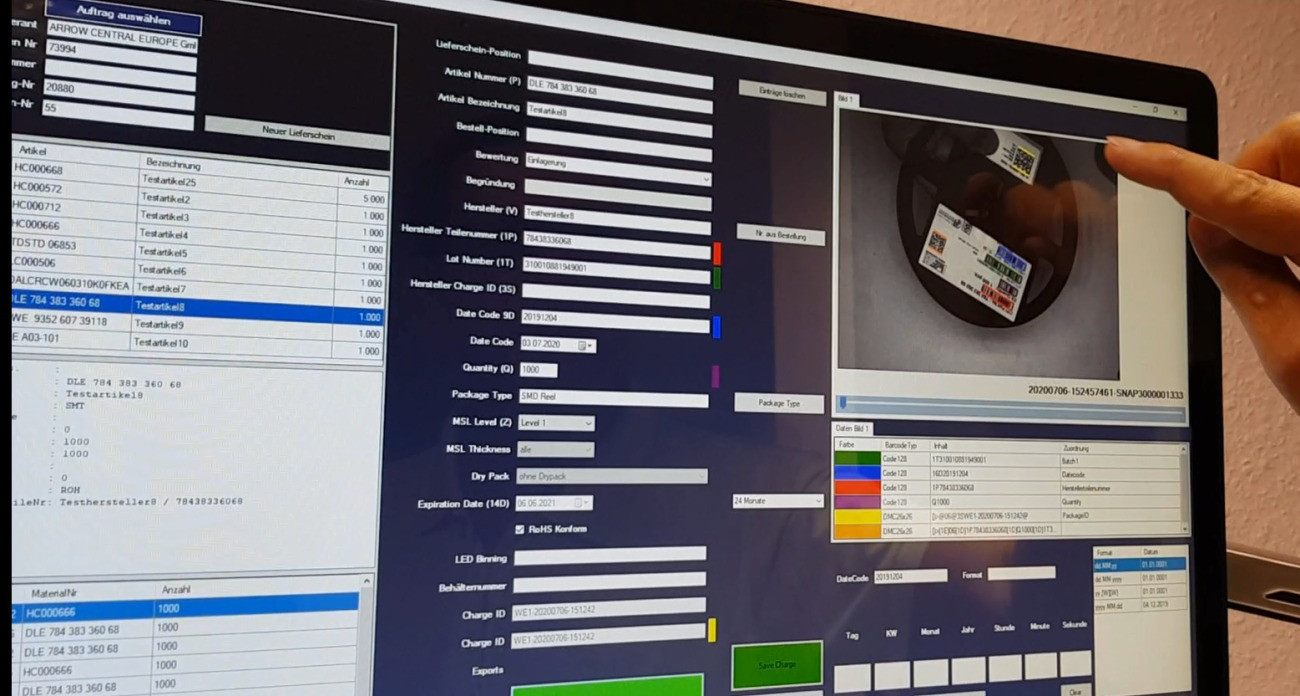

Wareneingangstische, die speziell für die Erfassung von Bauteilrollen der Elektronikindustrie konzipiert wurden und inzwischen vielfach eingesetzt werden, sind ein Schritt in die richtige Richtung. Ihr Einsatz erfordert aber auch eine konsequente Datenerfassung. Erfasst werden in einer zeitaufwendigen ‚Einlernphase' nur die Etiketten nach festgelegten Parametern. Diese beinhalten relativ wenige Informationen, sind meist unvollständig und erfassen nur die explizit aus einem Gebinde ausgelesenen Daten. Diese Vorgehensweise ist für einen modernen und ganzheitlich betrachteten Logistikprozess unzureichend. Denn man erzielt mit einer solchen Lösung zwar höhere Transparenz, aber keine nutzbaren Kostenvorteile für die gesamte Logistikkette. Zudem sind fast alle bislang bekannten Systeme auf die Erfassung von Bauteildebinderollen konzentriert. Der Wareneingang beinhaltet allerdings sehr viel mehr unterschiedliche Materialien. Neben klassischen SMT-Bauteilrollen geht es unter anderem um weitere SMT-Verpackungsformen, THT-Material, Gehäuse, Leiterplatten, Verbrauchsmaterialien wie Pasten und Kleber.

Eine moderne Wareneingangslösung muss also deutlich mehr Informationen verarbeiten. Die unterschiedlichen Materialien stellen hinsichtlich ihrer Erfassung und der datentechnischen Behandlung entsprechende Anforderungen an die verwendeten Systeme. Die vielfältigen zusätzlichen Informationen müssen entsprechend aufgearbeitet werden, um sie später sinnvoll innerhalb der Logistikkette weiter nutzen zu können.

Anforderungen der Industrie 4.0

Mit modernen Wareneingangslösungen wird der Wareneingang zum zentralen Element einer modernen Materiallogistik. Sie liefern eine Vielzahl weitergehender Informationen zu den Gebinden und Materialien, ihren Zuständen und Eigenschaften. Hochleistungskamerasysteme bieten dabei deutliche Zeit- und Kostenvorteile, und wie immer liegt die ‚Intelligenz' eines solchen Systems in der dazugehörigen Software, die diese Daten verarbeitet, aufbereitet und nachfolgenden Prozessen nutzbringend zugänglich macht.

Neben reinen Liefer- und Gebindedaten müssen diverse weitere Informationen erfasst und verarbeitet werden, die für die Qualitätssicherung und die nachfolgende Verwendung notwendig sind, etwa Gebindeformen, Alternativmaterialien und Eigentumsinformationen. Moderne Wareneingangssysteme binden Qualitäts-, Mess- und Prüfsysteme ein und schaffen damit eine umfassende Referenz von der Bestellung über die Lieferscheinbearbeitung, die Qualitäts- und die Gebindedatenerfassung bis hin zur automatisierten Datenbereitstellung an Warenwirtschaftssysteme und vielfältige Produktionseinheiten.

Hochmoderne Wareneingangslösungen bieten darüber hinaus die Möglichkeit, alle Materialien über ein Lösungskonzept – z. B. unter Verwendung mobiler Handscanner – zu erfassen. Dabei ist wiederum die Software das entscheidende Bindeglied zwischen dem stationären Wareneingangstisch und einer mobilen Lösung. Damit ist auch die Vereinnahmung von Palettenware, großen Verpackungseinheiten für Gehäuse oder auch Materialien zur Klimalagerung ortsunabhängig möglich. Beide Lösungen – stationär über den Wareneingangstisch und mobil über den Handscanner – arbeiten mit einer gemeinsamen Datenbank und sind mit dem ERP-System über eine standardisierte ERP-Datenschnittstelle verbunden. Damit ist auch der Anbindungsaufwand auf ein Minimum reduziert.

Dennoch ist der Leistungsumfang eines für die Industrie 4.0 tauglichen Wareneingangs längst nicht erfüllt. Neben den ERP-Anbindungsschnittstellen müssen Wareneingangslösungen weitere Systemanbindungen zur Verfügung stellen, um z. B. Daten an Lagersysteme, SMD-Bestückungsanlagen, Druck- und Dispenssysteme weiterzuleiten.

Automatische Parameteranalyse und Zuordnung

Automatische Parameteranalyse und Zuordnung

Dipl.-Ing. Raphael Podgurski, Geschäftsführer von abp Automationssysteme

Dipl.-Ing. Raphael Podgurski, Geschäftsführer von abp Automationssysteme

Durch diese Vernetzung entfallen viele manuelle Anmelde- und Dokumentationsaufgaben. Kommissionierprozesse, Materialbereitstellungsprozesse und auch Bestandsführungen lassen sich weitgehend automatisieren. Ergebnis ist nicht nur umfassende Transparenz in den späteren Logistikprozessen, sondern auch eine nachhaltige Kosteneinsparung: Mitarbeiter werden von unproduktiven Tätigkeiten entlastet, eine hohe Transparenz und ein aktueller Datenbestand werden erzielt. Vor allem stehen die im Wareneingang erfassten Daten global zum richtigen Zeitpunkt für die gesamte Fertigung zur Verfügung, wo immer sie benötigt werden.

Referenzen

[1] Ein Enterprise-Resource-Planning-System (ERP) dient der funktionsbereichsübergreifenden Unterstützung sämtlicher Geschäftsprozesse in einem Unternehmen. Entsprechend enthält es Module für die Bereiche Beschaffung/Materialwirtschaft, Produktion, Vertrieb, Forschung und Entwicklung, Anlagenwirtschaft, Personalwesen, Finanz- und Rechnungswesen, Controlling usw., die über eine gemeinsame Datenbasis miteinander verbunden sind. Vgl.: Richard Vahrenkamp, Christoph Siepermann, Enterprise-Resource-Planning-System, Gabler Wirtschaftslexikon (online): www.wirtschaftslexikon.gabler.de/definition/enterprise-resource-planning-system-51587