Eröffnung des Treffens durch Prof. Reinhard Bauer (HTW und Obmann SAET) (l.) und Dr. Wolfgang Zorn (Geschäftsfeldleiter Fraunhofer-IWU) (m.)

Eröffnung des Treffens durch Prof. Reinhard Bauer (HTW und Obmann SAET) (l.) und Dr. Wolfgang Zorn (Geschäftsfeldleiter Fraunhofer-IWU) (m.)

Auf ihrem ersten Präsenztreffen nach Corona-Zeiten informierten sich die Mitglieder des Sächsischen Arbeitskreises Elektronik-Technologie (SAET) über neue Erkenntnisse auf dem Gebiet der additiven Technologien (Additive Manufacturing Electronics AME) für die Fertigung multifunktionaler (smarter) Produkte. Gastgeber war das Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik (IWU) Institutsteil Dresden.

Strukturkonforme Integration elektrischer Funktionalitäten in Komponenten

Ein technologisches Leistungsangebot des Fraunhofer-IWU ist die strukturierte Herstellung von flächenhaften Leit- und Sensorstrukturen auf 3D-Grundkörpern. Damit erfolgt die Integration der Elektronikfertigung in die konventionelle Fertigung geformter Leiterplatten, also die Herstellung von Leiterzügen und Bestückung in einem technologischen Arbeitsgang. Die Funktionalisierung verbindet additive und konventionelle Fertigung erläuterte Philipp Dobeleit (IWU). Basistechnologie ist das Jet-Dispensing, ein sehr robustes Verfahren zum punktweisen Auftrag von elektrisch leitfähigen Werkstoffen für leitfähige Strukturen mit unterschiedlichen Eigenschaften und Geometrien auf 3D-Oberflächen. Durch thermische Nachbehandlung mittels Infrarot-Spot erfolgt die Ausbildung der Leitfähigkeit, Leitbahn oder Funktionselement. Die funktionellen Eigenschaften der gedruckten Strukturen werden durch Layout, Werkstoffeigenschaften und Prozessführung bestimmt. Der Prozess ist flexibel, kostensparend, verringert die Menge an Zukaufteilen, reduziert Bauraum und Gewicht und ist an sonst schwer zugänglichen Stellen möglich. Damit werden in einem Prozess Mehrwerte in Produkt und Fertigung generiert. Forschungsschwerpunkte sind vor allem gedruckte Dehnungs-Sensorik, gedruckte Foliensensoren oder kabellose Sensoren.

Aufmerksam wurde beim Treffen des sächsischen Arbeitskreises Elektrotechnologie den Vorträgen gelauscht

Aufmerksam wurde beim Treffen des sächsischen Arbeitskreises Elektrotechnologie den Vorträgen gelauscht

Meist werden am Fraunhofer-IWU geregelte Fertigungsprozesse eingesetzt, mit denen Prozess Drifts erkannt und stabilisiert werden. Die Steuerung umfasst die Druck-Regelung im Jet Dispenser durch Ausmessen der Pastenbahn mittels Laser-Profilscanner. Die Leitfähigkeit wird mittels Wirbelstromsensor gemessen.

Meist werden am Fraunhofer-IWU geregelte Fertigungsprozesse eingesetzt, mit denen Prozess Drifts erkannt und stabilisiert werden. Die Steuerung umfasst die Druck-Regelung im Jet Dispenser durch Ausmessen der Pastenbahn mittels Laser-Profilscanner. Die Leitfähigkeit wird mittels Wirbelstromsensor gemessen.

Die additive Fertigung kann bei der Fertigung elektronischer Hochleistungsgeräte zum Einsatz kommen (Microfluidic Lab-on-Chip, Hörgeräte oder zur drahtlosen Stromversorgung). Sensoranwendungen auf flexiblem Substrat können einschließlich Packaging direkt gedruckt werden, erläuterte Abraham Contreras von der Nano Dimension Inc., einem US-amerikanischen Forschungszentrum. Komplizierte mechanische Konstruktionen, die viele Prozessschritte erfordern, können über Nacht gedruckt werden. Beispiele sind nichtplanare Übertragungsleitungen, Koaxialkabel, Twisted-Pair-Kabel, Wellenleiter, die Freistellung von Via-Interconnects in Koaxialkabeln, das Einbetten und Verkapseln in einer Prozesslinie bei der Herstellung von Galium-on-Silicon Power Transistoren (650 V), die Stapelung eines gesplitteten Designs bei PCB-Boards mit ausgewählten Komponenten in Z-Richtung, die Herstellung vielschichtiger elektronischer Schaltungen (Multilayer) mittels Drucktechniken.

Die Teilnehmer des SAET-Treffens im Technikum des Fraunhofer-IWUÜber seine Erfahrungen im Siebdruck mit leitfähigen Pasten berichtete Martin Fiebrandt von Motherson Innovation Lights, einem Zulieferer für die Automobil- und Beleuchtungsindustrie. Der Siebdruck funktioneller Baugruppen im additiven statt des konventionellen subtraktiven Prozesses zeichnet sich vor allem durch positive Umweltfaktoren und Nachhaltigkeit aus.

Die Teilnehmer des SAET-Treffens im Technikum des Fraunhofer-IWUÜber seine Erfahrungen im Siebdruck mit leitfähigen Pasten berichtete Martin Fiebrandt von Motherson Innovation Lights, einem Zulieferer für die Automobil- und Beleuchtungsindustrie. Der Siebdruck funktioneller Baugruppen im additiven statt des konventionellen subtraktiven Prozesses zeichnet sich vor allem durch positive Umweltfaktoren und Nachhaltigkeit aus.

Die gedruckte Elektronik ist eine Ergänzung, kein Ersatz für klassische Platinen. Eingesetzt werden kann sie für Touch-Funktionalität, für einfach Layouts, für flexible und dehnbare Anwendungen, für transparente oder großflächige Produkte. Nicht anwendbar ist die Technologie für komplexe PCBs, für hohe Leitungsdichten und hohe Leistungen oder Flachband-Verbindungen.

Anwendungspotenziale gedruckter flexibler und 3D-geformter Elektronik

Ein breites Anwendungsspektrum besteht bei NFC-Schaltungen, Touch-Bedienung von Klimaanlagen, Solarzellen, Interaktivem Holzdekor oder für medizinische Sensoren. Entwickelt und angeboten werden auch Siebdrucklösungen für den Druck von Lichtleitern mit LED-Technologie. Zum Portfolio gehören Geschwindigkeitsregler auf Schiffen, beleuchtete Einstiegsleisten oder die Wandbeleuchtung von Luxuszügen. Projekte sind auch flexible All-Plastic Solarzellen, Wandheizungen auf Gipskarton oder Heizfolien im Kfz-Innenbereich. Letztere werden insbesondere für E-Fahrzeuge eingesetzt, bei denen die Abgaswärme für die Innenraumheizung fehlt.

Gedruckte flexible Elektronik und 3D-gedruckte Elektronik eröffnen neue Geschäftsmöglichkeiten für flexible und konforme Produkte. Durch 3D-Integration kann räumlich strukturierte Elektronik ermöglicht werden. Dazu können viele Prozessoptionen zur Anwendung kommen. Kommerzielle Produkte werden in Kürze verfügbar sein. Das Netzwerk MSWtech beschäftigt sich mit neuen Technologien für gedruckte Elektronik und neuen Prozessstrategien für 3D-Integration funktioneller Baugruppen, beispielsweise mit dem Einsatz von organischer und flexibler gedruckter Elektronik, erläuterte Wolfgang Mildner.

Gedruckte flexible Elektronik und 3D-gedruckte Elektronik eröffnen neue Geschäftsmöglichkeiten für flexible und konforme Produkte. Durch 3D-Integration kann räumlich strukturierte Elektronik ermöglicht werden. Dazu können viele Prozessoptionen zur Anwendung kommen. Kommerzielle Produkte werden in Kürze verfügbar sein. Das Netzwerk MSWtech beschäftigt sich mit neuen Technologien für gedruckte Elektronik und neuen Prozessstrategien für 3D-Integration funktioneller Baugruppen, beispielsweise mit dem Einsatz von organischer und flexibler gedruckter Elektronik, erläuterte Wolfgang Mildner.

In seinem Vortrag verwies Wolfgang Mildner auf die international agierende oe-a-Industrievereinigung und ihren Messeauftritt auf der LOPEC 2023. Diese Branchenvereinigung sieht sich nicht nur für die Förderung der organischen Elektronik und der flexiblen Elektronik ausgerichtet, sondern auch für fest-flexible, konforme, dehnbare oder biegsame Elektronik. Zudem verwies er auf das ZIM FuE-Netzwerk ‚Hybride Systeme mit gedruckter Elektronik (Hidronik)'. Schwerpunkte für Hidroniks sind z. B. Verbindungstechnologien von etablierter mit gedruckter Elektronik, Software und CAD für MID- und Druckverfahren, Kombination von etablierten Fertigungsverfahren mit gedruckter Elektronik, Integration von Bauelementen in mechatronische Komponenten, Innovative Prozesskombinationen, Produktkomponenten, Inline-Kontrolle oder Langzeitverhalten.

Komplexe Tools zur Fertigung von 3D Printed Electronics

Wolfgang Härtel (l.), Jan Fröhlich (m.) und Johannes Hörber (r.) diskutieren über die MID-Demonstratoren und deren AnwendungDas große Potenzial der gedruckten Elektronik liegt in der Kombination mit weiteren Prozessen, betonte Jan Fröhlich vom Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik der Universität Erlangen (FAPS). Aus der additiven Fertigung adaptierter Technologien wird eine vollständig additive Fertigung von 3D-Elektronikgeräten ‚beginnend bei Null' auch in Losgröße 1 ermöglicht.

Wolfgang Härtel (l.), Jan Fröhlich (m.) und Johannes Hörber (r.) diskutieren über die MID-Demonstratoren und deren AnwendungDas große Potenzial der gedruckten Elektronik liegt in der Kombination mit weiteren Prozessen, betonte Jan Fröhlich vom Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik der Universität Erlangen (FAPS). Aus der additiven Fertigung adaptierter Technologien wird eine vollständig additive Fertigung von 3D-Elektronikgeräten ‚beginnend bei Null' auch in Losgröße 1 ermöglicht.

Durch die Kombination von klassischer FDM (Fused Deposition Modeling)-Technologie mit der additiven Fertigung gedruckter Elektronik und die Bestückung mit SMT-Komponenten, können individualisierte mechatronisch integrierte 3D-Baugruppen auf räumlichen Schaltungsträgern hergestellt werden. Ausgeführt wird das Verfahren in einer Maschine mit 6-Achs System zur dreidimensionalen Bearbeitung. Neben FDM wurde das Piezojet-Druckverfahren für das kontaktlose Drucken mit funktionalen Tinten und Pasten auf beliebigen 3D-Geometrien und die Pick&Place SMD-Bestückung installiert. Wesentliche Fragestellungen liegen in der Zuverlässigkeit, der Leitfähigkeit und der Kontaktierung gedruckter Strukturen. Projekte sind ein gedruckter Stator für DC-Mikromotoren, die Funktionsintegration von Sensoren und Antennen in Montage- und Wartungssystemen auf Flugzeugverkleidungen oder zuverlässige und automatisierbare Verbindungen von gedruckter Elektronik an das Flugzeug-Bordnetz.

3D-Gedruckte Elektronik (3D-Printed Electronics) kann auch mit konventioneller Elektronik und additiver (Substrat-)Fertigung kombiniert werden, betonte Johannes Hörber von der Neotech AMT, einem Ausrüstungsspezialisten für 3D-Fertigung. Anwendungsspezifische Vorteile wie flexibles Design, Ökonomische Produktionsprozesse, kurze Prozesszeiten, reduzierter Materialeinsatz und erhöhte Zuverlässigkeit werden mit dem 3D-Druckprozess erreicht. Dazu kommen noch Umweltfaktoren wie geringerer Materialmix und -menge, einfacheres Recycling oder reduzierter Teiletourismus. Während bei der konventionellen Leiterplattenproduktion die Herstellung der Leitbahnstruktur (unbestückte Leiterplatte), der Montageprozess der Bauelemente, die Herstellung von Zwischenverbindungen sowie Endkonservierung bzw. Finishing in der Regel streng getrennt, oft sogar in unterschiedlichen Unternehmen erfolgt, kann dies beim Additivprozess mit einem komplexen Prozessmodul gleichzeitig in beliebiger Reihenfolge erfolgen, wie dies auch schon Jan Fröhlich beschrieb. Von Neotech wurden für den Druck elektronischer Strukturen auf 3D MID-Substraten Bewegungssysteme mit fünf Achsen mit einer produktspezifischen Drucktechnik kombiniert. Mit einem Tool können sehr komplexe mechatronische Geräte hergestellt werden, zum Beispiel durch Drucken von Leiterbahnen auf 3D-Oberflächen unter Verwendung verschiedener Arten von Jetting-Prozessen, dem Piezo-Jetting von Silberpaste (Linienweite 350 µm) und der Nano-Jetting mit Silbertinte (Linienweite um 100 µm). Adaptiert wird ein CAD/CAM-Softwaretool, das die Designdaten mit der Fertigung verlinkt und den G-Code generiert. Integriert wurden zusätzliche Druckmodule zur Aufbringung strukturierter Metallschichten für Touch Sensoren oder Heiz-Elemente. Für die SMD-Montage kamen Pick&Place-Module und ein kamerabasiertes System hinzu. Der unmittelbare Druck elektrischer Zwischenverbindungen zu bereits eingebetteten SMD ist gleichfalls möglich.

Die FDM-Technologie bei IWU erläuterte Fabian ZiervogelZur Anschauung hatte er MID-Demonstratoren der Forschungsvereinigung 3D MID e. V. mitgebracht. Erwähnt wurde als weiteres Beispiel für die Kombination der verschiedenen Module für eine ‚voll additive' Fertigung einer Leuchte in Tulpenform mit den Prozessen: Mechanische Substratstrukturierung, Piezo-Druck der Silber-Leitstruktur, Pick&Place der SMDs, Extrusion transparenter TPU-Schutzschicht.

Die FDM-Technologie bei IWU erläuterte Fabian ZiervogelZur Anschauung hatte er MID-Demonstratoren der Forschungsvereinigung 3D MID e. V. mitgebracht. Erwähnt wurde als weiteres Beispiel für die Kombination der verschiedenen Module für eine ‚voll additive' Fertigung einer Leuchte in Tulpenform mit den Prozessen: Mechanische Substratstrukturierung, Piezo-Druck der Silber-Leitstruktur, Pick&Place der SMDs, Extrusion transparenter TPU-Schutzschicht.

Angewendet wurde das Verfahren auch für den Druck von konformalen Antennen für die mobile Kommunikation und für IoT-Geräte oder den 3D-Druck auf keramischen Substraten für elektronische Anwendungen, beispielsweise 3D-Substrate auf LTCC-Basis für Sensor- und Funkkomponenten im Automotiv-Sektor. Die Technologie hat Potenzial für die nächste Generation der Mobiltechnik aus 3D-geformtem Glas. Derzeit liegt der Schwerpunkt der Anwendungen auf einfachen gedruckten elektronischen Funktionen auf Substraten in Größen von Millimeter bis Dezimeter.

Werkzeugintegrierte Sensor- und Aktorsysteme

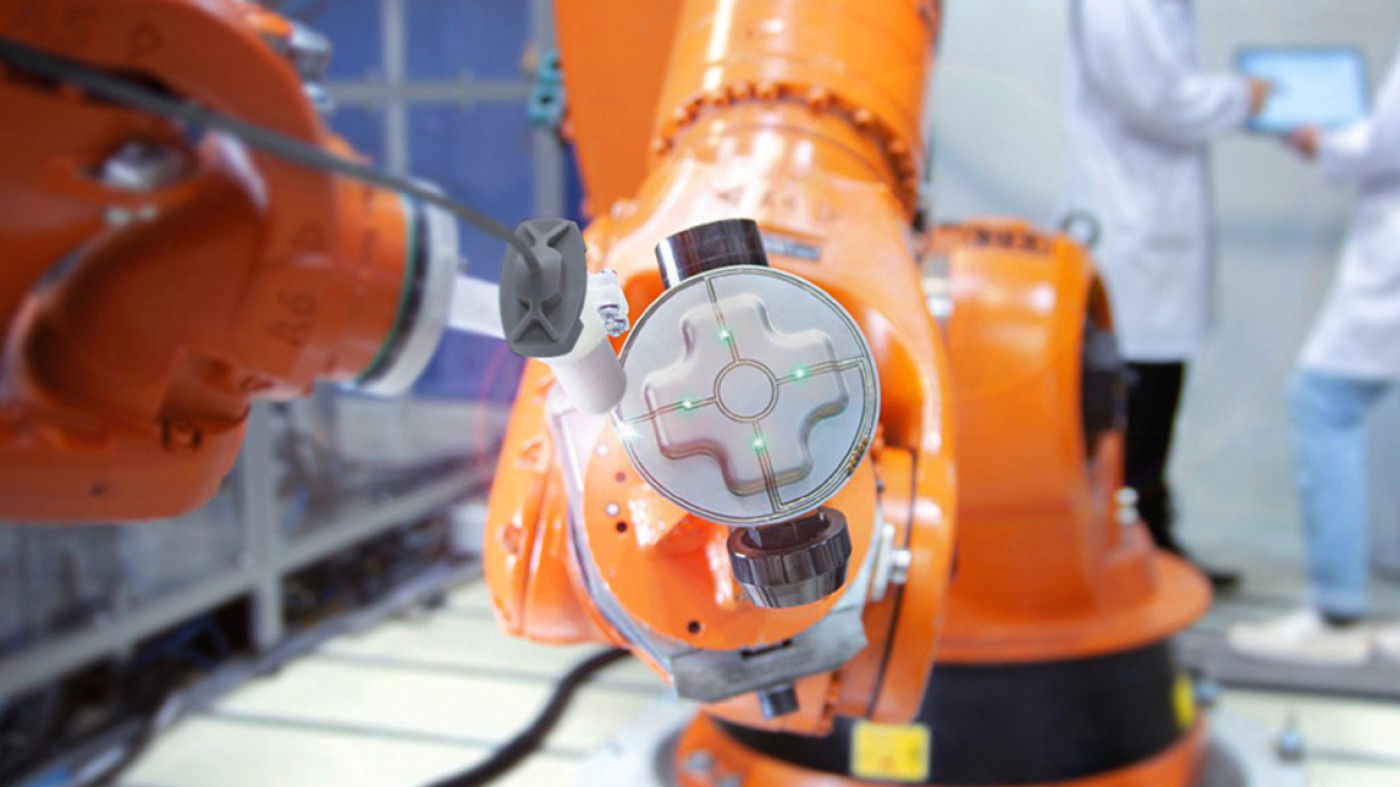

Intelligente Produktionsanlagen erfordern integrierte Sensoren und Aktoren, digitalisierte Zusammenhänge, robuste Wirkungsweise und exakte Zielvorgaben. Das IWU beschäftigt sich intensiv mit der Entwicklung von werkzeugintegrierten Sensor- und Aktor-Systemen, erklärte Wolfgang Zorn, Geschäftsfeldleiter im IWU. Über diese Arbeiten konnten sich die Teilnehmer des Treffens bei einem Besuch in der Maschinenhalle (Technikum) IWU informieren.

Dabei bestehen hohe Anforderungen an die verwendeten Elektronik-Komponenten für die Kommunikation (Bluetooth, CAN, EtherCat, ProfiNet) und die Kompatibilität mit verschiedenen Messprinzipien. Verwendet wird eine 24 V Energieversorgung oder alternativ ein Akkubetrieb. Wesentlich sind die Robustheit gegenüber Produktionsbedingungen, integrierte Edge Intelligenz sowie die Systemintegrierbarkeit.

Er beschrieb verschiedene Forschungsaufgaben, wie den additiven Kugelgewindetrieb, die Überwachung und Regelung von Fräs- oder Umformprozessen oder das ultraschallüberlagerte Bohren.

Nachhaltigkeit durch Biopolymere

Daniel Firzlaff von der HTW Dresden stellte Forschungsarbeiten zum Einsatz von Biopolymeren in der Elektronik und Sensorik und angewendete Technologien vor. Ein Schwerpunkt des Beitrages waren Untersuchungen für spezielle Funktionsschichten in Feuchtesensoren. Materialentwicklungen und Modifikationen zeigten die Potenziale der Biopolymere hinsichtlich Nachhaltigkeit und biologischer Abbaubarkeit. Additive Zusatzstoffe ermöglichten die erfolgreiche Anpassung an verschiedene Anforderungsprofile. Für den Einsatz als Trägermaterial wird eine weitere Verbesserung der Wärmeformbeständigkeit und Verringerung der Feuchteaufnahme angestrebt. In der PLUS 8/2020 habe ich bereits ausführlich in meinem Bericht aus Dresden (S. 1108–1114) über dieses Forschungsprojekt berichtet.

Den Organisatoren des SAET ist es gemeinsam mit dem IWU wieder einmal gelungen, eine hochinteressante und sogar internationale (USA) Veranstaltung zu organisieren, die sehr eindrucksvoll demonstriert hat, dass die Entwicklung von Fertigungstechnologien für die Leiterplatte noch lange nicht am Ende ist. Die Herstellung vollständiger Baugruppen in einer komplexen Maschine, statt in langen Anlagen oder sogar mehreren Fabriken ist zwar noch eine Nische, aber eine eindrucksvolle Zukunftsvision. Zum Erfolg dieser gelungenen Veranstaltung trugen auch die sehr kompetenten Erläuterungen und Vorführungen der Laborpraxis durch Mitarbeiter des Gastgebers Fraunhofer-IWU in ihrem Dresdener Technikum bei.

Zur Person

Zur Person

Dr. Rolf Biedorf schreibt seit 1994 für den Leuze Verlag und berichtet seit 10 Jahren in der PLUS über aktuelle Ereignisse der sächsischen Mikroelektronikszene. Nach seinem Chemie-Studium war er in der Elektronikindustrie und vor allem an der TU Dresden in Forschung und Lehre auf den Gebieten der Schichtbzw. Aufbau- und Verbindungstechnologien der Elektronik tätig.

www.avt.et.tu-dresden.de/saet/arbeitskreis

www.iwu.fraunhofer.de