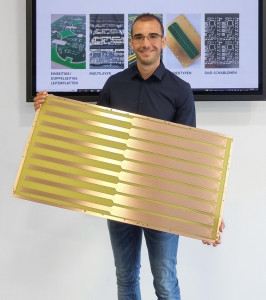

Janik BeckerEntgegen dem allgemeinen Trend der Miniaturisierung in der Elektronik gibt es auch Anwendungen, welche explizit große Baugrößen der Leiterplatten fordern. Anwendungsbeispiele solcher ‚Big Size PCB' sind neben der Medizintechnik vor allem Energieerzeugung und Telekommunikation. Flexible übergroße Leiterplatten werden u. a. in der Industrieelektronik, der Luft- und Raumfahrt sowie in der Militärtechnik verwendet. Darüber hinaus bieten diese Sondergrößen überall dort Kosten- und Sicherheitsvorteile, wo die Kombination separater starrer Leiterplatten durch eine einzelne Einheit ersetzt werden kann.

Janik BeckerEntgegen dem allgemeinen Trend der Miniaturisierung in der Elektronik gibt es auch Anwendungen, welche explizit große Baugrößen der Leiterplatten fordern. Anwendungsbeispiele solcher ‚Big Size PCB' sind neben der Medizintechnik vor allem Energieerzeugung und Telekommunikation. Flexible übergroße Leiterplatten werden u. a. in der Industrieelektronik, der Luft- und Raumfahrt sowie in der Militärtechnik verwendet. Darüber hinaus bieten diese Sondergrößen überall dort Kosten- und Sicherheitsvorteile, wo die Kombination separater starrer Leiterplatten durch eine einzelne Einheit ersetzt werden kann.

Leiterplatten in diesen Dimensionen lassen allerdings komplett automatisierte Prozesse an ihre Grenzen kommen – sie erfordern zusätzliche manuelle Fertigungsschritte und besonderes Handling. Zwar fertigt auch der meist fernöstliche Wettbewerb Leiterplatten solcher Größen, allerdings erst ab sehr hohen Stückzahlen. Als Prototypenfertiger nutzt Becker & Müller diesen entscheidenden Vorteil und produziert ab der Losgröße eins.

Spezielle Leiterplatten erfordern spezielle Verfahren

Leiterplatten in Übergröße stellen die Fertigung vor technische Herausforderungen. Zum einen überschreiten die reinen Ausmaße der Panels die Kapazitäten gewöhnlicher Bearbeitungsmaschinen. Diese sind für maximal 457 x 610 mm ausgelegt und bieten den Übergrößen Panels mit einem Maß von 457 x 914 mm schlichtweg zu wenig Raum in Längs- bzw. in Y-Richtung. Betroffen sind vor allem CNC-Maschinen sowie Direktbelichter, deren Arbeitsbereiche folglich erweitert werden mussten.

Erster Schritt bei der Umsetzung war die Unterbringung der längeren Panels auf den Maschinentischen. Durch die Verwendung von Vakuumtischen in Kombination mit speziell entwickelten Adaptern konnte vergleichsweise simpel Abhilfe geschaffen und gleichzeitig auf das Austauschen der Tische verzichtet werden. Da die Baugröße der Maschinen nicht für die adaptierten Maschinentische ausgelegt ist, drohen diese bei maximalem Verfahrweg in Y-Richtung mit der Maschinenwand zu kollidieren. Eine räumliche Erweiterung der Maschinen ist zwingend notwendig, die entsprechende Lösung ist auch hier möglichst simpel gehalten. Sowohl die eingesetzten CNC-Maschinen als auch Direktbelichter verfügen bereits herstellerseitig über Serviceklappen, um bei Wartungen von der Rückseite an die Maschinentische gelangen zu können. Der Austausch dieser Serviceklappen durch speziell angefertigte Gehäuseerweiterungen ermöglicht eine, in der Theorie beliebig große, Erweiterung des Platzangebotes in Y-Richtung unter Beibehaltung ursprünglicher Qualitäts- und auch Sicherheitsaspekte.

Mechanische Präzision durch Passermarken

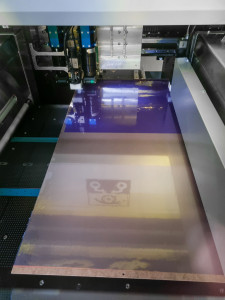

Die Belichtung der Panels erfolgt segmentiert – Prozesssicherheit und Qualität werden bereits im DFM-Prozess berücksichtigtDie Erweiterung der tatsächlichen Bearbeitungsbereiche der Maschinen – sprich Verfahrwege von Werkzeugspindel bzw. Belichtungskopf – ist hingegen technisch nicht ohne weiteres zu realisieren. Eine Modifikation von Führungen, Linearmotoren, Steuerung etc. war keine Option. Als alternative Lösung hat sich Becker & Müller dafür entschieden, die jeweiligen Fertigungsschritte in der Mitte der Y-Richtung zu separieren und die Panels von zwei Seiten gesondert zu bearbeiten. Das hat Auswirkungen auf die Anlage der Daten im Design-for-Manufacturing-Prozess (DFM). Die Fertigungsdaten werden für jedes Layer halbiert, durch diese Segmentierung der Panels verdoppeln sich zahlreiche Arbeitsschritte. In Verbindung mit den enormen Dimensionen stellt dies erhöhte Anforderungen an die Prozesssicherheit dar. Die Implementierung von Registrierbohrungen und Passermarken (Fiducials) soll die mechanische Präzision sowie die elektrische Funktionalität – besonders im Hinblick auf einen nahtlosen Übergang des Layouts in der Panelmitte – gewährleisten.

Die Belichtung der Panels erfolgt segmentiert – Prozesssicherheit und Qualität werden bereits im DFM-Prozess berücksichtigtDie Erweiterung der tatsächlichen Bearbeitungsbereiche der Maschinen – sprich Verfahrwege von Werkzeugspindel bzw. Belichtungskopf – ist hingegen technisch nicht ohne weiteres zu realisieren. Eine Modifikation von Führungen, Linearmotoren, Steuerung etc. war keine Option. Als alternative Lösung hat sich Becker & Müller dafür entschieden, die jeweiligen Fertigungsschritte in der Mitte der Y-Richtung zu separieren und die Panels von zwei Seiten gesondert zu bearbeiten. Das hat Auswirkungen auf die Anlage der Daten im Design-for-Manufacturing-Prozess (DFM). Die Fertigungsdaten werden für jedes Layer halbiert, durch diese Segmentierung der Panels verdoppeln sich zahlreiche Arbeitsschritte. In Verbindung mit den enormen Dimensionen stellt dies erhöhte Anforderungen an die Prozesssicherheit dar. Die Implementierung von Registrierbohrungen und Passermarken (Fiducials) soll die mechanische Präzision sowie die elektrische Funktionalität – besonders im Hinblick auf einen nahtlosen Übergang des Layouts in der Panelmitte – gewährleisten.

Beim Einbringen der Registrierbohrungen im ersten Produktionsschritt, dem DK-Bohren, ist Genauigkeit gefragt. Diese Bohrungen werden beim Belichtungsprozess anhand der Kamera-Registrierung als (Nutzen-)Passermarke erkannt und zur Strukturierung des Layouts sowie zur Positionierung der Fiducials verwendet. Diese fototechnisch strukturierten Passermarken werden sowohl global als auch lokal positioniert. Fiducials dienen der Kamera-Registrierung nachfolgender Prozesse, bei denen sie zur Positionsermittlung der einzelnen Leiterplatten auf dem Panel sowie zur Kompensation von Dehnung und Stauchung verwendet werden. Globale Fiducials werden um einzelne Leiterplatten positioniert und dienen der späteren Endbearbeitung. Lokale Fiducials werden um besonders kritische (Teil-)Bereiche der einzelnen PCB positioniert und erhöhen beispielsweise die Positionsgenauigkeit von NDK-Bohrungen. Durch diesen Prozess wird sowohl die Einhaltung von Positionstoleranzen < 20 μm zwischen Bohr- und Leiterbild als auch ein ‚Line and Space' von 75 μm realisierbar.

Oberflächenbehandlungen kommen an ihre Kapazitätsgrenze

Aufgrund der schieren Größe der Panels erfolgt das Handling zwischen einzelnen Prozessschritten sowie die Bestückung der Maschinen und Anlagen zum Großteil manuell. Um dabei die Fehlerwahrscheinlichkeit auf ein Minimum zu reduzieren, setzt Becker & Müller auf die Poka-Yoke-Methode (dt. Vermeidung unbeabsichtigter Fehler). Durch die Segmentierung der Daten durchlaufen die Panels bei den mechanischen sowie fototechnischen Prozessschritten zwei bis vier separate Bearbeitungsschritte, bei denen diese unterschiedlich in den Maschinen positioniert werden müssen. Die spezielle Anordnung von Registrierbohrungen und Fiducials garantiert dabei, dass die Maschinen ein nicht korrekt eingelegtes Panel erkennt und entsprechend nicht bearbeitet.

Durch Öffnen der Serviceklappe der CNC-Bohr- und Fräsmaschine wird Kapazität für die erweiterten Dimensionen der Panels geschaffenZum anderen kommen gewöhnliche Oberflächenbehandlungen an ihre Kapazitätsgrenze. Längere Panels stellen zwar bei horizontalen Durchlaufanlagen – wie sie bei der nasschemischen Behandlung und dem Sprayen des Lötstopplackes eingesetzt werden – kein Problem dar. Sie erfordern dennoch einen erhöhten Aufwand beim Handling. Für den galvanischen Kupferaufbau sowie für das Aufbringen der Endoberfläche gilt dies allerdings nicht, da diese Prozesse nicht horizontal, sondern vertikal in Becken ablaufen. Wo die Behandlungsbecken keine Kapazität bieten, um die Panels entweder längs oder quer eintauchen zu können bieten, bedient man sich wieder der Segmentierung der Panels. Der Prozess wird zweigeteilt und jeweils für den vorderen und den hinteren Teil des Panels separat durchgeführt. Versuche haben ergeben, dass sich mittels dieser Technik die gesamte Oberfläche des Panels beschichten lässt. Allerdings empfiehlt es sich, soweit das Design es ermöglicht, bereits im DFM-Prozess auf Beschichtungen in der Panelmitte zu verzichten. Für Flex-Leiterplatten wurden spezielle Konstruktionen für Handling, Transport und maschinelle Bearbeitung entwickelt.

Durch Öffnen der Serviceklappe der CNC-Bohr- und Fräsmaschine wird Kapazität für die erweiterten Dimensionen der Panels geschaffenZum anderen kommen gewöhnliche Oberflächenbehandlungen an ihre Kapazitätsgrenze. Längere Panels stellen zwar bei horizontalen Durchlaufanlagen – wie sie bei der nasschemischen Behandlung und dem Sprayen des Lötstopplackes eingesetzt werden – kein Problem dar. Sie erfordern dennoch einen erhöhten Aufwand beim Handling. Für den galvanischen Kupferaufbau sowie für das Aufbringen der Endoberfläche gilt dies allerdings nicht, da diese Prozesse nicht horizontal, sondern vertikal in Becken ablaufen. Wo die Behandlungsbecken keine Kapazität bieten, um die Panels entweder längs oder quer eintauchen zu können bieten, bedient man sich wieder der Segmentierung der Panels. Der Prozess wird zweigeteilt und jeweils für den vorderen und den hinteren Teil des Panels separat durchgeführt. Versuche haben ergeben, dass sich mittels dieser Technik die gesamte Oberfläche des Panels beschichten lässt. Allerdings empfiehlt es sich, soweit das Design es ermöglicht, bereits im DFM-Prozess auf Beschichtungen in der Panelmitte zu verzichten. Für Flex-Leiterplatten wurden spezielle Konstruktionen für Handling, Transport und maschinelle Bearbeitung entwickelt.

Automatisierte Zwischenprüfungen sind nur eingeschränkt möglich

Durchgängige Kontroll- und Prüfprozesse begleiten die Produktion. Optische Zwischenkontrollen können problemlos durchgeführt werden und werden in umfangreicherem Maße unmittelbar nach sämtlichen Prozessschritten durchgeführt. Die Kontrollrate beträgt dabei 100 %. Technisch wie optisch einwandfreie Panels werden zur Weiterverarbeitung freigegeben.

Automatisierte und maschinelle Zwischenprüfungen sind hingegen nur eingeschränkt möglich. So gibt es keine Möglichkeit, die Kapazität von AOI (Automatisch Optische Inspektion) und E-Tester technisch zu erweitern. Daher wird je nach Komplexität der Schaltungen der elektronische Check manuell durchgeführt.

Für die Prüfung mechanischer Eigenschaften wie die Einhaltung von Positionstoleranzen des Bohr- und Leiterbildes konnte ebenfalls eine Lösung gefunden werden. Durch Umgestaltungen des Maschinentisches des eingesetzten CNC-Video-Messmikroskops sowie der Gestaltung eines speziellen Adapters zu dessen Erweiterung, können die Messungen zwar segmentiert aber wie gewohnt automatisiert ausgeführt und dokumentiert werden.