Das Prinzip der Modularität lässt sich gut mit Lego-Bausteinen veranschaulichen: Aus wenigen Grundbausteinen und definierten Verbindungselementen können zahllose Objekte entstehen. Dies hat sich in der Industrie auch für Produkte mit wesentlich höherem Komplexitäts- und Variabilitätsgrad etabliert. Typisch ist die Plattform-Strategie der Autoindustrie, nach der nicht nur Motoren, Getriebe und Fahrachsen, sondern ganze Chassis als skalierbare Module für Autos unterschiedlicher Modelle, Typen und sogar Marken Verwendung finden. Auch in der industriellen Steuerungs- und Antriebstechnik können Systeme wie SPS, IPC, HMI und Antriebskomponenten aus einzelnen ,Scheiben‘ oder mehreren Remote-I/O-Blöcken maßgeschneidert für die jeweils zu automatisierende Maschine oder Anlage angepasst werden. Sie können im weiteren Einsatz ohne großen Aufwand erweitert oder abgeändert werden.

Oft heißt es, Modularisierung bei komplexen, industriell gefertigten Produkten sei sowohl technisch als auch wirtschaftlich nur deshalb erfolgreich, weil diese tausend- (Industriesteuerungen) oder gar millionenfach (Automobil) gebaut werden. Doch der Modularisierungsansatz kann auch dann erfolgreich sein, wenn bestenfalls ein paar Hundert Maschinen eines Typs pro Jahr gebaut werden.

Zur Modularisierung gibt es im Maschinenbau derzeit keine Alternative: „Standardisierung und Modularisierung zielen ab auf ein Portfolio mit geringerer Varianz und Komplexität sowie einem insgesamt niedrigeren Kostenniveau, ohne dabei Breite und Individualität des Angebots zu verringern“, so der VDMA ([1] S. 59).

Produktionslinie in der Automobilindustrie

Produktionslinie in der Automobilindustrie

Anforderung Flexibilität

Zum besseren verständnis dieser Aussage hier noch eine Reihe typischer Anforderungen im Markt der Fertigungssysteme: Gefordert wird eine hohe Variabilität der Produktionssysteme, die es ermöglicht, eine größere Bandbreite von Produkten auch in kleinen bis mittleren Stückzahlen zu fertigen (,industrielle Fertigung von individuellen Produkten‘, ,Industrie 4.0‘).

Dazu müssen die Anlagen skalierbar sein und Optionen für die nachträgliche Erweiterung hinsichtlich Kapazität und Ausbringung bieten. Stand früher die Netto-Produktivität im Vordergrund, achten Maschinenbaukunden heute verstärkt auf Variabilität und Erweiterbarkeit. Anders gesagt: Nicht ,hochgezüchtete‘ Anlagen für die Erzeugung von Komponenten in hoher Stückzahl sind gefragt, sondern solche, mit denen sich unterschiedliche Produkte in kleiner bis mittlerer Stückzahl flexibel herstellen lassen [2].

Der Wettbewerb im Maschinenbau zwingt die OEM von Produktionssystemen, ihre Business-Modelle zu erweitern. Im B2B-Markt reicht es nicht mehr, gute Produkte zu entwickeln, diese an die Betreiber zu verkaufen und dann auf Service- und Wartungsaufträge zu warten! Früher oft angewandte TCO-Modelle zur Wirtschaftlichkeit von Investitionen werden immer häufiger durch LCC-Modelle (LCC = Life Cycle Costs) erweitert. Damit lassen sich neue Businesskonzepte inklusive Wartungs-, Service, Retrofit-Leistungen (z. B. ‚Predictive Maintenance‘) sehr transparent anbieten. Der Maschinenbauer kann den Anwender leichter überzeugen, dass die erweiterten Angebote rund um den Lebenszyklus einer Anlage für ihn von Vorteil sind [3]. Die wachsende Nachfrage nach Subskriptionsmodellen auf Kundenseite (‚Pay per Use‘, ‚Pay per Month‘, ‚Pay per Unit‘ usw.) bestätigt den übergreifenden Trend. Für die OEM ist es auch wirtschaftlich sinnvoll, sich nutzen- und service-orientierten Modellen zuzuwenden.

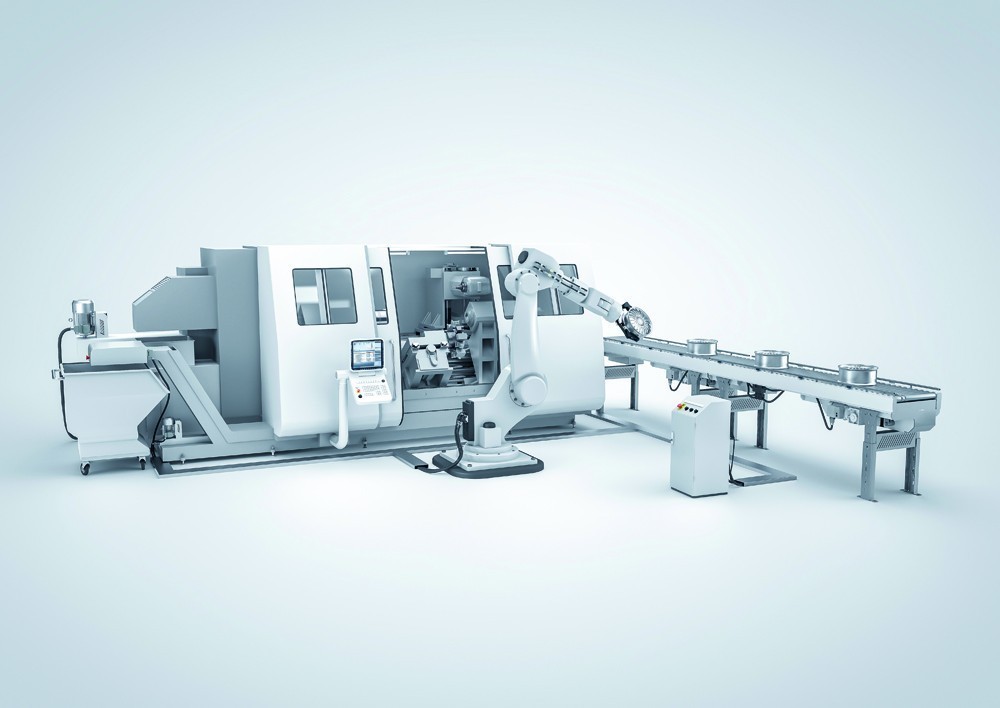

Werkzeugmaschine mit Key- und Add-On-Modulen als Teil einer Produktionslinie

Werkzeugmaschine mit Key- und Add-On-Modulen als Teil einer Produktionslinie

2018 lag die durchschnittliche Marge beim Neumaschinengeschäft bei 5,4 %. Mit über 40 % war sie im Service-Geschäft um ein Vielfaches höher [4]. Zudem ist die Nachfrage nach Service bei weitem nicht so zyklusabhängig wie die nach Maschinen! Gerade bei hochpreisigen Investitionsgütern ist es für Anwender oft wirtschaftlicher, bestehende Maschinen zu erweitern oder Aggregate/Subsysteme zu erneuern, als in eine komplette Neuanschaffung zu investieren.

In einigen Abnehmerbranchen des Maschinenbaus hat sich die Erwartung verbreitet, dass Maschinen-Module und Sub-Systeme unterschiedlicher Anbieter sich ohne zusätzlichen Aufwand in eine zusammenhängende Produktionslinie verbinden lassen – ohne dass daraus technische oder wirtschaftliche Nachteile entstehen.

Alle diese Anforderungen lassen sich sowohl technisch als auch betriebswirtschaftlich sehr effizient nur dann ,unter einen Hut‘ bringen, wenn die Produktionssysteme konsequent modularisiert und vernetzt als ,smarte‘ Systeme in unterschiedlichen Ausbaustufen angeboten werden. ID-Consulting, München, hat vor kurzem in seiner Modularisierungsstudie 2018/2019 durch Zahlen belegt, dass Modularisierung im Maschinenbau eine überdurchschnittlich erfolgreiche Strategie ist: Modularisierung der Produkte treiben den Unternehmenserfolg [5].

Aus den Erfahrungen mit Harting-Kunden sollten OEMs bei der Entscheidungsfindung im Für und Wider des modularen Ansatzes folgende generelle Fragen erst positiv beantwortet werden:

- Die gesamten geschätzten Aufwände für eine neue durchgängig modulare Produktgruppe oder -familie werden maximal so hoch sein, dass sie im branchenüblichen Zeitrahmen und unter Annahme der Worstcase-Marktentwicklung plausibel eingespielt werden

- Die technischen Herausforderungen der angedachten Aufteilung der Maschine oder Anlage auf einzelne Module mit Übergängen und Schnittstellen sollten von allen Beteiligten (Mechanik, Elektrik, Sicherheitstechnik) als generell machbar bewertet werden

- Alle am künftigen Leistungserbringungsprozess beteiligten betrieblichen Funktionen – Entwicklung & Konstruktion, Projektierung & Vertrieb, Fertigung & Montage, Dokumentation, Service & After-Sales Dienste, Supply Chain & Marketing-Kommunikation sollten bereit sein ihre Arbeitsweise an dem modularen Konzept der Maschinen auszurichten und diese sowohl innerbetrieblich, als auch beim Kunden zu ,leben‘

Kernfrage der Modularisierung: Abgrenzung

Wie weit sollte man eine Maschine oder Anlage in Module aufteilen und welche generelle Vorgehensweise ist zu empfehlen? Die eigentliche Genialität bei den Lego-Bausteinen liegt nicht in den Bausteinen selbst, sondern in den Verbindungen zwischen ihnen. Diese bestimmen die mögliche Granularität der Aufteilung, sind aber auch der einschränkende Faktor für die Verbindung von Bauteilen. Vergleichbar ist es bei den Schnittstellen einzelner Module einer Maschine oder Anlage: Die Interfaces gewährleisten das stimmige ,Zusammenfügen‘. Sie gewährleisten zugleich das einwandfreie zweckmäßige Funktionieren eines Produktionssystems, einer einzelnen kompakten Maschine ebenso wie einer ganzen Produktionslinie. Somit ist die Kernfrage der Modularisierung: Wie grenzt man die Bausteine eines ,Gesamtsystems‘ voneinander ab?

Harting empfiehlt für die Festlegung der Grenzen zwischen den elektrischen und elektromechanischen Power-, Signal-, Daten- und Kommunikation-Interfaces folgendes Vorgehen:

- Zuerst sollte das Ausgangs-System nach Funktionen geordnet betrachtet werden: Key-Funktionen mit Kernkompetenz des OEM; Grundfunktionen (z. B. Träger – oder Transportsysteme), die sich über das gesamte System erstrecken, und Add-On- oder Hilfs-Funktionen nach State-of-the-art, die für den OEM zweitrangig sind. Ein wenig Over-Engineering bei den Maschinen-Modulen, in denen sich die Kernkompetenzen bündeln, ist von Vorteil

- Danach sollten die Funktionen in Module zusammengefasst werden – nur so granular wie nötig; die möglichen Optimierungseffekte und der notwendigen Ausrüstungsvarianz – sowohl auf Hersteller- als auch auf Anwender-Seite – sollten berücksichtigt werden. Möglichst viele Stufen der Leistungserbringung entlang des Maschinenlebenszyklus und/oder länderspezifische Besonderheiten der Kundenanforderungen einzubeziehen

Für alle nicht weiter ‚teilbaren‘ Elemente der Maschine – Sensoren, Aktoren, HMI, Antriebe etc. –, die Leistungs-, Signal- oder Daten-Anbindung benötigen, sollen

- die funktionelle Relevanz für das jeweilige neu definierte Maschinenmodul beurteilt und am besten grafisch dargestellt werden

- in der Automatisierungspyramide einem entsprechenden Layer zugeordnet werden

- alle erforderlichen Interfaces für die Anbindung von Einzelelementen den jeweiligen Maschinenmodulen zugeordnet aufgelistet werden

Ergebnis ist eine Matrix-Sicht mit allen angedachten Modulen des künftigen Systems. Sichtbar wird auch die hierarchische Anordnung der Elemente mit zugehörigen Schnittstellen inkl. Relevanz für eines oder mehrere Maschinen-Module.

Vorteil dieses Vorgehens ist eine Grundlage für die Bewertung von Machbarkeit, technischer Risiken und der erforderlichen Auslegung von Schnittstellen. Darüber hinaus schafft man für sich selbst Transparenz durch Gewichtung der Bedeutung der Module für das künftige System. Die Matrixbetrachtung hilft auch bei der Entscheidung, wie weit die Steuerung einer modularen Maschine oder Anlage zentral oder dezentral ausgelegt werden sollte. Beobachtungen zeigen, dass:

- Systeme mit hoher Variabilität der Ausrüstungen in den Key-Funktionen bei großer räumlicher Ausdehnung eher mit dezentralen I/O-Systemen ausgestattet werden

- Bei kleineren hoch-variablen Systemen kombinierte Strukturen gewählt werden: bei diesen Anlagen ist die Steuerung der Key- und Grund-Funktionen zentral angelegt; Zusatz-Funktionen werden je nach Komplexität entweder zentral (einfache Funktionen) oder dezentral (mit komplexen Schnittstellen) gesteuert

- Bei kleineren Systemen und/oder einfachen Systemen mit geringer Variabilität eine rein zentrale Steuerung technisch einfacher und wirtschaftlich sinnvoller ist

Bei der Entscheidung für eine Struktur ist zu beachten, dass bei zentralen Systemen zwar in der Regel geringere Kosten für Komponenten bzw. Materialien anfallen. Dafür erhöht sich allerdings der Kosten- und Ressourcen-Aufwand sowohl für die Fertigung als auch für den Aufbau beim Endkunden. Positiv aus OEM und Endanwendersicht ist, dass alle modernen Steuerungs-, Antriebs- und HMI-Systeme es ermöglichen, die physikalische Ebene vollständig von den logischen Ebenen zu trennen. Das gilt sowohl für besonders schnelle und präzise Abläufe als auch für hochsensible sicherheitsrelevante oder auch verkettete Systeme. Die (fast) absolute Freiheit durch Modularisierung der Produktionssysteme wird entscheidend durch die Schnittstellen geprägt. Lösungen und Produkte für Schnittstellen

- sind immer auf die benötigten Anforderungen (elektrische, EMV-Eigenschaften) der Übertragungsstrecke kostenoptimiert auslegbar

- sind sowohl in den technischen Parametern als auch hinsichtlich Größe und Anzahl an jedem Maschinen-Modul stufenweise skalierbar sind

- unterschiedliche Anforderungen bei Kontaktierung, Montage, Schutzart und Material erfüllen und alternative Übertragungsmedien integrieren können.

Fazit

Eine konsequente Modularisierung auf Grundlage der gezielten Optimierung aller Kosten und Leistungserbringungs-Prozesse im gesamten Lebenszyklus (LCC-Modell) ermöglicht den OEMs die Fertigung von Maschinen nach Baukastenprinzip – mit erheblich geringerem Kosten- und Zeitaufwand. Das erhöht auch den Spielraum für kundenspezifische Konfigurationen. Die Anwender profitieren ebenfalls, denn sie erhalten eine kosten- und anforderungsoptimierte und zugleich transparent ausgelegte Maschine. Harting stellt Lösungen für alle Interfaces bereit, die in der modernen Steuerungs-, Antriebs-, HMI- und Kommunikationstechnik für Produktionssysteme notwendig sind, um die Modularisierung ohne funktionelle Einschränkungen durchzuführen. Dies zeigen die Anlagen der eigenen Maschinenbau-Tochter Harting Applied Technologies und die eigenen Smart Factory- Pilot- und Demonstrationsanlage HAII4YOU, die u. a. die Applikationsfelder digitaler Zwilling und KI-Intelligenz mit z. B. grundlegenden parametrierbaren Analysefunktionen, Visualisierung ausgewählter Maschinenparameter und sicherer Zugang von außen auf die Maschine behandelt. (www.harting.com)

Quellen und Referenzen:

- McKinsey: Zukunftsperspektive deutscher Maschinenbau, 2014, VDMA, https://www.vdma.org/zukunftsperspektive

- Roland Berger: Production Systems 2020, 2011, https://files.vogel.de/vogelonline/vogelonline/files/3614.pdf

- M. Bode; F. Bünting; K. Geißdörfer: Rechenbuch der Lebenszykluskosten, VDMA Verlag

- Commerzbank Branchenbericht: Maschinenbau in Deutschland, 2019, https://www.firmenkunden.commerzbank.de/portal/media/corporatebanking/neu-hauptportal-rebrush/aktuelles/branchen-und-maerkte/branchenberichte-1/Maschinenbau_Kurzversion.pdf

- ID-Consult: Modularisierungsstrategie 2018 / 2019: Der Einfluss von modularen Produktarchitekturen auf den Unternehmenserfolg, https://www.id-consult.com/fileadmin/Inhalt/02_Themen/024_Whitepaper/024_Fachartikel/Modularisierungsstudie_2018-2019.pdf