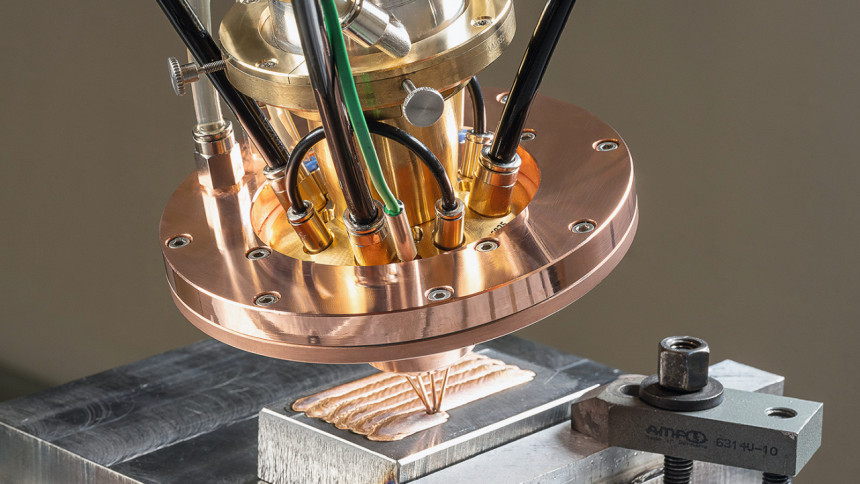

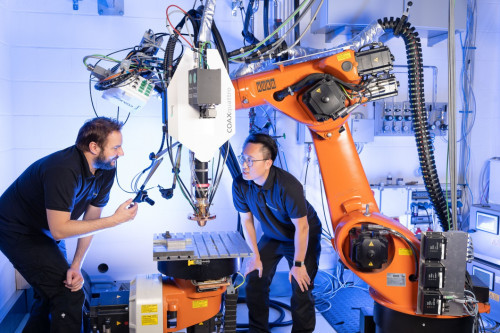

Ein Kernelement der HICLAD®-Familie ist der innovative Laserauftragschweißkopf COAXquattro. In dessen Düsenmitte verläuft ein Laserstrahl, um den ringsum bis zu acht separat steuerbare Kanäle Pulver und Drähte zuführen. Die flexiblen Fähigkeiten sparen zudem Materialkosten ein, weil Werkstoffe in Draht- oft nur halb so teuer sind wie in Pulverform. (Foto: Fraunhofer IWS)

Ein Kernelement der HICLAD®-Familie ist der innovative Laserauftragschweißkopf COAXquattro. In dessen Düsenmitte verläuft ein Laserstrahl, um den ringsum bis zu acht separat steuerbare Kanäle Pulver und Drähte zuführen. Die flexiblen Fähigkeiten sparen zudem Materialkosten ein, weil Werkstoffe in Draht- oft nur halb so teuer sind wie in Pulverform. (Foto: Fraunhofer IWS)Gemeinsam mit Partnern aus der Industrie hat das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS inzwischen Anwendungen und konkrete Verfahren unter dem Label Hiclad für diese Industrielaser-Klasse zur Praxisreife geführt.

Ein Kernelement des Labels ist der Laserauftragschweißkopf COAXquattro. In dessen Düsenmitte verläuft ein Laserstrahl, um den ringsum bis zu acht separat steuerbare Kanäle Pulver und Drähte zuführen. Die flexiblen Fähigkeiten sparen Materialkosten ein, weil Werkstoffe in Draht- oft nur halb so teuer sind wie in Pulverform. Diodenlaser mit Leistungen von bis zu 20 Kilowatt und mehr ermöglichen heute viel höhere Auftragsraten, abhängig vom konkreten Material und der gewählten Düse bis zu 18 Kilogramm je Stunde im industriellen Einsatz. Der nächste Schritt wird in die 45-Kilowatt-Klasse führen.