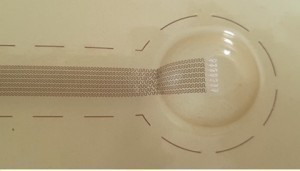

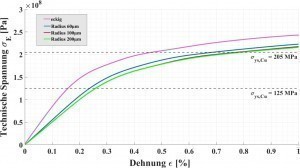

Würth Elektronik CBT has been working on the development of stretchable and formable circuits – also known as stretchable and conformable electronics – for several years. In 2016, a technology for the production of stretchable electronic systems based on conventional processes of printed circuit board manufacturing was completed. Since 2018 this technology is available in series as TWINflex-Stretch. Various stretchable polyurethane-based printed circuit boards have been produced in various projects with customers from the medical, sensor and automotive industries. Textile-integrated bandages and light systems, stretchable FPC (Stretchable PCB), electrode arrangements for EMG are some examples. Part 1 of this article appeared in PLUS 6/2020.  Abb. 8: Spannungs-Dehnungs-Kurve in Abhängigkeit der Radiengröße (Wiederholung aus Teil 1)

Abb. 8: Spannungs-Dehnungs-Kurve in Abhängigkeit der Radiengröße (Wiederholung aus Teil 1)

Wie aus Abbildung 8 hervorgeht, führt die Applikation von Radien innerhalb der eckigen Leiterbahn-Geometrie zu einem deutlich verbesserten Spannungs-Dehnungs-Verhalten. Die Optimierung wirkt sich signifikant für Radiengrößen von 100 µm und 200 µm auf die Dehnungseigenschaften aus. Die Fließgrenze wird zudem deutlich verzögert erreicht und höhere Zugbeanspruchungen sind möglich. In Hinblick auf die Entwicklung von Schaltungsträgern für medizinische Implantate ist folglich eine eckige Leiterbahn-Geometrie mit eingebetteten Radien zu empfehlen.

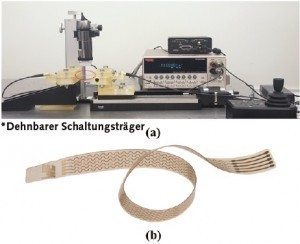

Zur Validierung der durch FEM-Simulationen erhobenen Daten und Erkenntnisse wurde ein Messaufbau gemäß Abbildung 9 realisiert, mit welchem systematische Messungen bezüglich der Spannungs-Dehnungs-Charakteristik der Schaltungsträger durchgeführt werden können.

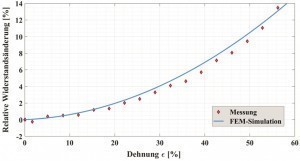

Die dadurch erzielten Ergebnisse untermauern die bisherigen Aussagen. Abbildung 10 demonstriert das Resultat einer Messung bei einer Dehnung des TWINflex-Stretch-Schaltungsträgers bis ca. 60 %. Bei einer Auftragung der relativen Widerstandsänderungen gegenüber der Dehnung und dem Vergleich zur FEM-Simulation zeigt sich, dass die generierten Simulationsmodelle die Spannungs-Dehnungs-Relation sowie das Verhalten der Widerstandsänderung eines derartigen TPU-Cu-Verbundes zuverlässig abbilden.

Verlauf der Widerstandsänderung für Messung und Simulation

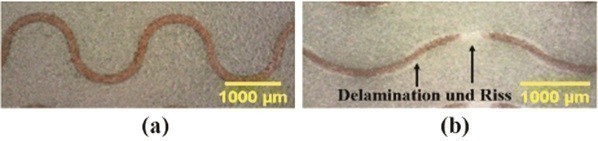

Wird ein derartiger Schaltungsträger einer höheren Dehnung als 55 % ausgesetzt, so tritt ein Riss der Cu-Leiterbahn ein. Des weiteren kommt es zur Delamination zwischen TPU und Cu, was in Abbildung 11 ersichtlich ist.

Zusammenfassend kann festgestellt werden, dass TPU prädestiniert für den Einsatz in der Medizintechnik ist. Anhand der Untersuchungen konnte nachgewiesen werden, dass TPU durch das Mooney-Rivlin-Materialmodell übereinstimmend beschrieben werden kann. Zudem konnte demonstriert werden, dass eine Optimierung von Leiterbahn-Geometrien die Dehnungscharakteristik wesentlich verbessern kann.

Aufgrund der niedrigen Erweichungstemperatur von Polyurethan werden die Stretch-Leiterplatten in einem Niedrigtemperatur Reflowprozess bestückt. Ein Lot auf Zinn/Wismut (Sn/Bi)-Basis, welches bei ca. 140 °C (Schmelztemperatur: 138 °C) verarbeitet wird, kann hier eingesetzt werden (Abb. 12). Erste Abschätzungen zeigen, dass beim Einsatz von Zinn-Wismut-Lot zwei wesentliche Vorteile den herkömmlichen bleifreien SAC-Loten gegenüberstehen.

Abb. 11: a) Originalzustand des Schaltungsträgers; b) Riss des Cu-Mäanders sowie Delamination zwischen TPU und Cu durch starke Dehnungsbeanspruchung

Abb. 11: a) Originalzustand des Schaltungsträgers; b) Riss des Cu-Mäanders sowie Delamination zwischen TPU und Cu durch starke Dehnungsbeanspruchung

Wesentliche Vorteile von SnBi-Lot sind dabei [15,16]:

- geringerer Stress auf die Baugruppe beim Löten

- geringerer Energie-Verbrauch von bis zu 30 % (dies bedeutet gleichzeitig weniger CO2-Ausstoß)

Anwendungsbeispiele für 3D-Elektroniken auf Basis von Thermoplasten

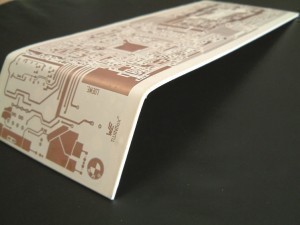

In verschiedenen Forschungs- sowie auch Kunden-Projekten wie z. B. HTT-Board und Drusym wurden bereits erste Möglichkeiten und Nutzung zur thermischen Umformung (Abb. 13, 14) und zum gezielten, funktionellen Hinterspritzen bzw. Umspritzen von Folienmaterialien (Abb. 15) aufgezeigt.

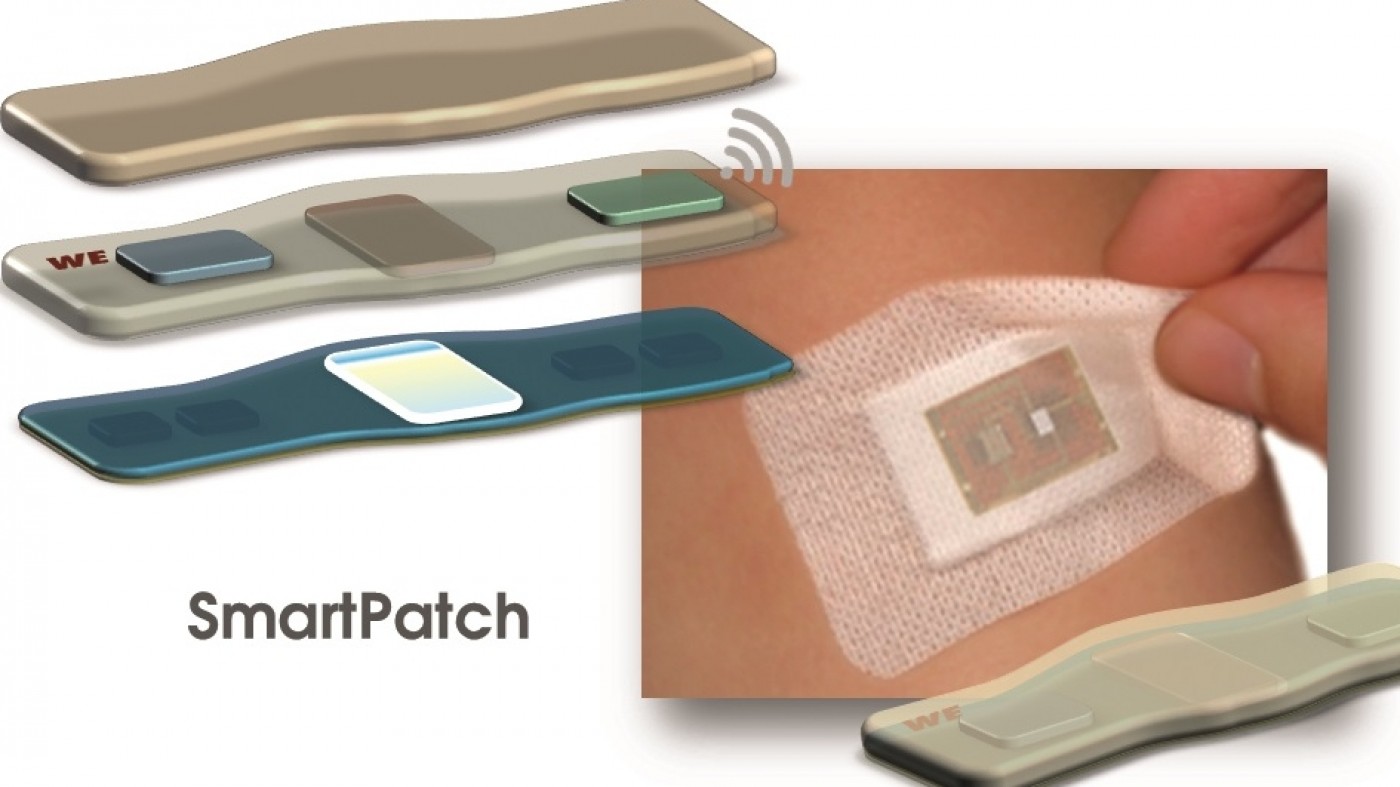

Interessante Anwendungsfelder dieser Technologien sind vor allem im Automotivbereich sowie im Medizin-Bereich zu finden. Dabei zählt im Bereich der Medizin vor allem die Konzipierung medizinischer Implantate zur Behandlung komplexer Krankheitsbilder zu den bedeutsamsten Schlüsseltechnologien der heutigen Zeit. Das Innovationscluster INTAKT [10], initiiert vom Bundesministerium für Bildung und Forschung (BMBF), setzt sich in diesem Zusammenhang mit der Entwicklung und präklinischen Untersuchung von interaktiven Mikroimplantaten auseinander. Unter anderem sollen innovative Therapieansätze in Form von dehnbaren und flexiblen Kathetern zur Suppression des weit verbreiteten Tinnitus-Leidens realisiert werden, welche in die Gehörschnecke (Cochlea) zum Zwecke der Elektrostimulation implantiert werden können [14]. Dabei muss der Aspekt der materiellen sowie immateriellen Biokompatibilität aller eingesetzten Materialien in jedem Fall Beachtung finden [11]. Des Weiteren ist die individuelle Anpassungsfähigkeit von Implantaten an die jeweilige Körperkontur von großer Wichtigkeit, um einen adäquaten Tragekomfort zu gewährleisten. Wie bereits in 2.4 beschrieben, erlaubt eine Überführung der elektronischen Komponenten in die dritte Dimension beispielsweise die Einbettung passiver beziehungsweise aktiver Bauelemente und bringt eine signifikante Erweiterung des Funktionsumfangs bei gleichzeitiger Reduktion des Flächenbedarfs mit sich. Diese Art der Freiformbarkeit und das Verhalten wie eine zweite, intelligente Haut (SmartSkin) bzw. organische Oberfläche (weich, anpassbar) ist geradezu prädestiniert für medizintechnische Applikationen und gewährleistet eine exzellente Passgenauigkeit. Dieser Ansatz mit Polyurethan (TPU) kann in Zukunft gegenüber dem aktuell häufiger eingesetzten thermoplastischen Liquid Crystal Polymer (LCP) z. B. auch für Katheter interessante Ansätze bieten.

Abb. 16: Demonstrator Logitech – hinterspritzte Polyurethan-Folie

Abb. 16: Demonstrator Logitech – hinterspritzte Polyurethan-Folie

SmartSkin – LCP

Mit SmartSkin I wurde im Verbundförderprojekt KoSiF [5] ein erster Anwendungsdemonstrator für eine intelligente Haut vorgestellt. Hier wurden vier ultradünne Chips in ein flexibles Substrat integriert und auf dem adaptiv bionischen Finray-Greifer [7] angebracht (Abb. 17: Demonstrator mit LCP-Substrat). Grundvoraussetzung ist eine geeignete Embeddingtechnologie (CHIP+) für das Einbetten von dünnen Chips in Folien, welche bereits im Vorgängerprojekt Ultimum entwickelt wurde [4, 6, 9]. Der wesentliche Unterschied zu standardmäßig eingebetteten Chips, wie in KRAFAS beschrieben [8], besteht darin, dass der gesamte Aufbau inklusive Chip eine ausreichende Flexibilität (Abb. 18) behält und somit für verschiedenste Anwendungen im Bereich Wearable, Healthcare und SoftRobotics zum Einsatz kommen kann.

SmartSkin II – EMG Elektroden

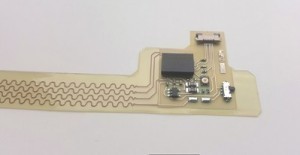

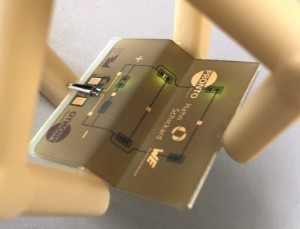

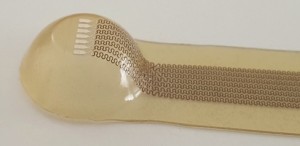

Als neues Substrat für die Leiterplattenproduktion sorgt Polyurethan für einen Innovationsschub in der Elektronik. Der Transfer der Technologie aus dem Entwicklungsstadium in die Serienfertigung ist inzwischen  Abb. 19: TWINflex-Stretch - Elektroden Array für die EMG-Anwendungabgeschlossen. Einseitige und doppelseitige Leiterplatten sowie flexible Systeme mit partieller Verstärkung werden unter dem Namen TWINflex-Stretch angeboten. Erste Kundenprojekte wurden umgesetzt. Wobei nicht immer nur die elektrische Performance im Vordergrund steht, sondern Eigenschaften wie die Dehnbarkeit oder die Weichheit für die Kunden die entscheidenden Einsatzargumente sind. Des Weiteren sind die Weiterverarbeitungstechnologien ebenfalls ein bedeutender Faktor, da die neuartigen Leiterplatten geklebt, geschweißt, umgeformt, etc. werden können. Aufgrund dieses weiten Eigenschaftsprofils finden dehnbare TWINflex-Stretch Leiterplatten vielfache Anwendungen in Bereichen Medizintechnik, Sensorik, Automotive, Wearable oder SmartTextile und Softrobotik als sogenannte Stretchable electronics [3].

Abb. 19: TWINflex-Stretch - Elektroden Array für die EMG-Anwendungabgeschlossen. Einseitige und doppelseitige Leiterplatten sowie flexible Systeme mit partieller Verstärkung werden unter dem Namen TWINflex-Stretch angeboten. Erste Kundenprojekte wurden umgesetzt. Wobei nicht immer nur die elektrische Performance im Vordergrund steht, sondern Eigenschaften wie die Dehnbarkeit oder die Weichheit für die Kunden die entscheidenden Einsatzargumente sind. Des Weiteren sind die Weiterverarbeitungstechnologien ebenfalls ein bedeutender Faktor, da die neuartigen Leiterplatten geklebt, geschweißt, umgeformt, etc. werden können. Aufgrund dieses weiten Eigenschaftsprofils finden dehnbare TWINflex-Stretch Leiterplatten vielfache Anwendungen in Bereichen Medizintechnik, Sensorik, Automotive, Wearable oder SmartTextile und Softrobotik als sogenannte Stretchable electronics [3].

Mit geeigneten Endoberflächen können hautfreundliche oder sogar biokompatible Leiterplatten für die Medizintechnik realisiert werden. In Abbildung 19 ist ein Beispiel eines Elektrodenarray zur elektrischen Stimulation der Muskeln gezeigt.

Dieser mittels Leiterplattentechnologie realisierte funktionelle Sensoraufbau auf Basis von Polyurethan besitzt mehrere Elektrodenelemente mit Silber-Oberfläche und kann bei der Rehabilitation der gelähmten Muskeln zum Beispiel bei Schlaganfallpatienten eingesetzt werden. Die Stimulation erfolgt über einzelne Elemente oder über mehrere Elemente. Somit können mehrere Muskelpartien angesprochen werden. Die Flexibilität von PI- und auch LCP-Folien ist nicht ausreichend für diese Anwendung. Das besonders weiche, biegeschlaffe und hautfreundliche PU legt sich dagegen sehr gut und komfortabel an die unregelmäßige Form des Unterarms und hinterlässt weniger Abdrücke auf der Haut. Ähnliche Anwendungen direkt auf der Haut oder eingebettet in ein Textil können mit dieser Technologie umgesetzt werden.

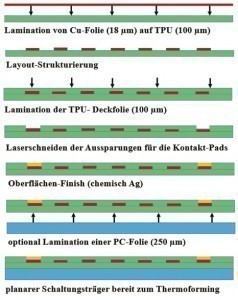

Abb. 20: Herstellungsprozess des planaren TWINflex-Stretch-Schaltungsträgers als vorgelagerter Schritt zum Thermoforming, SHAPEflex

Abb. 20: Herstellungsprozess des planaren TWINflex-Stretch-Schaltungsträgers als vorgelagerter Schritt zum Thermoforming, SHAPEflex

SmartSkin III – Neonatologie

Das TWINflex-Stretch Konzept konnte bereits in die Serie überführt werden. In einer Anwendung des Schweizer Unternehmens SenTecAG wird eine dehnbare Leiterplatte der Würth Elektronik in einen auf die Haut aufgelegten Messgürtel integriert. Mit dem Gürtel kann die Lungenfunktion von Säuglingen ohne Eingriffe sehr sanft und schonend gemessen und in dynamischen Bildern vom Arzt beobachtet werden. Der Einsatz von Radiologie ist nicht mehr erforderlich.

Diese Gürtel basieren auf dem Prinzip der elektrischen Impedanztomographie. Die elektrische Impedanztomographie (EIT) ist ein Bildgebungsverfahren für Intensivmediziner, Pneumologen und Physiotherapeuten, das Echtzeitinformationen zur regionalen Beatmung bereitstellt. Im Gegensatz zu herkömmlichen Methoden kommen keine ionisierenden Röntgenstrahlen zum Einsatz und die EIT kann über mehrere Tage angewendet werden. EIT kann daher kontinuierlich und zur Überwachung der Behandlungseffektivität in Echtzeit direkt am Patientenbett eingesetzt werden. Es gibt derzeit keine vergleichbaren Geräte, die eine solche regionale Organfunktion kontinuierlich und in Echtzeit am Krankenbett darstellen können.

SHAPEflex – Weiterentwicklung auf Basis von Polyurethan Substraten

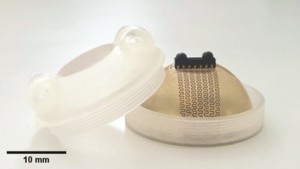

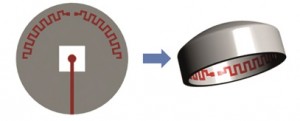

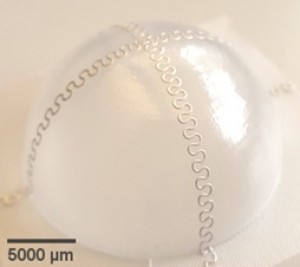

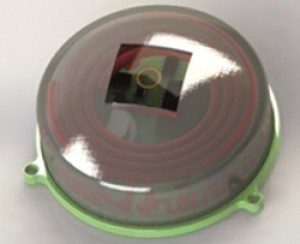

Mit dehnbaren Schaltungsträgern entstehen noch mehr geometrische Gestaltungs- und Miniaturisierungsoptionen. Auf einer Seite kann die polyurethanbasierte Leiterplatte in etablierten Bestückprozessen weiterverarbeitet werden. Auf der anderen Seite stehen viele neue Möglichkeiten zur Ausführung zur Verfügung, um zur gewünschten Form oder Funktionalität zu gelangen. So können bestückte oder unbestückte Stretch-Folien auf unterschiedliche Substrate wie Textilien, Polymere oder Metalle laminiert, gelötet, geklebt oder geschweißt werden. Bei erhöhten Temperaturen entfaltet Polyurethan seine Klebereigenschaften. Damit kann eine sehr gute Haftung auf vielen Substraten erzielt werden. Seit geraumer Zeit wird Schaltungsträgern wie der TWINflex-Stretch-Variante durch deren Überführung in die dritte Dimension eine gänzlich neue Bedeutung beigemessen. Diese unter der Bezeichnung ‚Conformable Electronics' hervorgegangene Technologie revolutioniert an vielen Stellen den Bereich applikationsspezifischer Elektronik und hält in diesem Zusammenhang auch sukzessive Einzug in die Medizintechnik [12]. Das Innovationscluster INTAKT [10] nutzt diesen technologischen Ansatz zur Entwicklung von Schaltungsträgern für deren Verortung in interaktiven Mikroimplantaten. Ein rudimentärer Prototyp mit integrierter Linse zur optischen Kommunikation ist in Abbildung 21 zu sehen. Die Intention hinter dieser zusätzlichen Platzierung des Schaltungsträgers liegt in der Möglichkeit zur deutlichen Steigerung des Integrations- und Funktionalitätsumfangs durch Bestückung des Schaltungsträgers mit aktiven oder passiven Bauteilen. Dies soll beispielsweise auch die Einbettung von Antennen oder Spulen zur Realisierung einer induktiven Energieversorgung ermöglichen. Als vorgelagerter Schritt zum Thermoforming-Prozess wird der bis dato planare TWINflex-Stretch-Schaltungsträger mittels etablierter Verfahren der Leiterplattenfertigung hergestellt. Als Materialkombination zur thermoplastischen Formgebung hat sich ein Verbund aus Thermoplastischem Polyurethan und Polycarbonat bewährt. Beide Materialien weisen ähnliche Erweichungstemperaturen auf. Zusammen mit der Einbettung von Kupfer-Leiterbahnen in Mäanderform, gehen die Materialien bei der plastischen Verformung eine Symbiose ein.

Abb. 21: 3D-gedrucktes Implantat-Gehäuse mit eingebetteter Linse für die optische Kommunikation sowie im Bodenelement des Gehäuses platzierter SHAPEflex-Schaltungsträger

Der zugrundeliegende Prozess des Thermoformings, auch ein Synonym für den Ausdruck Tiefziehen, hat die Schwelle zum Markteintritt in einigen Produktionsbereichen längst überschritten und kann somit auch als Wegbereiter für Applikationen im Segment innovativer Schaltungsträger-Technologien angesehen werden. Manifestiert hat sich diese Technologie bspw. in der Automobilindustrie zur Abformung von Interieur-Bauteilen oder auch in der Verpackungsindustrie. Unter Thermoforming wird die Umformung thermoplastischer Materialien unter hoher Wärmeeinwirkung verstanden. Unter Funktionalitätsgesichtspunkten sowie dem Aspekt der kosteneffizienten Herstellung von Formteilen, haben sich dabei über die Zeit fünf wesentliche Prozessschritte etabliert [19]:

- Erwärmung eines planaren Halbzeugs

bis zur Erweichungstemperatur - Pre-Stretching des Substrats

- Abformung der Positiv- bzw. Negativgeometrie

der Zielstruktur - Definiertes Abkühlen der erzeugten Form

auf Raumtemperatur - Entformung des dreidimensionalen Werkstücks

Ein Beispiel eines entformten Schaltungsträgers ist in Abbildung 22 visualisiert. Für die nachfolgende Bestückung der nun dreidimensionalen SHAPEflex-Schaltungsträger werden Niedertemperatur-Lotpasten eingesetzt, deren Schmelzpunkt unterhalb der Erweichungstemperatur von TPU und PC liegt, um Materialschäden zu vermeiden. Der individuellen Formgebung dreidimensionaler Schaltungsträger sind also kaum Grenzen gesetzt. Die Prozessierbarkeit der Materialien vor der Umformung mittels konventioneller Fertigungsverfahren macht diese Technologie auch aus wirtschaftlicher Sicht sehr interessant.

Nach diesem Konzept können Schaltungsträger nach der Bestückung von 2D in eine 3D-Form gebracht werden. Flache gedruckte Funktionen (z. B. Antenne) aber auch diskrete Komponenten könnten auf diese Weise direkt im Gehäuse oder Deckel untergebracht werden. Diese Art der Freiformbarkeit (SHAPEflex) ist geradezu prädestiniert für medizintechnische Applikationen und gewährleistet eine exzellente Passgenauigkeit. Diese Technologie könnte z. B. die bisherige 3D-MID Technik ergänzen und ist besonders für großflächige und gleichzeitig leichtgewichtige Elektronik geeignet [1].

Zusammenfassung und Ausblick

Mit TWINflex-Stretch, STRETCHflex und SHAPEflex steht eine neuartige und innovative Lösung für 3D-Elektronik für verschiedene Anwendungsbereiche zur Verfügung. Mit dieser Entwicklung konnte eine neuartige Leiterplattentechnologie umgesetzt und auf den Markt etabliert werden, die zur Erweiterung und sogar zum Wandel auf dem Elektronikmarkt führen Abb. 23: Multifunktionale hybride Integration – Kombination 3D-Elektronik mit dehnbaren Silberleitpasten auf integrierter Stretch-Leiterplatte – SHAPEflex könnte. Die Vorteile einer konventionellen Leiterplatte (Stabilität, Mehrlagen, Bestückung etc.) und neuartige Eigenschaften der biegeschlaffen Polyurethanfolien (Dehnbarkeit, Weichheit, Biokompatibilität) werden in der neuen ,Starr-Dehnbaren'-Technologie vereint.

Abb. 23: Multifunktionale hybride Integration – Kombination 3D-Elektronik mit dehnbaren Silberleitpasten auf integrierter Stretch-Leiterplatte – SHAPEflex könnte. Die Vorteile einer konventionellen Leiterplatte (Stabilität, Mehrlagen, Bestückung etc.) und neuartige Eigenschaften der biegeschlaffen Polyurethanfolien (Dehnbarkeit, Weichheit, Biokompatibilität) werden in der neuen ,Starr-Dehnbaren'-Technologie vereint.

Bei der Lösung komplexer medizinischer Fragestellungen gewinnen intelligente, vernetzte Implantate immer mehr an Bedeutung. Unter der Koordination des Fraunhofer-Instituts für Biomedizinische Technik IBMT werden im öffentlich geförderten INTAKT neue Generationen von aktiven, vernetzten Implantaten entwickelt. Auf Grundlage von in Echtzeit erfassten medizinischen Messwerten und der Steuerung durch den Patienten sollen Nerven- und Muskelstrukturen stimuliert werden. Der Entwicklungsschwerpunkt dieser innovativen, lernfähigen Systeme liegt auf der Gestaltung völlig neuer Mensch-Technik-Interaktionen zwischen den Betroffenen und ihren Implantaten sowie dem behandelnden Arzt. Das Projekt soll eine möglichst universelle Basistechnologie für eine Vielzahl medizinischer Anwendungen generieren. Zu ihnen gehören die Unterdrückung des Tinnitus, die teilweise Wiederherstellung von Greiffunktionen der Hand und die Behandlung von gastrointestinalen Motilitätsstörungen. Dehnbare Polyurethane sind eine innovative Variante, die hier sinnvoll für dynamische Anwendungen (Muskel- und Gewebebewegungen) als TWINflex-Stretch Schaltungsträger in extrakorporalen Systemen eingesetzt werden. Als SHAPEflex kann der Polyurethan/Polycarbonat-Verbund direkt als ein Teil der Gesamtkonstruktion des Implantats dienen und bietet damit diverse Möglichkeiten, verschiedene Funktionen zu integrieren.

Ebenso wird in aktuell gestarteten Europäischen Forschungsprojekten wie APPLAUSE [13] an der Entwicklung elektronischer Patches/Pflaster gearbeitet.

Literatur:

[1] J. Kostelnik: Flexible and Stretchable PCBs for Smart Electronics - TWINflex-Concept; Visions to Products – MID and Beyond, Stuttgart, DOI: 10.13140/RG.2.2.16785.48485; 10.10.2017

[2] A. Schreivogel; J. Kostelnik: More than flexible – Stretchable Electronic Solutions, BE-FLEXIBLE, Munich, 11.2016 [3] T. Someya: Stretchable Electronics, Wiley VCH, 2013

[4] ULTIMUM – UltraThin flexible Microsystems – BMBF-Projekt (16SV5136), https://www.pronto-ultimum.de

[5] KoSiF – Komplexe Systeme in Folie – BMBF-Projekt (16ES00016), http://kosif.ims-chips.de

[6] J. Kostelnik: Die funktionelle Integration von aktiven und passiven Komponenten in die Leiterplatte im industriellen Umfeld, Systemintegration in der Mikroelektronik: Embedding-Technologien und ihre Wertschöpfungskette bei elektronischen Baugruppen, Kongress, Nürnberg 8.–10. Juni 2010, SMT Hybrid Packaging, Hrsg.: H. Reichl, VDE Verlag GmbH, Berlin/Offenbach

[7] S. Saller; C. Harendt; J. Kostelnik; A. Schreivogel; Y. Mahsereci; J. Burghartz: SmartSkin – Eine intelligente Haut für adaptiv bionische Greifer, Mikrosystemtechnik Kongress 2015, Karlsruhe, 26.–28. Oktober 2015

[8] K.F. Becker et al.: Embedding technologies for an automotive radar system, 59th Electronic Components and Technology Conference, San Diego, CA, 2009, 1453–1459, DOI: 10.1109/ECTC.2009.5074203

[9] A. Kugler; M. Koyuncu; A. Zimmermann; J. Kostelnik: Chip Embedding in Laminates, 159–165, In: Ultra-thin Chip Technology and Applications, Springer, New York, NY, DOI 10.1007/978-1-4419-7276-7_14

[10 ] http://intakt-projekt.de/

[11 ] N. Philippin; A. Schreivogel; I. Kühne; J. Kostelnik: Elektronik einer neuen Dimension – Potenziale dehnbarer Foliensysteme bei der Entwicklung interaktiver Mikroimplantate, EBL 2020, Fellbach

[12] C. Kallmayer; F. Schaller; T. Löher; J. Haberland; F. Kayatz; A. Schult: Optimized Thermoforming Process for Conformable Electronics, In: 13th International Congress Molded Interconnect Devices (MID) IEEE, 2018, 1–6

[13] https://applause-ecsel.eu/

[14] K.-P. Hoffmann et al.: Technical, Medical and Ethical Challenges in Networks of Smart Active Implants, 41st Annual Intern. Conference IEEE EMBC, 2019, 1484–1487

[15] K. Birkner: SnBiAg1 in der Serienfertigung (SnBiAg1 for serial production), DVS-Berichte 273, Fachtagung Weichlöten – Forschung & Praxis für die Elektronikfertigung, Hanau, 2011

[16] M. Nowottnick; A. Novikov; J. Trodler: Possibilties and Limits of Bismuth Solders, P.195-200, SMTA International, Rosemont, IL, USA, Sep. 17–21, 2017

[17] M. Mooney: A Theory of Large Elastic Deformation. Journal of Appl. Physics., 11, H. 9, 1940, 582–592

[18] R. Rivlin: Large elastic deformations of isotropic materials, I. Fundamental concepts, Philosophical Transactions of the Royal Society of London, Series A.: Mathematical and Physical Sciences, 240,H. 822, 1948, 459–49

[19] P. Schwarzmann: Thermoforming: A practical guide, 2. Aufl. Hanser Publications, 2019