Von allen Fortschritten, die die Forscher gemacht haben, ist der derzeitige Wendepunkt in der KI den großen Fortschritten bei der ‚Big Data-Analyse durch Deep Learning' zu verdanken. Diese Fortschritte waren bisher ausschließlich auf die menschliche Welt beschränkt, aber auch im Fertigungssektor gibt es weitreichende Anwendungen. Durch den Einsatz der richtigen Kombination von KI-Technologien können Hersteller ihre Effizienz steigern, die Flexibilität verbessern, Prozesse beschleunigen und sogar selbstoptimierende Prozesse erreichen. Die SMT-Industrie (Surface Mount Technology) bildet hier keine Ausnahme. Die SMT-Industrie, die derzeit mit einem chronischen Fachkräftemangel zu kämpfen hat, kann mit Hilfe von KI-Technologien die vollständige oder Teilautomatisierung von Fabriken realisieren. Führende Organisationen wie IPC und SMTA (Surface Mount Technology Association) versuchen zwar, der Herausforderung des Fachkräftemangels mit Bildungsprogrammen und Schulungsinitiativen zu begegnen, doch reicht dies noch nicht aus.

KI in der Fabrik der Zukunft

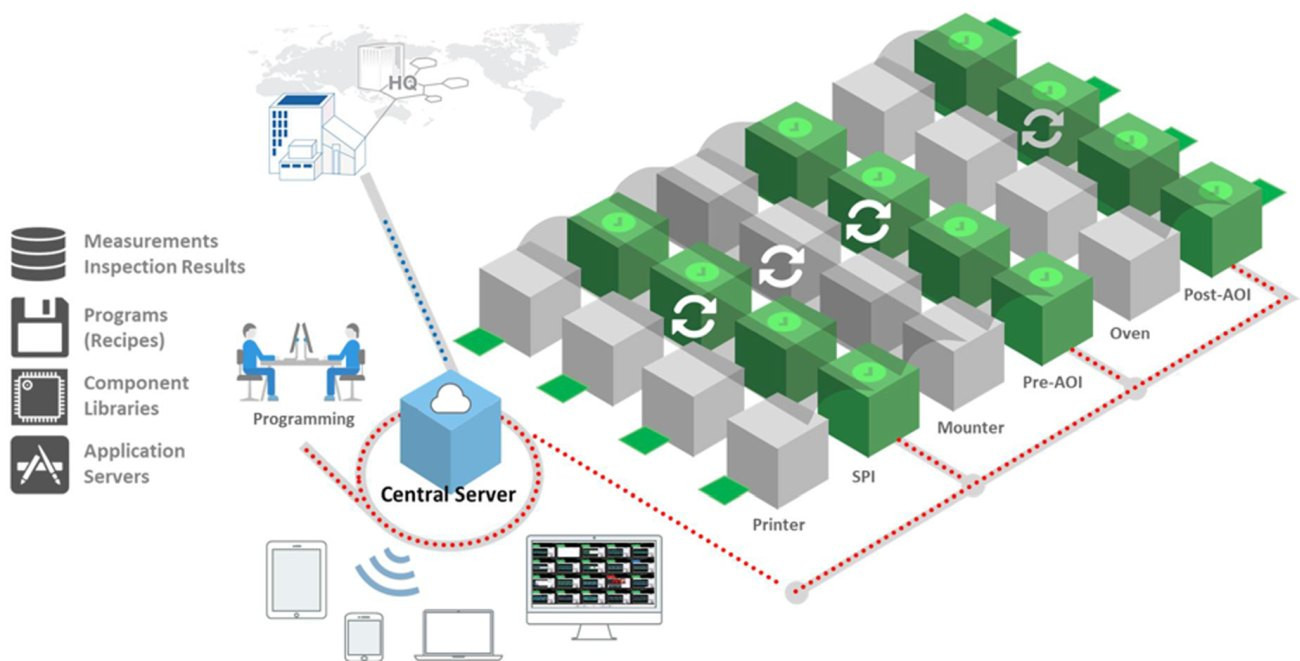

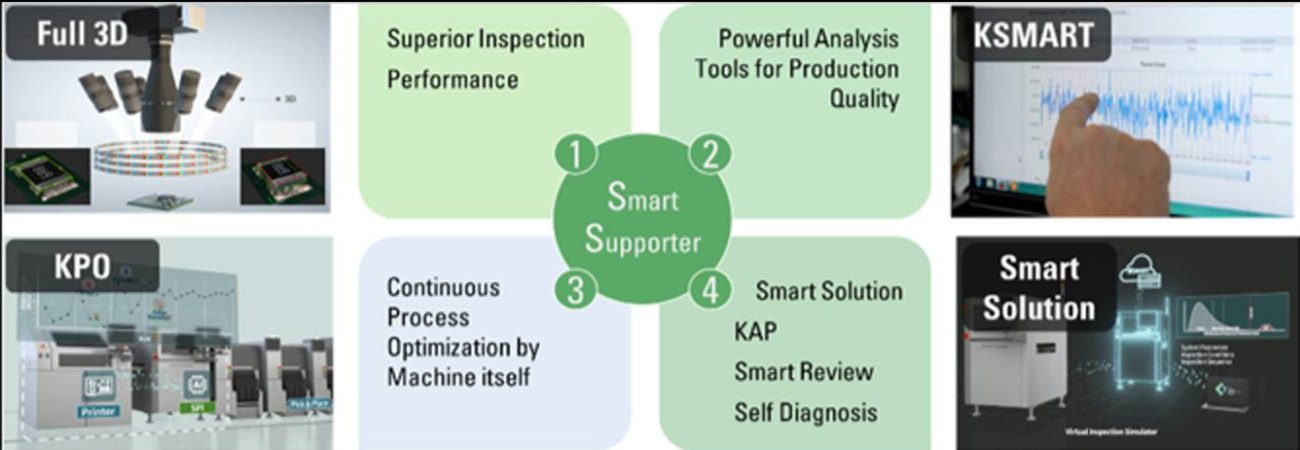

Maschinenhersteller ermöglichen die intelligente Fabrik der Zukunft, indem sie KI einsetzen, um ‚Wissen' aus ‚Erfahrung' zu generieren. Auf der einen Seite verändert die Maschine-zu-Maschine-Kommunikation (M2M), die von Industrie 4.0 Initiative angetrieben wird, die Transparenz im Fertigungsprozess, indem sie Prozessdaten wie die Ausbeute (Yield) und die Effizienz (First Pass Yield) zusammenfasst. Durch die Verwendung von Koh Youngs 3D-Messtechnik-Expertise erfasst das Unternehmen die echten Prozessdaten und trainiert dann die für intelligentere Fertigungsprozesse erforderlichen KI-Algorithmen anhand dieser Datensätze. Das Unternehmen widmet sich der konsequenten Anpassung von KI-Technologien an Inspektionstechnologien, die eine Vielzahl von Anwendungen abdecken. Die intelligente Fabrik der Zukunft kann nur mit dem Einsatz der KI-Technologie ermöglicht werden. Koh Young Technology biete schon jetzt fortschrittliche Lösungen als Smart Supporter auf dem Weg zur smarten Fabrik, wie in Abbildung 1 dargestellt.

Abb. 1: Fortschrittliche Lösungen als Smart Supporter von Koh Young

Abb. 1: Fortschrittliche Lösungen als Smart Supporter von Koh Young

Der Wert präziser 3D-Daten

Daten sind das wichtigste Element für den Erfolg von KI-Lösungen. Die Effektivität von Deep Learning hängt von der Qualität und Quantität der Eingabedaten ab. Der Einsatz von KI zur Bereitstellung intelligenterer Inspektionssysteme wurde von allen Inspektionsanbietern gewünscht. Aufgrund der Einschränkungen der 2D-Bildgebung, die in den letzten 25 Jahren der De-facto-Standard war, war dies jedoch nur schwer zu realisieren. 2D-Systeme für die automatische optische Inspektion (AOI) haben nicht nur Schwierigkeiten, Fehler an gekrümmten und reflektierenden Lötstellen zu erkennen, sondern können auch keine zuverlässigen Daten erzeugen. Jeder Aspekt der 2D-Prüfung beruht auf 2D-Merkmalen wie dem Kontrast; daher ist es äußerst schwierig, eine Korrelation mit der quantitativen Messung von 3D-Objekten herzustellen.

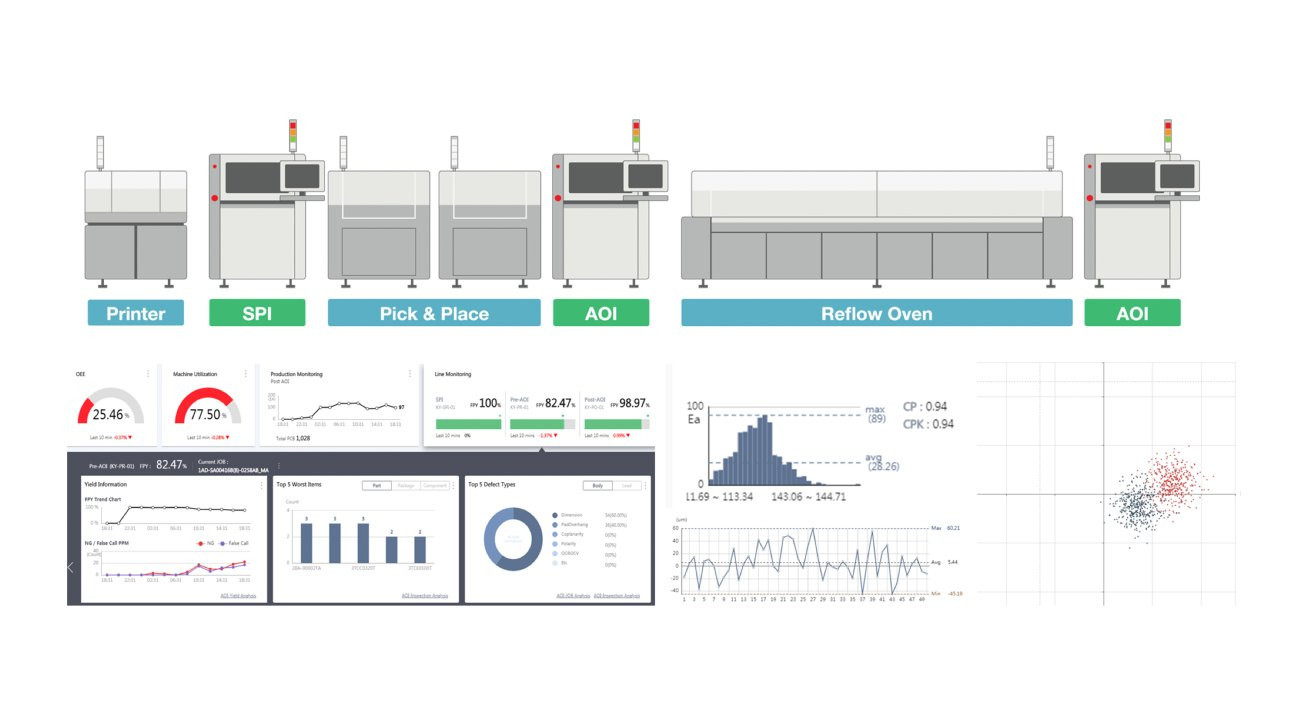

Koh Young hingegen misst die 3D-Informationen der Bauteile und Lötstellen. Die Inspektionsmaschinen (SPI und AOI) nutzen 2D-Bilder nur dann, wenn die 3D-Messung nicht möglich ist, wie zum Beispiel bei der gedruckten Bauteilkennzeichnung, oder wenn die 2D-Bilder wichtige Zusatzinformationen liefern. Das macht sie zum zuverlässigsten ‚Sensor' in der Linie (Abb. 2). Im Gegensatz zu anderen Systemen, die ‚Blob-Erkennung', ‚Schätzung' oder ‚Interpolation' verwenden, die anfällig für externe Faktoren wie Leiterplattenverzug und Bauteilnähe sein können, ist die Qualität der 3D-Daten garantiert, da Koh Young die 3D-Technologie für alle Bauteiltypen einsetzt, um die exakten Dimensionen zu extrahieren. Die Kombination von Mess- und Prozessdaten, die von seinen SPI- und AOI-Systemen sowie von Druckern und Bestückern gesammelt werden, ermöglicht es, fortschrittliche KI-Funktionen mit zuverlässiger ‚Big Data' zu liefern. In der Tat ist die Qualität der Daten wichtiger als die Quantität, um effektive und zuverlässige KI-Lösungen mit hohen Nutzen und Effektivität zu schaffen.

Abb. 2: Die Prüfmaschinen können die ‚Sensoren‘ sein

Abb. 2: Die Prüfmaschinen können die ‚Sensoren‘ sein

Kleine Daten, große Herausforderungen

Im Gegensatz zu anderen Branchen, in denen ein Modell aus einem ausreichend ausgewogenen und großen Datensatz erlernt werden kann, steht die SMT-Fertigungsindustrie vor großen Herausforderungen, weil sie zu wenig Daten hat. Wenn KI-basierte Lösungen in der Praxis eingesetzt werden, stehen wir vor den folgenden Herausforderungen:

- Striktes Ziel: Die Anzahl der Fehlalarme (False Calls) zu reduzieren und gleichzeitig keine echten Fehler zu übersehen ist eine große Herausforderung

- Unausgewogener Datensatz: In der modernen Produktionsumgebung sind die meisten der für das Training verfügbaren Daten gute Beispiele (positive Beispiele). Es ist schwierig, echte NG-Stichproben (No Good) zu erhalten, um ein Gegenbeispiel für das Training des Modells zu liefern. Im Extremfall ist es notwendig, das Modell nur mit guten oder positiven Beispielen zu trainieren

- Katastrophales Vergessen: Ähnlich wie beim obigen Problem beobachten wir Tag für Tag eine neue Art von elektronischem Bauteil, das nicht im Trainingsdatensatz enthalten ist. Das Modell muss trainiert und angewendet werden, ohne dass zuvor gelernte Informationen verloren gehen

- Beibehaltung des Trainingsdatensatzes: Es ist schwierig, wenn die Durchlaufzeit oder die Geschwindigkeit des Trainings zu lang oder langsam sind. Im Idealfall sollte das neue Modell mit einem festen Datensatz trainiert werden, damit die Trainingszeit und der Datensatz überschaubar sind und innerhalb des erwarteten Zeitplans trainiert werden können

- Anpassungsfähige Lösung erforderlich: Die Integration der KI-Lösung sollte keine enge Integration mit der bestehenden Entwicklungslösung sein, damit sie angepasst auch für verschiedene andere Anwendungsfälle verwendet werden kann.

Im Laufe der Jahre wurde in verschiedenen Bereichen an der Bewältigung dieser Herausforderungen gearbeitet, indem in eigenen Entwicklungszentren, Industriekooperationen und Tochterunternehmen analytische Ansätze für die Inspektion und die modernsten KI-Technologien entwickelt und perfektioniert wurden.

Minimierung der Personalressourcen durch KI-basierte autonome Lösungen

Koh Young konzentriert sich auf die Entwicklung von KI-Anwendungen für Vorbereitung, Produktion, Optimierung und Wartung und verbessert gleichzeitig die Systemleistung, wie in Abbildung 3 dargestellt.

Abb. 3: Koh Young AI-basierte autonome Lösung

Abb. 3: Koh Young AI-basierte autonome Lösung

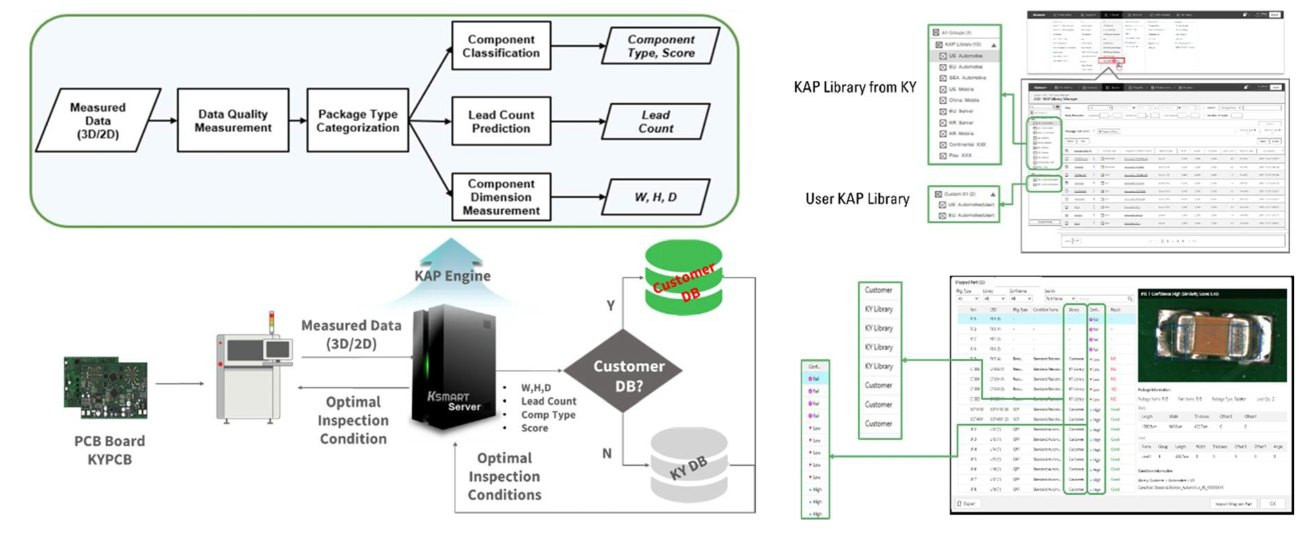

Von praktischen Lösungen wie Koh Young Auto Programming (KAP) und Koh Young Process Optimizer (KPO) bis hin zu Verbesserungen bei der Messqualität und Prüfgenauigkeit hat Koh Young mit seiner KSMART-Lösung (siehe Abb. 4) KI eingesetzt, um den wachsenden Schwierigkeiten in der SMT-Industrie zu begegnen.

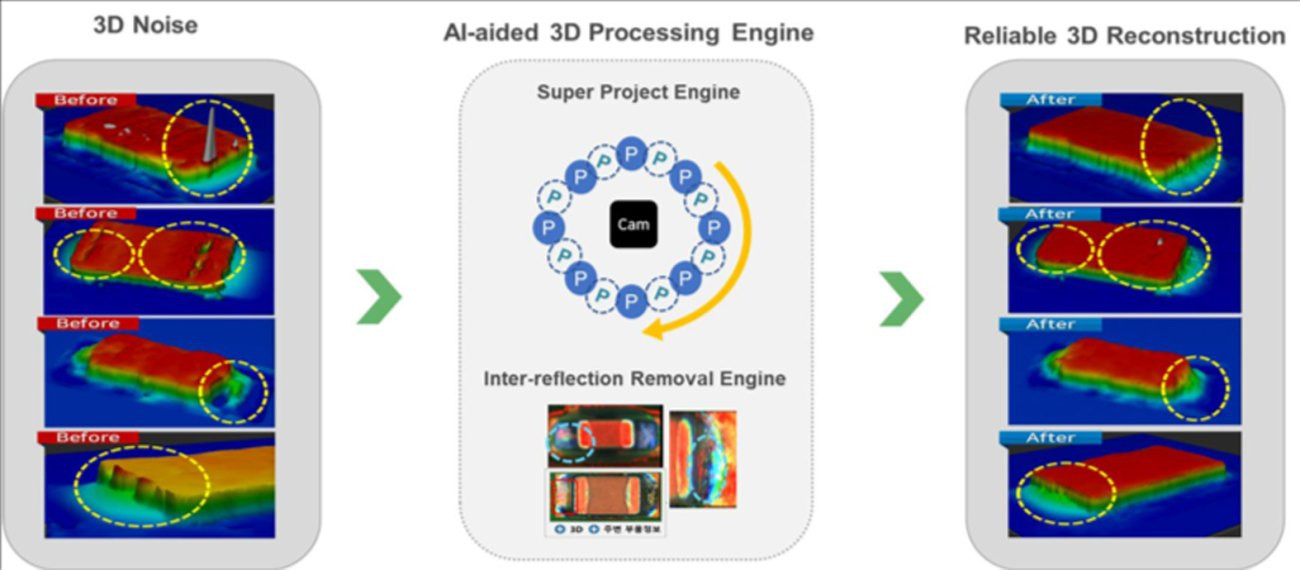

Messungen werden immer genauer

Wie setzt das Unternehmen also KI ein? Alles beginnt mit der Lösung von Problemen bei der Inspektion von SMT-Baugruppen. Das Lot und die Bauteile auf den fertigen Leiterplatten haben viele spiegelnde Oberflächen, die einen Teil des Lichts zurück zur Kamera reflektieren und gleichzeitig eine starke Interreflexion mit anderen Lichtreflexionen erzeugen. Da ein Teil des reflektierten Lichts die Kamera nicht erreicht, erzeugen sie falsche Signale, die zu Messwertfehlern führen können. Dieses Problem der spiegelnden Reflexion wird mit der zunehmenden Bestückungsdichte und den geringeren Abständen zwischen den Bauteilen immer problematischer. Koh Young setzt KI ein, um Messfehler zu vermeiden, indem es das Lernen in das Produkt integriert. Die hybride Fusion eines analytischen Ansatzes, der ein mathematisches Messmodell verwendet, und einer KI, die zum Erlernen anormaler Symptome aus der Kombination guter und schlechter Messdaten eingesetzt wird, ermöglicht es, anormale Messungen zu erkennen und zu eliminieren, was die Zahl Fehlalarme (False Calls) und Ausreißer reduziert, wie in Abbildung 5 dargestellt. Durch den hybriden Fusionsansatz wird die Messgenauigkeit in Bezug auf viele verschiedene Herausforderungen noch besser.

Abb. 5: 3D-Messung Verbesserung mit Koh Young AI Engine

Abb. 5: 3D-Messung Verbesserung mit Koh Young AI Engine

Einfache Umstellung

Ein weiterer Bereich, in dem proaktiv KI einsetzt wird, ist die AOI-Programmierung. Mit Hilfe von Deep-Learning-Methoden unter Verwendung echter 3D-Daten wird die Zuordnung von Bauteilen auf einer Leiterplatte (PCB - Printed Circuit Board) zunehmend autonom. Das KAP-System (KI-gestützte automatische Programmierung) von Koh Young schlägt die empfohlenen Prüfeinstellungen auf der Grundlage von 3D-Messdaten vor, was die Programmierung der Prüfeinstellungen nicht nur vereinfacht, sondern auch schneller und konsistenter macht. Abb. 6 beschreibt den allgemeinen Prozess. KAP reduziert die Arbeitsvorbereitung um bis zu 70 %, was es zu einer idealen Lösung für Anwendungen mit hohem Bauteil-Mix, geringen Stückzahlen oder zeitkritischen Anwendungen macht. Darüber hinaus können Benutzer zusätzlich zur KY-KAP-Bibliothek eine Benutzer-KAP-Bibliothek für ‚Green Sites' erstellen, während sie das Ergebnis von KAP mit der Genauigkeitsrate (Konfidenzniveau) und dem Ursprung der verknüpfen Prüfeinstellungen verifizieren. Darüber hinaus wird die KI für die automatische Abstimmung der Inspektionseinstellungen eingesetzt und dabei schrittweise neue Bauteilgruppen einlernen.

Abb. 6: Koh Young Automatic Programming (KAP) Lösung

Abb. 6: Koh Young Automatic Programming (KAP) Lösung

Zuverlässige Produktion (Smart Review)

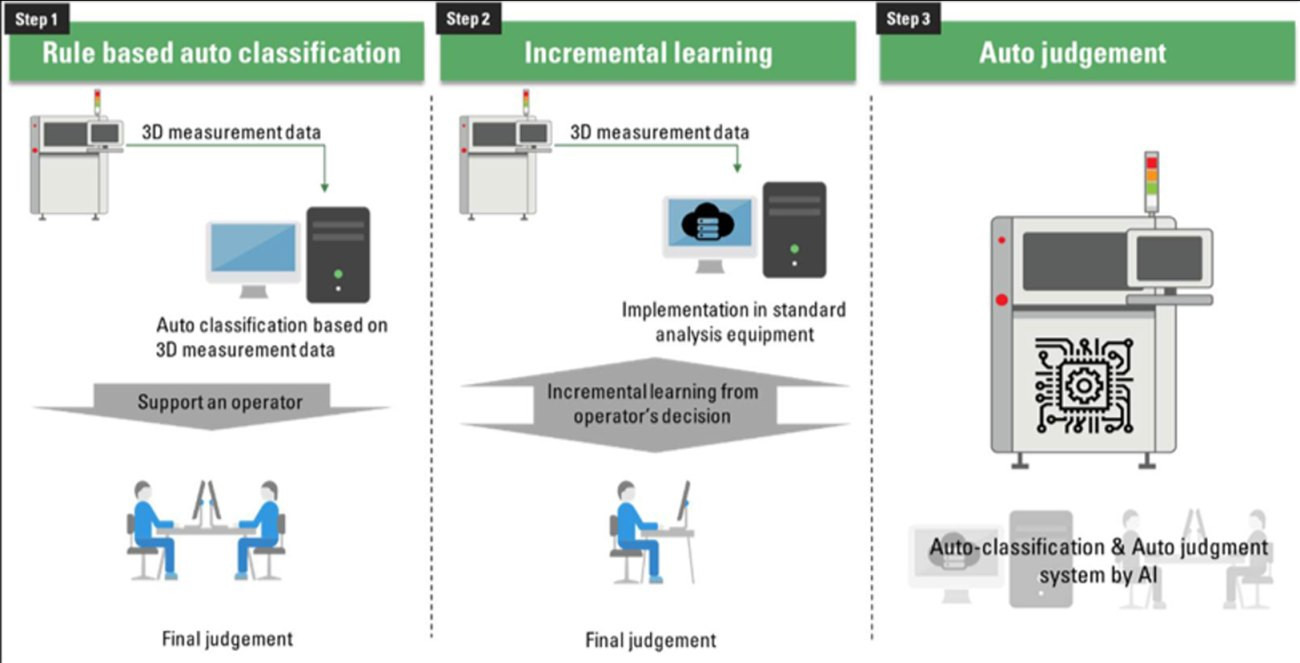

Das häufigste Problem, mit dem die Industrie in der Praxis konfrontiert ist, besteht darin, dass die derzeitige Inspektionsentwicklung die Defekte nach strengen Kriterien beurteilt, um keine echten Defekte zu übersehen. Dies trägt zwar dazu bei, sogenannten Fehlerschlupf zu vermeiden, führt aber auch zu vielen Fehlalarmen, z. B. wenn ein Bauteil als Defekt eingestuft wird, obwohl es korrekt ist. Dies erfordert eine manuelle Überprüfung der echten Defekte durch die Techniker:Innen vor Ort, was zusätzliche Kosten in Form von Zeit, Geld und Ressourcen verursacht. Koh Young hat eine Smart-Review-Lösung entwickelt, um dieses Problem durch eine regelbasierte automatische Klassifizierung und eine inkrementell lernenden KI-Engine zu lösen. Das in Abbildung 7 gezeigte Auto-Judgement-System verdeutlicht Koh Youngs Smart Review Konzept.

Abb. 7: Fahrplan der KY Smart Review

Abb. 7: Fahrplan der KY Smart Review

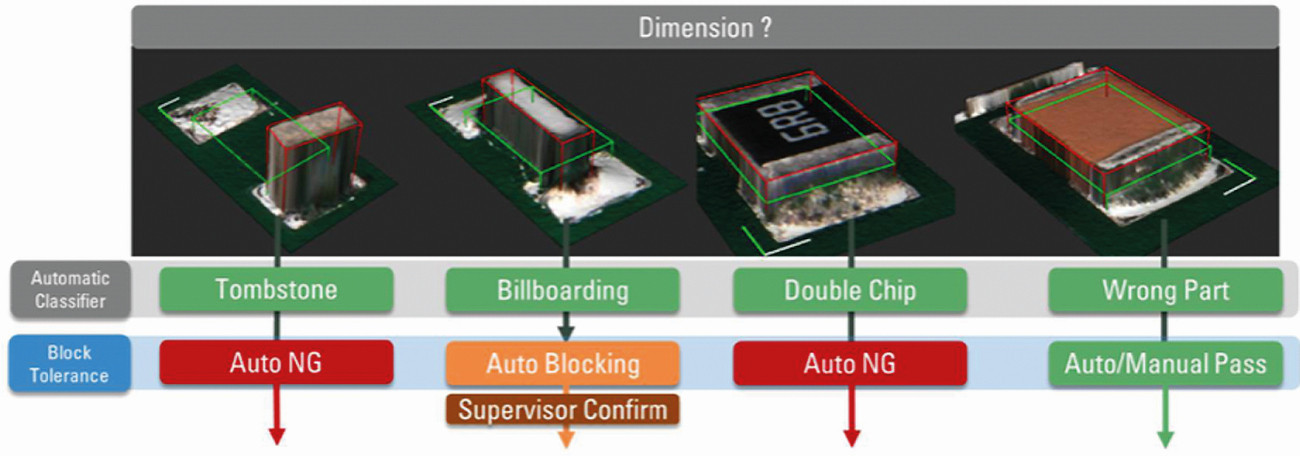

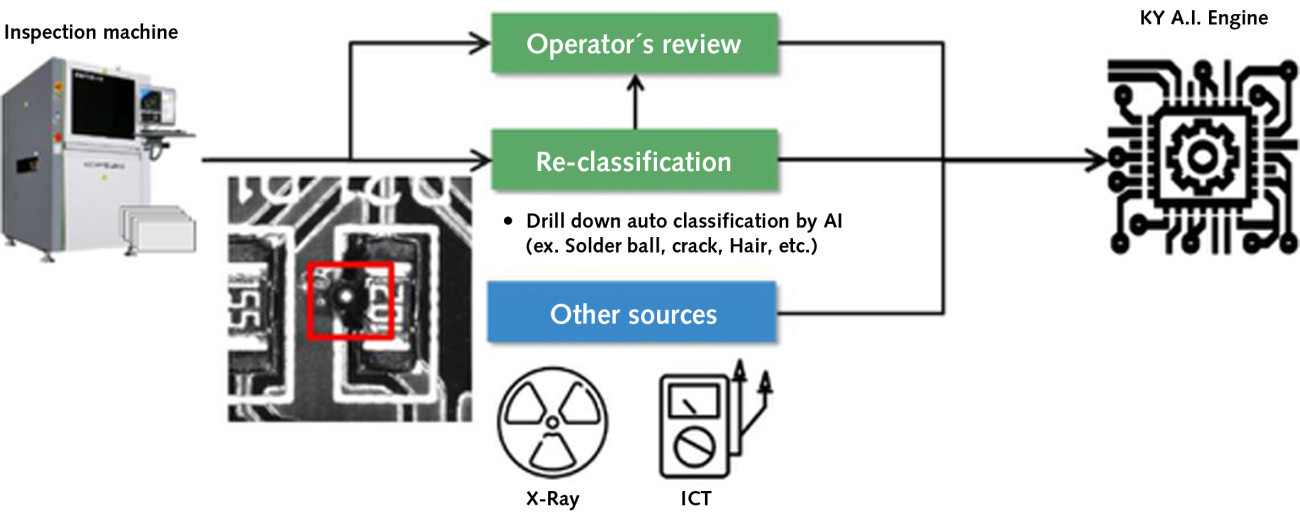

Die regelbasierte Autoklassifizierung unterstützt die Entscheidung der Prüfer durch regelbasierte Autoklassifizierung mit 3D-Messdaten und reduziert unbeabsichtigte menschliche Fehler (Fehlerverriegelung) und steuert die Maschine in Echtzeit (konfigurierbarer Stopps). Wie in Abbildung 8 dargestellt, verwendet KY 2D- und 3D-Informationen auf intelligente Weise, um den Fehlertyp automatisch zu klassifizieren und das menschliche Eingreifen zu minimieren. Die Smart Review mit inkrementellem Lernen bewertet die anfänglichen Inspektionsergebnisse an der Review Station neu, indem sie das Feedback des Bedieners als Filter der zweiten Ebene erfasst. Dank dieser doppelten Überprüfung kann das System mit hoher Genauigkeit und geringem Zeitaufwand beurteilen, ob es sich bei einem Bauteil um einen falschen Defekt oder einem echten handelt, und das mit einem minimalen Trainingsdatensatz beim Kunden.

Abb. 8: Ein Überblick über die regelbasierte automatische Klassifizierung und Blocktoleranz

Abb. 8: Ein Überblick über die regelbasierte automatische Klassifizierung und Blocktoleranz

Abb. 9: Ein Überblick über die Smart Review mit inkrementellem Lernen

Abb. 9: Ein Überblick über die Smart Review mit inkrementellem Lernen

Verbesserung der Effizienz (Yield) und Prozessoptimierung

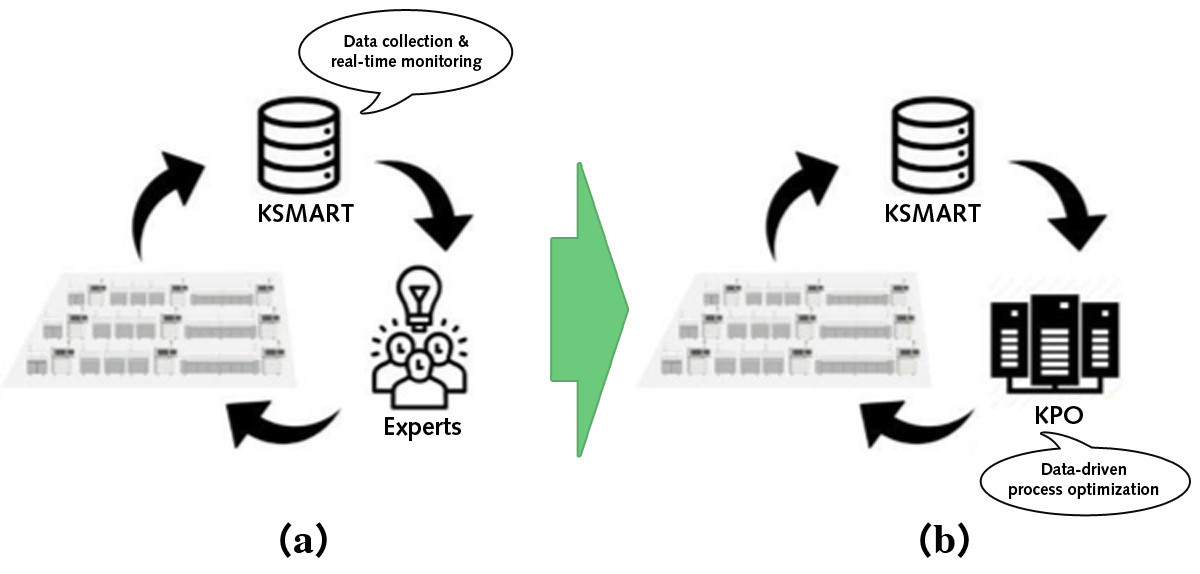

In der Surface Mount Assembly (SMA)-Linie hängen die Einrichtung und Diagnose der Drucker und Bestückungsautomaten ausschließlich von menschlichem Wissen und Können ab. Erfahrene Bediener:Innen und Ingenieur:Innen werden benötigt, um 1) eine korrekte Druckereinrichtung zu gewährleisten, 2) verschiedene Druckprobleme zu diagnostizieren (z. B. Probleme mit der Leiterplattenunterstützung, defekte Rakel), 3) die Druckmaschine mit geeigneten Parametern einzustellen (z. B. Druckgeschwindigkeit, Rakeldruck usw.) und 4) mechanische Fehler des Bestückungsautomaten zu diagnostizieren und die Grundursache der Probleme zu analysieren. KSMART unterstützt einige dieser Aufgaben, indem es SPI- und AOI-Daten sammelt und grundlegende statistische Analysen in Echtzeit durchführt und so als Überwachungsinstrument dient. Der Koh Young Process Optimizer (KPO), der KI-Algorithmen zur Steuerung und Optimierung von Druck- und Bestückvorgängen einsetzt (siehe Abb. 10), unterscheidet sich von allen anderen Überwachungswerkzeugen. KPO ist Koh Youngs intelligente, KI-gestützte Smart Factory Lösung zur Steuerung und Optimierung von Druck- und Bestückprozess. KPO stützt sich auf genaue 3D-Messdaten und Fehlererkennung von SPI- und AOI-Maschinen, die die Grundlage für eine intelligente Smart Factory Lösung bilden.

Abb. 10: (a) Nur KSMART (b) Integration von KSMART und KPO.

Abb. 10: (a) Nur KSMART (b) Integration von KSMART und KPO.

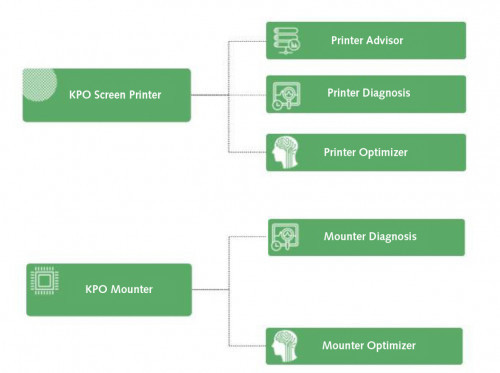

Abb. 11: KPO Smart Factory LösungDie KPO-Drucklösung umfasst drei miteinander verknüpfte Module, die komplexe Algorithmen anwenden, um Parameter für den Druckprozess zu optimieren, nämlich Printer Diagnosis, Printer Advisor und Printer Optimizer. Der erweiterte KI-Engine optimiert den Druckprozess aktiv durch die Kombination von Echtzeit-Druck- und SPI-Messdaten. Printer Advisor führt automatisch DOEs (Design of Experiment) durch, um die optimalen Startparameter für den Druckprozess zu ermitteln. Printer Diagnosis verwendet mehrere Algorithmen zur Erkennung von Anomalien, um den Druckprozess aktiv zu optimieren und die Zahl der Fehlalarme weiter zu reduzieren. Das letzte Modul, Printer Optimizer, nutzt den adaptiven Lern-Engine von Koh Young, um Modelle zu generieren und Prozessparameter fein abzustimmen. Während jedes Modul für sich genommen Vorteile für den Prozess bietet, gewährleistet die kombinierte Leistung der drei Module höchste Prozesszuverlässigkeit und Produktionsflexibilität bei gleichzeitiger Reduzierung von Ressourcen und Fachwissen.

Abb. 11: KPO Smart Factory LösungDie KPO-Drucklösung umfasst drei miteinander verknüpfte Module, die komplexe Algorithmen anwenden, um Parameter für den Druckprozess zu optimieren, nämlich Printer Diagnosis, Printer Advisor und Printer Optimizer. Der erweiterte KI-Engine optimiert den Druckprozess aktiv durch die Kombination von Echtzeit-Druck- und SPI-Messdaten. Printer Advisor führt automatisch DOEs (Design of Experiment) durch, um die optimalen Startparameter für den Druckprozess zu ermitteln. Printer Diagnosis verwendet mehrere Algorithmen zur Erkennung von Anomalien, um den Druckprozess aktiv zu optimieren und die Zahl der Fehlalarme weiter zu reduzieren. Das letzte Modul, Printer Optimizer, nutzt den adaptiven Lern-Engine von Koh Young, um Modelle zu generieren und Prozessparameter fein abzustimmen. Während jedes Modul für sich genommen Vorteile für den Prozess bietet, gewährleistet die kombinierte Leistung der drei Module höchste Prozesszuverlässigkeit und Produktionsflexibilität bei gleichzeitiger Reduzierung von Ressourcen und Fachwissen.

Die KPO-Bestückungslösung umfasst drei Module: Mounter Diagnosis, Mounter Optimizer (Feedback) und Mounter Optimizer (Feedforward). Das Modul KPO Mounter Diagnosis identifiziert die internen Probleme des Bestückers anhand der von den KPO AOI-Maschinen erhaltenen Bestückungsversatzmuster. Es untersucht und analysiert die Offset-Verteilung der wichtigsten Bestücker-Elemente und unterscheidet diese Offsets von den durch das Pre-Reflow-AOI-System gemessenen Bauteil-Offsets. Das System identifiziert automatisch mechanische und Programmfehler sowie die Grundursache(n) und benachrichtigt Techniker und Ingenieure während der Produktion automatisch in Echtzeit über Bestückprobleme. Der Hauptzweck des KPO-Moduls Mounter Feedback besteht darin, den Durchschnittswert der Bauteilplatzierungsabweichungen durch die Nutzung, messbasierter Prüfdaten der AOI-Maschinen auf Null zu setzen. Die Kombination der Mounter-Diagnose- und Feedback-Module bietet eine intelligente Closed-Loop-Lösung, die sich allerdings nicht an Änderungen aus dem Druckprozess anpassen kann. Hier liefert das KPO Mounter Feedforward-Modul proaktiv die optimalen Offset-Werte für jedes Bauteil an den Bestücker, was dazu beiträgt, Fehler nach dem Reflow-Lötprozess zu minimieren.

Der letzte Schritt wird die Optimierung des Reflow-Ofens sein, indem alle Messdaten über SPI, Pre-AOI und Post-AOI genutzt werden, so dass der gesamte Fertigungsprozess von Ende zu Ende optimiert werden kann, angefangen beim Lotvolumen bis hin zum Temperaturprofil des Reflow-Ofens. Die KPO-Reflow-Ofen-Lösung wird derzeit mit unseren Reflow-Ofen-Partnern untersucht und entwickelt.

Schlussfolgerung

Künstliche Intelligenz und die damit verbundenen Vorteile werden der Fertigungsindustrie helfen, Herausforderungen wie den Mangel an qualifizierten Arbeitskräften und steigende Kosten zu bewältigen. Die grundlegenden Herausforderungen, die durch Probleme mit kleinen Datenmengen verursacht werden, wie z. B. unausgewogene Datensätze, die Pflege von Trainingsdatensätzen und katastrophales Vergessen, sollten jedoch angegangen werden, um die Anforderungen an eine Null-Fehlerschlupf- und flexible Lösung zu erfüllen. Koh Young konzentriert sich auf die Verwendung einer KI-basierten Lösung als primäres Mittel, um die Zukunft der Elektronikfertigung zu ermöglichen, während diese Probleme mit modernsten Technologien und den besten Messdaten unserer Maschinen angegangen werden.