Todos conocemos el revuelo que rodea a ChatGPT y a las soluciones de IA generativa. De repente, todo parece posible, tanto lo positivo como lo negativo. La IA divide, crea expectativas y alimenta temores. Pero, ¿cómo es realmente el futuro de la fabricación? ¿Cuáles son las oportunidades y los riesgos reales?

Koh Young no puede responder por completo a las preguntas planteadas al principio, pero puede mostrar cómo las aplicaciones de la IA ya están cambiando la fabricación de productos electrónicos en la actualidad y seguirán haciéndolo en el futuro. Cuando se presentó ChatGPT, las expectativas se dispararon, sólo para volver a chocar contra el duro suelo de la desilusión, a más tardar cuando se comprobó que la IA generativa siempre encuentra una respuesta, independientemente de que sea verdadera o ficticia. Sin embargo, ChatGPT ya ha cambiado para siempre campos profesionales concretos y nuestras vidas.

Las inteligencias artificiales son sistemas altamente especializados que lo superan todo con su rendimiento. Pero cuando intentamos regular nuestras vidas con IA como ChatGPT, nos damos cuenta de que fracasamos estrepitosamente. ¿Por qué? Porque estos modelos lingüísticos están diseñados para interactuar con nosotros el mayor tiempo posible. En otras palabras, nos hablan por la boca. Sin embargo, si asignamos a la IA una tarea clara y bien definida, no tardará en ofrecer resultados extraordinarios, por ejemplo, el esquema de este artículo.

En la industria manufacturera estamos viviendo exactamente esta situación. Una gran variedad de soluciones de IA ofrecen apoyo para diferentes problemas y tareas. La cosa sólo se complica cuando intentamos imponer una IA omnisciente en la producción, que regule y controle todo, desde el metanivel hasta el paso más pequeño del proceso. Eso no funcionará. Por eso las soluciones de IA están subdivididas. Hay soluciones locales a nivel de proceso y soluciones de nivel superior que acceden a los resultados. También existe el metanivel, que vincula estos datos con otros factores, como la adquisición de materiales, el consumo de energía, el comportamiento de los clientes en los pedidos, etc. En lenguaje llano, esto significa que las soluciones de IA no compiten entre sí. Se complementan y se apoyan mutuamente.

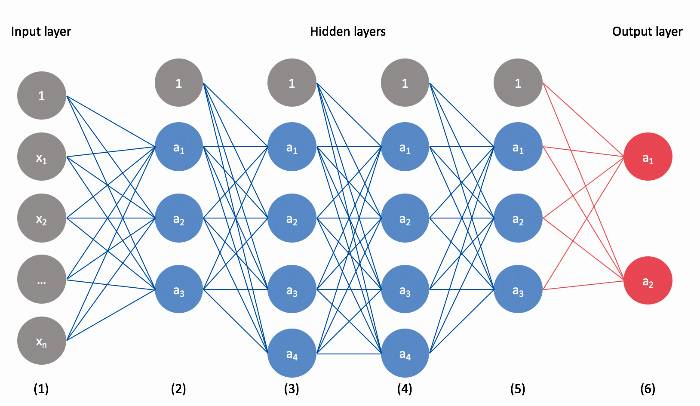

El término "inteligencia artificial" (IA) se acuñó en la década de 1950. La idea era reproducir artificialmente el comportamiento y las decisiones humanas. Las neuronas de la corteza cerebral del cerebro humano proporcionaron el modelo. Por término medio, una neurona está conectada a 5.000 neuronas vecinas. Los impulsos nerviosos entrantes son procesados y filtrados por esta red en fracciones de segundo, de modo que cuando una pelota vuela repentinamente hacia nosotros, no todas las extremidades se crispan, sino que sólo los brazos y las manos se disparan hacia arriba para atraparla. Estas redes neuronales constituyen la base de todas las soluciones de IA. Sólo se distingue según la profundidad (número de capas) y la estructura de las redes.

A cada cual lo suyo: Los modelos de IA y sus ámbitos de aplicación en la inspección óptica

Los sistemas sencillos sólo requieren una solución sencilla. La gramática y la ortografía están sujetas a reglas claras e inequívocas. Por eso, para la corrección ortográfica se utilizan las redes neuronales más sencillas, las CNN [redes neuronales convolucionales] (Fig. 1). Se trata de redes feed-forward. La capa de entrada envía los datos a las capas ocultas. Cada capa actúa como un tamiz que sólo deja pasar determinados datos o combinaciones de datos. Por ejemplo, mayúsculas/minúsculas. La variable de entrada sería una cadena de caracteres y las condiciones de filtrado podrían ser: Punto, dos puntos, signo de exclamación o signo de interrogación. La siguiente consulta podría comprobar si hay un espacio y si la siguiente letra está en mayúsculas.

En lugar de una cadena de caracteres, también podría ser una línea de información de píxeles grabada por una cámara de inspección, y comprobamos si el valor de gris representa resistencia a la soldadura, almohadilla de cobre o pasta de soldadura. En la inspección óptica, estas redes se utilizan para procesar los datos en bruto y analizarlos. Las aplicaciones del servidor KSMART de Koh Young utilizan las CNN para la preparación de datos (operaciones de datos) para el análisis de procesos y para proporcionar datos a las aplicaciones de IA para la supervisión y el control de procesos.

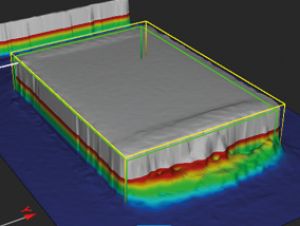

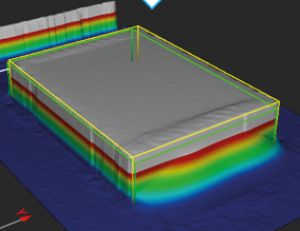

Las CNN deben programarse. Esto significa que el programador desarrolla su red utilizando muchos ejemplos de datos. Si se detecta algún desajuste o error, se introducen mejoras. Si se quiere evitar este esfuerzo, se utiliza el aprendizaje automático (Machine Learning, ML). El aprendizaje automático utiliza una red predefinida. Los eslabones que faltan se aprenden a partir de las decisiones de expertos humanos (aprendizaje supervisado). En relación con el mundo SMT, podemos utilizar el lugar de revisión AOI. El AOI clasifica las placas de circuito impreso defectuosas. La persona que se encuentra en el puesto de revisión verifica el error o anula el resultado de la AOI, es decir, clasifica los datos de entrada para el modelo de IA. En el caso PASS, se crea un nuevo enlace en la red neuronal y se utiliza para la siguiente comprobación AOI. Si se confirma el resultado AOI, aumenta la fiabilidad del modelo de IA. Esto significa que si hay suficiente certeza, el error ya no se muestra en el lugar de revisión. El resultado: tras un periodo de entrenamiento suficiente, la IA decide de forma autónoma (Fig. 2).

Fig. 2: Proceso de entrenamiento de aprendizaje automático en el puesto de revisión AOI

Fig. 2: Proceso de entrenamiento de aprendizaje automático en el puesto de revisión AOI

El talón de Aquiles del aprendizaje automático es el decisor/entrenador humano. Si su juicio es erróneo, el modelo de IA está mal programado. Por eso, la "revisión inteligente" de Koh Young funciona con la fiabilidad descrita del error (véase la Fig. 2). Es una salvaguarda para garantizar que las decisiones erróneas no pongan en peligro el modelo de IA. Sólo cuando un nuevo enlace ha sido verificado al 100%, el modelo de IA incorpora el nuevo enlace a la evaluación autónoma.

El objetivo del aprendizaje supervisado es alcanzar una variable objetivo definida. En nuestro ejemplo de AOI, se trata de un error que debe detectarse de forma fiable. En el aprendizaje no supervisado, hay que generar grupos y segmentos a partir de un conjunto de datos que representa un proceso y descubrir patrones ocultos. Para ello no se necesita un experto humano. Los algoritmos analizan los datos de forma independiente y reconocen patrones y correlaciones. Un ejemplo de ello es el proceso de impresión SMT. El experto humano en impresión observa la imagen de impresión y reconoce efectos perturbadores como terminales de PCB dañados o rasquetas basándose en la dispersión del volumen. Un modelo de IA del proceso de impresión puede utilizar estos datos procesados para llegar a los mismos resultados que un experto en el proceso. Por este motivo, Koh Young utiliza esta forma de IA para diagnosticar el proceso de impresión y controlarlo en tiempo real. La IA asume el control total de los parámetros de la máquina de impresión (Koh Young Process Optimiser Printer - KPO P).

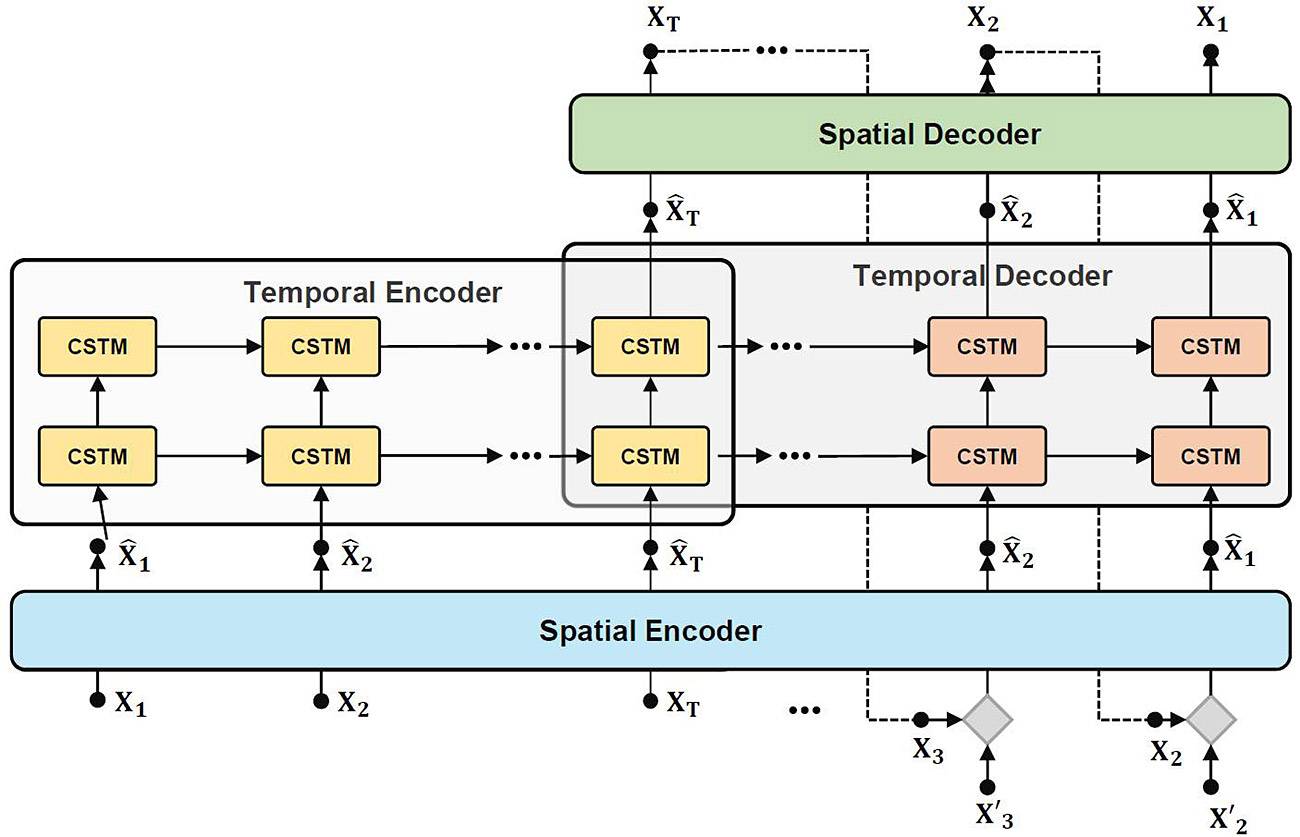

Para controlar los procesos con eficacia, el bucle de control no debe reaccionar ante efectos puntuales y anomalías. Para ello, los efectos deben estar claramente clasificados. Esto se debe a que una racleta defectuosa no puede ser compensada por el bucle de control. La única solución en este caso es informar al personal de la línea a través del diagnóstico de impresión. La figura 3 muestra una red de este tipo, en la que los datos de cada impresión se clasifican y se añaden al modelo del proceso (RNN = Red Neuronal Recurrente). A continuación, los datos clasificados se comparan de nuevo con el modelo. Esto hace visibles las desviaciones y patrones inusuales y los identifica como anomalías del proceso.

Fig. 3: Red neuronal recurrente (RNN) - El codificador espacial convierte los datos multidimensionales del proceso en información lineal. El codificador temporal comprime los datos de entrada y elimina las variables perturbadoras/errores. El decodificador temporal vuelve a descomprimir los datos y reconstruye el proceso en curso sin variables perturbadoras. El decodificador espacial vuelve a convertir los datos del proceso reconstruido en información de línea. La comparación del codificador y decodificador espacial muestra ahora las anomalías y errores en los datos de entrada y la IA del proceso de impresión puede asignar los patrones de anomalías a errores del proceso, como una cuchilla defectuosa (véase también la Fig. 4).

Fig. 3: Red neuronal recurrente (RNN) - El codificador espacial convierte los datos multidimensionales del proceso en información lineal. El codificador temporal comprime los datos de entrada y elimina las variables perturbadoras/errores. El decodificador temporal vuelve a descomprimir los datos y reconstruye el proceso en curso sin variables perturbadoras. El decodificador espacial vuelve a convertir los datos del proceso reconstruido en información de línea. La comparación del codificador y decodificador espacial muestra ahora las anomalías y errores en los datos de entrada y la IA del proceso de impresión puede asignar los patrones de anomalías a errores del proceso, como una cuchilla defectuosa (véase también la Fig. 4).

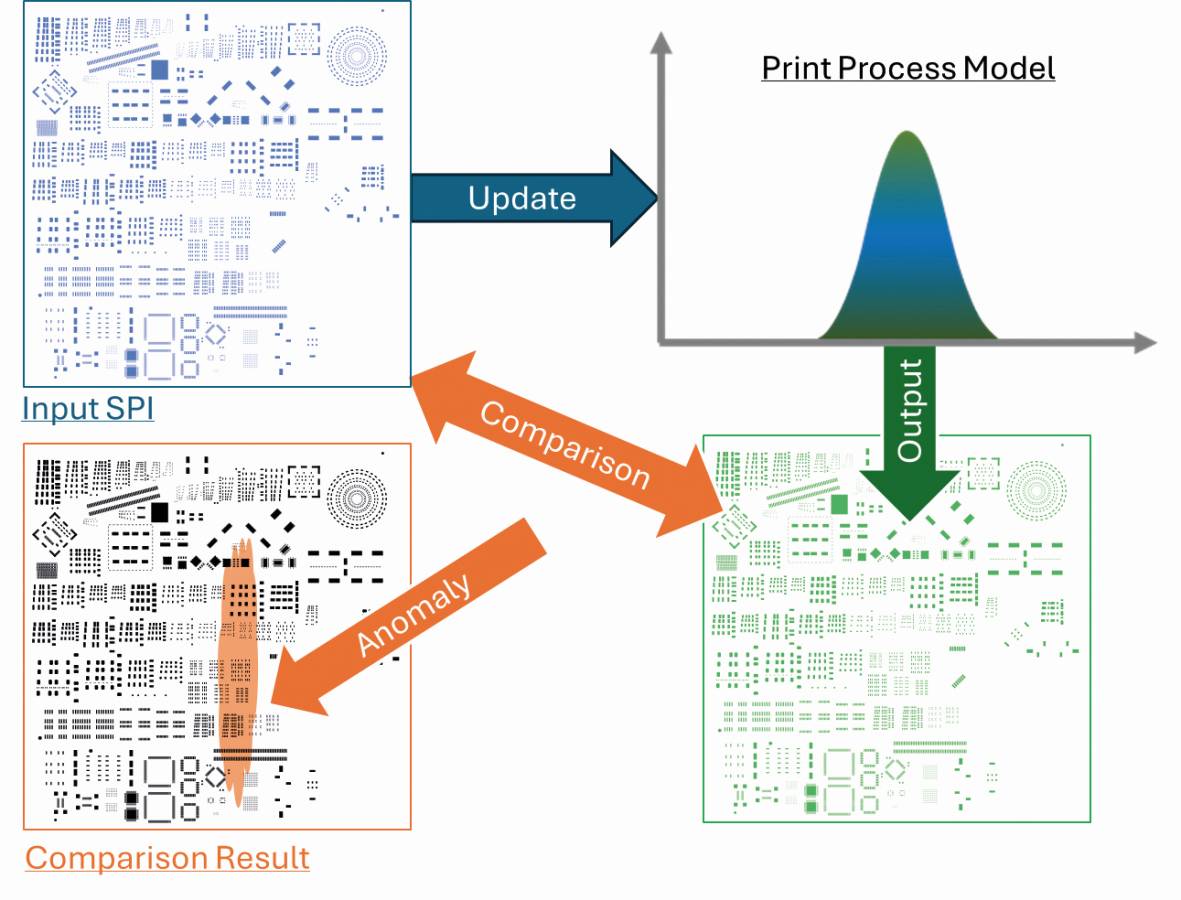

Fig. 4: Actualización del modelo de proceso con la medición actual y posterior comparación del modelo de proceso con los datos de entrada. El tamaño de la desviación individual (en relación con el tampón) determina la categorización como anomalía. El número y la posición de las anomalías indican la causa.

Fig. 4: Actualización del modelo de proceso con la medición actual y posterior comparación del modelo de proceso con los datos de entrada. El tamaño de la desviación individual (en relación con el tampón) determina la categorización como anomalía. El número y la posición de las anomalías indican la causa.

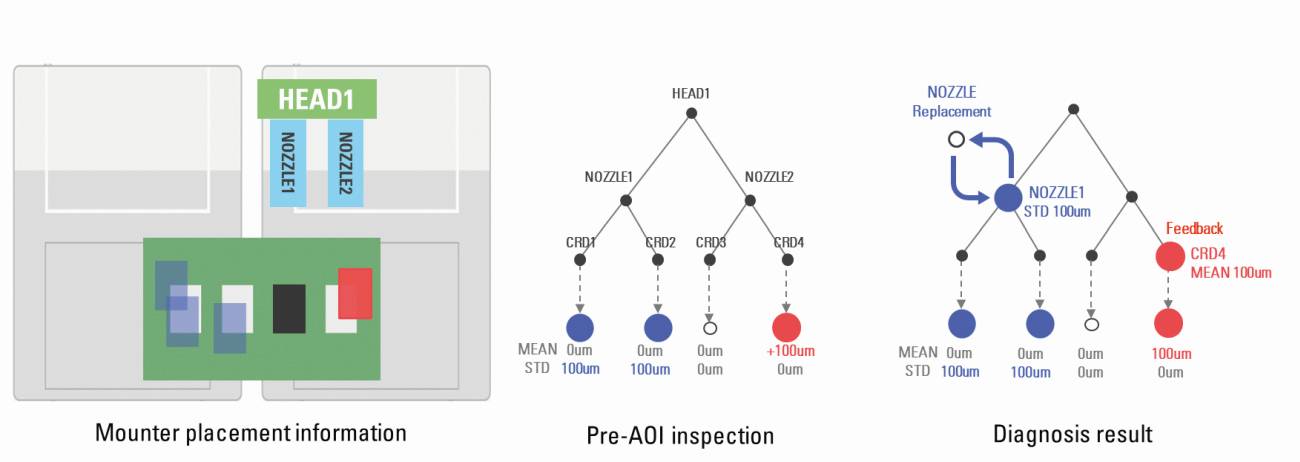

Para diagnosticar el proceso de colocación se utilizan tecnologías de IA similares. Con KPO-M (Koh Young Process Optimiser Mounter), hay que distinguir entre una auténtica desviación del componente y un fallo del proceso causado por herramientas de colocación (boquillas), alimentadores o carretes defectuosos. Los componentes defectuosos en el proceso de colocación provocan una mayor dispersión en la posición de colocación. Esto no puede compensarse corrigiendo la posición de colocación. También en este caso hay que dar instrucciones al personal de la línea para que compruebe o sustituya los componentes correspondientes. En cambio, una desviación real puede reconocerse por el desplazamiento del valor medio a la posición de colocación. Esto puede eliminarse fácilmente mediante una orden de corrección a la máquina de pick and place. La figura 5 muestra el principio del análisis del montador KPO.

Fig. 5: Funcionamiento del control en tiempo real de la montadora KPO

Fig. 5: Funcionamiento del control en tiempo real de la montadora KPO

La eficacia de los modelos de IA depende de la calidad de los datos. El principio de medición predominante para la medición 3D no ha cambiado en los últimos 20 años. El método de desplazamiento de fase moiré sigue siendo la primera opción para la medición 3D industrial. En otro artículo del número de noviembre de PLUS explicamos por qué.

A lo largo de los años, ha habido varias innovaciones en el proceso de medición. Koh Young es quien más patentes ha registrado en este contexto. Las innovaciones en el lado del hardware son manejables. Además del método multifrecuencia, se ha consolidado la tecnología DLP. En el número de noviembre hablaremos de las diferencias y de las ventajas e inconvenientes. Todas las demás innovaciones de hardware se basan en el perfeccionamiento de la tecnología de cámaras y PC. Las innovaciones ocultas vuelven a parecer casi una contradicción. La fiabilidad de los datos para la aplicación de IA está garantizada por la IA.

¿Qué significa esto? Los desarrolladores llevan muchos años optimizando el procesamiento de datos de medición brutos con IA. Esto se debe a que los datos brutos son inicialmente una colección de valores de gris de píxeles. Para cada píxel, hay entre 11 y 42 valores por medición. Esto depende de si se trata de una SPI o una AOI y de cómo esté configurado el cabezal de medición. Por tanto, con una cámara de 12 Mpx, estamos hablando de 132 a 504 millones de valores por campo de cámara y medición. Con un montaje normalmente equipado de 360 × 200 [mm], serían aproximadamente 28 campos de cámara y, en consecuencia, de 3.696 a 14.112 millones de valores. A estas alturas, como muy tarde, todo el mundo debería darse cuenta de cuánta potencia de cálculo implica la inspección óptica.

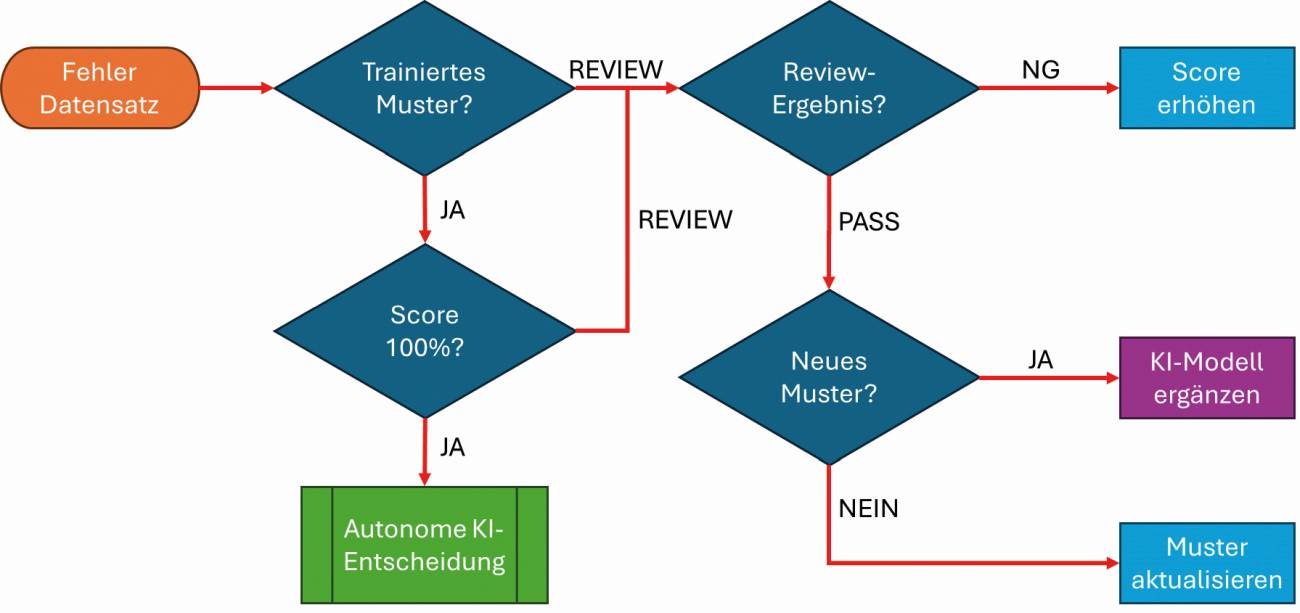

Resulta aún más impresionante que este procesamiento de datos tenga lugar al mismo tiempo que la producción en línea. La IA clasifica los datos en este punto. Esto significa que el ruido de medición en forma de picos de medición o valores perdidos ya no se suavizan mediante renderizado (promediado), sino que se eliminan y reconstruyen. ¿Cuál es la diferencia? La figura 6 muestra la reconstrucción clásica de los datos 3D de una junta de soldadura mediante renderizado. El experto reconoce inmediatamente que dicha unión soldada no es realista. Físicamente, la soldadura líquida se comportaría de forma diferente al mojarse y solidificarse.

Por supuesto, existen procedimientos cosméticos que pueden utilizarse para mejorar esta imagen, pero esto no aumentará la veracidad del modelo 3D. En la Figura 7 vemos la misma unión soldada con una reconstrucción de IA. A diferencia del renderizado, los algoritmos de IA filtran los picos y agujeros de los datos brutos. Los datos que faltan se procesan con la ayuda de GAN (Generative Adversarial Networks) para que los huecos de datos se rellenen con valores realistas.

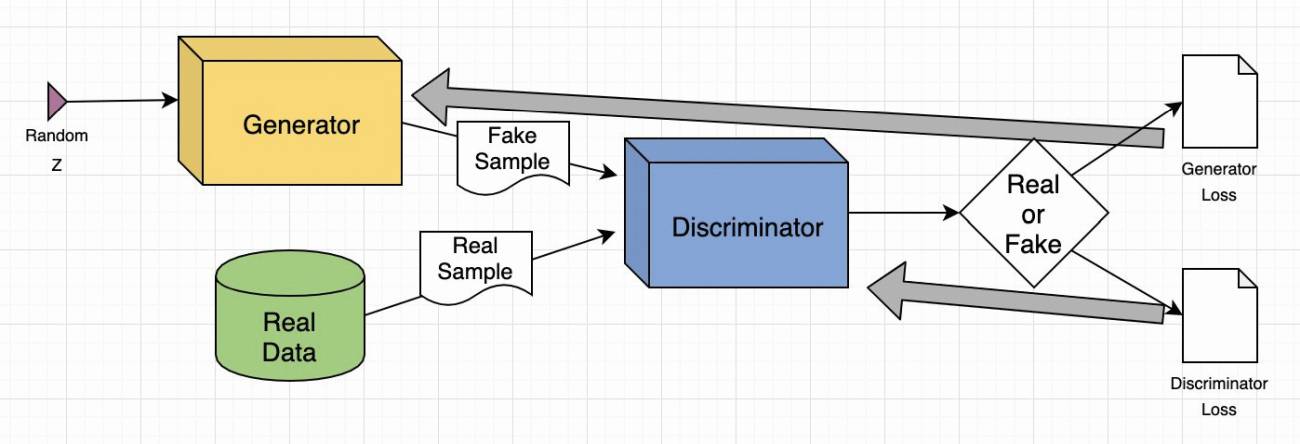

El mismo proceso se utiliza también para la simulación de fallos. La eficacia de los modelos de IA aumenta con la cantidad de datos de entrenamiento. Sin embargo, una producción media alcanza un rendimiento en la primera pasada (FPY) superior al 94 %. Esto supone muy pocos errores para lograr una modelización rápida y eficaz del proceso. La tecnología GAN ofrece una solución. Se generan miles de simulaciones de errores en muy poco tiempo, lo que hace que los modelos de IA sean sólidos y eficaces.

¿Cómo funciona? El funcionamiento de GAN siempre me recuerda al juego de la enciclopedia que quizá conozcas. Alguien nombra un término del diccionario y todos los jugadores proponen explicaciones realistas del diccionario para ese término, con el objetivo de engañar a todo el mundo. La GAN funciona según el mismo principio.

La figura 8 muestra la representación esquemática de una IA GAN. Comienza con datos reales de un patrón de fallos. A partir de estos datos, un generador de imágenes crea imágenes de fallos "falsas". A continuación, el discriminador compara los datos reales con los falsos. Si el discriminador es engañado, tenemos una simulación de error realista y ésta se guarda. Si el discriminador dice "falso", se descarta el modelo de error. El resultado son simulaciones muy fiables que estabilizan y optimizan la detección de fallos.

Fig. 8: Diagrama de bloques del principio GAN

Fig. 8: Diagrama de bloques del principio GAN

Fábrica inteligente

Ahora ya sabemos dónde y qué modelos de IA se utilizan en la inspección óptica de la producción SMT. ¿Qué tiene esto que ver con la fábrica inteligente del futuro? Pongamos un ejemplo sencillo. Soy consciente de que la Thermomix divide a la sociedad, pero ¿cuál es su gran ventaja? Pongo todos los ingredientes, pulso el botón de inicio y, mientras tanto, paso la aspiradora por el salón. En otras palabras, cocina de forma autónoma. Queremos lo mismo en la SMT. El operario pulsa start y la inspección se ejecuta de forma autónoma, ¡sin intervención del operario! Esto sólo funciona si los resultados de las mediciones son absolutamente fiables y la evaluación realizada por una IA rinde más que el operario. De ahí todo el esfuerzo. Ningún técnico de procesos del mundo puede dominar los millones de datos de los sistemas de medición en tiempo real. Por lo tanto, dependemos de los sistemas de asistencia, como cuando conducimos un coche.

La IA es nuestra multiherramienta en este punto. Ninguna otra tecnología puede manejar con tanta rapidez y eficacia los grandes volúmenes de datos que se generan cada 20 segundos en cada montaje. Además, estos datos son la base para cartografiar los procesos de producción de impresión, ensamblaje y soldadura. No será posible utilizar un gemelo digital del producto sin estos datos. Si profundizamos en el tema de la fábrica inteligente, llegamos rápidamente al talón de Aquiles del concepto. Una IA de fábrica inteligente global no puede gestionar la avalancha de datos procedentes de las líneas individuales en tiempo real. Por un lado, la transmisión de datos es un cuello de botella y, por otro, la potencia de cálculo sería escasa. Por tanto, hay que utilizar IA de borde en las líneas, que sólo transmiten resultados.

Koh Young aplica este concepto al servidor KSMART y a la infraestructura KPO. Los datos relativos a las líneas permanecen en el servidor KSMART, que puede transmitirlos a otras aplicaciones o IAs de nivel superior mediante APIs (Application Programmable Interfaces). Dichas aplicaciones pueden ser IAs locales que trabajan cerca del proceso debido a los aspectos de tiempo real. Un ejemplo es la IA de la impresora KPO, que -integrada en la SPI- asume el control completo del proceso de impresión de pasta de soldadura. Estas IA también comparten su información y resultados de optimización a través del servidor KSMART, que se convierte así en el intermediario de datos del proceso para la IA de producción.

La idea de la fábrica inteligente

Imagen: Google Gemini, Prompt: Axel LindloffCuandopreguntamos a Gemini, la IA de Google, por la definición de fábrica inteligente, obtenemos el siguiente resultado (Fig. 9).

Imagen: Google Gemini, Prompt: Axel LindloffCuandopreguntamos a Gemini, la IA de Google, por la definición de fábrica inteligente, obtenemos el siguiente resultado (Fig. 9).

Probablemente no se me habría ocurrido una definición mejor. Cuando se lee esto, se entiende inmediatamente el "por qué" que impulsa a los fabricantes de sistemas de inspección a integrar la IA. Hoy en día ya estamos cerca de la plena autonomía de los sistemas de inspección. Sin embargo, algunos pasos siguen requiriendo la intervención manual en la línea de producción.

¿Es eso crítico? No, porque las lagunas en los procesos se cierran rápidamente. Psicológicamente, es incluso una ventaja. Si el dispositivo de inspección se convierte de repente en una caja negra de la noche a la mañana y toma decisiones de forma autónoma, es muy probable que haya un problema de confianza en la producción. Sin embargo, esto permitirá a todos los implicados adquirir experiencia antes de que un día se apague la luz en la producción inteligente.

Sobre la persona

Sobre la persona

Axel Lindloff; es ingeniero graduado (FH) en ingeniería eléctrica y trabaja para Koh Young Europe desde 2012. Como Especialista Senior en Procesos, es responsable de todos los asuntos relacionados con el proceso SMT y el análisis de datos. Se basa en 25 años de experiencia como formador e ingeniero de aplicaciones. Junto con el equipo de Koh Young Europe, está deseando dar la bienvenida a las partes interesadas y socios a productronica en el pabellón A2, stand 377.