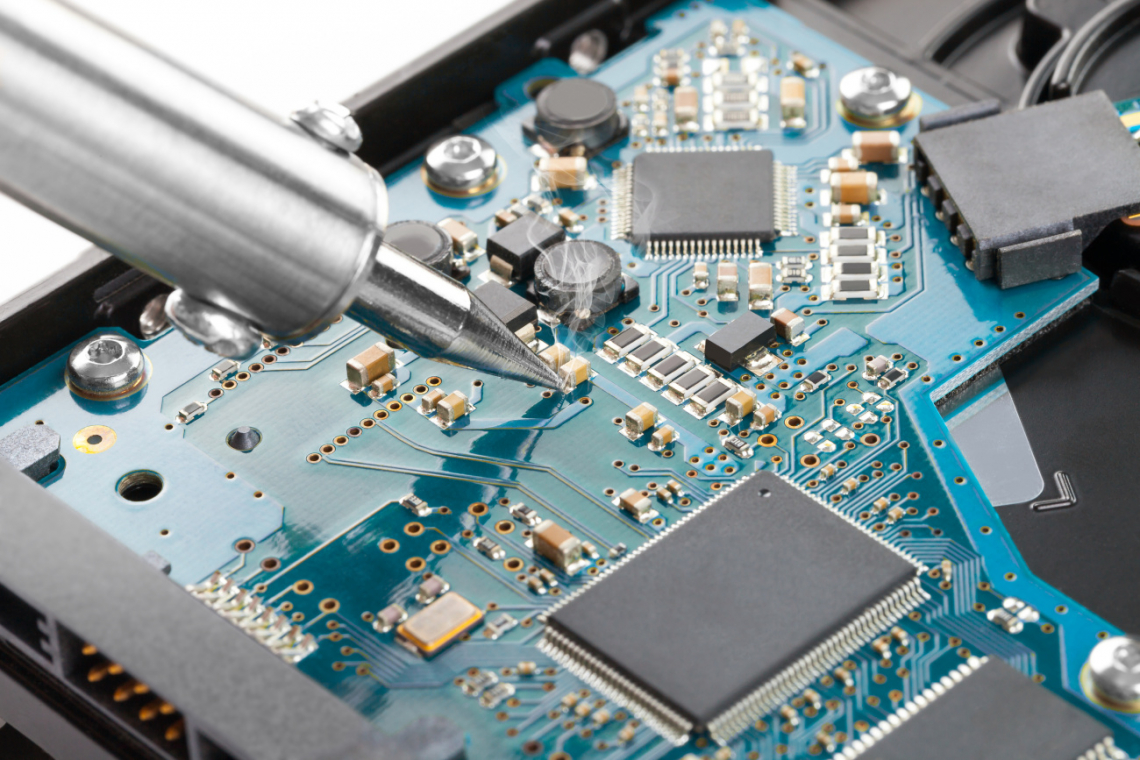

Los conjuntos electrónicos procedentes del recauchutado están sujetos a requisitos de ensayo más complejos que los productos nuevos. Los efectos del envejecimiento, las cargas térmicas, la fatiga de los materiales y las tensiones mecánicas afectan a la estructura tanto como las medidas de reparación anteriores.

La calidad de los conjuntos sólo puede garantizarse de forma permanente si el proceso de ensayo se revisa tecnológicamente y se adapta a los requisitos especiales de estos conjuntos. Las estrategias en línea ofrecen aquí ventajas decisivas. Éstas se derivan de la posibilidad de integrar los procedimientos de prueba directamente en el flujo de producción, de modo que los defectos puedan reconocerse y clasificarse en una fase temprana del proceso y no al final.

La moderna integración en línea permite un seguimiento sin fisuras del objeto de prueba en el flujo de producción. La identificación de defectos clásicos también es esencial para los conjuntos reacondicionados, como la detección automatizada de signos degenerativos de envejecimiento. Las microfisuras, la delaminación, la separación de capas y los fenómenos de fatiga latente a menudo sólo se producen en fases posteriores de uso, pero pueden detectarse durante la fase de prueba utilizando métodos adecuados. Sin embargo, nunca es posible evitar por completo pasar por alto los defectos. Además, hay que tener en cuenta que el desmontaje y montaje de conjuntos requiere mucho tiempo y dinero, por lo que su utilización es limitada.

Combinación de métodos de ensayo para obtener la máxima profundidad de ensayo y AOI 3D

Para el control de calidad de los conjuntos reacondicionados se recomienda la combinación de diferentes métodos de prueba con el fin de cubrir tanto los defectos geométricos como los eléctricos. Un papel central lo desempeña la AOI 3D (inspección óptica automática con detección tridimensional), que no sólo reconoce las características de la superficie, sino que también mide las diferencias de altura. Esta información de altura se genera mediante luz estructurada que se proyecta sobre el componente desde varios ángulos. A partir de las sombras resultantes pueden calcularse datos topográficos precisos. El sistema identifica juntas de soldadura con volúmenes atípicos, componentes abultados, planitud defectuosa y otras desviaciones que indican una unión térmica inadecuada o fatiga del material.

Estas desviaciones pueden clasificarse sistemáticamente comparándolas con perfiles de envejecimiento almacenados de pruebas a largo plazo o de producción en serie. La evaluación tiene lugar en tiempo real, lo que permite realizar pruebas continuas en el flujo de producción.

Para la inspección en línea con alta resolución e integración de procesos, existe la serie Zenith de Koh Young Technology[1]. Los sistemas utilizan un proceso de proyección en varias fases para registrar con precisión los volúmenes de soldadura y combinarlo con herramientas de análisis asistidas por IA para la clasificación de defectos y la optimización de procesos.

Mirtec [2] sigue un enfoque técnico alternativo con el uso de un sistema híbrido que consiste en un proceso digital de moiré e interferometría. El modelo MV-3 OMNI es adecuado para geometrías complejas y componentes muy pequeños, que suelen encontrarse en las líneas de reacondicionamiento mixtas.

ViTrox [3] también aborda los requisitos específicos del recauchutado. El sistema AOI V510i ofrece un control de exposición adaptativo para inspeccionar superficies brillantes y texturizadas. Los dispositivos pueden integrarse de forma flexible en las líneas existentes y trabajan a un alto rendimiento.

La reflectometría en el dominio del tiempo proporciona información adicional

La reflectometría en el dominio del tiempo (TDR) proporciona información adicional en cuanto la inspección óptica deja de ofrecer información suficiente, por ejemplo en el caso de separaciones internas de capas, microfisuras invisibles o debilidades estructurales en el sustrato. El método funciona con impulsos eléctricos que recorren las vías conductoras y reaccionan a cada cambio en el material. Cada irregularidad genera una señal de reflexión medible. Esta tecnología permite localizar grietas en capas internas, deslaminaciones entre capas o puntos de contacto inestables. La combinación de AOI 3D y TDR proporciona así una imagen completa de la muestra de ensayo y también descubre defectos que se producen con frecuencia durante el recauchutado.

Además de las pruebas eléctricas, los métodos termográficos son cada vez más importantes. Las imágenes infrarrojas de alta resolución permiten visualizar las diferencias de temperatura causadas por una conducción desigual del calor, puntos de unión defectuosos o curvas de impedancia desviadas. Especialmente en combinación con el TDR, los puntos débiles pueden localizarse en una fase temprana sin ejercer tensión mecánica o eléctrica sobre el objeto de prueba.

Además de métodos establecidos como la AOI 3D y el TDR, otras tecnologías están adquiriendo cada vez más importancia para garantizar la calidad de los conjuntos electrónicos recauchutados. La inspección automática por rayos X (AXI) permite inspeccionar estructuras internas inaccesibles a los métodos ópticos. El análisis de imágenes de rayos X permite detectar defectos ocultos, como fallos en las juntas de soldadura o cortocircuitos.

Otro método es la shearografía, un método interferométrico basado en el análisis de las deformaciones superficiales. Es especialmente adecuado para detectar delaminaciones o debilidades estructurales en materiales compuestos.

La prueba de resonancia compensada por proceso (PCRT) utiliza patrones de resonancia para identificar defectos estructurales. Combinando la ultraespectroscopia de resonancia y el reconocimiento de patrones, es posible detectar deficiencias funcionales en una fase temprana.

Empresas como Digitaltest [4] ofrecen plataformas modulares para integrar estas tecnologías en los sistemas de producción existentes. El Condor MTS 505 Flying Probe Tester permite la evaluación específica de parámetros funcionales en un proceso de prueba adaptativo en el que se analizan selectivamente las secciones sospechosas de estar defectuosas. SPEA [5] también está impulsando las pruebas en línea de conjuntos recauchutados con sus sistemas de sonda volante. Gracias a las agujas de movimiento libre, los puntos de contacto pueden controlarse con flexibilidad.

La trazabilidad en el proceso de ensayo también es cada vez más importante. Los componentes electrónicos recauchutados requieren una trazabilidad sin fisuras que asigne claramente los números de serie, así como las características de las pruebas, las clases de defectos y los datos de medición. Esto requiere una conexión MES con adquisición digital de datos de prueba, que no sólo cumpla los requisitos de conformidad, sino que también permita evaluaciones sistemáticas de la calidad a largo plazo.

Perspectiva

Las pruebas de precisión en línea de los conjuntos recauchutados van más allá de las simples inspecciones visuales y las pruebas eléctricas básicas. El resultado es un proceso complejo, basado en datos y adaptable que se controla cada vez más mediante inteligencia artificial, datos de pruebas en red y algoritmos inteligentes. Esta es la única forma de garantizar la calidad requerida a largo plazo, incluso con componentes electrónicos reutilizados.

Referencias

[1] https://kohyoung.com/ge/

[2] www.mirtec.com

[3] www.vitrox.com

[4] www.digitaltest.com

[5] www.spea.com