Según algunos expertos, la "madre" de las técnicas de montaje de componentes electrónicos en placas de circuito impreso, el montaje por taladro pasante, está a punto de morir. ¿Ya está muerta? Otros investigadores de mercado y expertos del sector lo niegan: al contrario, es probable que el THT siga con nosotros durante muchos años. Lo único que no está claro es en qué proporción.

THT, SMT y THR son los tres principales procesos de montaje de placas de circuito impreso en los que se basa esencialmente la producción de conjuntos electrónicos basados en placas de circuito impreso. Sin embargo, los tres tienen proporciones significativamente diferentes en la producción, tanto por razones históricas como técnicas. Veamos primero las diferencias técnicas y tecnológicas.

Diferencias técnicas

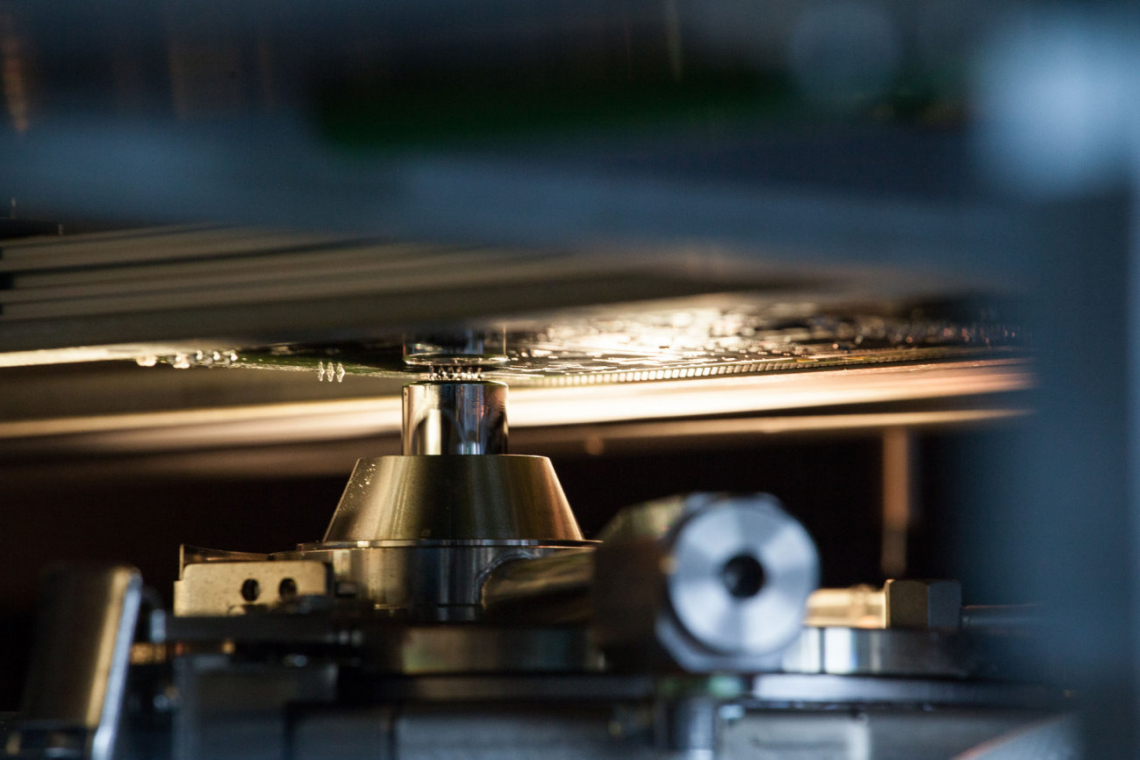

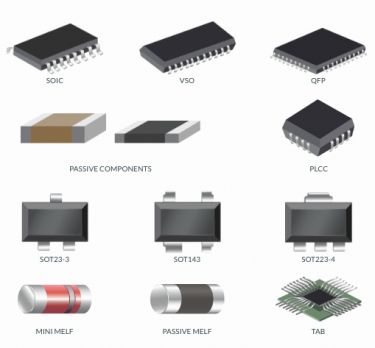

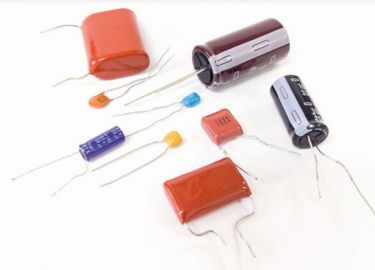

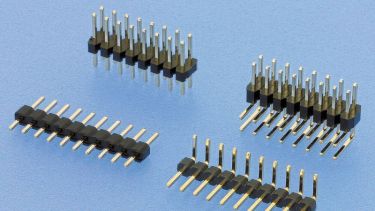

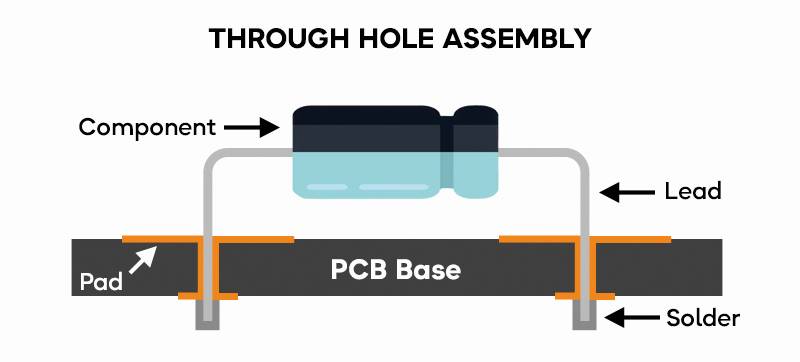

La THT, también conocida como tecnología de agujeros pasantes o tecnología de clavijas en agujeros (PIH), hace referencia a un método de montaje en la tecnología de ensamblaje y conexión en el que los hilos o clavijas de conexión de los componentes electrónicos se insertan a través de los agujeros de contacto de la placa de circuito impreso y, a continuación, se conectan a la pista conductora mediante soldadura (soldadura manual convencional, soldadura por ola, soldadura selectiva). Existen componentes THT activos y pasivos con conexiones radiales y axiales(Fig. 1, 3). También hay componentes electromecánicos. En 2025, los componentes THT se utilizarán principalmente para aplicaciones especiales, por ejemplo, condensadores de gran tamaño, bobinas, conectores, interruptores o componentes con elevadas cargas mecánicas y requisitos de rendimiento.

Fig. 1: Representación simbólica del montaje de THT en una placa de circuito impreso

Fig. 1: Representación simbólica del montaje de THT en una placa de circuito impreso

SMT, o tecnología de montaje en superficie, se refiere a un método de montaje por el cual los componentes SMD (dispositivos montados en superficie), a diferencia de los componentes THT con sus superficies o patas de conexión soldables, se colocan directamente sobre las almohadillas de contacto de una placa de circuito impreso en la pasta de soldadura y, por lo general, se sueldan por reflujo(Fig. 2).

Quedan los THR. En la era del montaje SMD con máquinas de colocación automática altamente productivas y procesos de soldadura automatizados, tenía sentido hacer accesibles al proceso de soldadura por reflujo, por ejemplo, conectores que en realidad no eran adecuados para las altas temperaturas del procesamiento SMT. Para ello se desarrolló la tecnología de reflujo de orificios pasantes (THR). El material y el diseño de los componentes THT se desarrollan de forma que sean adecuados para el montaje automático y la elevada carga térmica del horno de reflujo. Esto reduce los costes del montaje automático de placas de circuito impreso, ya que pueden omitirse algunos de los pasos del proceso de montaje THT normal(Fig. 4). Los términos PiP - 'Pin in Paste' y PIHIR - 'Pin in Hole Intrusive Reflow' también se utilizan para la tecnología THR.

Cronología histórica

La secuencia cronológica de la aparición de los tres procesos de ensamblaje refleja el avance de la industria electrónica en general y, en particular, el avance de la racionalización de la producción de componentes y dispositivos y los necesarios cambios de diseño de los componentes. A partir de la década de 1960, la demanda de productos electrónicos para uso civil aumentó rápidamente, por ejemplo para televisores y radios. Esto exigía una producción más eficaz y rápida, combinada con una mayor economía de materiales. Esto condujo a una transición masiva hacia el uso de placas de circuitos impresos.

Aunque la placa de circuito impreso fue inventada en 1936 por el ingeniero austriaco Paul Eisler, aún no se había generalizado su uso. Sin embargo, fue la base decisiva para la posterior transición al ensamblaje THT de componentes. A partir de los años 50, el montaje de placas de circuito impreso con tecnología THT empezó a establecerse en casos aislados, pero no fue hasta mediados de los 60 cuando los cables de los componentes electrónicos de un circuito eléctrico, que antes se soldaban en su mayoría individualmente a postes de soldadura, se montaron y soldaron juntos en una placa de circuito impreso con orificios y pistas conductoras. A los ironistas de la época les gustaba hablar de la sustitución de la "casa de alambre" que había prevalecido hasta entonces. Como trabajador de vacaciones de 16 años en la fábrica de radios de Neustadt-Glewe en 1961, el autor de este artículo "fabricó" este tipo de productos soldando a mano junto con muchas mujeres en la cadena de montaje.

En la década de 1970 comenzaron los primeros experimentos con componentes de montaje superficial en forma de tecnología japonesa MELF (Metal Electrode Leadless Face). Los componentes MELF cilíndricos (véase la Fig. 2) fueron los pioneros de la actual tecnología SMD. En concreto, los componentes pasivos predominantes en los circuitos electrónicos de la época, como resistencias, condensadores y diodos, fueron convertidos a la forma MELF y colocados en la placa de circuito impreso con una productividad asombrosa por los fabricantes japoneses de electrónica en los primeros dispositivos de colocación automática. El objetivo era avanzar en los esfuerzos de los fabricantes de bienes de consumo electrónicos hacia un montaje automatizado altamente eficaz de las placas de circuito impreso. La tecnología MELF sentó las bases de la actual tecnología de montaje SMT.

La tecnología THR para el ensamblaje de conectores mediante soldadura por reflujo no se introdujo y estableció en la producción electrónica hasta la década de 2000. A día de hoy, es una solución especializada que ocupa el tercer lugar después de SMT y THT en cuanto a la proporción de conectores en dispositivos electrónicos, por ejemplo.

En resumen: El periodo que va desde el inicio del uso activo generalizado de la tecnología THT hasta la introducción generalizada de los componentes SMD y el mayor uso de THR abarca, por tanto, entre 45 y 50 años.

Relación THT-SMT

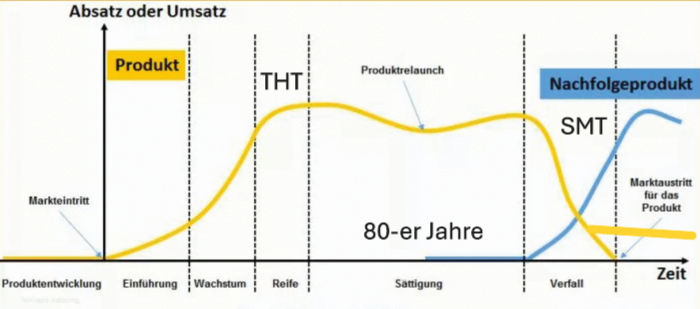

La producción mundial de componentes adecuados para los tres procesos de montaje THT, SMT y THR se correlaciona con el curso de la introducción y utilización de los tres procesos de montaje. En administración de empresas, el concepto de ciclo de vida del producto incluye las cinco fases del ciclo: introducción, crecimiento, madurez, saturación y decadencia(Fig. 5). Aunque generalmente se aplican a productos concretos, también pueden utilizarse de forma limitada para las tecnologías.

El uso de componentes THT (tecnología de agujeros pasantes) en electrónica alcanzó su punto álgido en los años 80, cuando la tecnología SMD aún estaba en pañales. Hasta finales de los 80, la tecnología THT era el método estándar para ensamblar placas de circuitos impresos, ya que en aquella época prácticamente sólo había componentes THT disponibles y la base de componentes para SMT aún no estaba suficientemente desarrollada. En la década de 1990 se produjo un rápido auge de la tecnología SMD, ya que permitía una densidad de empaquetado de componentes en las placas significativamente mayor y, por tanto, un mayor grado de miniaturización de los conjuntos. La automatización del proceso de producción también adquirió una nueva calidad. Esto se complementó con un aumento significativo del ahorro de material en la producción de componentes SMD.

Como resultado, la proporción de componentes THT en la cantidad total de componentes utilizados en la industria electrónica mundial comenzó a disminuir significativamente a principios de la década de 2000, ya que la gran mayoría de componentes ya estaban disponibles en versiones SMD.

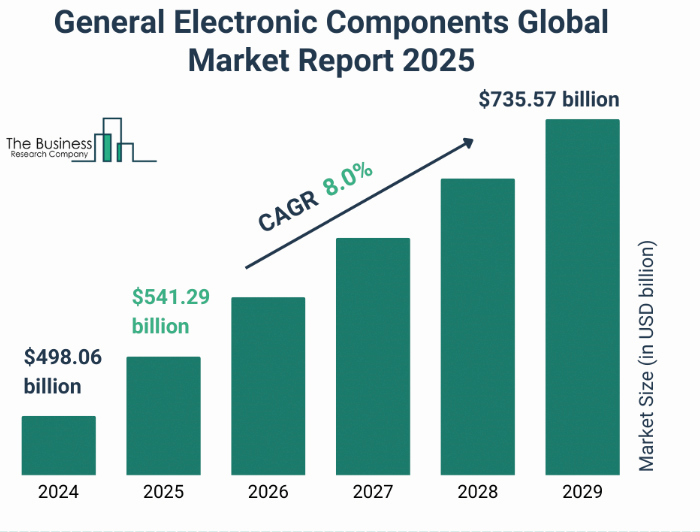

¿Se encuentran ahora los componentes enchufables en la fase de obsolescencia según la figura 5? La respuesta a esta pregunta no es tan sencilla, porque el hecho de que la electronificación esté penetrando rápidamente en cada vez más ámbitos de la humanidad significa que la demanda absoluta de componentes también está aumentando. Así lo ilustra la figura 6, que muestra la evolución de la producción mundial de componentes de 2024 a 2029, publicada por The Business Research Company. El mercado de componentes electrónicos generales experimentará un fuerte crecimiento en los próximos años. Su valor pasará de 498.060 millones de dólares a 735.570 millones en 2029, con una tasa de crecimiento anual compuesto (TCAC) del 8,0% [1]. Por supuesto, la cuota de valor de los componentes de THT está incluida en esta previsión, la única cuestión es su magnitud.

Fig. 5: Cinco fases del ciclo de vida del producto

Fig. 5: Cinco fases del ciclo de vida del producto

Es difícil encontrar cifras porcentuales exactas sobre la proporción de componentes SMD-THT. Las fuentes actuales no las mencionan. Sin embargo, las afirmaciones generales de algunas publicaciones internacionales pueden servir de ayuda indirecta. Diversas fuentes afirman que la cuota de SMD en la producción industrial suele ser superior al 90%, mientras que la de THT es inferior al 10%. Otras fuentes incluso afirman para 2025 que alrededor del 90-95% de todos los componentes utilizados en la producción electrónica serán componentes SMD, pero que aún existen límites técnicos para sustituir completamente los componentes THT. Esto se debe en parte a los requisitos especiales de la electrónica, que los componentes SMD aún no han podido cumplir satisfactoriamente.

Para hacernos una idea de cuál podría haber sido la cuota de valor de los componentes de THT en el total de las ventas mundiales de componentes en 2024, basta con trasladar las cuotas mencionadas de componentes de THT en el número total de componentes a las cifras que aparecen en la figura 6. Esto significa que una cuota hipotética del 10% supondría unos 50.000 millones de dólares, 74.000 millones en 2029 y sólo 25.000 millones o 37.000 millones con una cuota del 5%. El autor es consciente de que se trata de un planteamiento extremadamente simplificado. Sin embargo, el factor decisivo aquí no es si las cifras son correctas o no (siempre difieren significativamente entre las distintas empresas de estudios de mercado), sino la afirmación de que también es probable que los componentes de THT experimenten un aumento significativo de la producción en el período 2024-2029. Por tanto, es comprensible que los expertos hablen de una reactivación del THT.

En la figura 5, esto se caracteriza por la gruesa línea amarilla de la derecha de la imagen, que discurrirá paralela al eje x durante unos pocos o incluso muchos años (o posiblemente décadas). En el mejor de los casos, la línea amarilla gruesa puede incluso subir ligeramente. En este caso no se aplica el clásico ciclo de vida del producto de la administración de empresas, ya que hay factores fundamentalmente técnicos que influyen decisivamente en el "tiempo de caducidad" del THT como tecnología básica para la producción electrónica.

Fig. 6: Evolución de la producción mundial de componentes de 2024 a 2029. Las cifras de EE.UU. en billones de dólares corresponden a miles de millones de dólares en Europa

Fig. 6: Evolución de la producción mundial de componentes de 2024 a 2029. Las cifras de EE.UU. en billones de dólares corresponden a miles de millones de dólares en Europa

Ventajas y desventajas del THT

Existe un consenso en la literatura internacional de que el THT desempeña un papel fundamental en la mejora de la fiabilidad y el rendimiento de muchos sistemas electrónicos. Para las aplicaciones que requieren sistemas robustos y fiables, también son esenciales los componentes de THT robustos y los conjuntos o dispositivos basados en ellos.

En [2] se mencionan las ventajas generales del THT:

Durabilidad mecánica

Los componentes THT están soldados de forma segura a la placa de circuito impreso, lo que los hace resistentes a los daños y garantiza su fiabilidad a largo plazo

Mayor capacidad de carga eléctrica

Los componentes THT pueden soportar mayores niveles de tensión y corriente que sus homólogos SMD debido a sus dimensiones, a menudo mayores. Por tanto, también son especialmente adecuados para aplicaciones de alto rendimiento gracias a la robustez de sus conexiones.

Manipulación y montaje más sencillos

Dado que los componentes THT habituales, como resistencias, condensadores, diodos, transistores y circuitos integrados, suelen ser más grandes que los componentes SMT correspondientes, son más fáciles de manipular y soldar manualmente.

Sustitución sencilla

Cuando los componentes THT fallan o requieren actualizaciones, son más fáciles de sustituir debido a su tamaño y a que se pueden soldar con seguridad, lo que facilita los procesos de mantenimiento y reparación.

Fuerte conexión mecánica

Los componentes THT proporcionan una sólida conexión mecánica a la placa de circuito impreso, lo que los hace más adecuados para aplicaciones con altas tensiones mecánicas o vibraciones.

Resistencia térmica

Los componentes THT presentan una mejor disipación del calor debido a sus mayores dimensiones y a su eficaz acoplamiento térmico con el soporte. Desventajas según [2]

Consumo de espacio

Los componentes THT ocupan más espacio en la placa, lo que puede suponer un reto para los diseños compactos o densamente poblados y establece límites claros para el diseñador. THT es menos adecuado para placas HDI debido a las mayores dimensiones de los componentes, que requieren más espacio y, por tanto, pueden suponer un aumento de los costes.

Disponibilidad limitada

Con la tendencia hacia SMT, los componentes THT especializados pueden ser sólo una opción secundaria debido a su limitada disponibilidad, lo que puede limitar la flexibilidad del diseño.

Efectos parásitos

Las conexiones más largas de los componentes THT pueden introducir efectos parásitos de naturaleza inductiva o capacitiva, lo que limita la frecuencia máxima alcanzable o la velocidad de la señal en aplicaciones de alta velocidad.

Tensión mecánica

Los componentes THT de mayor peso colocados más juntos en diseños de alta densidad pueden provocar un aumento de la tensión mecánica en las placas de circuito impreso, lo que puede provocar fallos en las trazas con el paso del tiempo. Esto subraya la importancia de considerar cuidadosamente el diseño para garantizar la fiabilidad a largo plazo.

Coste

El THT puede suponer mayores costes en la producción de ensamblajes en comparación con las hipotéticas soluciones SMD, entre otras cosas porque el coste de los componentes THT suele ser más elevado y el esfuerzo necesario para procesarlos es mayor

Mayor consumo de material

Fig. 7: Los componentes CERDIP se adaptan bien a las duras condiciones de funcionamientoLas figuras 1 y 3 muestran claramente que muchos componentes pasivos THT conllevan un mayor consumo de metal, por ejemplo debido a sus largos cables de conexión, y que se producen residuos tras la preparación de los componentes (recorte). Desde el punto de vista de la conservación de los recursos (y, por tanto, desde una perspectiva medioambiental), se trata de un importante factor negativo para el THT, que repercute negativamente en su futuro.

Fig. 7: Los componentes CERDIP se adaptan bien a las duras condiciones de funcionamientoLas figuras 1 y 3 muestran claramente que muchos componentes pasivos THT conllevan un mayor consumo de metal, por ejemplo debido a sus largos cables de conexión, y que se producen residuos tras la preparación de los componentes (recorte). Desde el punto de vista de la conservación de los recursos (y, por tanto, desde una perspectiva medioambiental), se trata de un importante factor negativo para el THT, que repercute negativamente en su futuro.

Incluso hoy en día, a menudo se recurre a enfoques híbridos como solución transitoria o de compromiso para optimizar el rendimiento y los costes: Muchas placas de circuito impreso combinan THT y SMT. Los conjuntos híbridos ofrecen la flexibilidad y fiabilidad de la tecnología pasante combinada con la eficiencia y compacidad de la tecnología SMD.

Aplicaciones de la tecnología pasante

La tecnología THT es la preferida para aplicaciones que requieren una mayor robustez mecánica y/o una gran capacidad de carga térmica. Como se adaptan mejor al montaje manual que los SMD, también se utilizan para la creación de prototipos y la producción de pequeñas series.

Las ventajas de muchos componentes THT para condiciones de funcionamiento duras pueden demostrarse claramente con el ejemplo de los encapsulados cerámicos dobles en línea (CERDIP)(Fig. 7). Los componentes DIP sellados herméticamente pueden soportar temperaturas de hasta 150 °C y una humedad del 85 % y cumplen la norma MIL-STD-883. Su robusto diseño ofrece una excelente resistencia a las vibraciones y a los choques térmicos, lo que los hace ideales para aplicaciones exigentes como las ECU de automoción y la electrónica aeroespacial. En la Tabla 1 se enumeran las áreas de aplicación en las que se utiliza el THT [2].

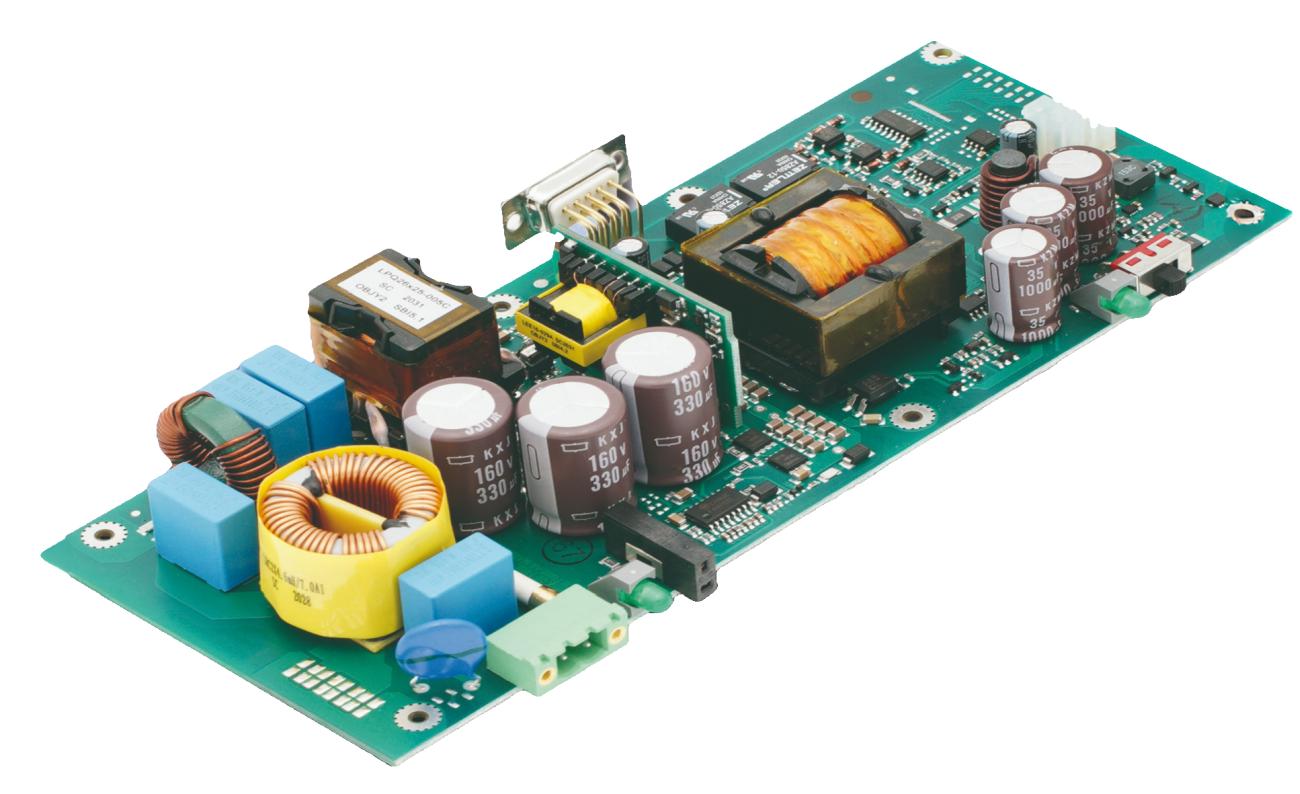

Un ejemplo ilustrativo y típico del uso de THT es la última fuente de alimentación conmutada PSU-0262-10 de inpotron Schaltnetzteile. Se desarrolló de acuerdo con las especificaciones del cliente para la tecnología de comunicaciones y está realizada en un diseño híbrido: tecnología THT y SMT(Fig. 8).

Fig. 8: Fuente de alimentación conmutada PSU- 0262-10 de inpotron Schaltnetzteile

Fig. 8: Fuente de alimentación conmutada PSU- 0262-10 de inpotron Schaltnetzteile

Perspectivas

La mayoría de las áreas tecnológicas enumeradas en la Tabla 1 son clasificadas por los analistas de mercado como "mercados de futuro". Esto significa que no serán mercados en retroceso, sino prósperos. Por ejemplo, el tamaño del mercado de dispositivos médicos se estima en 637.000 millones de dólares en 2024 según [4] y se espera que alcance unos 893.000 millones de dólares en 2029, lo que corresponde a una tasa media de crecimiento anual del 6,99% durante el periodo de previsión. Cabe suponer que la tecnología THT también se beneficiará de este crecimiento, aunque algunas de las soluciones THT existentes en equipos médicos tendrán que aceptar pérdidas debido a un mayor uso de SMD.

De cara al futuro del ensamblaje electrónico, resulta apasionante imaginar cómo los nuevos componentes, técnicas e innovaciones configurarán también el panorama de la tecnología de taladro pasante. A pesar de la creciente popularidad de la tecnología SMT, la tecnología de taladro pasante sigue manteniendo su vigencia al satisfacer una amplia gama de aplicaciones y requisitos industriales.

A la hora de decidir entre taladro pasante y SMT para un proyecto, no se trata sólo de sopesar los pros y los contras. También se trata de entender los matices de su aplicación específica y encontrar la alineación para ambas opciones. También hay que tener en cuenta factores como el coste y la eficacia del montaje, así como la fiabilidad.

| Sector tecnológico | Ejemplos de aplicación |

| Industria del automóvil | Control del vehículo, gestión del motor y sistemas de infoentretenimiento |

| Industria aeroespacial | Aviónica, sistemas de navegación y dispositivos de comunicación |

| Maquinaria industrial | Automatización industrial y dispositivos de control, como PLC, accionamientos de motor y fuentes de alimentación |

| Productos médicos | Dispositivos de monitorización de pacientes, instrumentos de diagnóstico e instrumentos quirúrgicos |

| Telecomunicaciones | Dispositivos de telecomunicaciones, por ejemplo, componentes de infraestructura como conmutadores, enrutadores y estaciones base |

| Electrónica de consumo | Amplificadores de audio, fuentes de alimentación, componentes de conexión |

| Instrumentación y aparatos de medición | Osciloscopios, multímetros, registradores de datos |

Referencias

[1] www.thebusinessresearchcompany.com/report/general-electronic-components-global-market-report (consultado: 24 de junio de 2025).

[2] www.srmtech.com/knowledge-base/blogs/what-is-through-hole-technology-a-comprehensive-overview/#introduction-to-through-hole-technology (consultado: 24 de junio de 2025).

[3] https://hilelectronic.com/de/smd-components-dip-components/ (fecha de consulta: 25 de junio de 2025).

[4] www.mordorintelligence.com/de/industry-reports/global-medical-device-technologies-market-industry (fecha de consulta: 25 de junio de 2025).