Pregunta: Debido a la adquisición de un terreno, ahora tenemos la oportunidad de ampliar nuestras instalaciones de galvanoplastia con al menos un sistema más. Como se trata de nuestra actividad principal, será un sistema de tambor, pero nos gustaría ampliar nuestra gama de procesos. Hay tres nuevos revestimientos entre los que elegir, para los que aún carecemos de la experiencia necesaria en nuestras instalaciones. Sin embargo, es probable que los tres procesos se integren en un solo sistema.

Como carecemos de experiencia práctica, nos gustaría empezar con pruebas preliminares en chapa y objetos pequeños en el laboratorio, pero no sabemos hasta qué punto esas pruebas pueden trasladarse a la práctica. Necesitamos consejos generales para obtener la mejor evaluación posible.

Respuesta: Introducir tres procesos nuevos porque se dispone de espacio para ello suena un poco como intentar completar un álbum de recortes incompleto. Suponemos que se ha analizado a fondo el aspecto comercial. Aunque no corresponda a la pregunta, nos gustaría abordar primero las dificultades que puedan surgir dentro del sistema.

Planificación del sistema

La tecnología de la planta de tambores de un vistazoComono nos ha dicho de qué procesos se trata, de momento partimos de una combinación "arbitraria".

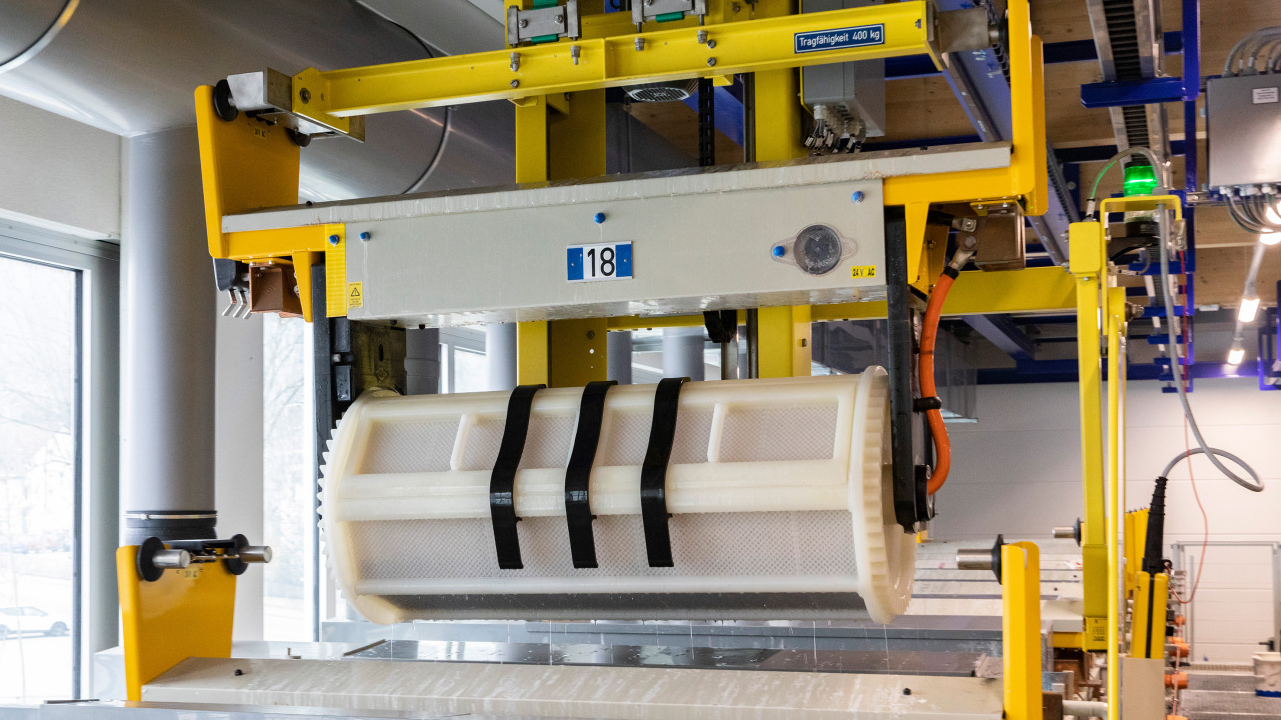

La tecnología de la planta de tambores de un vistazoComono nos ha dicho de qué procesos se trata, de momento partimos de una combinación "arbitraria".

En primer lugar, hay que tener en cuenta la composición química de los electrolitos, así como el tratamiento previo y posterior. Además de los posibles problemas de espacio, también hay que tener en cuenta la compatibilidad. También hay dificultades con las aguas residuales, las tuberías complejas, etc.

El arrastre es un problema importante. Cuando se combinan varios procesos, se tiende a ahorrar en el aclarado, lo que inevitablemente puede acarrear problemas como una mala calidad del aclarado y, posiblemente, reacciones químicas no deseadas. Por ejemplo, si se combina níquel brillante con electrolitos alcalinos de zinc y éstos pueden compartir el enjuague de flujo. En condiciones desfavorables, pueden formarse escamas de hidróxido de níquel. Por no hablar del arrastre de electrolitos de zinc a un electrolito de níquel.

Por esta razón, la tendencia es construir sistemas con varias líneas. De este modo, los procesos de revestimiento comparten el mismo pretratamiento, pero por lo demás son completamente autosuficientes. Las líneas están conectadas entre sí mediante un convertidor transversal.

El problema es la coordinación, que puede provocar cuellos de botella. Al planificar el pretratamiento, el punto de partida es el estado real, que suele ser idealizado. Con el tiempo, los productos suministrados se deterioran, por ejemplo, se vuelven más aceitosos, lo que prolonga el tiempo de pretratamiento. Esto da lugar a electrolitos en los que no hay producto, lo que hace que la planta no sea rentable. El problema no sólo se encuentra en el pretratamiento, sino también en el propio revestimiento. Es muy raro que en una instalación se utilicen por igual tres procesos diferentes, es decir, uno o dos procesos de recubrimiento suelen estar en modo de reposo, pero hay que calentar o enfriar los tres.

Por ello, recomendamos un máximo de dos procesos compatibles entre sí. Por ejemplo, zinc y zinc-hierro. Para otras combinaciones, recomendamos sistemas más pequeños con monoprocesos. Además de los puntos mencionados, esto también tiene ventajas en términos de mantenimiento, desmontaje y reconversión, así como de tiempos de inactividad, etc.

Pruebas escalables

El problema de la escalabilidad es bien conocido. Ya sea en la industria electrónica o en la del automóvil, en todas partes se observa que sólo unas pocas propiedades/comportamientos pueden transferirse 1:1. Esto también se aplica al desarrollo de electrolitos. Éstos se crean en una célula Hull, continúan en un vaso de precipitados, en un depósito de 5 litros, etc.

Dependiendo del proceso, incluso las propiedades ópticas pueden resultar diferentes en la práctica que en el laboratorio o a pequeña escala.

Propiedades en el laboratorio

En el laboratorio se pueden determinar tanto las propiedades químicas como los fundamentos electroquímicos.

Además de la observación aislada de un electrolito, también puede experimentar con las impurezas/el arrastre y el comportamiento de aclarado. Por ejemplo, puede determinar hasta qué punto son problemáticas o no determinadas cantidades de arrastre.

Además de las propiedades generales del revestimiento, los efectos de las impurezas, la sobredosificación, etc. también pueden determinarse de forma excelente en las láminas de células de casco. Dependiendo del proceso de recubrimiento, como el estaño o la plata, se prefiere incluso un cátodo acodado.

Pruebas prácticas

Los mejores resultados se obtienen cuando las pruebas se realizan en un pequeño sistema operado manualmente. Aunque esto requiere una inversión adicional, el sistema puede utilizarse posteriormente para pequeñas series, muestreo y formación.

Son adecuadas las cubas con un volumen de 20-50 litros y los correspondientes bidones colgantes. Esto permite que las superficies experimenten los parámetros físicos clave, como la rotación del tambor y el posterior secado en una centrifugadora. Dependiendo de la geometría de la pieza, propiedades como la dispersión en profundidad y el brillo pueden evaluarse mucho mejor que con un vaso de precipitados en el laboratorio.