Pregunta: En los últimos veinte años nos hemos vuelto cada vez más dependientes de los proveedores de productos químicos. Ahora nos gustaría invertir esta tendencia y preparar el mayor número posible de electrolitos a partir de materias primas químicas. Hay varias razones para ello. En primer lugar, queremos volver a tener soberanía tecnológica interna. También es una cuestión de costes. Si utilizamos productos acabados de un fabricante cuyo contenido sólo conocemos en parte, apenas tenemos alternativa. Resulta molesto si el fabricante no puede suministrar debido a la escasez de materias primas y no sabemos qué ingrediente falta. El cambio no afectará a todos los productos y también llevará algún tiempo. Durante un inventario inicial, nos encontramos con soluciones de decapado ya preparadas para las capas de estaño. Son caras, lentas y contaminan mucho las aguas residuales. Nos gustaría empezar con nuestro propio enfoque.

Respuesta: Comprendemos perfectamente los motivos para independizarse de los proveedores. Y a pesar de las mejores intenciones, esto puede acarrear problemas considerables. Por ejemplo, en caso de cambio de proceso, una reclamación y la consiguiente responsabilidad jurídica. En muchos casos -no sólo en la industria del automóvil- los revestimientos se califican y aprueban según un procedimiento definido. En cuanto un parámetro cambia significativamente -y esto incluye sobre todo la composición química-, hay que repetir el proceso de homologación. Esto significa que, aunque permanezca con un fabricante pero cambie de uno a otro, resulta difícil y a veces incluso imposible.

A este respecto, sólo podemos aconsejarle que primero compruebe los procesos o sistemas de los productos y clientes correspondientes y luego se ponga en contacto con los clientes afectados. En lugar de argumentar sobre la base del precio, es mejor hacerlo sobre la base de la soberanía tecnológica y la capacidad de entrega debido a la escasez de materias primas y a una situación incierta del mercado.

No excluiríamos completamente el stripping de estos mecanismos, pero en la mayoría de los casos no debería verse afectado, ya que suele implicar un retrabajo interno. En el mejor de los casos, ni siquiera se trata de productos galvanizados, sino de contactos entre bastidores.

Desmetalización electrolítica

Estañado del hierro

Decapado anódico en NaOH al 10% a temperatura ambiente. El control del potencial del ánodo en la operación galvanostática (salto de potencial al alcanzar la superficie del hierro) puede evitar el ataque al metal base.

Estaño y estaño-plomo a partir de materiales de cobre

Decapado anódico en solución de ácido metanosulfónico, aprox. 45-70 %; la concentración no debe ser inferior, ya que de lo contrario se abandona el rango pasivo del cobre y éste entra en solución a concentraciones de ácido inferiores; si se supera la concentración se reduce mucho la velocidad de decapado.

Procesos químicos

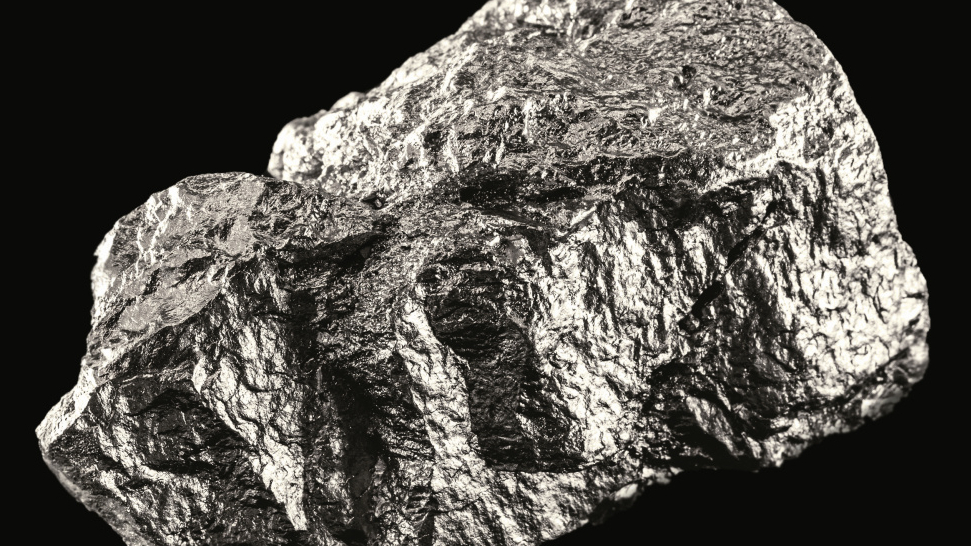

Estañado del hierro

Solución alcalina con compuestos nitroaromáticos, por ejemplo 100 g/L NaOH, 100 g/L p-nitrofenol, temperatura 70-90 °C

Soluciones fuertemente clorhídricas con compuestos de antimonio (lll), el estaño entra en solución como estaño (ll) con evolución de hidrógeno; sin embargo, se forma una capa suelta de antimonio que debe eliminarse; p. ej., 20 g/L de trióxido de antimonio, 840 ml de HCl conc.

Estañado de materiales de cobre

Solución de desmetalización con peróxido con 150 g/L de peróxido de hidrógeno al 35%, 100 ml/L de H2SO4, 60 g/L de fluoruro como NH4F, p. ej. 3 g/L de 8-hidroxiquinolina como estabilizante.

Una solución con nitroaromáticos como 150 g/L de sulfonato de m-nitrobenceno (agente oxidante) y 200 g/L de ácido tetrafluorobórico sólo ataca el estaño, pero no una posible capa intermetálica Cu6Sn5; si además se utiliza tiourea, también se disuelve la capa de difusión.

Disolver en HNO3 al 5-40% cuando se utilicen inhibidores de cobre y ácido sulfámico para evitar gases nitrosos.

Solución con 5-20% de ácido clorhídrico y 2,5 g/l de cloruro de cobre en una solución saturada de oxígeno (proceso de pulverización); el oxígeno es necesario para oxidar el cobre monovalente producido por Cu-(ll) durante la disolución del estaño; el contenido de cobre no debe superar los 6 g/l, de lo contrario el material base de cobre se verá atacado con demasiada fuerza.