En el marco de un proyecto de investigación AIF ZIM, los socios colaboradores Forschungsinstitut Edelmetalle und Metallchemie Schwäbisch Gmünd (fem) y Diener & Rapp GmbH & Co. KG de Villingen-Schwenningen han desarrollado un proceso de anodizado de bajo consumo energético para la aleación de aluminio de alta resistencia EN AW 7075. El objetivo del proyecto era desarrollar un nuevo tipo de proceso de anodizado que garantice las propiedades de recubrimiento necesarias con un menor consumo de energía eléctrica. En total, el proyecto permitía ahorrar hasta un 25% de energía.

Hechos y problemas Elevada demanda de energía eléctrica para el anodizado y la refrigeración del baño

Una característica especial del anodizado duro es que se necesitan temperaturas cercanas al punto de congelación para mantener las propiedades tribológicas de la capa en el baño de anodizado. Esto requiere tanto una gran potencia eléctrica para la anodización como para la refrigeración de los baños de anodización. El anodizado duro de componentes de aluminio suele requerir tensiones de baño de entre 30 y 60 voltios, en función del grosor de revestimiento requerido, con densidades de corriente de entre dos y cuatro amperios por decímetro cuadrado. La potencia eléctrica necesaria para el anodizado se calcula a partir del producto de la tensión del baño y la corriente de anodizado por tiempo de anodizado [1,2,3,4].

Al mismo tiempo, alrededor del 30 % de la energía consumida durante el anodizado se libera en forma de calor de proceso Joule, que calienta constantemente el baño de anodizado y requiere una refrigeración continua de los baños de anodizado. Sin refrigeración, no se pueden conseguir las propiedades técnicas del revestimiento, como la dureza y el desgaste. En la tecnología de refrigeración y enfriamiento, la regla general es que la energía eléctrica de refrigeración necesaria es de aproximadamente el 20 % de la energía de anodización aplicada. En vista de los elevados precios actuales de la electricidad, ambos factores juntos representan un enorme factor de coste para las empresas.

Solución al problema Aumento de la temperatura del baño y adición de aditivos al baño

Mediante el aumento de la temperatura del baño y la consiguiente mejora de la conductividad del electrolito, la tensión del baño durante el anodizado puede reducirse en unos 5 V con un gradiente de temperatura de tan sólo 10 °C. Sin embargo, las temperaturas más elevadas provocan una reducción de la abrasión. Sin embargo, las temperaturas más elevadas dan lugar a una reducción de las propiedades de abrasión y dureza, y también se reduce la resistencia a la corrosión. Por lo tanto, fue necesario investigar aditivos de baño adicionales que, por un lado, garantizaran las propiedades tribológicas incluso a temperaturas más elevadas y, por otro, minimizaran aún más el aporte de energía eléctrica [5,6,7,8,9].

Procedimiento

El objetivo principal era investigar la influencia de diversas modificaciones del electrolito en las propiedades tribológicas de la capa resultante. Las mediciones de dureza se llevaron a cabo utilizando el dispositivo Fischer HM 500 de acuerdo con la norma ISO 14577. La resistencia a la abrasión se determinó utilizando el dispositivo de ensayo NUS-ISO3CE de Thermotec en Weilburg de acuerdo con la norma ISO 10074. Los exámenes topográficos y morfológicos de las capas anodizadas se realizaron mediante microscopía electrónica de barrido (SEM/EDX). La eficiencia energética se calculó a partir de parámetros medibles como el voltaje, la densidad de corriente, el espesor de la capa y el tiempo de exposición. Los ensayos se realizaron a temperaturas del electrolito de 0/5/10 °C en secciones de muestra (30 x 70 x 2 mm) de la aleación EN AW-7075 en una escala de laboratorio de tres litros, inicialmente en la fem.

Las muestras se pretrataron con isopropanol, se utilizó como base un electrolito de ácido sulfúrico con 185 g/L de ácido sulfúrico (ref. GS) y como material catódico acero inoxidable V2A. Las concentraciones de baño utilizadas para el aditivo A (ácido nítrico) fueron de 10/20/30 ml/l (ref. H1, H2, H3) y de 8,5/17/26g/L para el aditivo B (ácido oxálico) en forma de dihidrato de ácido oxálico (ref. O1, O2, O3). La densidad de corriente fue de 3A/dm2. Los espesores de capa medidos fueron de unos 30-40 μm con un tiempo de exposición de cuarenta minutos.

Medidas y resultados Aumento de la temperatura del baño y modo de acción de los aditivos del baño

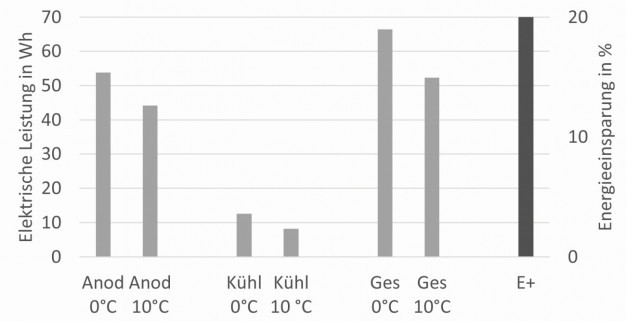

La figura 1 muestra la reducción de la potencia eléctrica tras cuarenta minutos de tiempo de exposición cuando se aumenta la temperatura del baño de 0 ° a 10 °C. Esto tiene en cuenta el esfuerzo necesario para la anodización y el esfuerzo eléctrico necesario para el enfriamiento de los baños de anodización, que en la práctica requiere alrededor de una quinta parte del esfuerzo eléctrico necesario para la anodización. Por tanto, la energía eléctrica necesaria puede reducirse en un 20 % aumentando la temperatura del baño de anodizado en 10 °C. Fig. 1: Reducción de la energía eléctrica necesaria aumentando la temperatura del baño de anodizado

Fig. 1: Reducción de la energía eléctrica necesaria aumentando la temperatura del baño de anodizado

La figura 2 muestra la reducción de la tensión del baño de unos 5 V al aumentar la temperatura del baño en 10 °C. Dependiendo de la concentración, la tensión del baño puede reducirse en otros 4 V añadiendo ácido nítrico. En comparación con un electrolito de referencia que funciona a 0 °C, la suma de ambas medidas puede reducir la tensión del baño en unos considerables 7 V. Es conocido en la industria que el ácido oxálico en altas concentraciones en un baño de anodizado con ácido sulfúrico aumenta la tensión del electrolito, pero en este rango de concentración se determinó un aumento de tensión de sólo alrededor de 1 V con un aumento de temperatura de 10 °C. En comparación con un electrolito de referencia que funciona a una temperatura de trabajo de 0 °C, la tensión del baño puede reducirse en unos 6 V utilizando ambos aditivos. Fig. 2: Reducción de la tensión del baño aumentando la temperatura y añadiendo aditivos al baño

Fig. 2: Reducción de la tensión del baño aumentando la temperatura y añadiendo aditivos al baño

La figura 3 muestra el potencial de ahorro eléctrico de alrededor del 20 % aumentando únicamente la temperatura del baño en 10 °C. Como puede verse, el potencial de ahorro podría aumentar teóricamente hasta más del 30% añadiendo ácido nítrico. Como esto empeora significativamente las propiedades tribológicas, hubo que contrarrestarlo añadiendo ácido oxálico. Utilizando ambos aditivos de baño, el ahorro total de energía eléctrica aún puede reducirse hasta un 25%. Fig. 3: Ahorro de energía aumentando la temperatura y añadiendo aditivos de baño

Fig. 3: Ahorro de energía aumentando la temperatura y añadiendo aditivos de baño

Influencia de los aditivos del baño en las propiedades de endurecimiento

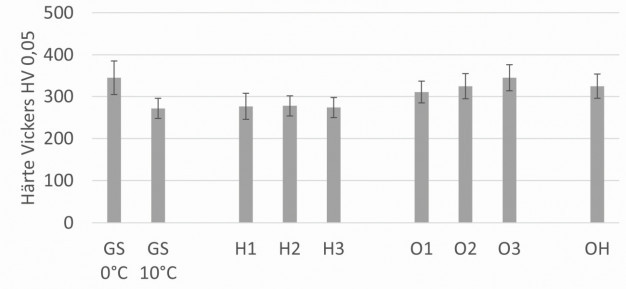

La figura 4 muestra que las propiedades de endurecimiento se deterioran como era de esperar al aumentar la temperatura. En este contexto, cabe destacar las desviaciones estándar extraordinariamente elevadas. Éstas se deben a la elevada rugosidad de la superficie en algunos casos, así como a las propiedades morfológicas de la capa existentes (porosidad, microestructura). Las adiciones de ácido nítrico a una temperatura de baño de 10 °C no muestran una reducción significativa de las propiedades de dureza en función de la concentración. En cambio, utilizando ácido oxálico como aditivo del baño, se puede medir un aumento significativo de la dureza. Ambos aditivos juntos conducen a durezasVickers comparables a las de un anodizado duro estándar. Fig. 4: Mediciones de dureza según Vickers

Fig. 4: Mediciones de dureza según Vickers

Influencia de los aditivos del baño en la resistencia a la abrasión

La figura 5 muestra que la resistencia a la abrasión y la resistencia al desgaste esperada se deterioran ligeramente con la adición de ácido nítrico. Sin embargo, dependiendo de sus concentraciones, ambos aditivos juntos conducen a valores de desgaste bastante comparables a los del anodizado duro estándar. Fig. 5: Resistencia a la abrasión según ISO 10074

Fig. 5: Resistencia a la abrasión según ISO 10074

El comprobador de desgaste y abrasión NUS-ISO3CE de Thermotec (Fig. 6) puede utilizarse para determinar el comportamiento a la abrasión de películas de óxido anódico, revestimientos, plásticos y otros productos. Un anillo deslizante gira 0,9° con cada movimiento de vaivén, lo que permite recargar constantemente la muestra sobre una superficie descargada, lo que no es posible con los métodos convencionales. El anillo deslizante también carga la muestra desde abajo, por lo que el polvo de abrasión cae inmediatamente hacia abajo, es decir, no permanece en la muestra y, por tanto, no tiene ningún efecto perjudicial. Esto garantiza una reproducibilidad significativamente mejor en comparación con el método de ensayo de abrasión Taber convencional. Fig. 6: Dispositivo de ensayo de abrasión NUS-ISO3CE de Termotec

Fig. 6: Dispositivo de ensayo de abrasión NUS-ISO3CE de Termotec

Un giro completo de 360° de la muela abrasiva requiere un total de 400 movimientos de la rueda de fricción; de forma estándar se realizan 40 movimientos dobles por minuto. También se pueden utilizar todo tipo de papeles abrasivos diferentes. Las muestras a analizar deben ser planas y tener un tamaño mínimo aproximado de 30 x 50 mm. El grosor de la muestra puede variar entre 0,8 y 4 mm.

Resumen de las propiedades de dureza y ahorro de energía

La figura 7 resume la influencia de los aditivos del baño en las propiedades de endurecimiento en comparación con el potencial de ahorro de energía previsto. Utilizando únicamente ácido nítrico y aumentando la temperatura, sería posible una reducción de energía superior al 35 %, pero los valores de dureza se reducirían considerablemente. Añadiendo ácido oxálico o ambos aditivos juntos, pueden alcanzarse durezas Vickers superiores a HV 300. Los potenciales de ahorro del 20 % o más son bastante realistas. Fig. 7: Ahorro de energía en comparación con las propiedades de dureza

Fig. 7: Ahorro de energía en comparación con las propiedades de dureza

Debate Influencia del ácido nítrico

El modo de acción del ácido nítrico como aditivo del baño aún no puede explicarse completamente; presumiblemente, los componentes de zinc, cobre y hierro se disuelven preferentemente directamente de la matriz durante la anodización, suprimiendo así la formación de oxígeno molecular. Esto permitiría disponer de más electricidad para la formación de una capa de óxido de aluminio. Esto aumentaría la eficacia, pero esto sólo puede demostrarse determinando con precisión el peso de la capa de óxido y midiendo el grosor de la capa en la sección transversal. Si, como resultado, se desarrollara menos oxígeno en el ánodo, también debería reducirse la formación de cavidades en la matriz de óxido, lo que a su vez favorecería las propiedades de endurecimiento. Otra explicación del menor rendimiento eléctrico debido al ácido nítrico podría estar relacionada con un aumento de la conductividad del electrolito, que se está investigando actualmente. La utilización del ácido nítrico como aditivo del baño en la práctica diaria también requiere un control analítico continuo del baño en lo que respecta a las complejas mezclas ácidas presentes.

Influencia del ácido oxálico

La influencia positiva del ácido oxálico en la oxidación anódica ya se ha investigado muchas veces en el pasado. Presumiblemente, los aniones se adsorben en las paredes de los poros de la capa anodizada y, por tanto, reducen la redisolución química de la capa de óxido. De este modo, se obtienen revestimientos más duros y resistentes a la abrasión incluso a temperaturas de baño más elevadas. Aumentando la temperatura de 0 a 10 °C y añadiendo ácido oxálico a un electrolito base, es realista un ahorro potencial del 20 %. Pueden alcanzarse durezas Vickers de 300 o incluso muy superiores. La resistencia a la abrasión conseguida es comparable a la de los revestimientos anodizados duros convencionales.

Conclusión

La investigación intensiva ha dado lugar a importantes avances técnicos y científicos en los procesos clásicos de anodizado duro en la industria del anodizado. El consumo de energía eléctrica puede reducirse entre un 20 % y un 30 % simplemente aumentando la temperatura del baño de anodizado en 10 °C y añadiendo ácido nítrico y ácido oxálico. Las calidades del revestimiento son equivalentes a las del anodizado duro estándar.

El proyecto ZIM KK511910MP1 fue financiado por el Ministerio Federal de Economía y Energía a través de la AIF del Programa Central de Innovación para las PYME (ZIM).

Bibliografía

[1] Hübner, W.; Speiser, C.: Die Praxis der anodischen Oxidation des Aluminiums, 4ª ed., Aluminium-Verlag, Düsseldorf, (1988).

[2] Pinner / Sheasby: The Surface Treatment and Finishing of Aluminium and its Alloys, 5ª edición, ASM International, EE.UU., Finishing Publications Ltd, Middlesex, Inglaterra, (1987)

[3] Brace, A. W.: Hard Anodizing of Aluminium, Technicopy Ltd, Stonehouse, Inglaterra, (1987)

[4] Jelinek, T. W.: Surface treatment of aluminium, Eugen G. Leuze Verlag, Saulgau, (1997)

[5] Najafi, M.: Characterisation of the influence of organic compounds during anodising of the aluminium alloy EN AW 7075, Tesis de máster, TU Ilmenau, (2021)

[6] Morgenstern, R.; Sieber, M.; Scharf, I. y Lampke, T.: Influence of foreign acids on the anodising of copper-containing aluminium alloys, Wotech, (2018)

[7] Hübner, W.W.G.: The anodic oxidation of aluminium in differently composed oxalic acid solutions, Diss., ETH Zurich, (1948)

[8] Hashimoto, T.; Zhou, X.; Skeldon, P. y Thompson, G. E.: Structure of the Copper-Enriched Layer Introduced by Anodic Oxidation of Copper-Containing Alloy, Electrochimica Acta, vol. 179, (2015).

[9] Mock, C.; Kölle, S.; Schmid, K.: Fraunhofer-IPA, Stuttgart, Womag 11, (2015)