Las capas de dispersión galvánicas se utilizan ampliamente en los sistemas de contacto de los equipos de conmutación de Siemens AG. Tras el cierre del Centro de Tecnología de Superficies (TZO) de Siemens AG en Berlín, se optimizó el concepto del complejo proceso electroquímico y la tecnología de planta específica para electrolitos.

Fig. 1: Fotografía de una sección transversal de una capa de grafito de plata Esta tecnología de una sola fuente interna de Siemens cuenta con muchos años de experiencia y se transfirió a Pieper Oberflächentechnik Hermsdorf GmbH, que aplica con éxito los elevados requisitos del sistema de capas y de la propia capa.

Fig. 1: Fotografía de una sección transversal de una capa de grafito de plata Esta tecnología de una sola fuente interna de Siemens cuenta con muchos años de experiencia y se transfirió a Pieper Oberflächentechnik Hermsdorf GmbH, que aplica con éxito los elevados requisitos del sistema de capas y de la propia capa.

El uso de la plata como material de contacto -especialmente para contactos móviles en conmutadores de media tensión- está llegando a sus límites, sobre todo en lo que respecta a la resistencia a la abrasión de la plata. Para aumentar la vida útil de los materiales de contacto plateados, Siemens trabajó con varios institutos para desarrollar dos capas de dispersión diferentes: capas de nanodiamante para aumentar la resistencia al desgaste y capas de grafito de plata con un coeficiente de fricción reducido, manteniendo las mismas propiedades de contacto, especialmente en lo que se refiere a la conductividad eléctrica. La deposición de las capas de grafito de plata se protegió en 1975 en una especificación de patente DE 2543082 para Siemens AG.

El reto de ambos sistemas era y es garantizar una calidad de capa consistente y homogénea, incluso en condiciones de producción, así como la evaluación significativa de las capas depositadas y sus propiedades.

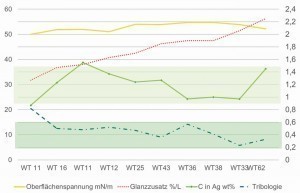

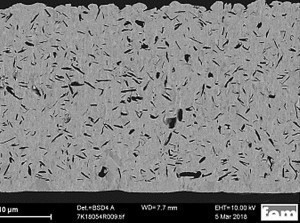

Mientras que las capas de nanodiamante siguieron siendo un producto de nicho industrial y se utilizaron para pequeñas series, la capa patentada de grafito de plata se estableció para una amplia aplicación en el TZO Berlín de Siemens AG y, en consecuencia, se transfirió a la producción en serie. En comparación con los revestimientos de plata pura, una tasa de instalación definida de coloides de grafito de plata puede reducir el coeficiente de fricción hasta en un 50 % y aumentar así considerablemente la vida útil (Fig. 1 y 2).

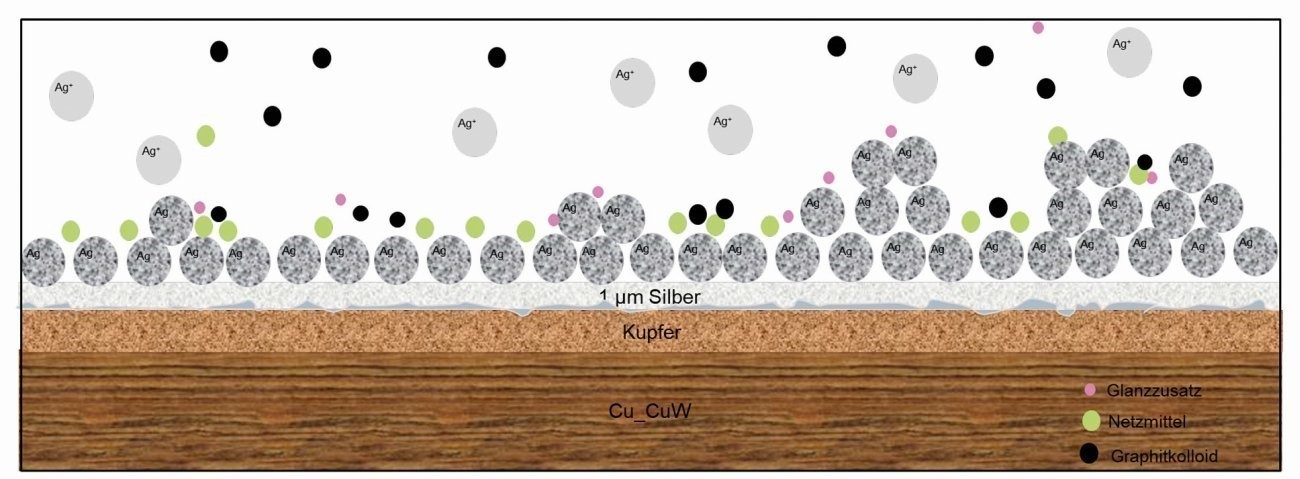

Fig. 2: Imagen SEM de una capa de grafito de plata Las capas de grafito de plata, que suelen tener más de 25 µm de espesor, se depositan a partir de una suspensión de grafito coloidal, un electrolito base de cianuro con una tensión superficial definida y otros aditivos orgánicos que influyen en el crecimiento de los núcleos de cristalización. Se identificó un contenido de grafito de 0,9-1,5 wt% C (DIN 15936) de un grafito natural definido como el contenido óptimo de grafito en la capa, que se distribuye de forma homogénea -pero no direccional- en una matriz metálica como resultado de la interacción de la tensión superficial de los núcleos de cristalización y un flujo direccional con el fin de establecer el correspondiente coeficiente óptimo de fricción para los contactos móviles. Los núcleos de cristalización están definidos, por un lado, por los orgánicos, pero también por la correspondiente densidad de corriente, cuyo aumento conduce a una mayor instalación. Tal y como se muestra en la especificación de patente 254082 (solicitud de 26 de septiembre de 1975), tal y como se muestra en la figura 3.

Fig. 2: Imagen SEM de una capa de grafito de plata Las capas de grafito de plata, que suelen tener más de 25 µm de espesor, se depositan a partir de una suspensión de grafito coloidal, un electrolito base de cianuro con una tensión superficial definida y otros aditivos orgánicos que influyen en el crecimiento de los núcleos de cristalización. Se identificó un contenido de grafito de 0,9-1,5 wt% C (DIN 15936) de un grafito natural definido como el contenido óptimo de grafito en la capa, que se distribuye de forma homogénea -pero no direccional- en una matriz metálica como resultado de la interacción de la tensión superficial de los núcleos de cristalización y un flujo direccional con el fin de establecer el correspondiente coeficiente óptimo de fricción para los contactos móviles. Los núcleos de cristalización están definidos, por un lado, por los orgánicos, pero también por la correspondiente densidad de corriente, cuyo aumento conduce a una mayor instalación. Tal y como se muestra en la especificación de patente 254082 (solicitud de 26 de septiembre de 1975), tal y como se muestra en la figura 3.

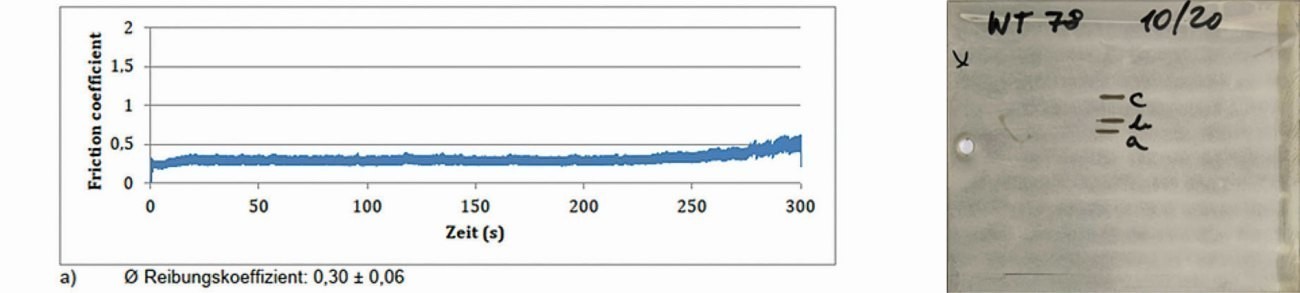

El coeficiente de fricción de la capa de AgC depositada se comprueba utilizando un banco de pruebas de vibración traslacional y desgaste por fricción SVT200 de Wazau. Siemens ha desarrollado un método de medición en proceso para crear unas condiciones de medición coherentes y trazar así la vida útil de los contactos móviles. El valor se determina tomando la media de tres mediciones. El rango de 0,2-0,6 se identificó como óptimo para el coeficiente de fricción.

Además del coeficiente de fricción y la tasa de desgaste, este método de medición también puede utilizarse para determinar los puntos débiles del proceso, como el flujo irregular, los fallos del sistema o el envejecimiento del baño. Un factor importante para aumentar la vida útil de los sistemas de contacto en movimiento -además de una tasa de instalación definida de coloides de grafito de plata- es la mencionada micro y macroestructura de la capa de plata depositada. La deposición homogénea de los coloides de grafito sobre núcleos de cristalización definidos de la capa de plata y la morfología y el tamaño de los coloides naturales individuales pueden aumentar considerablemente el coeficiente de fricción.

Fig. 3: Representación esquemática de la capa de grafito

Fig. 3: Representación esquemática de la capa de grafito

En última instancia, todos los pasos del proceso, desde la activación de la superficie y el sistema de recubrimiento hasta el paso final de compactación de la superficie, tienen una gran influencia en la vida útil de los sistemas de conmutación posteriores. Esto se aprecia especialmente en la curva del coeficiente de fricción, que muestra de forma muy precisa los puntos débiles del sistema que no podrían detectarse mediante el valor absoluto del coeficiente de fricción (véanse las Figs. 4 y 5).

Fig. 4: Curva ideal del coeficiente de fricción para capas de dispersión de plata (izquierda) y lámina de muestra con las tres pasadas de medición del ensayo de vibración traslacional y desgaste por fricción

Fig. 4: Curva ideal del coeficiente de fricción para capas de dispersión de plata (izquierda) y lámina de muestra con las tres pasadas de medición del ensayo de vibración traslacional y desgaste por fricción

Fig. 5: Último paso de trabajo tras el recubrimiento, la compactación de la superficie de grafito de plata mediante el llamado paso de pulido con bolas en el vibrador de artesa redondaLalarga experiencia y los conocimientos específicos sobre electrolitos adquiridos en esta capa de dispersión, sobre todo teniendo en cuenta la decisión de cerrar TZO Berlín de Siemens AG en otoño de 2020, causaron al principio algunos quebraderos de cabeza. Tener que externalizar este proceso cualificado y aprobado fue uno de los retos particulares durante el cierre, ya que la capa de grafito de plata no podía sustituirse debido a sus propiedades especiales específicas del electrolito, ni por capas de plata disponibles en el mercado ni por sistemas comparables. Para complicar aún más las cosas, no sólo era necesario encontrar un proveedor que fuera técnica y cualitativamente capaz de asumir este gran volumen y prestar apoyo profesional, sino que también poseyera un nivel correspondientemente alto de experiencia en el control de este electrolito específico. Además, tanto el proceso como la tecnología de la planta no sólo debían reflejarse, sino también adaptarse al nuevo proveedor en términos de mayores requisitos de calidad.

Fig. 5: Último paso de trabajo tras el recubrimiento, la compactación de la superficie de grafito de plata mediante el llamado paso de pulido con bolas en el vibrador de artesa redondaLalarga experiencia y los conocimientos específicos sobre electrolitos adquiridos en esta capa de dispersión, sobre todo teniendo en cuenta la decisión de cerrar TZO Berlín de Siemens AG en otoño de 2020, causaron al principio algunos quebraderos de cabeza. Tener que externalizar este proceso cualificado y aprobado fue uno de los retos particulares durante el cierre, ya que la capa de grafito de plata no podía sustituirse debido a sus propiedades especiales específicas del electrolito, ni por capas de plata disponibles en el mercado ni por sistemas comparables. Para complicar aún más las cosas, no sólo era necesario encontrar un proveedor que fuera técnica y cualitativamente capaz de asumir este gran volumen y prestar apoyo profesional, sino que también poseyera un nivel correspondientemente alto de experiencia en el control de este electrolito específico. Además, tanto el proceso como la tecnología de la planta no sólo debían reflejarse, sino también adaptarse al nuevo proveedor en términos de mayores requisitos de calidad.

Tras un largo proceso de selección de los mejores proveedores, se convenció a Pieper Oberflächentechnik Hermsdorf GmbH para que se hiciera cargo de este sistema como proveedor único. Pieper, cuyos clientes proceden mayoritariamente de los sectores de la electrónica y la automoción, lleva ofreciendo recubrimientos de plata y plata dura desde 2001 y recubre más de 50.000m2 de superficie al año con un total de 12.000 litros de electrolitos de plata y plata dura.

Fue precisamente su continua experiencia en el recubrimiento de plata dura muy exigente, que requiere un cuidadoso control del proceso y de la capa, lo que llevó a tomar la decisión de transferir el proceso interno y muy complejo de dispersión de plata AgC de Siemens a Pieper Oberflächentechnik Hermsdorf GmbH.

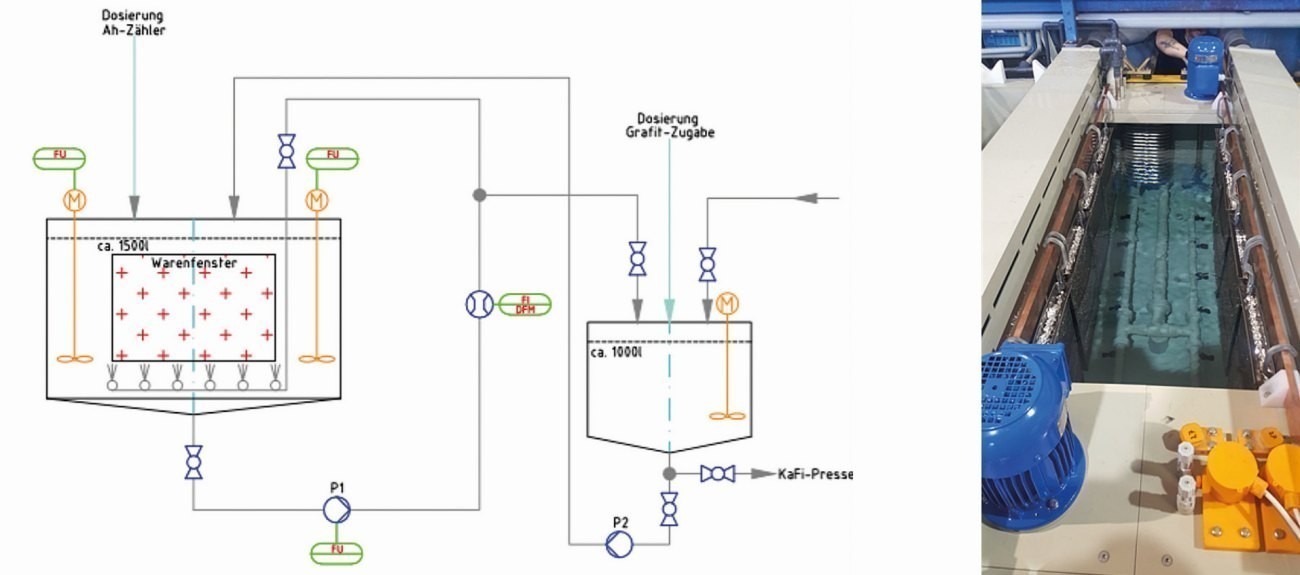

En colaboración con AST Anlagenbau GmbH, el anterior diseño del sistema de Siemens AG se convirtió en un concepto de sistema optimizado para este electrolito especial y se integró en la línea de plata existente para poder asumir en consecuencia la producción en serie interna de Siemens de los distintos componentes. En particular, la implementación de un flujo laminar uniforme de la suspensión a una ventana de tejido definida, el cambio variable de las proporciones de ánodo y cátodo y la realización de un control estable del proceso con un futuro volumen de electrolito más pequeño con una tasa de cambio modificada dieron lugar inicialmente a algunas discusiones técnicamente complejas, pero finalmente resultaron en una puesta a punto constructiva(Fig. 6).

Fig. 6: Nuevo concepto de sistema con tanque de AgC y filtro prensa de cámara (l.). Pieza central de la deposición de plata en dispersión con ánodo sólido

Fig. 6: Nuevo concepto de sistema con tanque de AgC y filtro prensa de cámara (l.). Pieza central de la deposición de plata en dispersión con ánodo sólido

En este nuevo concepto de sistema también hubo que tener en cuenta la complejidad de la mezcla heterogénea de sustancias para evitar sobre todo la sedimentación de los coloides de grafito. Tanto el depósito como las correspondientes condiciones de flujo y la tasa de intercambio del electrolito se optimizaron aquí para hacer justicia al diseño modificado del sistema. En particular, el uso de grafito natural provoca un envejecimiento continuo de la distribución de los granos, que se intensifica por el tipo de flujo y la carga adicional sobre el revestimiento del tambor. Como ya se ha descrito, el envejecimiento del baño tiene un efecto negativo sobre la vida útil, el coeficiente de fricción y la tasa de desgaste del revestimiento. Este problema fundamental sólo puede resolverse mediante la filtración periódica del electrolito en un filtro prensa de cámara, lo que, además del agotamiento discontinuo de la suspensión, que requiere mucho tiempo, naturalmente también representa un tiempo de inactividad del proceso (Fig. 7).

Al mismo tiempo, un aumento de la superficie del grafito debido al envejecimiento o a la descomposición provoca un cambio en la interacción con los aditivos orgánicos, por lo que es esencial un control continuo de los aditivos en un estrecho rango de concentración. A pesar del reflejo de la relación ánodo/cátodo, las pequeñas desviaciones en el nivel de llenado dieron lugar a un nuevo rango de concentración de los aditivos orgánicos(Fig. 8).

Fig. 9: Recubrimiento de grafito de plata en Pieper antes (l.) y después de un paso de enjuague mejorado por ultrasonidos

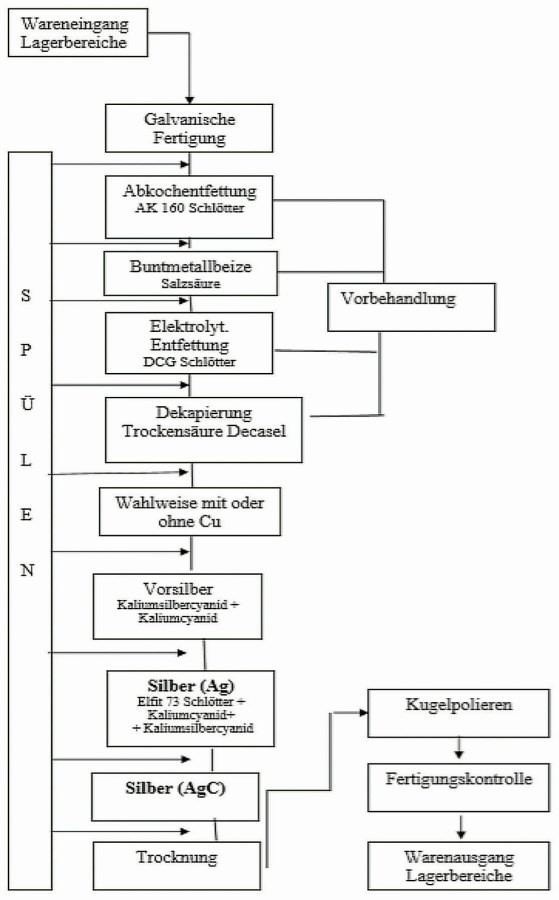

La aplicación consecuente del concepto de sistema y la ampliación cuidadosa de la línea de plata mediante la ampliación de los segmentos de sistema correspondientes, incluyendo los pasos de enjuague necesarios(Fig. 9) hasta el paso de trabajo final y la secuencia de proceso definida y coordinada(Fig. 10) para los componentes de contacto de aleaciones de cobre/cobre - opcionalmente con o sin paso de cobre intermedio - condujeron finalmente a la rápida autorización de la producción para Siemens AG, así como para clientes anteriores de TZO Berlin. En particular, la variación de los diferentes sistemas de recubrimiento en función de los requisitos del cliente - ya sea como recubrimiento de barril o de bastidor - pudo realizarse con este recubrimiento de espejo optimizado y también pudieron obtenerse capacidades adicionales.

Fig. 10: Secuencia del proceso de recubrimiento para componentes de contacto de cobre

Fig. 10: Secuencia del proceso de recubrimiento para componentes de contacto de cobre

Este fue el último proceso en TZO Berlín en septiembre de 2020 y, por tanto, se vació el proverbial último baño. Pieper Oberflächentechnik Hermsdorf GmbH produce con éxito el recubrimiento de dispersión de grafito plateado -triológicamente muy superior a un recubrimiento de plata- basado en el proceso Siemens con requisitos aún más exigentes para el sistema de recubrimiento y el propio recubrimiento, abriendo así espacio para otros sistemas de contacto y desarrollos.