La galvanoplastia de níquel/cromo se utiliza ampliamente en aplicaciones de ingeniería, especialmente para el revestimiento decorativo de capa fina, la resistencia a la abrasión y la protección contra la corrosión [1]. Los depósitos de cromo metálico procedentes de electrolitos de cromo trivalente muestran una menor resistencia a la corrosión que los procedentes de baños de cromo hexavalente. Por lo tanto, en este trabajo de investigación se investigó el efecto del postratamiento anódico sobre el comportamiento frente a la corrosión de recubrimientos convencionales y microfisurados a base de cromo (III) con una serie de métodos de evaluación de la resistencia a la corrosión. Mientras que los ensayos de corrosión indicaron una reducción de la velocidad de corrosión de los recubrimientos convencionales a base de cromo (III), no se observó ninguna mejora en los recubrimientos de cromo microfisurado.

Introducción

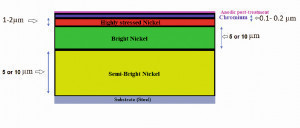

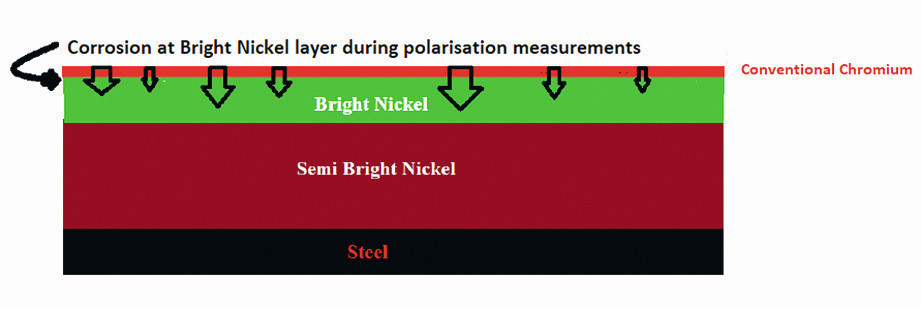

Fig. 1: Representación esquemática de la secuencia de capas depositadas sobre las placas de acero Todas las fotos y gráficos: TU IlmenauEl níquelse utiliza normalmente como recubrimiento brillante bajo una película de cromo mucho más fina para proporcionar un aspecto decorativo muy brillante y resistencia a la corrosión en diferentes sustratos como acero, latón, cobre y plásticos metalizados. Las propiedades físicas de los recubrimientos de níquel/cromo dependen principalmente del grosor y la calidad de la capa de níquel [1]. Dobrev (1986) [2] y General Motors (2010) demostraron una mejora significativa de la resistencia a la corrosión de sustratos en la industria de la automoción y el saneamiento mediante la introducción de capas posteriores de níquel como sistema de níquel dúplex. Este método implica dos capas de níquel bajo una capa de cromo. La primera es una capa de níquel semibrillante electrodepositada directamente sobre el sustrato y la segunda es una capa de níquel brillante. La capa de níquel semibrillante se produce mediante aditivos sin azufre, mientras que la capa de níquel brillante posterior contiene azufre debido a los abrillantadores. Normalmente, estas capas de níquel se electrodepositan antes del cromado para aplicaciones exteriores en automoción. Generalmente, se recomiendan dos tipos de procesos de cromado para aumentar la resistencia a la corrosión de los depósitos de cromo convencionales: el cromado microfisurado y el cromado microporoso. Una fina capa de níquel sobre el níquel brillante se conoce como níquel microporoso o microfisurado. En este caso, la corriente de corrosión puede propagarse por numerosas células de corrosión diminutas. Estos microporos ayudan a propagar la corriente de corrosión en muchos poros pequeños en lugar de en unos pocos sitios grandes de los depósitos de cromo convencionales, retrasando el proceso de corrosión [3]. El uso de cromo brillante altamente poroso en estos depósitos de níquel de doble capa proporciona una excelente protección contra la corrosión en exteriores [4]. La deposición de cromo a partir de electrolitos hexavalentes muestra una mayor resistencia a la corrosión que el cromo trivalente. Se han sugerido diferentes tipos de postratamiento para aumentar la resistencia a la corrosión de la capa de cromo procedente de baños trivalentes. Sin embargo, las propiedades de corrosión de los recubrimientos de níquel/cromo también se ven influidas por diversos parámetros como el número, los tipos y el espesor de las capas depositadas [5]. La motivación de este estudio fue mejorar la resistencia a la corrosión de los recubrimientos de cromo fabricados a partir de baños trivalentes. Para ello, se investigó el efecto del postratamiento anódico sobre la resistencia a la corrosión de los recubrimientos de níquel de doble capa de cromo (III) microfisurado y convencional. Además, se estudió el efecto del espesor de las capas de níquel brillante y semibrillante sobre el comportamiento frente a la corrosión.

Fig. 1: Representación esquemática de la secuencia de capas depositadas sobre las placas de acero Todas las fotos y gráficos: TU IlmenauEl níquelse utiliza normalmente como recubrimiento brillante bajo una película de cromo mucho más fina para proporcionar un aspecto decorativo muy brillante y resistencia a la corrosión en diferentes sustratos como acero, latón, cobre y plásticos metalizados. Las propiedades físicas de los recubrimientos de níquel/cromo dependen principalmente del grosor y la calidad de la capa de níquel [1]. Dobrev (1986) [2] y General Motors (2010) demostraron una mejora significativa de la resistencia a la corrosión de sustratos en la industria de la automoción y el saneamiento mediante la introducción de capas posteriores de níquel como sistema de níquel dúplex. Este método implica dos capas de níquel bajo una capa de cromo. La primera es una capa de níquel semibrillante electrodepositada directamente sobre el sustrato y la segunda es una capa de níquel brillante. La capa de níquel semibrillante se produce mediante aditivos sin azufre, mientras que la capa de níquel brillante posterior contiene azufre debido a los abrillantadores. Normalmente, estas capas de níquel se electrodepositan antes del cromado para aplicaciones exteriores en automoción. Generalmente, se recomiendan dos tipos de procesos de cromado para aumentar la resistencia a la corrosión de los depósitos de cromo convencionales: el cromado microfisurado y el cromado microporoso. Una fina capa de níquel sobre el níquel brillante se conoce como níquel microporoso o microfisurado. En este caso, la corriente de corrosión puede propagarse por numerosas células de corrosión diminutas. Estos microporos ayudan a propagar la corriente de corrosión en muchos poros pequeños en lugar de en unos pocos sitios grandes de los depósitos de cromo convencionales, retrasando el proceso de corrosión [3]. El uso de cromo brillante altamente poroso en estos depósitos de níquel de doble capa proporciona una excelente protección contra la corrosión en exteriores [4]. La deposición de cromo a partir de electrolitos hexavalentes muestra una mayor resistencia a la corrosión que el cromo trivalente. Se han sugerido diferentes tipos de postratamiento para aumentar la resistencia a la corrosión de la capa de cromo procedente de baños trivalentes. Sin embargo, las propiedades de corrosión de los recubrimientos de níquel/cromo también se ven influidas por diversos parámetros como el número, los tipos y el espesor de las capas depositadas [5]. La motivación de este estudio fue mejorar la resistencia a la corrosión de los recubrimientos de cromo fabricados a partir de baños trivalentes. Para ello, se investigó el efecto del postratamiento anódico sobre la resistencia a la corrosión de los recubrimientos de níquel de doble capa de cromo (III) microfisurado y convencional. Además, se estudió el efecto del espesor de las capas de níquel brillante y semibrillante sobre el comportamiento frente a la corrosión.

Experimental

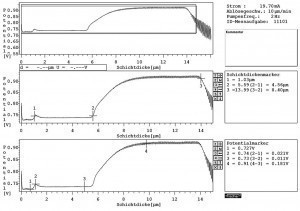

Fig. 2: Resultados del ensayo STEP para SB-Ni10-Br-Ni5-HS-Ni1,5-Cr0,15, Espesores de la capa de níquel semibrillante 4,5 μm, níquel brillante 8,4 μm. capa de níquel altamente estresada 1,0 μm. Potenciales de disolución para el níquel brillante 0,73 V y para el níquel semibrillante 0,91 VATodos losexperimentos de electrodeposición de este estudio se llevaron a cabo en placas de acero ST37 (12 ×5 cm2). Todos los electrolitos fueron suministrados por Dr.-Ing. Max Schlötter GmbH & Co KG. Las placas se desengrasaron primero con un limpiador alcalino (SLOTOCLEAN 160 (30 g/L)) a 65 °C durante 10 min y después se desengrasaron anódicamente (SLOTOCLEAN EL DGC (120 g/L)) a 25 °C durante 5 min, j = 8 A/dm2, decapadas en solución de HCl al 5% a 25 °C durante 30 seg. Tras el pretratamiento, se electrodepositaron 10 o 5 µm de níquel semibrillante Watts (SLOTONIK HG 1630) a 60 °C, pH = 4,2, j = 4 A/dm2 y, a continuación, 10 o 5 µm de níquel brillante (SLOTONIK 20) a 60 °C, pH = 4,2, j = 4 A/dm2. Algunas muestras se electrodepositaron posteriormente con 1-2 µm de capa de níquel altamente estresado a partir de un electrolito a base de cloruro (VP 04 1520) a 25 °C durante 2 min, pH = 3,9, j = 8 A/dm2, seguido de aproximadamente 0,2 µm de cromo a partir de electrolito de cromo trivalente (SLOTOCHROM DR 1140) a 50 °C durante 6 min, pH = 3,7, j = 5 A/dm2. Tras la deposición de cromo, algunas probetas se trataron anódicamente con electrolito SLOTOCHROM DR 2430 que contenía fósforo y cromo (III) con/sin cobalto a 25 °C durante 2 min, pH = 3,5, j = 0,1 A/dm2. La composición del electrolito se indica en la Tabla 1. La secuencia de capas depositadas sobre las placas de acero se representa en la Figura 1 y la Tabla 2 muestra los distintos sistemas de recubrimiento.

Fig. 2: Resultados del ensayo STEP para SB-Ni10-Br-Ni5-HS-Ni1,5-Cr0,15, Espesores de la capa de níquel semibrillante 4,5 μm, níquel brillante 8,4 μm. capa de níquel altamente estresada 1,0 μm. Potenciales de disolución para el níquel brillante 0,73 V y para el níquel semibrillante 0,91 VATodos losexperimentos de electrodeposición de este estudio se llevaron a cabo en placas de acero ST37 (12 ×5 cm2). Todos los electrolitos fueron suministrados por Dr.-Ing. Max Schlötter GmbH & Co KG. Las placas se desengrasaron primero con un limpiador alcalino (SLOTOCLEAN 160 (30 g/L)) a 65 °C durante 10 min y después se desengrasaron anódicamente (SLOTOCLEAN EL DGC (120 g/L)) a 25 °C durante 5 min, j = 8 A/dm2, decapadas en solución de HCl al 5% a 25 °C durante 30 seg. Tras el pretratamiento, se electrodepositaron 10 o 5 µm de níquel semibrillante Watts (SLOTONIK HG 1630) a 60 °C, pH = 4,2, j = 4 A/dm2 y, a continuación, 10 o 5 µm de níquel brillante (SLOTONIK 20) a 60 °C, pH = 4,2, j = 4 A/dm2. Algunas muestras se electrodepositaron posteriormente con 1-2 µm de capa de níquel altamente estresado a partir de un electrolito a base de cloruro (VP 04 1520) a 25 °C durante 2 min, pH = 3,9, j = 8 A/dm2, seguido de aproximadamente 0,2 µm de cromo a partir de electrolito de cromo trivalente (SLOTOCHROM DR 1140) a 50 °C durante 6 min, pH = 3,7, j = 5 A/dm2. Tras la deposición de cromo, algunas probetas se trataron anódicamente con electrolito SLOTOCHROM DR 2430 que contenía fósforo y cromo (III) con/sin cobalto a 25 °C durante 2 min, pH = 3,5, j = 0,1 A/dm2. La composición del electrolito se indica en la Tabla 1. La secuencia de capas depositadas sobre las placas de acero se representa en la Figura 1 y la Tabla 2 muestra los distintos sistemas de recubrimiento.

|

Aditivo VP 05 2431 (Sal de cromo trivalente, agente complejo) |

120 ml/L |

|

Aditivo VP 05 2432 (Antioxidante) |

25 ml/L |

|

Aditivo VP 05 2433/34 (Fuente de Fósforo / Cobalto) |

14 g/L |

|

Muestras |

|

|

1- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-Cr0.15 |

|

2- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-Cr0.15 |

|

3- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15 |

|

4- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15 |

|

5- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-Cr0.15-APT |

|

6- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-Cr0.15-APT |

|

7- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT |

|

8- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT |

|

9- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-Cr0.15-APT-Co |

|

10- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-Cr0.15-APT-Co |

|

11- Ni semibrillante (5 μm) / Ni brillante (10 μm) / |

SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT-Co |

|

12- Ni semibrillante (10 μm) / Ni brillante (5 μm) / |

SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT-Co |

Resultados y discusión Ensayo STEP (Espesor y potencial electroquímico simultáneos)

En este estudio se utilizó el método STEP para medir la diferencia de potencial y el espesor de las capas de níquel brillante, semibrillante y microfisurado. La figura 2 confirmó los espesores de capa de níquel esperados (casi 10, 5 y 2 μm), la diferencia de potencial entre las capas de níquel brillante y semibrillante (alrededor de 150 mV), y la diferencia de potencial entre el níquel brillante y el níquel brillante altamente estresado (alrededor de 11 mV) [3]. Dado que el potencial de disolución de la capa de níquel brillante frente al electrodo de referencia Ag/AgCl es de unos 0,76 V, que es más negativo que el potencial de disolución de la capa de níquel semibrillante, estas diferencias de potencial son ideales para aumentar la resistencia a la corrosión de las muestras (0,91 V). Esto indica que la corrosión comienza en la capa de níquel brillante para proteger y retrasar la corrosión en la capa de níquel semibrillante.

Niebla salina neutra (NSS)

La resistencia a la corrosión de las muestras 1 a 12 (Tabla 2) se evaluó mediante los ensayos de corrosión según DIN EN ISO 9227. De cada muestra se ensayaron tres placas de forma continua durante 400 horas con un índice de corrosión cada 24 horas (Tab. 3). La tabla 4 muestra los resultados de los ensayos NSS de las distintas muestras con y sin capa de cromo microfisurada, con y sin postratamiento anódico. Las pruebas NSS se detuvieron cuando el óxido rojo cubrió la superficie.

|

pH (solución recogida) |

6.8 |

|

Temperatura |

36 °C |

|

Velocidad media de recogida para una superficie de recogida horizontal de 80 cm2 |

1,45 ml/h |

|

Concentración de NaCl |

54 g/L |

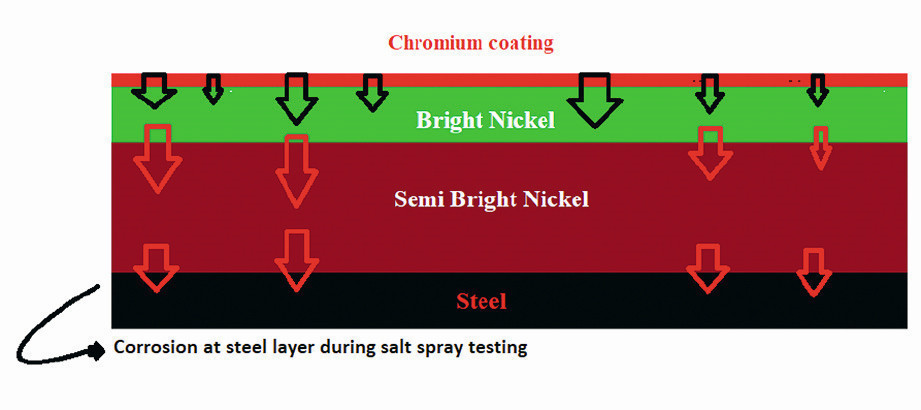

Fig. 3: Representación esquemática del comportamiento de corrosión de la placa de acero tras el ensayo de niebla salina

Fig. 3: Representación esquemática del comportamiento de corrosión de la placa de acero tras el ensayo de niebla salina

Es importante recordar que el resultado de este ensayo representa el tiempo de corrosión de todo el sistema de capas (Fig. 3). En consecuencia, es imposible evaluar la resistencia a la corrosión de cada capa por separado.

|

Muestras |

Óxido rojo después (horas) |

Placas corroídas / Número total de placas, Promedio de puntos corroídos por placa |

|

1- SB-Ni10-Br-Ni5-Cr0.15 |

48 |

3/3, 3 |

|

2- SB-Ni5-Br-Ni10-Cr0,15 |

72 |

2/3, 4 |

|

3- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15 |

96 |

3/3, 3 |

|

4- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15 |

408 |

2/3, 1 |

|

5- SB-Ni5-Br-Ni10-Cr0,15-APT |

192 |

3/3, 3 |

|

6- SB-Ni10-Br-Ni5-Cr0,15-APT |

168 |

3/3. 3 |

|

7- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT |

120 |

2/3, 2 |

|

8- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT |

456 |

2/3, 1 |

|

9- SB-Ni5-Br-Ni10-Cr0.15-APT-Co |

120 |

3/3, 2 |

|

10- SB-Ni10-Br-Ni5-Cr0.15-APT-Co |

264 |

2/3, 3 |

|

11- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT-Co |

216 |

2/3, 1 |

|

12- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT-Co |

312 |

2/3, 1 |

Como era de esperar, los sistemas de cromo convencionales (muestras 1, 2 de la Tab. 4) presentan una resistencia a la corrosión inferior a la de los demás sistemas de recubrimiento. En cambio, la resistencia a la corrosión de la muestra 2 es superior a la de la muestra 1. La capa gruesa de níquel brillante tiene una mayor tendencia a la corrosión que la capa de níquel semibrillante debido a la diferencia de potencial entre las dos capas (ensayo STEP del capítulo). Como resultado, la capa de níquel brillante más gruesa se corroe más, retrasando el proceso de corrosión del sustrato en el recubrimiento de cromo convencional. El cromo microfisurado presenta una excelente resistencia a la corrosión. Al comparar la resistencia a la corrosión de las muestras con y sin microfisuras, así como con y sin postratamiento anódico, queda claro que las muestras microfisuradas 4, 8 y 12 (Tab. 4) presentan la mayor resistencia a la corrosión, que podría mejorarse ligeramente mediante postratamiento anódico. Los resultados también muestran que los recubrimientos de cromo convencionales tratados anódicamente (muestras 5, 6, 9, 10) tienen mejor resistencia a la corrosión que los recubrimientos de cromo convencionales, particularmente en electrolitos a base de cobalto, lo que podría deberse a la presencia de cobalto en la capa de óxido. Esto demuestra claramente que el postratamiento anódico de los depósitos puede reducir las velocidades de corrosión y proporcionar una protección adicional a los depósitos dúplex de níquel/cromo.

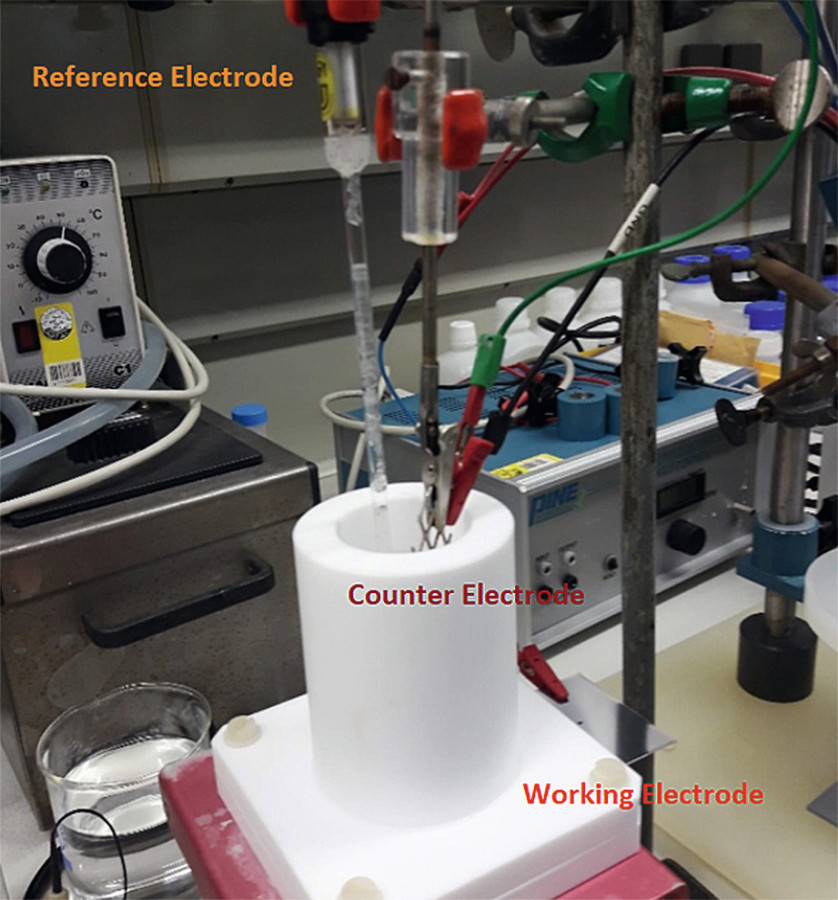

Fig. 4: Celda de corrosión utilizada para la polarización lineal y la espectroscopia de impedancia

Fig. 4: Celda de corrosión utilizada para la polarización lineal y la espectroscopia de impedancia

Ensayos de polarización lineal

Todas las muestras se analizaron mediante ensayos de polarización lineal al menos tres veces para comparar su resistencia a la corrosión. Se utilizaron potenciostatos modelo Autolab PGSTAT204 de Metrohm y modelo SP-300 de Biologic. La polarización lineal se llevó a cabo en una solución de cloruro sódico al 5 % (pH = 6,8) a 35 °C utilizando un electrodo de referencia Ag/AgCl (3M KCl) y una malla de platino como contraelectrodo (Fig. 4) en un rango de potencial de ± 0,1 V frente al potencial de circuito abierto con una velocidad de barrido de 1 mV/s. La tabla 5 muestra la densidad de corriente de corrosión (jcorr) y el potencial de corrosión (Ecorr) calculados a partir de la intersección de las pendientes anódica y catódica de los gráficos de Tafel (Fig. 5).

|

Muestras |

Rp(Ω) |

jcorr (A/cm2) |

Ecorr (V) |

Velocidad de corrosión (µm por año) |

|

1- SB-Ni10-Br-N5-Cr0,15 |

1213 |

2.5x10-7 |

-0.36 |

4 |

|

2- SB-Ni5-Br-Ni10-Cr0,15 |

2131 |

1.4x10-7 |

-0.39 |

3 |

|

3- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15 |

513 |

3.8x10-7 |

-0.40 |

9 |

|

4- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15 |

195 |

1.5x10-6 |

-0.44 |

33 |

|

5- SB-Ni5-Br-Ni10-Cr0,15-APT |

12018 |

2.5x10-8 |

-0.32 |

< 1 |

|

6- SB-Ni10-Br-Ni5-Cr0,15-APT |

4034 |

7.5x10-8 |

-0.34 |

1 |

|

7- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT |

1453 |

2.0x10-7 |

-0.21 |

4 |

|

8- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT |

474 |

6.4x10-7 |

-0.56 |

10 |

|

9- SB-Ni5-Br-Ni10-Cr0.15-APT-Co |

16204 |

1.8x10-8 |

-0.19 |

< 1 |

|

10- SB-Ni10-Br-Ni5-Cr0.15-APT-Co |

4484 |

7.2x10-8 |

-0.29 |

1 |

|

11- SB-Ni5-Br-Ni10-HS-Ni1.5-Cr0.15-APT-Co |

1310 |

2.3x10-7 |

-0.21 |

4 |

|

12- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT-Co |

570 |

4.2x10-7 |

-0.47 |

10 |

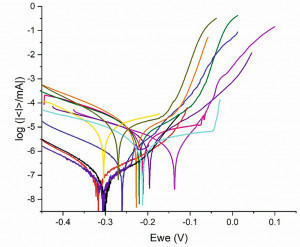

Fig. 5: Curvas de polarización del sistema de revestimientos de cromo (III). Menor densidad de corriente de corrosión para los recubrimientos de cromo (III) con tratamiento anódico (curvas roja, negra, morada y azul oscuro). Mayor densidad de corriente de corrosión para el recubrimiento de cromo convencional (curvas púrpura y púrpura oscuro). Lamayor densidad de corriente de corrosiónpara el recubrimiento de cromo(III) microfisurado (rosa, verde, naranja, amarillo y amarillo mostaza ) Los resultados muestran que los depósitos de cromo tratados anódicamente sin microfisuras tienen una corriente de corrosión muy baja y, por tanto, una velocidad de corrosión muy baja. La menor corriente de corrosión y la mayor resistencia a la corrosión para la muestra 9 (SB-Ni5-Br-Ni10-Cr0,15-APT-Co) se encuentran en las muestras tratadas anódicamente en electrolitos que contienen cobalto. Esto demuestra claramente cómo el postratamiento anódico de los depósitos puede reducir las tasas de corrosión y proporcionar una protección adicional a los depósitos dúplex de níquel/cromo (sin microfisuras). Los resultados de los ensayos de niebla salina (Sección 3.2) también mostraron que la resistencia a la corrosión de estas muestras mejoró significativamente tras el postratamiento anódico. Sin embargo, los resultados de NSS y LSV no son exactamente comparables.

Fig. 5: Curvas de polarización del sistema de revestimientos de cromo (III). Menor densidad de corriente de corrosión para los recubrimientos de cromo (III) con tratamiento anódico (curvas roja, negra, morada y azul oscuro). Mayor densidad de corriente de corrosión para el recubrimiento de cromo convencional (curvas púrpura y púrpura oscuro). Lamayor densidad de corriente de corrosiónpara el recubrimiento de cromo(III) microfisurado (rosa, verde, naranja, amarillo y amarillo mostaza ) Los resultados muestran que los depósitos de cromo tratados anódicamente sin microfisuras tienen una corriente de corrosión muy baja y, por tanto, una velocidad de corrosión muy baja. La menor corriente de corrosión y la mayor resistencia a la corrosión para la muestra 9 (SB-Ni5-Br-Ni10-Cr0,15-APT-Co) se encuentran en las muestras tratadas anódicamente en electrolitos que contienen cobalto. Esto demuestra claramente cómo el postratamiento anódico de los depósitos puede reducir las tasas de corrosión y proporcionar una protección adicional a los depósitos dúplex de níquel/cromo (sin microfisuras). Los resultados de los ensayos de niebla salina (Sección 3.2) también mostraron que la resistencia a la corrosión de estas muestras mejoró significativamente tras el postratamiento anódico. Sin embargo, los resultados de NSS y LSV no son exactamente comparables.

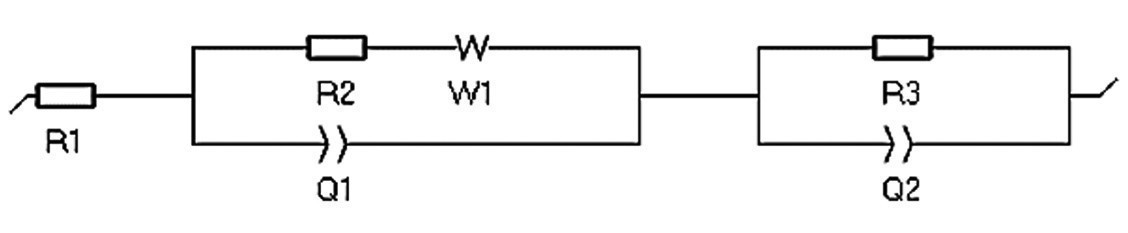

Según las mediciones de polarización, las resistencias a la corrosión de las muestras con un proceso de deposición de cromo similar (cromo convencional o microfisurado) y una capa de níquel brillante más gruesa son superiores a las de una capa de níquel semibrillante más gruesa. Por ejemplo, la muestra 2 (SB-Ni5-Br-Ni10-Cr0,15) con la capa de níquel brillante más gruesa (10 μm) tiene una mayor resistencia a la corrosión que la muestra 1 (SB-Ni10-Br-Ni5-Cr0,15) con la capa de níquel brillante más fina (5 μm). Debido a la diferencia de potencial entre las capas de níquel semibrillante y brillante, la capa de níquel brillante de mayor espesor tiene una mayor tendencia a la corrosión que la capa de níquel semibrillante. Como resultado, se produce una corrosión más fuerte en la capa de níquel brillante de mayor espesor, lo que retrasa el proceso de corrosión global. La corriente de corrosión medida durante la polarización está relacionada con la capa de níquel brillante en este momento (Fig. 6).

Las muestras de cromo microfisurado muestran la menor resistencia a la corrosión en las mediciones de polarización, lo que parece contradecir los resultados de los ensayos de niebla salina. Sin embargo, podrían mejorarse ligeramente mediante un postratamiento anódico. La corriente de corrosión en el ensayo de polarización no está relacionada con la gruesa capa de níquel brillante en este momento, lo que podría explicar este comportamiento. El ensayo STEP reveló que el potencial de corrosión del níquel brillante y del níquel altamente estresado están próximos entre sí (Sección 3.1). Por lo tanto, se cree que las corrientes de corrosión más pequeñas se distribuyen a la capa fina de níquel altamente tensionado debido a las numerosas microfisuras en la superficie de cromo, que es demasiado pequeña para penetrar a las subcapas durante las mediciones de polarización (Fig. 7). En consecuencia, la corriente de corrosión se localizará principalmente en la capa fina de níquel sometida a grandes esfuerzos.

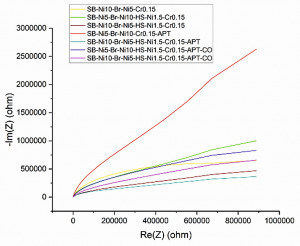

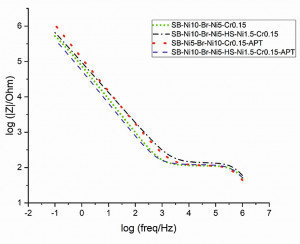

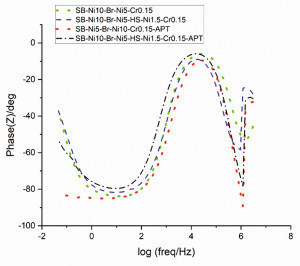

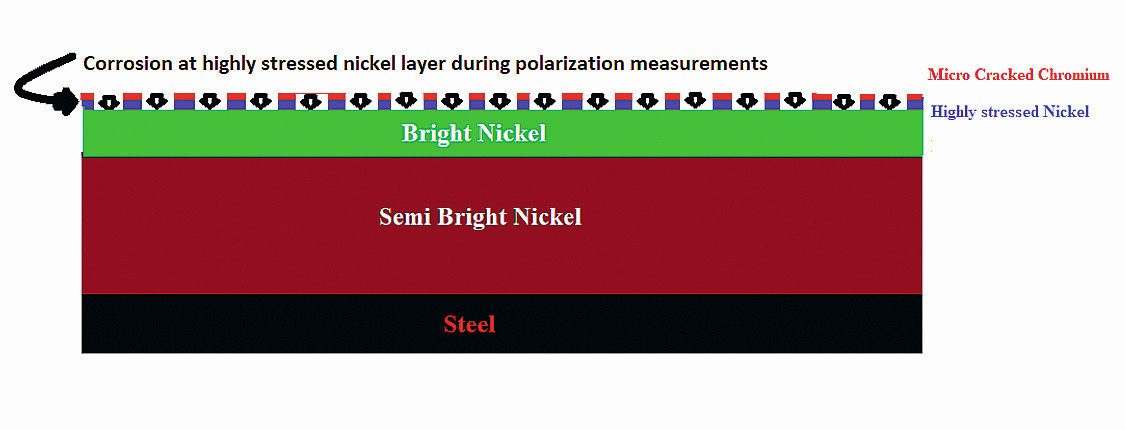

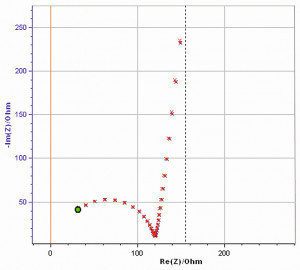

Espectroscopia de impedancia

Para determinar y estimar los parámetros de corrosión de las muestras mediante espectroscopia de impedancia, se utilizó un Potensiostat Modelo SP-300 de Biologic. La espectroscopia de impedancia electroquímica se llevó a cabo en una solución de cloruro sódico al 5 % (pH = 6,8) a 35 °C para determinar el comportamiento de corrosión del revestimiento en frecuencias más bajas y más altas (amplitud de tensión de 10 mV a 1 MHz a 100 mHz y de 3 MHz a 45 mHz con 10 puntos por década). Todos estos sistemas muestran un semicírculo simple muy pequeño en el gráfico de Nyquist (Fig. 8) asociado a la capacidad de doble capa y a la resistencia de transferencia de carga, seguido de una línea recta que se caracteriza por el mecanismo de difusión. El circuito eléctrico equivalente (Fig. 9) se sugirió considerando elementos tales como un condensador y una resistencia relacionados con una capa de óxido y un elemento de impedancia Warburg relacionado con la difusión que se observa en el diagrama de Nyquist (Fig. 10) con una línea de 45 grados para la muestra tratada anódicamente (SB-Ni5-Br-Ni10-Cr0.15-APT) [6].

Fig. 6: Representación esquemática del mecanismo de corrosión de la capa de níquel brillante durante la medición de polarización para los recubrimientos de cromo convencionales.

Fig. 6: Representación esquemática del mecanismo de corrosión de la capa de níquel brillante durante la medición de polarización para los recubrimientos de cromo convencionales.

Los resultados de la polarización lineal revelaron una mayor resistencia a la corrosión para las muestras tratadas anódicamente sin cromo microfisurado y una resistencia a la corrosión muy baja para las muestras de cromo microfisurado (Sección 3.3). Sin embargo, las mediciones de impedancia muestran que el valor más alto de la resistencia a la transferencia de carga corresponde a las muestras de cromo microfisurado no tratadas. Esto concuerda con lo esperado y no hay diferencias considerables para las demás muestras (Tab. 6). El valor más alto de las impedancias en el diagrama de Nyquist (Fig. 10) y en el diagrama de Bode (Fig. 11) está relacionado con las muestras tratadas anódicamente sin cromo microfisurado, probablemente debido a la capa de óxido más gruesa o diferente, lo que confirma los resultados de los ensayos de polarización lineal y, a continuación, para la capa de cromo microfisurado no tratada debido a la capacidad de la distribución de la corriente de corrosión. En cambio, los resultados de los ensayos para las probetas de cromo microfisurado tratadas anódicamente muestran una impedancia menor, lo que podría deberse a las microfisuras cubiertas en la superficie de cromo con una capa de óxido más gruesa que reduce la distribución de la corriente de corrosión.

Fig. 7: Presentación esquemática del comportamiento frente a la corrosión de la capa de níquel sometida a grandes esfuerzos durante la medición de la polarización

Fig. 7: Presentación esquemática del comportamiento frente a la corrosión de la capa de níquel sometida a grandes esfuerzos durante la medición de la polarización

|

Muestras |

Rel / Ω |

Rox/ Ω |

Rct/ Ω |

Capacidad de la capa de óxido / (F.s(a - 1)) |

Capacidad DL / |

|

1- SB-Ni10-Br-Ni5-Cr0,15 |

2.8 |

1.1e6 |

110 |

2.3e-6 |

2.8e-9 |

|

4- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15 |

5.2 |

3.8e6 |

136* |

2.1e-6 |

2.6e-9 |

|

5- SB-Ni5-Br-Ni10-Cr0,15-APT |

6.9 |

72.8e6* |

110 |

1.4e-6 |

6.3e-9 |

|

8- SB-Ni10-Br-Ni5-HS-Ni1.5-Cr0.15-APT |

1.9 |

1.3e6 |

119 |

3.3e-6 |

11.1e-9 |

La representación de Bode se muestra en la figura 11 para frecuencias (a) entre 1 MHz y 100 mHz y (b) entre 3 MHz y 45 mHz. La constante de tiempo a frecuencias más altas (unos 106 Hz) podría estar asociada a una capa de cromo pasivada, como defectos, microporos y microgrietas [7, 8]. Los ángulos de fase bajos están relacionados con el espesor de la capa de óxido [9]. Como se muestra en la Figura 11b, las muestras postratadas anódicamente tienen un ángulo de fase más bajo a frecuencias más altas que las otras muestras. Debido a la presencia de fósforo y cobalto en la capa de óxido, la capa de óxido de cromo de las muestras tratadas anódicamente puede tener propiedades físicas diferentes. La segunda constante de tiempo indica una expectativa diferente de los comportamientos de corrosión en las zonas pasivadas [7], lo que concuerda con los resultados de la polarización lineal.

Fig. 8: La forma ampliada del ajuste en el gráfico de Nyquist (puntos rojos en la curva azul) del circuito eléctrico equivalente para SB-Ni10-Br-Ni5-HS-Ni1,5-Cr0,15. Resistencia del electrolito 5,25 ohm, Resistencia de transferencia de carga 129 ohm. La espectroscopia de impedancia se llevó a cabo en una solución de cloruro sódico al 5 % (pH = 6,8) a 35 °C.

Fig. 8: La forma ampliada del ajuste en el gráfico de Nyquist (puntos rojos en la curva azul) del circuito eléctrico equivalente para SB-Ni10-Br-Ni5-HS-Ni1,5-Cr0,15. Resistencia del electrolito 5,25 ohm, Resistencia de transferencia de carga 129 ohm. La espectroscopia de impedancia se llevó a cabo en una solución de cloruro sódico al 5 % (pH = 6,8) a 35 °C.

Fig. 9: Circuito equivalente considerando elementos eléctricos como un elemento de impedancia Warburg relacionado con la difusión, un condensador y una resistencia relacionada con una capa de óxido. R1: Resistencia del electrolito, R2: Resistencia a la transferencia de carga, Q1: Capacidad de la doble capa. W1: Elemento Warburg para modelizar el comportamiento de la difusión, R3: Resistencia de la capa de óxido, Q2: Capacidad de la capa de óxido.

Fig. 9: Circuito equivalente considerando elementos eléctricos como un elemento de impedancia Warburg relacionado con la difusión, un condensador y una resistencia relacionada con una capa de óxido. R1: Resistencia del electrolito, R2: Resistencia a la transferencia de carga, Q1: Capacidad de la doble capa. W1: Elemento Warburg para modelizar el comportamiento de la difusión, R3: Resistencia de la capa de óxido, Q2: Capacidad de la capa de óxido.

Los parámetros del circuito equivalente ajustados para algunas de las muestras depositadas se enumeran en la Tabla 6.

Una mayor resistencia indica un menor flujo de corriente en la corrosión. En consecuencia, las muestras con postratamiento anódico deberían tener una corriente de corrosión menor y una resistencia de la capa de óxido mayor, lo que concuerda con los resultados de la polarización lineal (véase el capítulo correspondiente).

Fig. 11: Diagramas de Bode de muestras recubiertas de cromo en el rango de frecuencias de (a) 1 MHz a 100 mHz, (b) 3 MHz a 45 mHz. La espectroscopia de impedancia se llevó a cabo en una solución de cloruro sódico al 5 % (pH = 6,8) a 35 °C.

Conclusiones

Debido a las limitaciones en el uso del cromo hexavalente, se recomienda el uso de electrolitos de cromo trivalente. Sin embargo, los depósitos procedentes de electrolitos de cromo trivalente presentan una menor resistencia a la corrosión. Se han sugerido varios métodos para aumentar la resistencia a la corrosión de esta capa. La electrodeposición de una capa adicional de cromo microfisurado podría mejorar significativamente la resistencia a la corrosión. También se recomiendan varios postratamientos de la capa de cromo para producir una capa de óxido más gruesa en la superficie con el fin de aumentar la resistencia a la corrosión de los recubrimientos basados en cromo (III). En este estudio se investigó el efecto de un postratamiento anódico en el comportamiento frente a la corrosión de los recubrimientos de cromo (III) microfisurados y convencionales. Para evaluar la resistencia a la corrosión de las muestras se utilizaron el ensayo STEP, el ensayo de niebla salina acelerada, la polarización lineal y la espectroscopia de impedancia. Según el ensayo de polarización, la resistencia a la corrosión de todas las probetas con una capa de níquel brillante más gruesa es superior a la de la probeta con una capa de níquel semibrillante más gruesa.

Los resultados también demostraron que el postratamiento anódico de los depósitos podía reducir significativamente los índices de corrosión y proporcionar una protección adicional a los depósitos de níquel/cromo dúplex. Los datos de resistencia a la corrosión procedentes de los ensayos de niebla salina no pueden compararse directamente con los resultados obtenidos con otros métodos electroquímicos. Sin embargo, los resultados de los ensayos de corrosión con técnicas individuales no mostraron una mejora significativa de la resistencia a la corrosión para los recubrimientos de cromo microfisurado con tratamiento anódico.

Bibliografía

[1] O. Sadiku; E.R. Sadiku: Influence of Operation Parameters on Metal Deposition in Bright Nickel-plating Process, Portugaliae Electrochimica Acta, 29(2), 2011, 91-100

[2] T. Dobrev; M. Monev; S. Nikolova; St. Rashkov: Evaluation of the corrosion protection properties of multilayer Cu/Ni/Cr deposits, Surface and Coatings Technology, Vol. 29, 1986

[3] M. Barnstead; J. Schweitzer: Investigations into the Performance of Multi-layer Nickel Coatings in Both CASS and Exhaust Gas Corrosion Testing, Mac Dermid, Inc., Waterbury, Connecticut, USA, 2010.

[4] B. Özkaya: A method for electrolytically passivating an outermost chromium or outermost chromium alloy layer to increase corrosion resistance, Atotech Deutschland GmbH, 2018.

[5] R. Tremmel; A. Brownstown: Baño de niquelado semibrillante y método de uso del mismo, Especificación de patente europea, EP2683853, 2017.

[6] L. Xu; L. Pi; Y. Dou; Y. Cui; X. Mao; A. Lin; C. Fernández; C. Peng: Electroplating of Thick Hard Chromium Coating from a Trivalent Chromium Bath Containing a Ternary Complexing Agent: A Methodological and Mechanistic Study. ACS Sustainable Chem. Eng. 2020, 15540-15549

[7] O.J. Suarez; J.J Olaya1; M.F. Suarez; S.E. Rodil: Corrosion resistance of decorative chromium films obtained from trivalent chromium solutions, Revista de la Sociedad Chilena de Química, 2011.

[8] O. Gebhardt: Un procedimiento de referencia de fase para la interpretación de experimentos de espectroscopia de impedancia. Electrochemical Acta Vol 38, 1993

[9] H. Hernández; A. Reynoso; J. Gonzalez; C. Moran; J. Hernandez; A. Ruiz; R. Cruz: A Review Study of Basic Aspects of the Corrosion Mechanism Applied to Steels, Electrochemical Impedance Spectroscopy (EIS), 2020