El galvanizado es un revestimiento de eficacia probada para proteger las superficies de acero contra la corrosión. Para proteger temporalmente contra la pérdida de brillo y la formación de óxido blanco, se aplica directamente después del galvanizado una capa de inmersión al agua de secado al aire. En el marco de un proyecto financiado con fondos públicos, un instituto de investigación de Jena ha desarrollado una alternativa de base biológica en colaboración con un socio industrial. ¿Será posible en el futuro utilizar materias primas renovables para la protección contra la corrosión? En el siguiente artículo analizaremos el potencial de estos recubrimientos basados en moléculas especiales de azúcar.

Protección anticorrosiva de las superficies de acero mediante galvanización

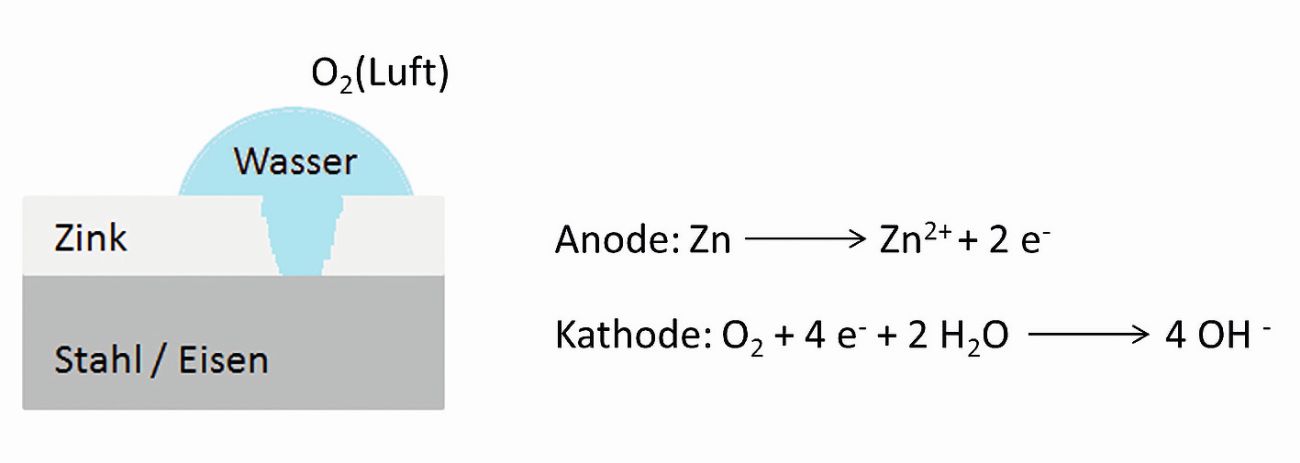

Las superficies de acero están expuestas a la corrosión sin protección. Un recubrimiento con una fina capa de zinc puede evitarla en gran medida. El proceso de galvanización se lleva a cabo mediante distintos métodos. Los procesos de galvanizado más comunes son el galvanizado en caliente (galvanizado por inmersión en caliente), el electrogalvanizado (galvanizado electrolítico), el galvanizado mecánico y el galvanizado por pulverización. En este trabajo sólo se han utilizado muestras galvanizadas en caliente. En este proceso, el recubrimiento de zinc se aplica por inmersión en un baño de zinc fundido a una temperatura aproximada de 450 °C. Como el zinc es químicamente menos noble que el hierro, libera electrones en un ambiente húmedo y entra en disolución, "sacrificándose" por el hierro, químicamente más noble (Fig. 1). Este proceso comienza inmediatamente después de que el zinc fundido se solidifique en el aire y es especialmente pronunciado cuando se almacena al aire libre. El proceso natural de formación de la pátina proporciona una protección pasiva adicional. La pátina de zinc, estable y firmemente adherida, se forma por la acción simultánea del oxígeno atmosférico, el agua procedente de las precipitaciones o la humedad y el dióxido de carbono contenido en el aire. Como resultado de la formación de la capa protectora natural, la superficie adquiere un color gris mate y pierde gradualmente su aspecto metálico brillante. Además, la corrosión del zinc se ralentiza considerablemente.

Fig. 1: Principio de la protección catódica contra la corrosión del acero mediante galvanización

Fig. 1: Principio de la protección catódica contra la corrosión del acero mediante galvanización

Formación de óxido blanco

El almacenamiento de los elementos de construcción galvanizados en un lugar seco de acuerdo con el material es posible prácticamente sin límite de tiempo. La formación de pátina descrita anteriormente se produce por el efecto natural de la humedad y el dióxido de carbono del aire. Por regla general, el agua sin sustancias agresivas no daña la cubertería galvanizada si puede evaporarse o escurrirse de nuevo rápidamente y hay acceso al aire. La superficie sólo se vuelve gris mate con el tiempo debido a la creciente formación natural de la capa superior y pierde su aspecto metálico brillante. Sin embargo, si el agua, especialmente la condensación, actúa sobre una superficie galvanizada durante un periodo de tiempo prolongado sin entrada de dióxido de carbono del aire, en lugar de la pátina firmemente adherida se forma un producto de corrosión de zinc de color blanquecino a gris claro, pulverulento y voluminoso (Fig. 2). Este producto de corrosión se conoce como óxido blanco. El óxido blanco está formado principalmente por hidróxido de cinc, una pequeña proporción de óxido de cinc y algo de carbonato de cinc (pátina) [1]. Sin embargo, el óxido blanco se adhiere mal y, en consecuencia, no cumple una función protectora. Las condiciones típicas que favorecen el óxido blanco se dan, por ejemplo, cuando la humedad penetra entre las chapas apiladas, se mantiene allí por capilaridad y apenas puede entrar aire. Un ligero óxido blanco es fácil de eliminar y no afecta a la trabajabilidad de la pieza ni a la protección contra la corrosión. Sin embargo, unas condiciones persistentes que favorezcan la aparición de óxido blanco pueden provocar con el tiempo la formación de óxido rojo y, por tanto, la destrucción localizada de la protección anticorrosiva. Por tanto, si es posible, debe eliminarse la fuerte infestación de óxido blanco. Además, los productos de corrosión voluminosos pueden ligar bien la humedad y prolongar las condiciones que favorecen el óxido blanco. Para eliminar el óxido blanco, se trata a fondo toda la superficie con cepillos duros de nailon y luego se aclara con agua templada. El tratamiento posterior depende de la extensión y el grado de los daños. En caso de reducción significativa del espesor del revestimiento de zinc, puede ser necesario restaurar la protección anticorrosiva original aplicando revestimientos adecuados. En el caso de una grave infestación de óxido blanco, el aspecto uniforme de la superficie de zinc no suele poder restablecerse por completo.

Recubrimientos temporales y medidas para la protección a largo plazo del zinc contra la corrosión

Según el estado actual de la técnica, para la protección temporal se aplica directamente después de la galvanización un recubrimiento por inmersión de base acuosa y secado al aire. El objetivo es mantener el brillo de la superficie y evitar en la medida de lo posible la formación de óxido blanco. Esta capa protectora de 3-10 micrómetros de espesor desaparece en los seis meses siguientes a su aplicación. El aceite u otros revestimientos protectores aplicados durante el procesamiento también pueden retrasar los procesos de corrosión descritos. La cuestión del almacenamiento adecuado del material se reduce en gran medida a evitar las condiciones de almacenamiento que favorecen la formación de óxido blanco.

Los sistemas dúplex se utilizan principalmente para la protección anticorrosiva a largo plazo de productos galvanizados. Según la norma DIN EN ISO 12944-5, se trata de un "sistema de protección contra la corrosión consistente en la galvanización en combinación con uno o varios recubrimientos posteriores". Ambos sistemas de protección contra la corrosión se complementan a la perfección. Los sistemas dúplex se han hecho indispensables en muchos ámbitos de la protección anticorrosiva de estructuras de acero, como en la industria de la construcción, el transporte por carretera y el suministro de energía. El término dúplex abarca tanto los recubrimientos líquidos como en polvo sobre sustratos galvanizados. Los recubridores de pintura en polvo se enfrentan a grandes retos debido al recubrimiento por inmersión utilizado para la protección temporal tras el galvanizado, ya que se evita el proceso de decapado necesario para el pretratamiento. Especialmente en entornos húmedos, el recubrimiento con pintura en polvo provoca muy rápidamente defectos cualitativos en forma de adherencia insuficiente. Para garantizar la calidad requerida de la superficie, primero hay que eliminar la protección temporal, lo que resulta muy costoso, mediante métodos de pretratamiento mecánico y químico antes del decapado. Dependiendo de la duración y de las condiciones de almacenamiento, también puede ser necesario tomar medidas para eliminar el óxido blanco y reacondicionar la superficie.

Protección contra la corrosión basada en materias primas renovables

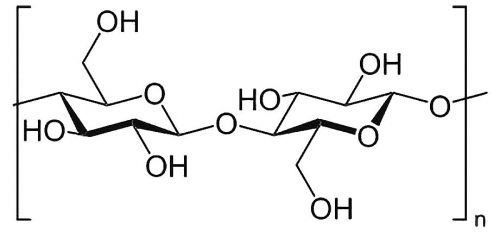

En los últimos años, el desarrollo de procesos de recubrimiento más respetuosos con el medio ambiente y sostenibles se ha convertido cada vez más en el centro de atención en el campo de la protección de superficies. Uno de los focos de investigación es el desarrollo de recubrimientos rentables basados en polisacáridos. La clase polimérica de los polisacáridos, también conocidos como polisacáridos, está muy extendida en la naturaleza. Están formados por un gran número de unidades de monosacáridos unidos entre sí mediante un enlace químico glucosídico (Fig. 3). Fig. 3: Fórmula estructural del polisacárido celulosa

Fig. 3: Fórmula estructural del polisacárido celulosa

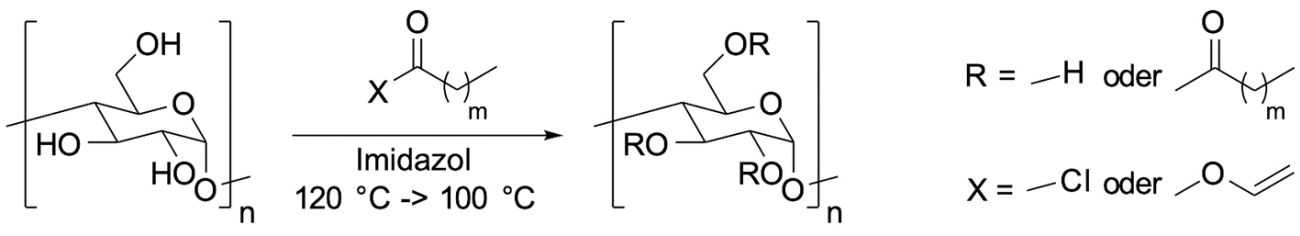

Debido a su carácter hidrófobo y a sus propiedades termoplásticas, los polisacáridos modificados a base de almidón y celulosa son especialmente adecuados para la protección temporal contra la corrosión. La dispersabilidad y solubilidad en agua de los polvos poliméricos, como los ésteres de almidón y los carbamatos de celulosa, también es conocida por la bibliografía [2]. Las actividades del centro de investigación industrial Innovent, con sede en Jena, se centran principalmente en los derivados modificados con ésteres de almidón y ácidos grasos. Los ésteres de almidón correspondientes pueden producirse de forma eficiente y con una amplia gama de propiedades, como el punto de fusión, la hidrofobicidad, la transparencia y la elasticidad, a partir de almidón y un ácido carboxílico activado en una fusión de imidazol (Fig. 4) [3].

Fig. 4: Esquema de síntesis de un éster de ácido graso de almidón en un fundido de imidazol

Fig. 4: Esquema de síntesis de un éster de ácido graso de almidón en un fundido de imidazol

Se ha publicado una patente (US 8277554B2) conjuntamente con la Universidad Friedrich Schiller de Jena. En relación con estos derivados del almidón, Innovent se centra en los revestimientos análogos de los recubrimientos en polvo. Éstos se han utilizado, por ejemplo, para proteger hallazgos arqueológicos ferrosos (Fig. 5) y en una pala excavadora (Fig. 6) [4].

Fig. 5: Hallazgos arqueológicos recubiertos con un revestimiento en polvo análogo a los ésteres de ácidos grasos de almidón

Fig. 5: Hallazgos arqueológicos recubiertos con un revestimiento en polvo análogo a los ésteres de ácidos grasos de almidón

Ya se pueden adquirir comercialmente numerosos ésteres de celulosa. Dependiendo de la modificación química de las cadenas laterales de la molécula, también se puede controlar específicamente el comportamiento de fusión del polímero en polvo. Basándose en estos requisitos previos, Innovent y Bader Pulverbeschichtung GmbH de Aalen han estado trabajando en una alternativa a los productos convencionales de protección temporal contra la corrosión para componentes galvanizados. En la primera fase de un proyecto de investigación conjunto financiado con fondos públicos, se investigó el comportamiento de fusión de determinados ésteres carboxílicos de celulosa. Posteriormente, la atención se centró en la producción de formulaciones acuosas estables. Además del polímero en polvo correspondiente, se utilizaron un dispersante y una mezcla de hielo y agua. El intervalo de concentración de las suspensiones producidas oscilaba entre el uno y el diez por ciento en peso. Los polvos de polímero se molieron y tamizaron previamente con un molino planetario después de congelarlos con nitrógeno líquido. La posterior aplicación del recubrimiento sobre muestras de acero galvanizado en caliente a 180 °C se realizó mediante pulverización o aplicación por ondas. Durante el galvanizado en caliente, las piezas correspondientes suelen tratarse por inmersión. Por lo tanto, el proceso a desarrollar se centró en un proceso químico húmedo, que se desarrolla como un proceso de pulverización o inmersión. Tras enfriar las muestras planas recubiertas a temperatura ambiente, se realizaron diversas pruebas para evaluar el efecto protector. Por ejemplo, se utilizó una prueba rápida con Zinkcheck 1401 ZC [5], utilizada habitualmente por las empresas de recubrimiento en polvo para la inspección de entrada de mercancías de componentes galvanizados.

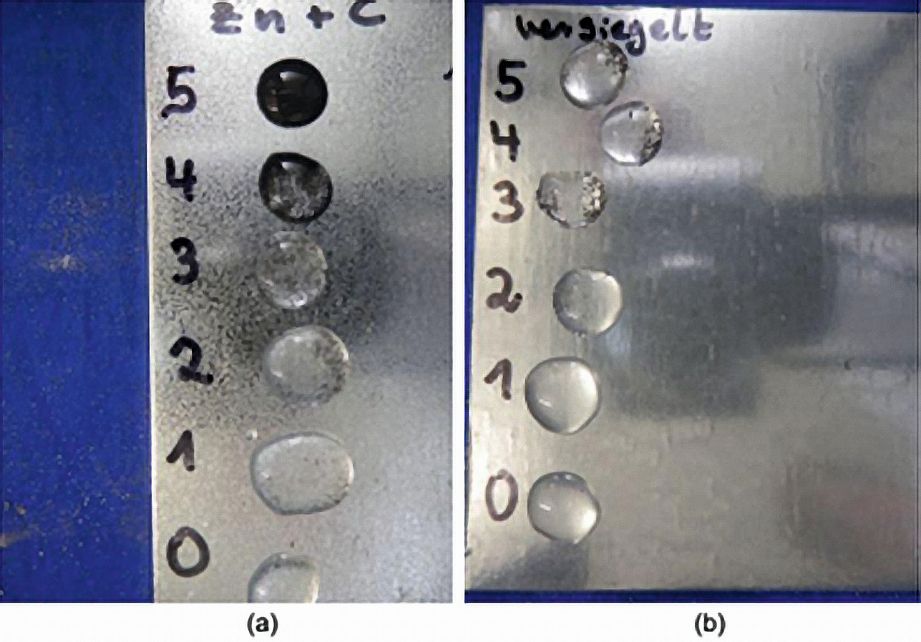

Sin protección o en presencia de una pequeña cantidad de protección adicional en superficies galvanizadas, se puede observar un cambio de color dependiente del tiempo (en minutos) de la solución de prueba goteada, que pasa de incolora a negra (Fig. 7).  Fig. 7: Superficies de zinc sometidas a pruebas puntuales; izquierda: decoloración dependiente del tiempo (en minutos) de la solución de ensayo en una superficie de zinc pasivada químicamente y derecha: ausencia de cambio de color debido a la presencia de un sellante en la superficie de zinc.

Fig. 7: Superficies de zinc sometidas a pruebas puntuales; izquierda: decoloración dependiente del tiempo (en minutos) de la solución de ensayo en una superficie de zinc pasivada químicamente y derecha: ausencia de cambio de color debido a la presencia de un sellante en la superficie de zinc.

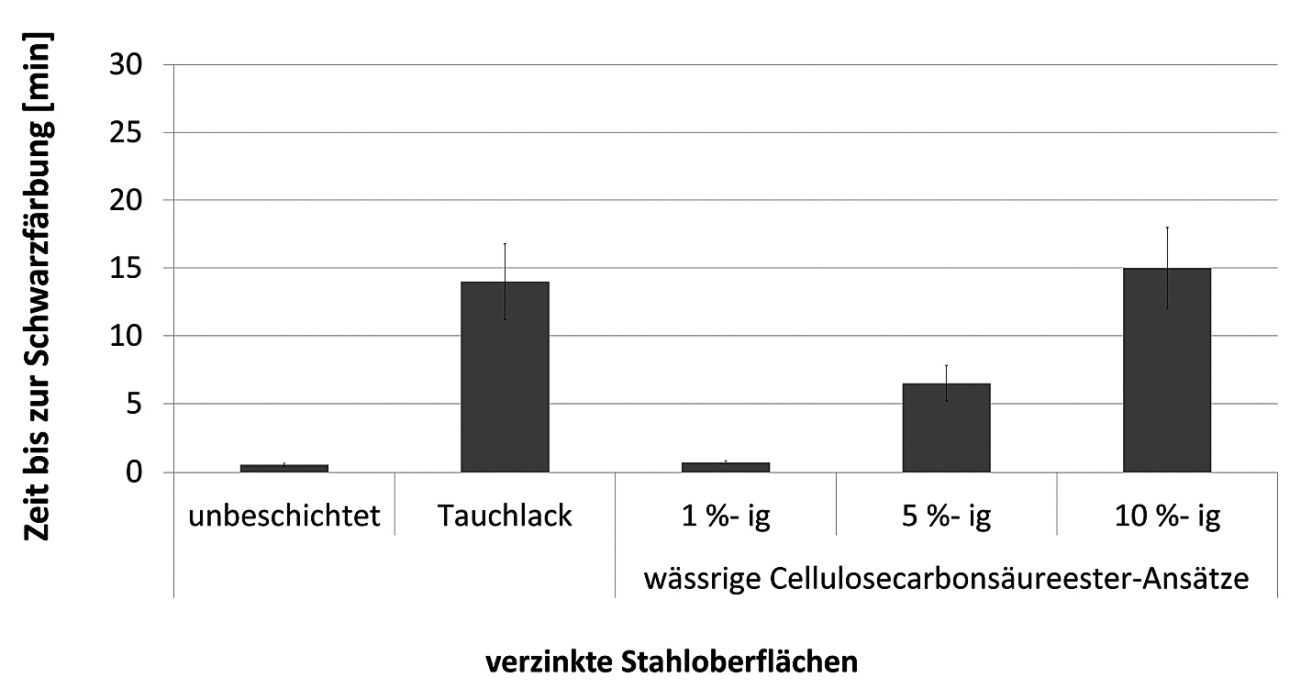

Si, por el contrario, la superficie de zinc está sellada, el cambio de color no se produce. Como parte del proyecto de investigación, se observó una reacción de color cada vez más retardada de la solución de ensayo goteada a medida que aumentaba la proporción de polímero en la solución acuosa (Fig. 8).

Fig. 8: Resultados con la prueba puntual Zinkcheck 1401 ZC de muestras de acero galvanizado en caliente

Fig. 8: Resultados con la prueba puntual Zinkcheck 1401 ZC de muestras de acero galvanizado en caliente

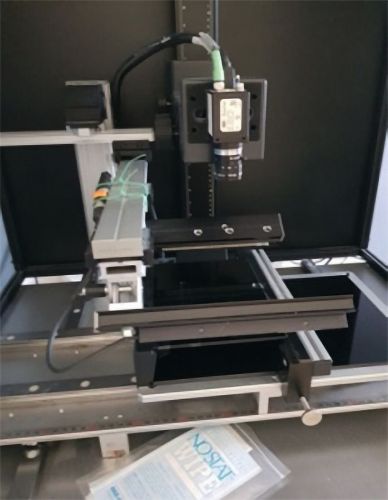

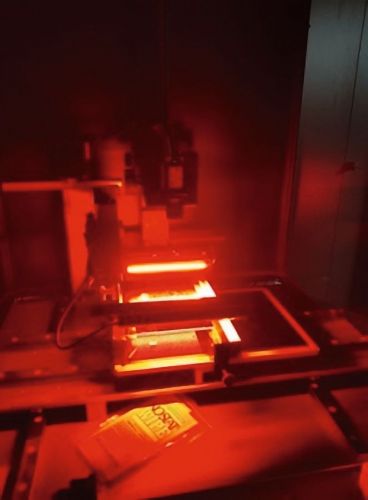

Utilizando un preparado a base de polímero acuoso al 10 %, se obtuvo un resultado comparable al del recubrimiento por inmersión utilizado habitualmente en el mercado. Además de los ensayos por puntos, también se llevó a cabo una evaluación de los fenómenos de corrosión tras la pulverización artificial de la muestra. Para ello se utilizó un equipo de ensayo de Otto Vision Technology GmbH (Fig. 9) para la documentación fotográfica y la determinación del valor de gris en un rango de medición entre 0 (negro) y 255 (blanco).

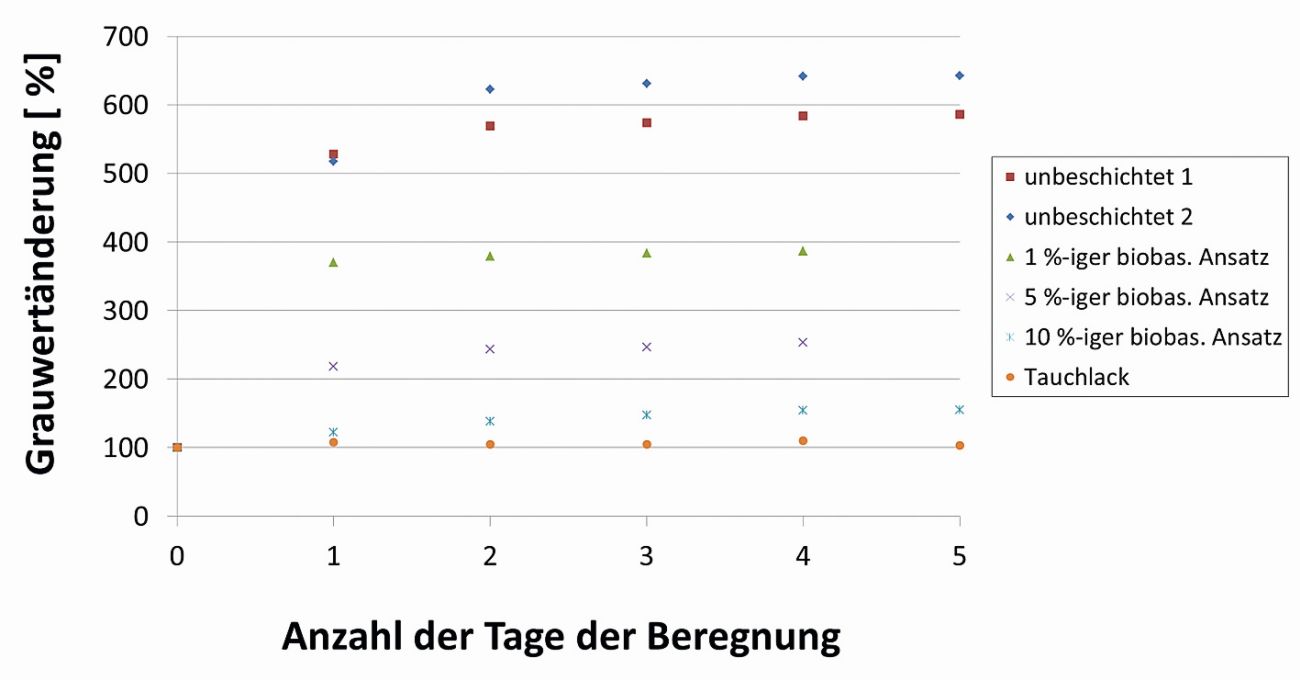

Durante las mediciones, las muestras se irradiaron con LED desde dos lados en un ángulo de 45°. Al aumentar la infestación de óxido blanco y la consiguiente pérdida de nivel de brillo, se observó un claro aumento de los valores de gris medidos en las pruebas (Fig. 10).

Las mediciones del valor de gris también confirmaron la correlación entre la concentración de polímero y el efecto protector derivada anteriormente mediante la prueba puntual (Fig. 11).

Fig. 11: Variación del valor de gris (normalización respecto al valor inicial) de muestras de acero galvanizado en caliente durante un periodo de riego artificial de 5 días.

Fig. 11: Variación del valor de gris (normalización respecto al valor inicial) de muestras de acero galvanizado en caliente durante un periodo de riego artificial de 5 días.

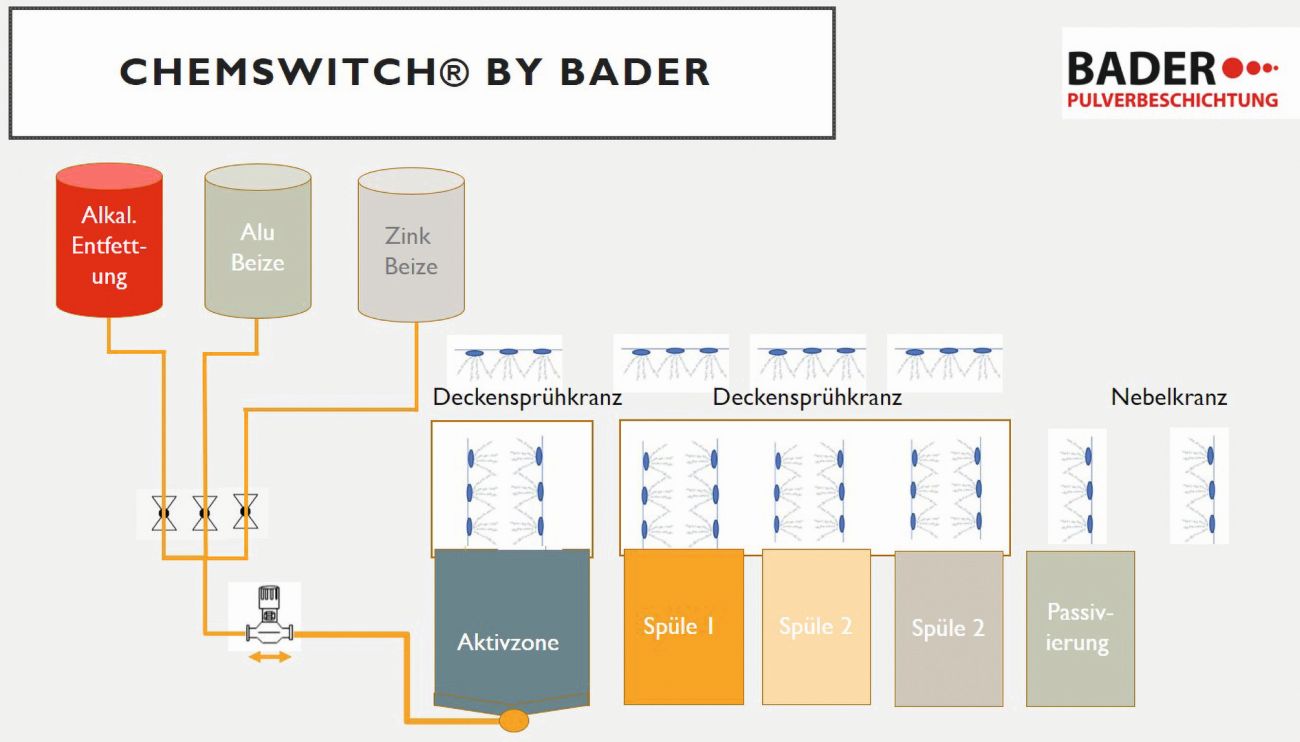

Como se ha descrito anteriormente, los recubrimientos en polvo se utilizan para la protección anticorrosiva a largo plazo de las superficies galvanizadas. Para eliminar las marcas de escurrimiento o las manchas causadas por el proceso de galvanización, primero se alisan y lijan las superficies. A continuación se realiza un barrido mecánico con un abrasivo sin hierro o un pretratamiento químico húmedo consistente en desengrasado, decapado y pasivado sin cromo [6, 7]. Los revestimientos aplicados como protección temporal tras la galvanización también se eliminan durante el barrido. La figura 12 muestra un esquema del proceso de pretratamiento químico por vía húmeda de Bader Pulverbeschichtungs GmbH. En la zona activa (180 segundos, 45-50 °C), Bader trabaja con un agente decapante ácido.

Fig. 12: Esquema del proceso de pretratamiento químico húmedo en Bader Pulverbeschichtungs GmbH

Fig. 12: Esquema del proceso de pretratamiento químico húmedo en Bader Pulverbeschichtungs GmbH

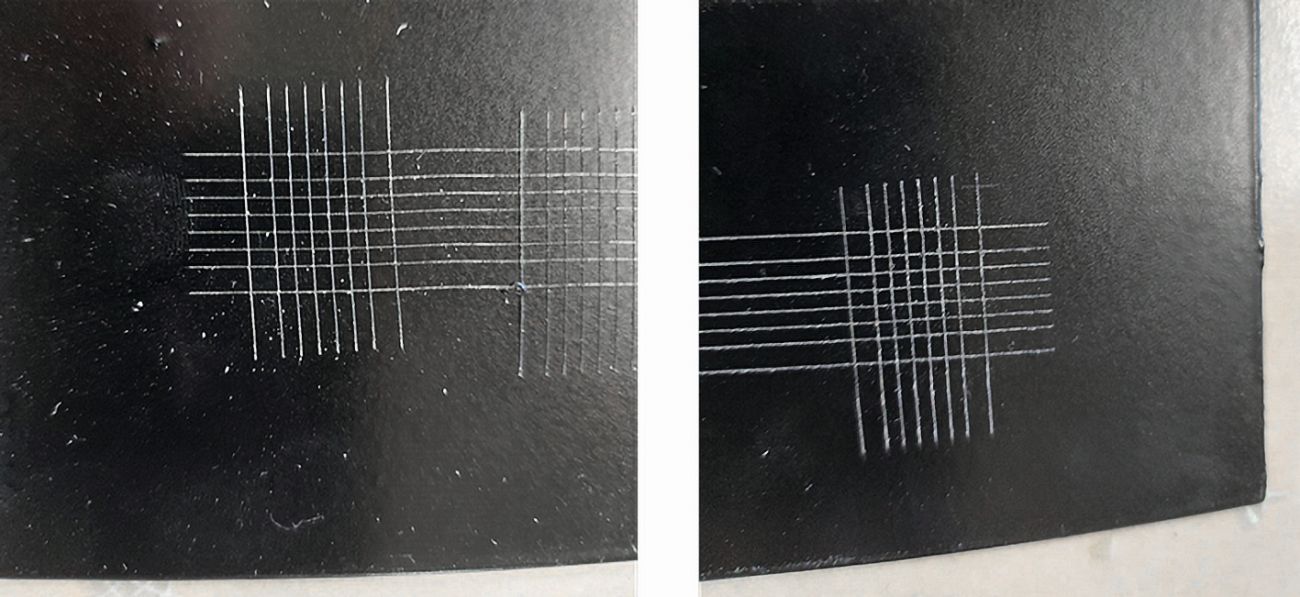

El trabajo del proyecto ha demostrado que el recubrimiento de base biológica desarrollado puede recubrirse fácilmente con recubrimientos en polvo convencionales y hornearse juntos. Como resultado, se puede prescindir de los pasos de proceso mencionados para el pretratamiento húmedo-químico o mecánico. Para evaluar las muestras recubiertas se utilizó una prueba de ebullición conforme a la norma DIN EN ISO 2409 [8]. El tiempo de mantenimiento fue de 120 segundos, lo que corresponde al grupo de tensión IV. Los exámenes transversales posteriores no mostraron descamación del revestimiento. A diferencia del recubrimiento por inmersión utilizado habitualmente como protección temporal, la calidad de las superficies de zinc recubiertas de polvo tras el recubrimiento correspondía a la calidad requerida (Fig. 13). Esto significa que ya no es necesaria la laboriosa eliminación de capas mediante procesos mecánicos y químicos antes del recubrimiento en polvo, como exigía anteriormente el estado de la técnica.

Fig. 13: Sección transversal de superficies de acero galvanizado en caliente con protección biobasada y recubiertas posteriormente con un revestimiento en polvo; muestra de la izquierda: antes y muestra de la derecha: después de 120 minutos de ensayo de ebullición según DIN EN ISO 2409 (grupo de tensión IV de QIB).

Fig. 13: Sección transversal de superficies de acero galvanizado en caliente con protección biobasada y recubiertas posteriormente con un revestimiento en polvo; muestra de la izquierda: antes y muestra de la derecha: después de 120 minutos de ensayo de ebullición según DIN EN ISO 2409 (grupo de tensión IV de QIB).

Conclusión

En el marco de un proyecto de investigación financiado por el Ministerio Federal de Medio Ambiente y Energía de Alemania con el código de financiación 16KN071124, se ha desarrollado con éxito una protección anticorrosiva temporal de base biológica para superficies de zinc [9]. La comparación con un revestimiento protector temporal de secado al aire y base acuosa de última generación (Fig. 8) pone de manifiesto una vez más las excelentes propiedades del producto. Este desarrollo ha sentado otra base importante para el uso de materias primas renovables en el campo de la protección contra la corrosión. El objetivo de los trabajos futuros es seguir desarrollando el efecto protector, de modo que los signos de corrosión que aún se observan en determinadas zonas sean cosa del pasado.

Bibliografía

[1]El-Mahdy, A.; Nishikata, A.; Tsuru, T.; Corrosion Science: Electrochemical corrosion monitoring of galvanised steel under cyclic wet-dry conditions, 42, 2000, p. 183

[2]Beilstein J. Org. Chem. 2014, 10,1549-1556

[3]Meier, M.; Liebert, T.; Nagel, M. C. V.; Jordan, T.; Heft, A.; Grünler, B.; Heinze,T.; Macromolecular Rapid Communications: Pure, transparent-melting starch esters: Synthesis and Characterisation, 2011, 32, pp. 1312-1318

[4]Becker, H.; Scherer, B.; Heft, A.; Grünler, B.; Restaurierung und Archäologie: Stärkeester - Ein nachhaltiges Korrosionsschutzsystem für archäologische Eisenobjekte, Verlag des Römisch-Germanischen Zentralmuseums, 2017, 10, pp. 95 - 108

[5]https://www.besserlackieren.de/technologien/metalllackierung/22_05_verzinkte-substratebeschichten

[6]Pietschmann, Industrial powder coating, Friedr. Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden 2003

[7]https://www.poligrat.de/wp-content/uploads/2019/05/Beizen-Reinigen-Passivieren.pdf

[8]QIB - Especificaciones de calidad Rev. 14, 07/2017; DIN EN ISO 2409

[9]Keil, D.; Bader, M.; Journal für Oberflächentechnik: Überlackierbarer Schutz für Zinkoberflächen, 61, Spezial Korrosionsschutz, 2021, p. 30 - 31