Recubrimiento de aluminio para electrónica de automoción con aleaciones de estaño La galvanoplastia de sustratos de aluminio con superficies finales para aplicaciones de contacto, como el estaño y las aleaciones de estaño, es una técnica de vanguardia, pero relativamente lenta debido a los numerosos pasos de pretratamiento y proceso que conlleva. La aplicación en procesos continuos, como el revestimiento de bobinas, aumentaría considerablemente las posibilidades de aplicación de materiales a base de aluminio, pero también requeriría una reducción significativa de los tiempos de proceso. La fem llevó a cabo investigaciones con sustratos de aluminio como materiales para conductores y conectores en la electrónica del automóvil.

El objetivo de las investigaciones presentadas era seguir desarrollando toda la cadena de procesos para la deposición de aleaciones de estaño electrodepositado sobre sustratos de aluminio, de tal forma que se pudieran depositar recubrimientos de alta calidad sobre sustratos de aluminio puro y sobre aleaciones de aluminio de mayor resistencia dentro de unos tiempos de proceso razonables.

Introducción

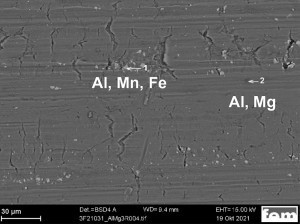

Tanto los materiales de cobre como los de aluminio son conocidos por sus buenas propiedades eléctricas y, por lo tanto, se han utilizado durante décadas como materiales base para aplicaciones eléctricas. Los materiales de cobre son superiores a los de aluminio, especialmente cuando se producen cargas térmicas o mecánicas más elevadas [1]. En la Tabla 1 se muestra una comparación aproximada de propiedades y los materiales de aluminio ofrecen claras ventajas en cuanto a precio y peso. Si se comparan los precios diarios del aluminio y el cobre, el precio actual por tonelada ronda los 2.400 euros para el Al y los 8.500 euros para el Cu [1].

Tab. 1: Comparación de las propiedades del cobre y el aluminio

Tab. 1: Comparación de las propiedades del cobre y el aluminio

![Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem) Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem)](/images/stories/Abo-2023-03/thumbnails/thumb_gt-2023-03-019.jpg) Fig. 1: Comparación de aluminio/cobre [2-4] (todas las figuras, tablas, fotos: fem)Las siguientes relaciones resultan para conductores de sección transversal idéntica hechos de aluminio puro y cobre puro: la densidad del aluminio es sólo aproximadamente el 30% de la del cobre (2,7 a 8,9 g/cm3), el precio de la versión de aluminio es sólo alrededor del 9% de la del cobre y la conductancia del aluminio es el 63% de la conductancia del cobre (35 a 58 MS/m).

Fig. 1: Comparación de aluminio/cobre [2-4] (todas las figuras, tablas, fotos: fem)Las siguientes relaciones resultan para conductores de sección transversal idéntica hechos de aluminio puro y cobre puro: la densidad del aluminio es sólo aproximadamente el 30% de la del cobre (2,7 a 8,9 g/cm3), el precio de la versión de aluminio es sólo alrededor del 9% de la del cobre y la conductancia del aluminio es el 63% de la conductancia del cobre (35 a 58 MS/m).

Si se compara el aluminio puro y el cobre puro con la misma conductancia, se obtiene una imagen ligeramente diferente, ya que la sección transversal del aluminio es 1,6 veces mayor que la del cobre. En este caso, el ahorro de peso al utilizar aluminio en lugar de cobre sigue siendo del 50 %, y el precio de la versión de aluminio es sólo del 15 % en comparación con el cobre [2-4] (Fig. 1).

Debido a la ventaja de peso y coste de las aleaciones de aluminio sobre las de cobre, las primeras pueden ser una alternativa atractiva para determinadas aplicaciones. Por regla general, las condiciones de uso requieren un tratamiento superficial en forma de recubrimiento galvánico [5]. El proceso de pretratamiento, por ejemplo el proceso de doble zincado, es especialmente complejo y requiere mucho tiempo. En lo que respecta al recubrimiento continuo, es necesario seguir desarrollando la cadena de procesos de manera que se puedan depositar recubrimientos de alta calidad y adherencia con tiempos de proceso razonables.

Materiales y procesos experimentales Sustratos de aluminio

Se investigaron las aleaciones de la Tabla 2. Hubo limitaciones en cuanto a la disponibilidad de otras calidades de aluminio, especialmente a escala de tamaño de muestra.

|

Aleación |

Tipo y dimensión |

|

|

Al99.5 |

EN-AW 1050 A |

Material en banda, chapa laminada de 0,5 mm, 40 x 40 x 2 mm |

|

AlMg3 |

EN-AW 5754 |

Material en banda, chapa laminada, 40 x 40 x 2 mm |

|

AlZn5,5MgCu |

EN-AW 7075 |

Material redondo, Ø 30 mm, L = 30 mm Chapa laminada, 40 x 40 x 2 mm |

|

AlMg4,5Mn0,7 |

EN-AW 5083 |

Material redondo, Ø 30 mm, L = 30 mm |

Pretratamiento

El pretratamiento con zincato que se suele utilizar para el revestimiento de aluminio es un proceso de varias fases y comprende los siguientes pasos ("doble zincado"):

- Desengrasado

- decapado

- Clarificación

- Tratamiento con zincato

- Abrillantado (eliminación de la primera capa de zincato)

- Tratamiento con zincato

Como pasos intermedios se requieren procesos de aclarado de al menos una fase. Las posibles variantes del proceso se derivan de los diferentes requisitos de la aleación de aluminio utilizada y del estado de su superficie.

Para las pruebas se utilizaron los siguientes sistemas comerciales de pretratamiento:

- Chemofit FLD AL (Chemopur H. Brand GmbH)

- Diaprep (IPT International Plating GmbH)

En ambos sistemas de pretratamiento, el desengrase por ebullición se sustituyó por una limpieza con etanol, ya que el primero no puede conseguir un efecto desengrasante dentro del tiempo de proceso deseado. El tiempo de tratamiento de cada paso de tratamiento varió entre 10-30s.

Electrolitos

Se seleccionaron sistemas de estaño o aleaciones de estaño como superficies finales para los distintos sustratos de aluminio. En la Tabla 3 se resume una selección de electrolitos adecuados.

|

Sistema |

Composición de la capa |

Parámetros |

Ventajas |

Desventajas |

|

Sn-Ag |

3,5 % Ag |

fuertemente ácido, RT, 10-20 A/dm2 |

adecuado para el procesado en tiras (varios µm/min) |

Requiere capa intermedia sobre Al |

|

Sn-Cu |

1-10 % Cu |

fuertemente ácido, 50 °C 10-80 A/dm2 |

||

|

Sn-Bi |

5 % Bi |

fuertemente ácido, 40 °C 1-20 A/dm2 |

||

|

Sn-Zn |

30 % Zn |

pH 6-7, RT |

Capas de Al directamente recubribles, muy resistentes a la corrosión |

Electrolitos en bastidor (máx. 0,5-1 µm/min) |

|

Sn-Zn-Co |

51 % Zn, 3 % Co |

pH 6-10, 20-70 °C, 1-5 A/dm2 |

La selección de diferentes electrolitos de estaño y aleaciones de estaño que se presenta en la tabla puede dividirse en dos grupos. En primer lugar, existen varios electrolitos disponibles en el mercado que son adecuados para los sistemas transportados y pueden utilizarse para alcanzar tasas de deposición muy elevadas. Sin embargo, como estos electrolitos tienen valores de pH muy ácidos, es necesario dotar al sustrato de aluminio tratado con zincato de una capa intermedia (normalmente níquel). El segundo grupo está formado por los electrolitos de cremallera, que requieren tiempos de deposición algo más largos y funcionan en el rango neutro a ligeramente alcalino. Esto significa que puede ser posible prescindir de la aplicación de una capa intermedia, lo que eliminaría las desventajas en términos de velocidad de deposición en comparación con los electrolitos de cinta transportadora. Se analizó un representante de cada grupo:

- Electrolito de estaño-plata Slotoloy SNA 30 (Schlötter): Como representante del primer grupo de electrolitos (fuertemente ácido, electrolito de banda), se seleccionó el electrolito SNA30 de Schlötter a base de ácido metanosulfónico. Este deposita capas de estaño-plata con un contenido de Ag de alrededor del 3% en peso.

- Electrolito de estaño-zinc Dipsol SZ 240 (Dipsol Europe GmbH): Se seleccionó el electrolito de estaño-zinc SZ 240 de Dipsol como representante del segundo grupo de electrolitos (electrolito neutro de cremallera). Con este electrolito se pueden depositar capas con una composición de aprox. 70 % de estaño y 30 % de cinc.

- Electrolito de sulfamato de níquel MS (Schlötter): El electrolito de sulfamato de níquel MS sin aditivos de Schlötter se utilizó para la capa intermedia de níquel en ambos sistemas electrolíticos. Los recubrimientos se aplicaron a una densidad de corriente de 15 A/dm2 a una temperatura de 55 °C.

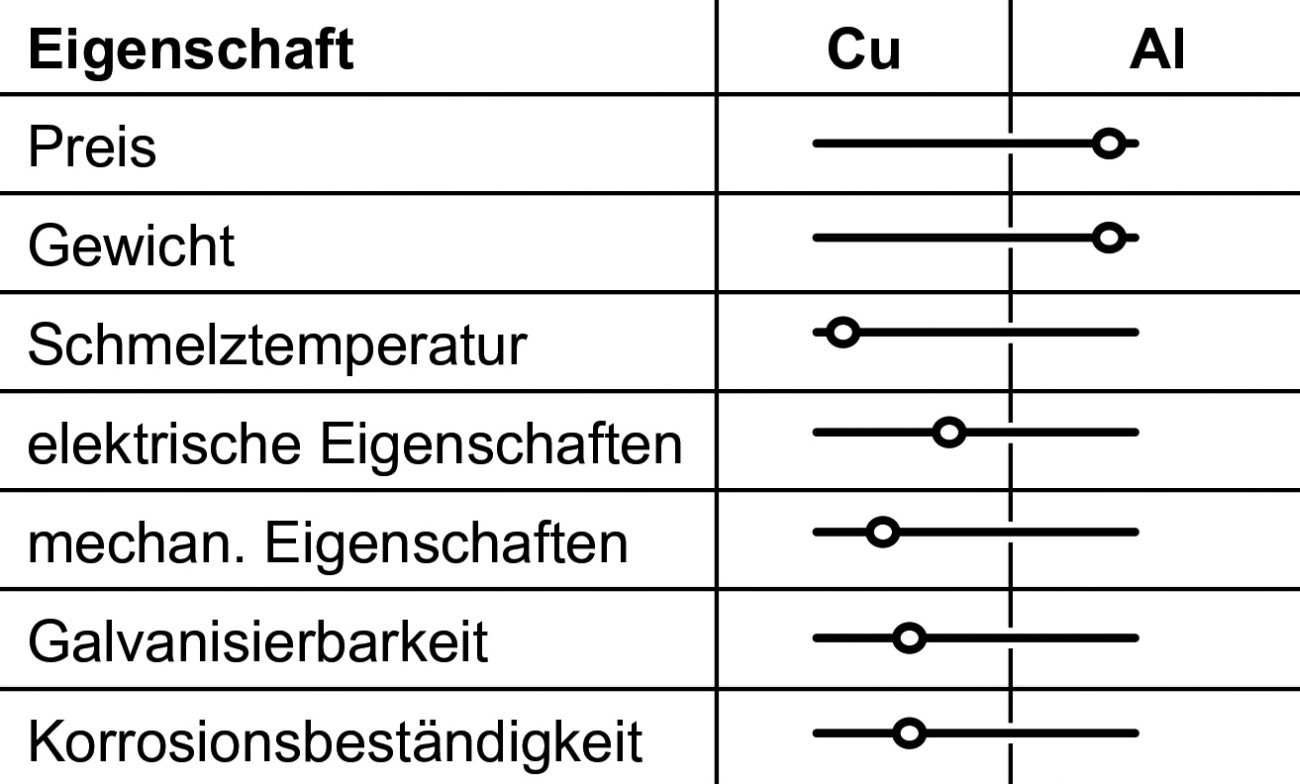

Proceso de recubrimiento

El esquema de la figura 2 muestra esquemáticamente el proceso de recubrimiento con o sin capa intermedia utilizando el ejemplo del electrolito estaño-plata o estaño-cinc.

Fig. 2: Variantes del proceso para los distintos tipos de electrolitos (esquema)

Fig. 2: Variantes del proceso para los distintos tipos de electrolitos (esquema)

Sistemas de recubrimiento utilizados

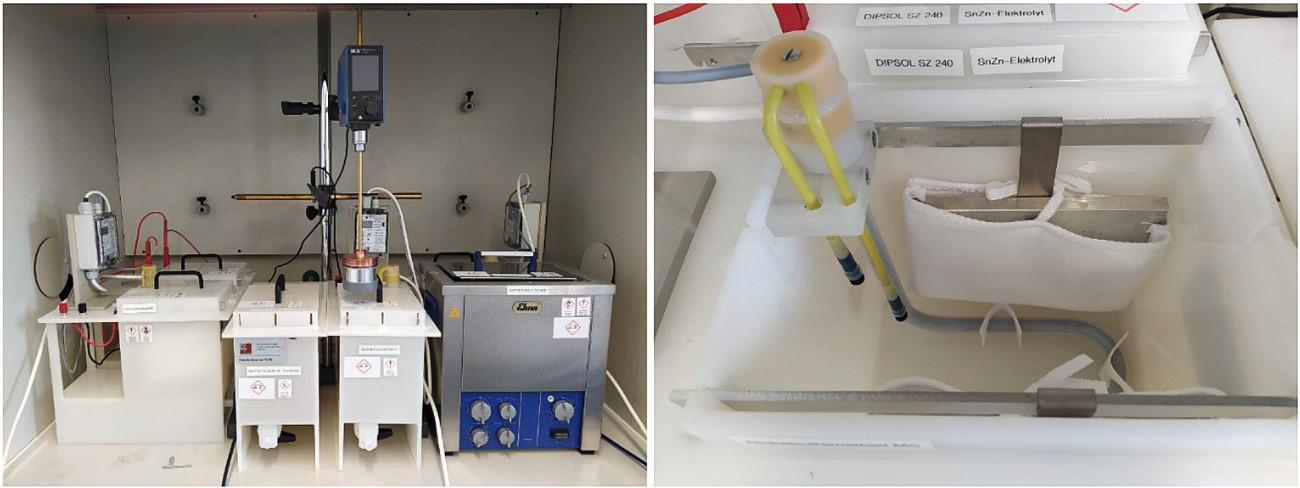

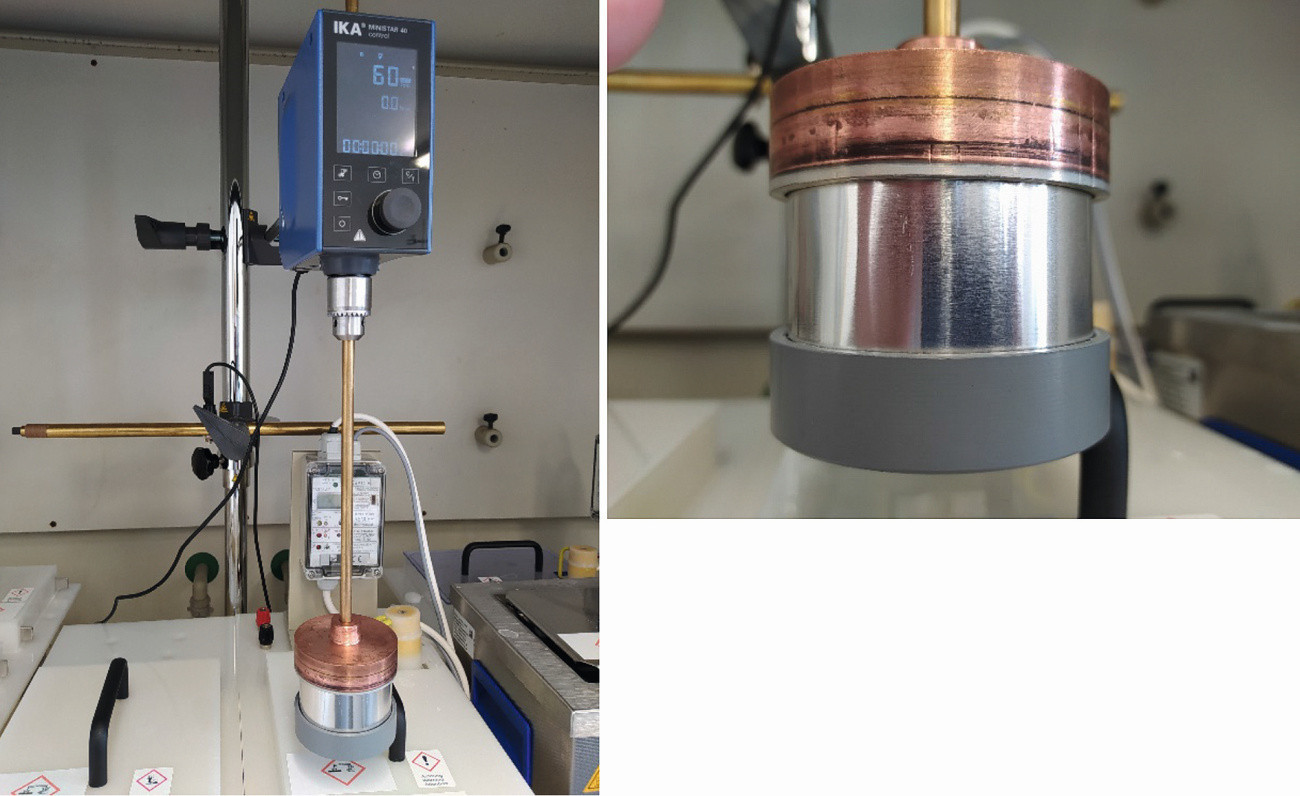

Para el recubrimiento de las películas se utilizó una instalación de ensayo con varias cubas de baño (volumen 5 litros) para las distintas fases de pretratamiento y recubrimiento (véanse las figuras 3 y 4). Las muestras se movían en el electrolito con ayuda de un agitador, comparable a un electrodo giratorio, para simular las condiciones del sistema de cinta transportadora. Las muestras en forma de lámina se sujetaron en un soporte como tramos de cinta de 200 mm de longitud, las muestras cilíndricas extruidas de 30 mm de diámetro se fijaron directamente en el agitador. Las distintas "velocidades de cinta" se consiguieron ajustando la velocidad correspondiente del agitador. El recubrimiento de sustratos planos también se llevó a cabo en una escala de 5 litros con movimiento de la tela.

Fig. 3: Disposición de la cuba de baño en la vitrina de gases (izquierda), vista interior de la cuba de baño (derecha)

Fig. 3: Disposición de la cuba de baño en la vitrina de gases (izquierda), vista interior de la cuba de baño (derecha)

Resultados

Las muestras se caracterizaron en términos de fuerza adhesiva, resistencia al contacto y resistencia a la corrosión. Para evaluar la resistencia adhesiva se utilizaron tanto el ensayo POSI (adhesión pull-off) como el ensayo de choque térmico. El ensayo POSI tiene la ventaja sobre el ensayo de choque térmico de que permite determinar valores cuantitativos de la resistencia adhesiva, pero requiere muestras planas. La prueba de choque térmico se utilizó para láminas o material redondo.

Fig. 4: Dispositivo de rotación para secciones de cinta de recubrimiento (izquierda), portamuestras con película sujeta (derecha)

Fig. 4: Dispositivo de rotación para secciones de cinta de recubrimiento (izquierda), portamuestras con película sujeta (derecha)

Ensayos de adherencia Ensayo de choque térmico

La prueba de choque térmico se utilizó para evaluar cualitativamente la fuerza adhesiva de las distintas combinaciones de sustrato, pretratamiento y recubrimiento, en particular para sustratos no planos (películas o material redondo). Las muestras recubiertas se envejecieron durante 2 horas a 200 °C y después se enfriaron en agua fría. Debido a los diferentes coeficientes de dilatación térmica de los sustratos y de los recubrimientos aplicados, es posible que éstos se levanten parcialmente del sustrato si la fuerza de adherencia es demasiado baja, dando lugar a la formación de burbujas.

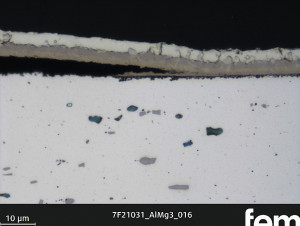

En el caso de los sustratos de AlMg3, se registró la formación de burbujas en casos aislados tras el ensayo de choque térmico. Su aparición es independiente de la serie de pretratamiento, del sistema electrolítico utilizado y de la presencia de una capa intermedia de níquel (Fig. 5).

El examen con microscopio electrónico de barrido de una muestra de AlMg3 sin recubrimiento muestra zonas de superficie fisurada, así como zonas que contienen manganeso y hierro (Fig. 6). En dichas zonas, las dificultades de activación durante el pretratamiento podrían dar lugar a problemas de adherencia.

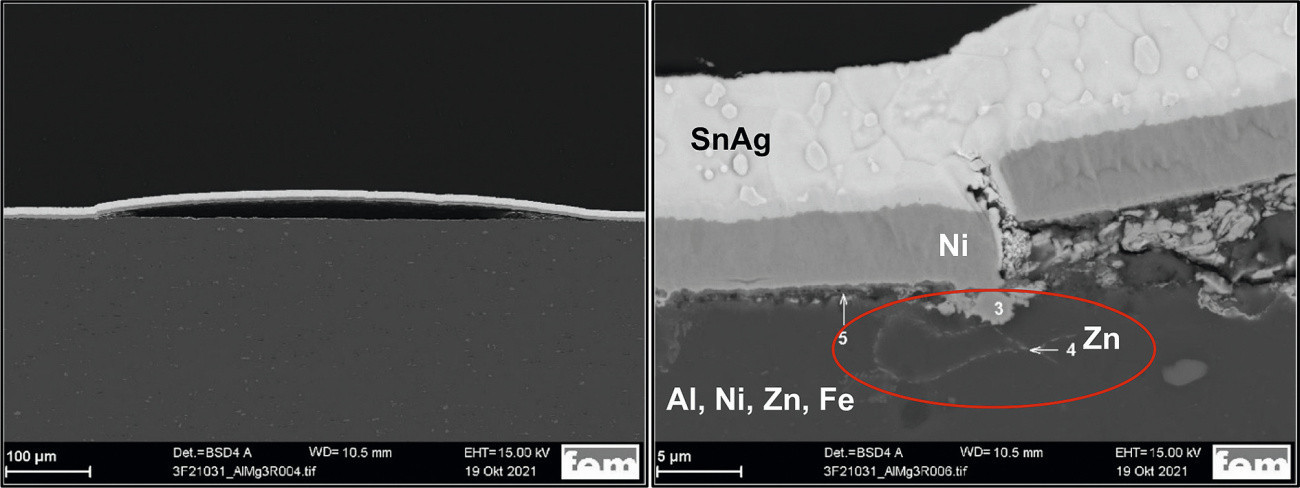

En una muestra recubierta de AlMg3, se utilizó EDX para demostrar que el zinc (procedente del pretratamiento con zincato) no sólo está presente en la superficie de aluminio, sino que también ha penetrado parcialmente en zonas más profundas del sustrato (Fig. 7). Esto puede deberse, por ejemplo, a la presencia de grietas en la superficie, de modo que el decapado con zincato penetra en los límites de grano en zonas próximas a la superficie y se deposita allí. Esto provoca la desintegración de los límites de grano y la rotura de zonas individuales. Como resultado de la tensión durante la prueba de choque térmico, la capa intermedia de níquel se separa del sustrato y se rompe.

Fig. 7: Sección transversal SEM de una muestra tras la prueba de choque térmico (AlMg3, pretratamiento Chemopur, capa intermedia Ni, capa final SnAg, izquierda: Vista general, derecha: detalle

Fig. 7: Sección transversal SEM de una muestra tras la prueba de choque térmico (AlMg3, pretratamiento Chemopur, capa intermedia Ni, capa final SnAg, izquierda: Vista general, derecha: detalle

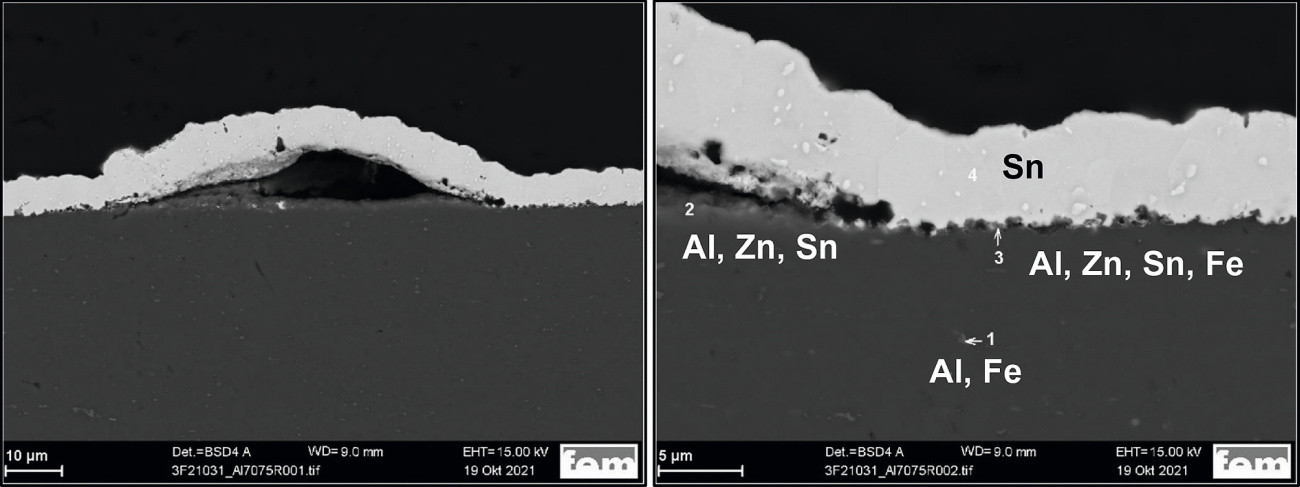

En el caso de las muestras de AlZn5,5MgCu, se producen ocasionalmente problemas de adherencia en el recubrimiento sin capa intermedia de níquel, independientemente de la serie de pretratamiento y de la capa final. Los desprendimientos no son extensos, sino localmente limitados en forma de pequeñas burbujas (Fig. 8).

Fig. 8: Sección transversal SEM de una muestra de AlZn5,5MgCu, pretratamiento IPT, recubrimiento SnAg, izquierda: Vista general, derecha: detalle

Fig. 8: Sección transversal SEM de una muestra de AlZn5,5MgCu, pretratamiento IPT, recubrimiento SnAg, izquierda: Vista general, derecha: detalle

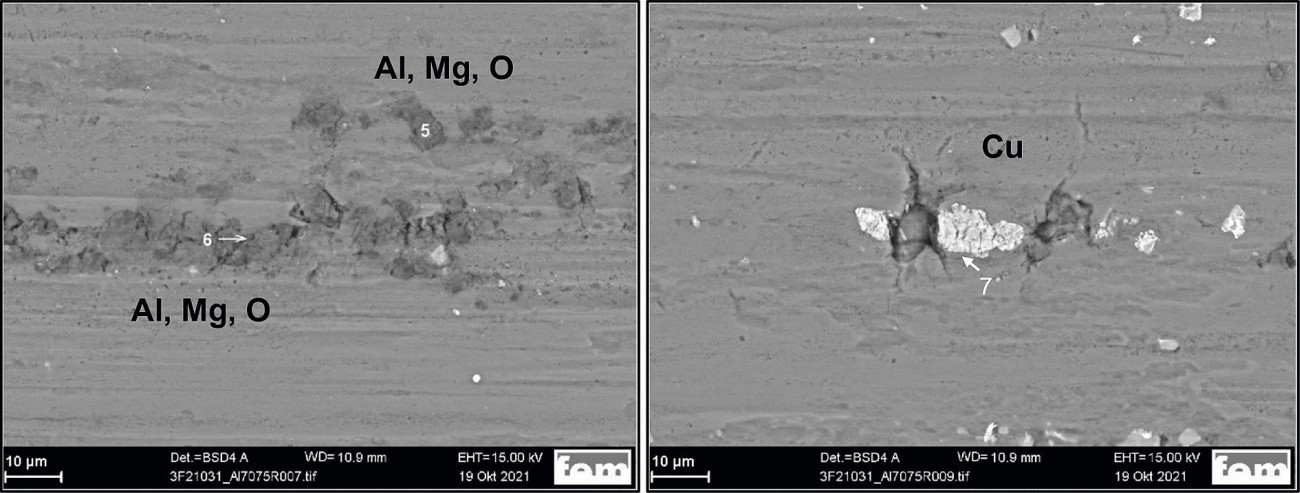

En la superficie de una muestra de AlZn5,5MgCu sin recubrir, todavía hay zonas relativamente grandes con adherencias de óxidos de aluminio y magnesio o cobre, que sólo pueden eliminarse de forma incompleta mediante la activación, por lo que se dificulta la fuerza adhesiva de un recubrimiento posterior (Fig. 9).

Fig. 9: Imagen de superficie SEM de una muestra de AlZn5,5MgCu sin recubrimiento

Fig. 9: Imagen de superficie SEM de una muestra de AlZn5,5MgCu sin recubrimiento

Ensayo POSI

![Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9] Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9]](/images/stories/Abo-2023-03/thumbnails/thumb_gt-2023-03-015.jpg) Fig. 10: Aparato de ensayo de adherencia DeFelsko PosiTest AT-A utilizado [9]El ensayo POSI (Fig. 10) ofrece la ventaja sobre el ensayo de choque térmico de que se pueden determinar valores cuantitativos de la resistencia adhesiva, pero requiere muestras planas. Se trata de un ensayo de resistencia a la tracción adhesiva según ISO 4624 / 16276-1, ASTM D4541 / D7234, AS/NZS 1580 y ZTV-ING (clase 1 según DIN 51220).

Fig. 10: Aparato de ensayo de adherencia DeFelsko PosiTest AT-A utilizado [9]El ensayo POSI (Fig. 10) ofrece la ventaja sobre el ensayo de choque térmico de que se pueden determinar valores cuantitativos de la resistencia adhesiva, pero requiere muestras planas. Se trata de un ensayo de resistencia a la tracción adhesiva según ISO 4624 / 16276-1, ASTM D4541 / D7234, AS/NZS 1580 y ZTV-ING (clase 1 según DIN 51220).

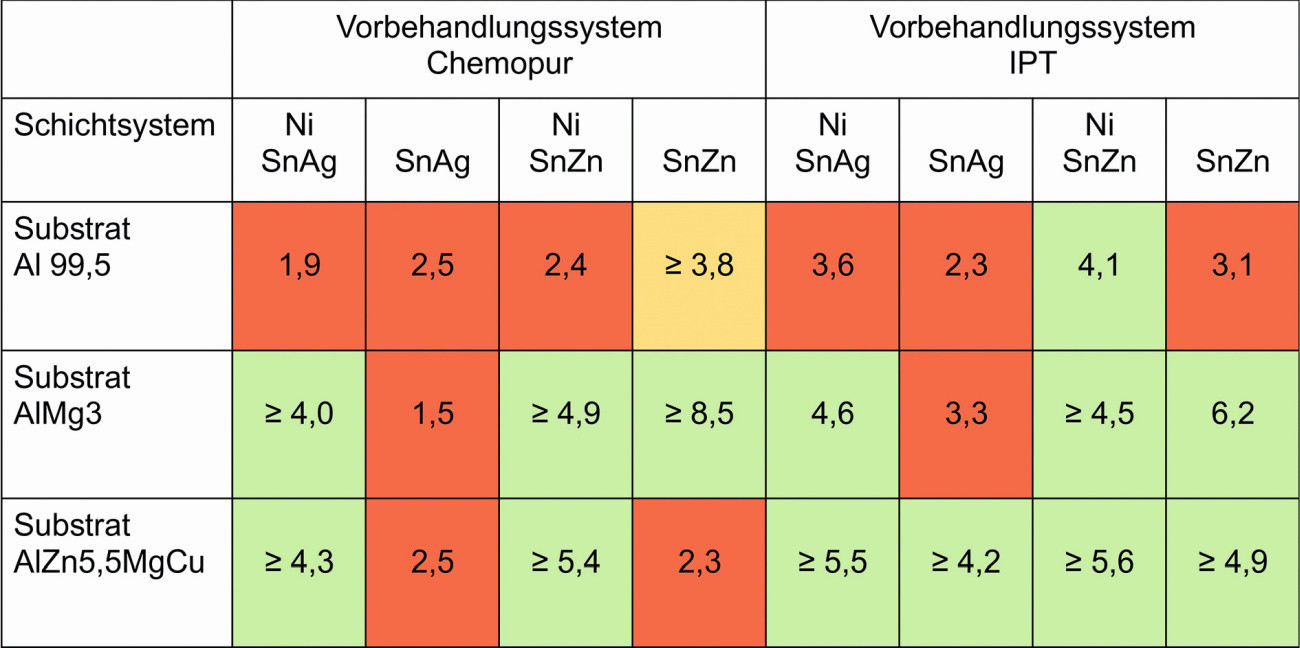

El ensayo POSI se utiliza para medir la fuerza necesaria para eliminar un área definida de un revestimiento de un sustrato utilizando presión hidráulica. La presión requerida se especifica en megapascales (MPa) y libras por pulgada cuadrada (PSI) en un reloj comparador digital de precisión. Para las pruebas se utilizó un émbolo de prueba ("dolly") con un diámetro de 14 mm. El rango de medición oscila entre 0 y 40 MPa. La plataforma móvil se pega a la superficie limpia del sustrato y, a continuación, se endurece el adhesivo. La superficie de prueba que se va a medir se expone con una sierra de perforación circular y se realiza la medición. Tras varias series de ensayos preliminares para la comprobación cuantitativa de la resistencia adhesiva, se puso de manifiesto que los valores de resistencia adhesiva están sujetos a fuertes fluctuaciones con un tiempo de pretratamiento inferior a 30 s por paso de proceso, independientemente de la serie de pretratamiento y de la aleación de aluminio. Esto significa que no se puede garantizar un recubrimiento adhesivo. Para las pruebas posteriores sólo se tuvieron en cuenta las muestras con un tiempo de pretratamiento de 30 s por paso del proceso. En la figura 11 se muestra un resumen de los resultados de las pruebas.

Para evaluar la resistencia adhesiva se utilizaron los siguientes criterios: buena resistencia adhesiva ≥ 4 MPa (verde), resistencia adhesiva media 3,7-3,9 MPa (amarillo), baja resistencia adhesiva ≤ 3,6 MPa (rojo). Por lo general, el desgarro se produce entre el sustrato y el revestimiento y el valor especificado corresponde a la fuerza adhesiva real. Si el valor numérico va precedido de un signo igual (≥), se ha producido el desgarro entre el sello y el revestimiento y la fuerza adhesiva real entre el sustrato y el revestimiento es mayor.

Fig. 11: Valores de resistencia adhesiva tras el ensayo POSI, todos los valores en MPa

Fig. 11: Valores de resistencia adhesiva tras el ensayo POSI, todos los valores en MPa

Si se comparan los sustratos entre sí, los valores de adherencia de los sustratos de aluminio puro Al99.5 son bastante bajos, independientemente del pretratamiento y del sistema de recubrimiento. Sólo el sistema de recubrimiento de estaño-zinc con una capa intermedia de níquel y pretratamiento IPT alcanza un valor suficiente. En el caso de la aleación de aluminio AlMg3, se alcanzan buenos valores de adherencia cuando se recubre con estaño-plata con una capa intermedia de níquel. El recubrimiento de estaño-zinc alcanza buenos valores de adherencia con y sin capa intermedia de níquel. Este es el caso para ambas series de pretratamiento.

En la aleación de aluminio AlZn5,5MgCu se alcanzan buenos valores de adherencia cuando se recubre con estaño-plata y estaño-zinc utilizando la serie de pretratamiento Chemopur y en presencia de una capa intermedia de níquel. Con la serie de pretratamientos IPT se consiguen buenos valores de adherencia para todas las combinaciones sobre este sustrato.

Si se comparan los pretratamientos entre sí, Chemopur e IPT sobre Al99,5 sólo muestran una baja fuerza de adherencia. La fuerza de adherencia sobre las aleaciones de aluminio AlMg3 y AlZn5.5MgCu es buena para ambas líneas de pretratamiento y los sistemas de recubrimiento con capa intermedia de níquel (pretratamiento Chemopur) o todos los sistemas de recubrimiento (pretratamiento IPT).

Desde el punto de vista de los sistemas de recubrimiento, ambos sistemas de recubrimiento sólo consiguen una baja fuerza de adherencia sobre el sustrato de aluminio puro. La fuerza de adherencia del revestimiento de estaño-plata sin capa intermedia de níquel también es baja. La fuerza de adherencia sobre las aleaciones de aluminio AlMg3 y AlZn5,5MgCu es buena para ambas líneas de pretratamiento y los sistemas de recubrimiento con una capa intermedia de níquel (pretratamiento Chemopur) o todos los sistemas de recubrimiento (pretratamiento IPT).

Mediciones de la resistencia de contacto

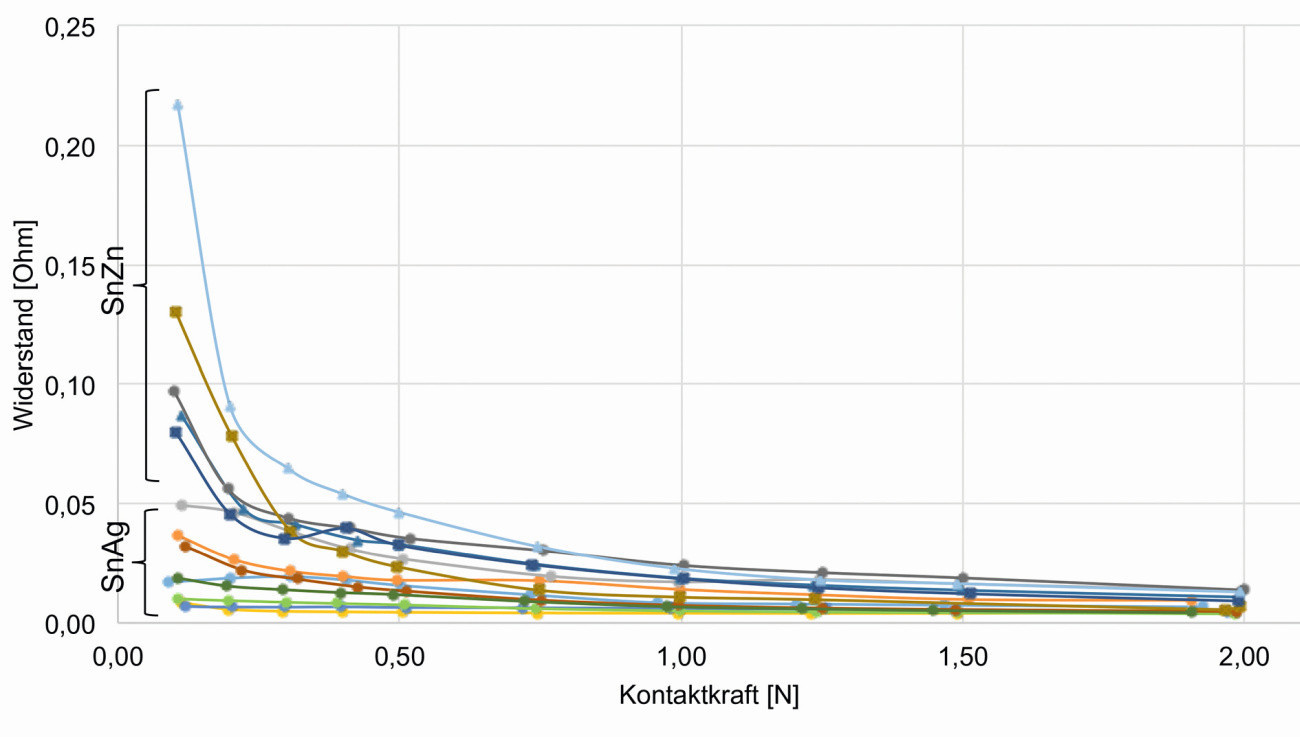

Las mediciones de la resistencia de contacto se realizaron en muestras planas recubiertas contra un perno recubierto de oro con una superficie de contacto semicircular y un diámetro de 0,8 mm. La fuerza se aplicó manualmente en un soporte de medición de fuerza, se midió con una célula de carga y se analizó con un amplificador de medida. La corriente se aplicó y la caída de tensión se midió en la clavija utilizando cables de medición soldados. Las muestras planas se pusieron en contacto mediante un terminal Kelvin chapado en oro. Para determinar cada valor de resistencia, se aplicaron diez corrientes diferentes de 0,1-1 A y se midió la caída de tensión correspondiente. Se varió la presión de contacto de 0,1 N a 2,0 N y se determinó la resistencia de contacto en función de la misma. En la figura 12 se representan los resultados de las mediciones de la resistencia de contacto en función de la fuerza de contacto.

Fig. 12: Resistencia de contacto en función de la fuerza de contacto

Fig. 12: Resistencia de contacto en función de la fuerza de contacto

Los recubrimientos de estaño-plata y estaño-zinc presentan la misma resistencia de contacto a fuerzas de contacto más elevadas (< 0,25 Ohm a partir de una fuerza de contacto de 0,75 N). La resistencia de contacto no se ve influida por ninguna capa intermedia de níquel que pueda haberse aplicado. El recubrimiento de estaño-zinc presenta valores de resistencia más elevados a una fuerza de contacto inferior a 0,75 N que el recubrimiento de estaño-plata, ya que las capas son más rugosas y sólo son niveladas por la aguja de medición a una fuerza de contacto más elevada (la superficie de contacto se adapta a la aguja de medición).

Pruebas de corrosión

Los ensayos de corrosión se realizaron sobre muestras recubiertas. Se envejecieron durante 48 h en el ensayo de niebla salina neutra NSS. En muchos casos, en la figura 13 pueden observarse claros signos de corrosión en las superficies. Por razones de claridad, las muestras con bajo ataque de corrosión están resaltadas en verde. Las siguientes muestras tienden a verse menos afectadas: el revestimiento de estaño-zinc sin capa intermedia de níquel, independientemente de la serie de pretratamiento, y el revestimiento de estaño-plata con la serie de pretratamiento Chemofit de Chemopur con o sin capa intermedia de níquel, dependiendo del sustrato utilizado.

Resumen

Fig. 13: Fotodocumentación de las muestras tras 48 h de envejecimiento en el NSS, marcas verdes para muestras con bajo ataque por corrosiónLaaplicación de sustratos de aluminio en procesos continuos como el coil coating requiere una reducción significativa de los tiempos de proceso. El objetivo principal de las investigaciones aquí presentadas era producir recubrimientos de aleaciones de estaño con buena adherencia sobre diversos sustratos de aluminio con tiempos de proceso aceptables en líneas de recubrimiento de bobinas. Los ensayos se realizaron utilizando procesos comerciales de zincato y electrolitos de aleación de estaño sobre diversas aleaciones de aluminio. La resistencia a la corrosión de los recubrimientos se evaluó tras 48 horas de envejecimiento en un ensayo de niebla salina neutra, observándose signos de corrosión en muchos casos. Los mejores resultados se obtuvieron en los revestimientos de estaño-zinc sin capa intermedia y en los de estaño-plata con el pretratamiento Chemopur. Las resistencias de contacto de los recubrimientos de aleación de estaño-plata y estaño-cinc fueron similares a fuerzas de contacto más elevadas (< 0,25 Ω a partir de una fuerza de contacto de 0,75 N). A fuerzas de contacto inferiores, se obtuvieron valores ligeramente superiores para los recubrimientos de estaño-zinc en comparación con los de estaño-plata, debido a su rugosidad ligeramente superior. En cuanto a la fuerza adhesiva, se produjeron recubrimientos de buena calidad con tiempos de proceso de 30 s para calidades de aluminio de aleación más alta. La calidad de la superficie de las aleaciones de aluminio resultó ser de especial importancia en este caso. Se ha demostrado que las grietas en la superficie o la precipitación de los componentes de la aleación pueden provocar la formación de ampollas o el desprendimiento de la capa.

Fig. 13: Fotodocumentación de las muestras tras 48 h de envejecimiento en el NSS, marcas verdes para muestras con bajo ataque por corrosiónLaaplicación de sustratos de aluminio en procesos continuos como el coil coating requiere una reducción significativa de los tiempos de proceso. El objetivo principal de las investigaciones aquí presentadas era producir recubrimientos de aleaciones de estaño con buena adherencia sobre diversos sustratos de aluminio con tiempos de proceso aceptables en líneas de recubrimiento de bobinas. Los ensayos se realizaron utilizando procesos comerciales de zincato y electrolitos de aleación de estaño sobre diversas aleaciones de aluminio. La resistencia a la corrosión de los recubrimientos se evaluó tras 48 horas de envejecimiento en un ensayo de niebla salina neutra, observándose signos de corrosión en muchos casos. Los mejores resultados se obtuvieron en los revestimientos de estaño-zinc sin capa intermedia y en los de estaño-plata con el pretratamiento Chemopur. Las resistencias de contacto de los recubrimientos de aleación de estaño-plata y estaño-cinc fueron similares a fuerzas de contacto más elevadas (< 0,25 Ω a partir de una fuerza de contacto de 0,75 N). A fuerzas de contacto inferiores, se obtuvieron valores ligeramente superiores para los recubrimientos de estaño-zinc en comparación con los de estaño-plata, debido a su rugosidad ligeramente superior. En cuanto a la fuerza adhesiva, se produjeron recubrimientos de buena calidad con tiempos de proceso de 30 s para calidades de aluminio de aleación más alta. La calidad de la superficie de las aleaciones de aluminio resultó ser de especial importancia en este caso. Se ha demostrado que las grietas en la superficie o la precipitación de los componentes de la aleación pueden provocar la formación de ampollas o el desprendimiento de la capa.

El proyecto IGF AiF 22009 N de las asociaciones de investigación DGO y fem fue financiado a través de la AiF en el marco del programa de fomento de la investigación industrial conjunta (IGF) por el Ministerio Federal de Economía y Protección del Clima sobre la base de una resolución del Bundestag alemán.

Bibliografía

[1] Lücke, N.; Schlegel, S.; Großmann, S.: Comparación de materiales basados en Cu y Al y tendencias en su aplicación en la ingeniería de energía eléctrica, Metall, 67º año, 11 (2013), 493-497

[2] Tarifas diarias cobre, aluminio: https://www.finanzen.net/rohstoffe/kupferpreis, https://www.finanzen.net/rohstoffe/aluminiumpreis, recuperado el 27.01.2023

[3] El material aluminio, hoja informativa W1, AluminiumZentrale, Gesamtverband der Aluminium-Industrie(http://www.aluinfo.de/files/_media/dokumente/Downloads/Technische%20Daten/Merkblaetter/W1_Der_Werkstoff_Aluminium.pdf)

[4] Fichas técnicas del cobre, Instituto del Cobre https://kupfer.de/mediathek/datenblaetter/

[5] Jelinek, T.W.: Tratamiento superficial del aluminio, Leuze Verlag, Bad Saulgau, 1997

[6] GDA Gesamtverband der Aluminiumindustrie e. V., Merkblatt O8: Galvanische und chemische Überzüge, www.aluinfo.de

[7] Arbeitsanleitungen der Elektrolyte MBF20, Slotoloy SNA30, Slotoloy SNB30 1, Slototin 60(www.schloetter.de)

[8] Elektrolytbeschreibung Fa. Dipsol, auf Anfrage erhältlich

[9] POSI-Test von DeFelsko https://de.defelsko.com/positest-at?gclid=EAIaIQobChMIstKq85n6-AIVB_hRCh2UEQsJEAAYAiAAEgJiSPD_BwE