Los recubrimientos de plata para contactos se utilizan mucho en el sector de la automoción por su buena conductividad eléctrica y resistencia a la corrosión, pero son problemáticos debido a la soldadura en frío y a un alto coeficiente de fricción. Los nuevos requisitos, por ejemplo en electromovilidad, exigen variantes de plata que puedan alcanzar los 10.000 ciclos de acoplamiento y más sin pérdida de propiedades. Estas variantes de plata de alto rendimiento incluyen aleaciones de plata endurecida y recubrimientos de dispersión con lubricantes de estado sólido. Las pruebas de desgaste demuestran que la dureza y la resistencia al desgaste no son iguales en las aleaciones de plata endurecida y que los recubrimientos de dispersión ofrecen mejores propiedades de fricción.

En el sector de la automoción, la plata se utiliza principalmente como revestimiento de contacto junto con el estaño y el oro duro [1]. Debido a la excelente conductividad eléctrica de la plata, resulta especialmente adecuada para aplicaciones de alta corriente y alta temperatura. Las tendencias en el sector de la automoción, como la electrificación de la cadena cinemática, la miniaturización y la construcción ligera, aumentan continuamente la demanda de tecnología de conexión. Mientras que el diseño del sistema eléctrico del vehículo es difícil pero fácil de definir, la interfaz de carga es bastante diferente: Se trata de una conexión entre la infraestructura de acceso público y el vehículo, que se desconecta con regularidad, lo que exige 10.000 y más ciclos de acoplamiento. Para poder utilizar en el futuro corrientes elevadas de hasta 800 A para la carga rápida del vehículo, se requiere una gran capacidad de transporte de corriente. La combinación del desgaste por fricción debido a un elevado número de ciclos de acoplamiento con contactos posiblemente contaminados y dañados en la pistola de carga y las elevadas corrientes de carga supone un riesgo térmico significativo durante la vida útil requerida.

Los recubrimientos de contactos de plata y a base de plata son extremadamente adecuados para cumplir estos requisitos. Los recubrimientos de plata pura se caracterizan por [2]

- bajas resistencias de contacto resultantes de la combinación favorable de una baja resistencia eléctrica específica ρ = 16 mΩ mm2 m-1 y una dureza de contacto media

- buena estabilidad térmica hasta 140 °C sin capa intermedia de níquel y hasta 160 °C con capa intermedia de níquel

- buena resistencia a la corrosión en condiciones de automoción

- costes bajos en comparación con los revestimientos de metales preciosos basados en oro/paladio

- Sin embargo, los recubrimientos de plata pura también presentan algunas desventajas funcionales [2]

- tendencia al deslustre en ambientes sulfurosos y, por tanto, necesidad de utilizar pasivación

- coeficientes de fricción relativamente elevados µ = 0,8-1,2

- alto desgaste por fricción con ciclos de acoplamiento >50

- la tendencia a la soldadura en frío, especialmente a altas presiones superficiales y altas temperaturas

Las características de las propiedades favorables y desfavorables dependen del electrolito utilizado, de la base electrolítica y de los aditivos. Las propiedades desfavorables restringen el uso de los recubrimientos de plata en nuevos campos de aplicación. Por este motivo, se están realizando grandes esfuerzos para mejorar las propiedades de la plata como material de contacto [1], [3]. Estos esfuerzos se centran sobre todo en las propiedades de fricción y desgaste, la estabilidad térmica y la resistencia a la corrosión, para lo cual deben optimizarse distintas propiedades en función de la carga de la aplicación. Por ejemplo, un coeficiente de fricción bajo es ventajoso para fuerzas de inserción reducidas, pero reduce las fuerzas de sujeción en aplicaciones de vibración. Se están aplicando diversos enfoques, como el aumento de la dureza de contacto, la incorporación de lubricantes, la mejora de la estructura superficial y la prevención de los efectos de difusión y recristalización.

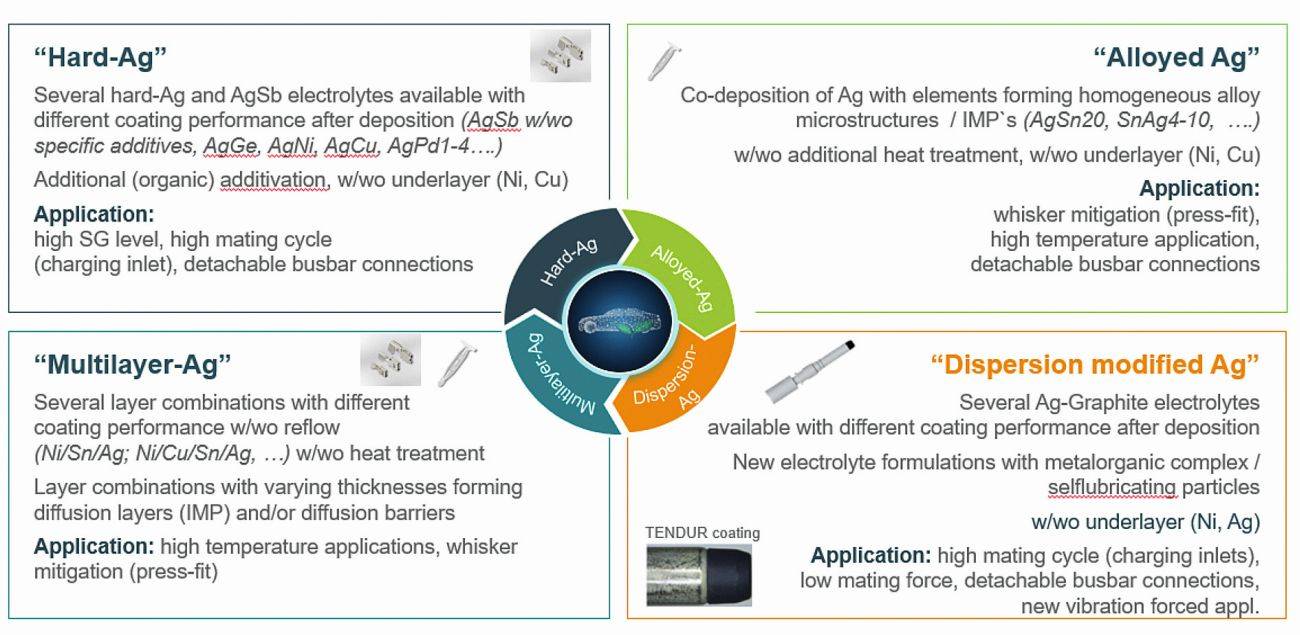

Fig. 1: Resumen de las opciones de modificación de los recubrimientos de plata con ejemplos

Fig. 1: Resumen de las opciones de modificación de los recubrimientos de plata con ejemplos

Los recubrimientos galvánicos se pueden cambiar modificando los parámetros de deposición, añadiendo componentes orgánicos al recubrimiento, aleando con otros elementos o codepositando partículas (Fig. 1). Al hacerlo, deben conservarse las propiedades fundamentalmente buenas de las capas de contacto de plata. Esto limita el alcance, ya que determinados elementos y la adición de ciertos elementos o concentraciones excesivas de elementos reducen en gran medida la conductividad eléctrica.

Diferenciar el rendimiento de los sistemas de capas

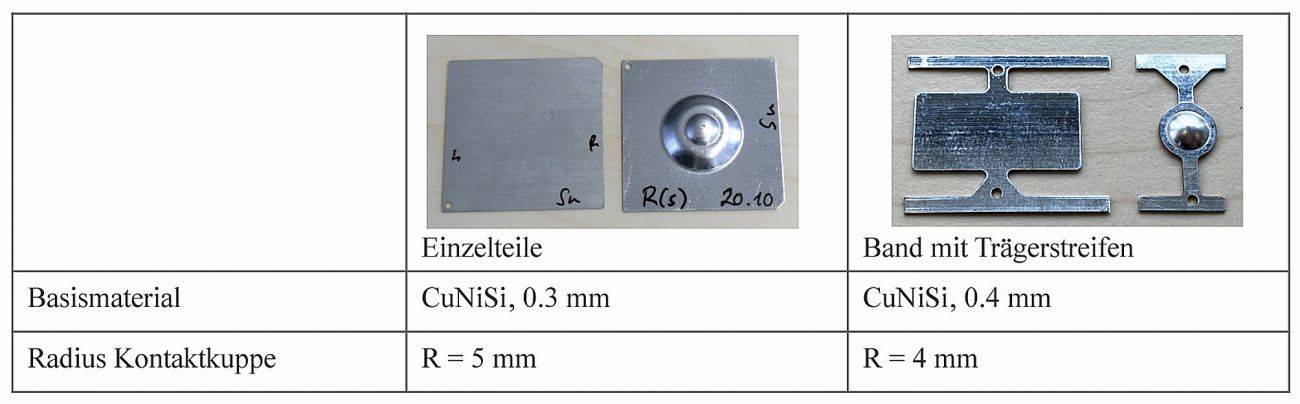

Antes de probar las capas de contacto en productos para aplicaciones especiales, deben analizarse a fondo. Esto puede hacerse utilizando un sistema modelo que garantice la comparabilidad independientemente de la geometría y las propiedades del diseño del conector. Las llamadas muestras de tapa plana, en las que un lado de contacto es plano y el contacto de acoplamiento tiene una tapa esférica moldeada (R = 5 mm, R = 4 mm), simulan una simple combinación de muelle y cuchilla. Estos patrones se pueden metalizar tanto en procesos de laboratorio (vaso de precipitados) como en procesos en serie (metalizado en bastidor, en tambor o en cinta) (Fig. 2).

Fig. 2: Geometría de los patrones de contacto

Fig. 2: Geometría de los patrones de contacto

Las propiedades funcionales más importantes de las capas, como la resistencia al contacto, el coeficiente de fricción µ = FR/FN(FR: fuerza de fricción, FN: fuerza normal de contacto) y la resistencia al desgaste por fricción/desgaste se determinan utilizando estaciones de ensayo de contacto adecuadas [4], [5]. Además, las propiedades microscópicas de los materiales, como la rugosidad, la estructura, la composición química y la dureza, pueden determinarse mediante métodos analíticos como la microscopía confocal, la microscopía electrónica de barrido (SEM), el análisis por dispersión de energía de rayos X (EDS), la microscopía de haz de iones focalizado (FIB), la nanoindentación y otros.

Las superposiciones de ciertas influencias de las aplicaciones, como los efectos de la corrosión y el envejecimiento, suelen investigarse directamente en el contacto/producto con el almacenamiento en diferentes condiciones, basándose en las normas de automoción correspondientes [6]:

- Almacenamiento en calor seco a 105/150/180 °C, 1000 h

- Almacenamiento en gas nocivo, 21 días (clima multicomponente: 0,2 ppm SO2, 0,01 ppm H2S, 0,2 ppm NO2, 0,01 ppm Cl2, 25 °C, 75 % humedad relativa)

- Empuje y tracción tras/bajo exposición atmosférica como sal y arena

- Perfiles de vibración

Además de las normas de ensayo de automoción TLF 0214 y 0215, también existen normas específicas de los fabricantes de equipos originales, que no permiten hacer una afirmación general sobre la idoneidad de las superficies para las distintas aplicaciones debido a la diferente gravedad de las cargas.

Resistencias de contacto y coeficientes de fricción

Un revestimiento de contacto debe garantizar una resistencia de contacto lo más baja posible durante la vida útil del conector, minimizando así el calentamiento de la corriente. El segundo punto de interés es el coeficiente de fricción, que influye en las fuerzas de inserción y extracción, así como en el desgaste. Dado que el posible desgaste por fricción también puede influir en la resistencia de contacto, ésta se mide en las muestras en función de la fuerza de contacto normal, por un lado, y de la resistencia de contacto junto con el coeficiente de fricción durante una carga tribológica cíclica, por otro.

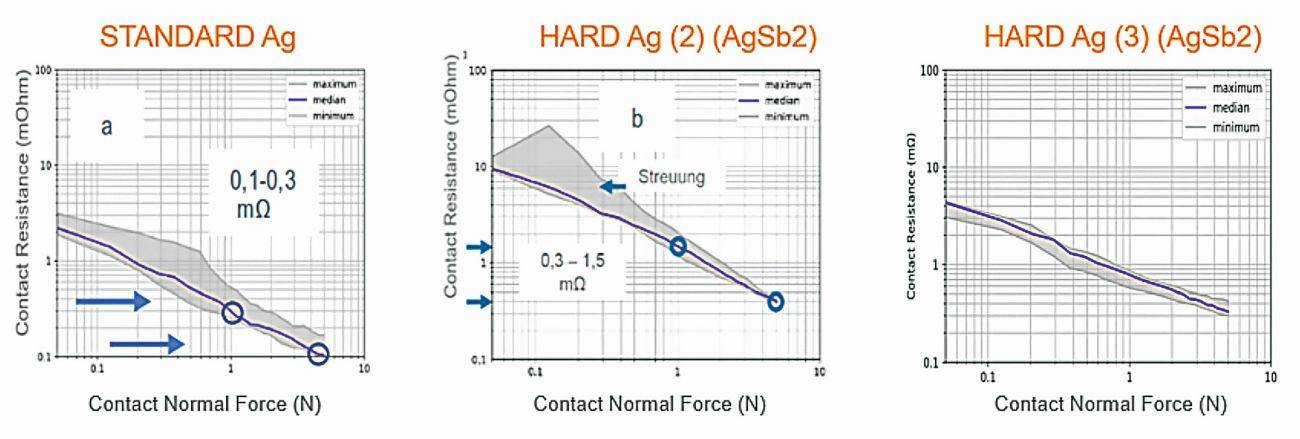

Recubrimientos de plata dura

Actualmente existe en el mercado una gran variedad de electrolitos de plata dura, algunos de los cuales difieren enormemente en cuanto a sus propiedades específicas de contacto a pesar de su idéntica composición nominal (Fig. 3).

Fig. 3: Curva de resistencia de contacto de dos variantes de Ag duro con la misma composición química en comparación con un recubrimiento de Ag puro con el mismo grosor de capa e idéntica estructura de capa

Fig. 3: Curva de resistencia de contacto de dos variantes de Ag duro con la misma composición química en comparación con un recubrimiento de Ag puro con el mismo grosor de capa e idéntica estructura de capa

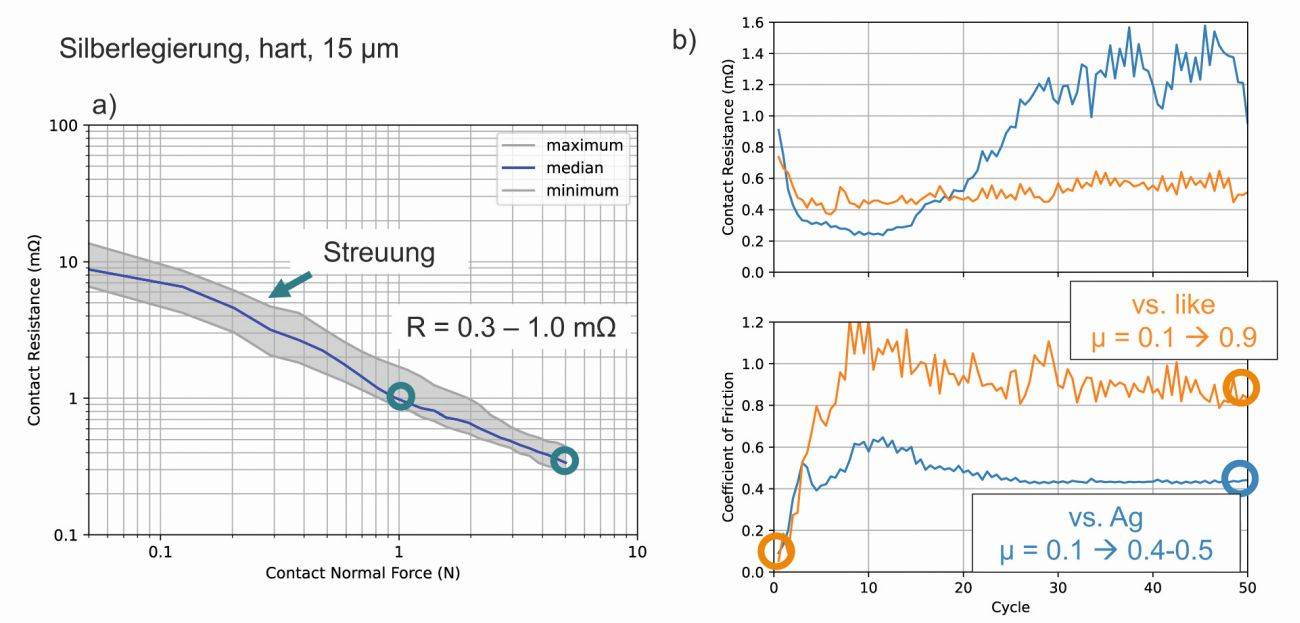

La experiencia demuestra que las diferencias en el nivel de resistencia de contacto, incluso en el estado inicial en el rango de fuerza normal de contacto relevante de 1-5 N, se vuelven aún más pronunciadas después de varios ciclos de acoplamiento (Fig. 4). El emparejamiento de los contactos también es decisivo en este caso: se acopla contra una superficie similar (vs. like) o contra una superficie diferente como, por ejemplo, Ag pura. Lamentablemente, no siempre se puede determinar el emparejamiento para el uso sobre el terreno, ya que las piezas de contacto pueden ser fabricadas por diferentes proveedores. Por tanto, esto debe tenerse en cuenta en la evaluación global.

Fig. 4: Resistencia de contacto y coeficiente de fricción de una aleación dura AgSb con 150 HV, medidos en el estado inicial y tras 50 ciclos de fricción, contra una superficie de contacto del mismo tipo y contra Ag pura (fuerza normal de contacto 2N).

Fig. 4: Resistencia de contacto y coeficiente de fricción de una aleación dura AgSb con 150 HV, medidos en el estado inicial y tras 50 ciclos de fricción, contra una superficie de contacto del mismo tipo y contra Ag pura (fuerza normal de contacto 2N).

En el ejemplo que se muestra aquí, el coeficiente de fricción aumenta de 0,1 inicial a más de 1,0 durante los 10 primeros ciclos y, a continuación, se mantiene en un nivel elevado hasta el ciclo 50. Cuando el revestimiento se empareja con una cúpula recubierta con plata estándar, el coeficiente de fricción también es inicialmente de 0,1, pero sólo aumenta hasta 0,4-0,6. Las resistencias de contacto de ambos emparejamientos son inicialmente comparables, pero después de unos 20 ciclos la resistencia de contacto aumenta más con el emparejamiento desigual que con el emparejamiento igual. Esto puede ser un indicio de desgaste por fricción incipiente.

El riesgo del comportamiento mostrado en la figura 4 con desgaste simultáneo puede minimizarse mejorando el comportamiento tribológico.

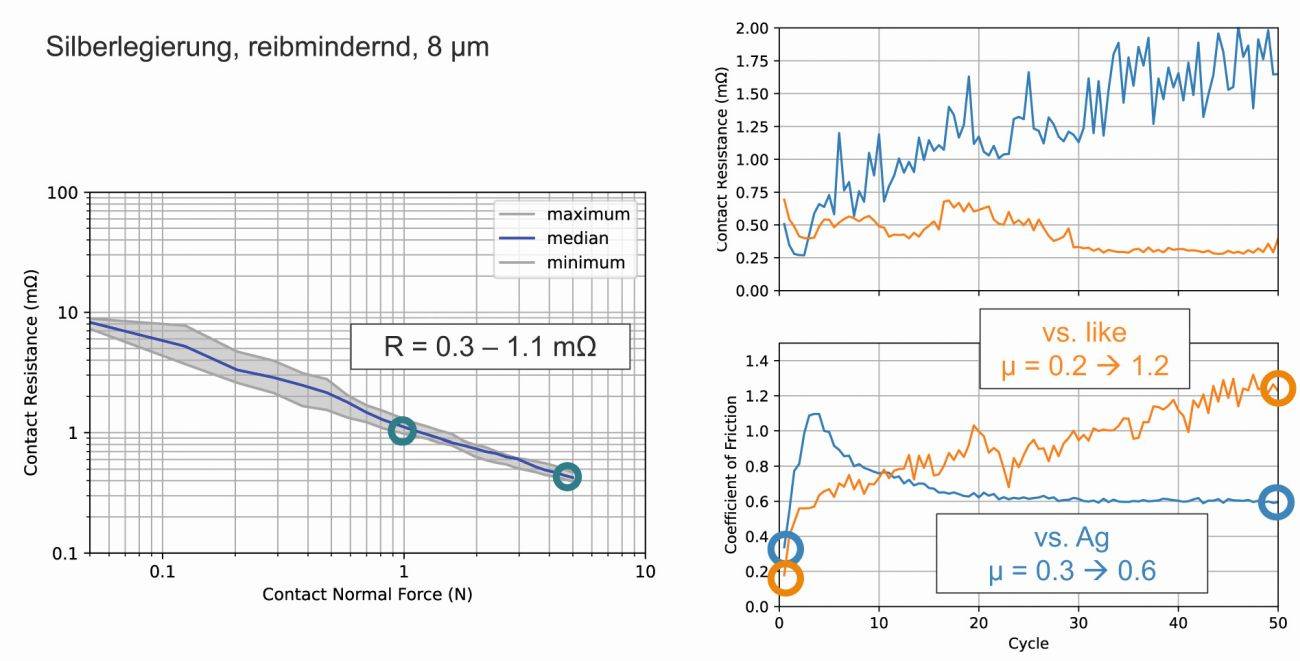

Como segundo ejemplo, la figura 5 muestra mediciones comparables de una aleación de plata dura que reduce la fricción. Las resistencias de contacto están en el rango de 0,3-1,1 mΩ a FN = 1-5 N. Al acoplarse con superficies de contacto idénticas, el coeficiente de fricción es inicialmente de 0,2 y aumenta a 1,1 después de 50 ciclos. Cuando se empareja con una punta estándar recubierta de plata, el coeficiente de fricción es inicialmente de 0,3, pero sólo aumenta a 0,6 después de 50 ciclos; el desgaste por fricción es relativamente bajo debido a los aditivos orgánicos lubricantes.

Fig. 5: Resistencia de contacto y coeficiente de fricción de una aleación AgSb dura reductora de fricción con 170 HV, medidos en estado inicial y tras 50 ciclos de fricción, contra una superficie de contacto similar y contra Ag pura (fuerza normal de contacto 2N).

Fig. 5: Resistencia de contacto y coeficiente de fricción de una aleación AgSb dura reductora de fricción con 170 HV, medidos en estado inicial y tras 50 ciclos de fricción, contra una superficie de contacto similar y contra Ag pura (fuerza normal de contacto 2N).

Los dos ejemplos muestran claramente que las prestaciones de un revestimiento de aleación de plata no se definen únicamente por su composición nominal y su dureza, sino que requieren otras características descriptivas o la denominación de la marca del electrolito utilizado, por ejemplo.

Recubrimientos de dispersión de plata

Los electrolitos disponibles en el mercado para el recubrimiento de dispersión de Ag se han centrado hasta ahora principalmente en la plata con partículas de grafito o diamante, que se depositan conjuntamente y se incorporan así a la matriz de plata.

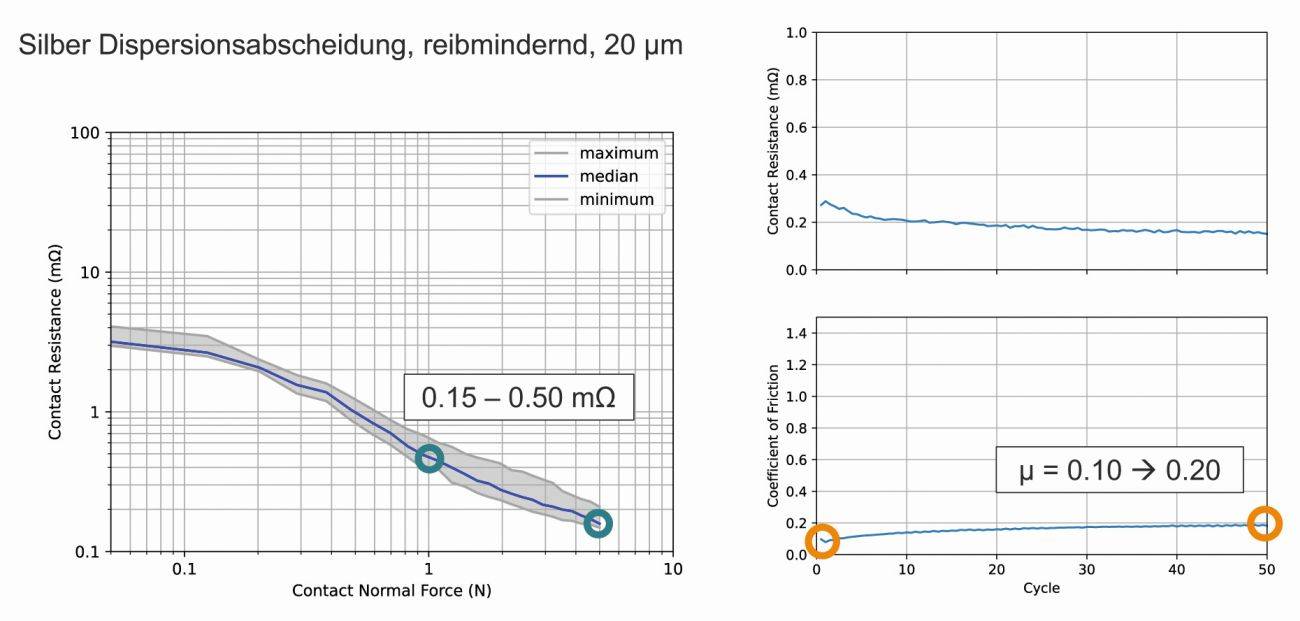

Fig. 6: Resistencia de contacto y coeficiente de fricción de un recubrimiento de plata y grafito con 105 HV, medidos en el estado inicial y después de 50 ciclos de fricción, contra una superficie de contacto similar (fuerza normal de contacto 2N)

Fig. 6: Resistencia de contacto y coeficiente de fricción de un recubrimiento de plata y grafito con 105 HV, medidos en el estado inicial y después de 50 ciclos de fricción, contra una superficie de contacto similar (fuerza normal de contacto 2N)

La figura 6 muestra los valores medidos de una deposición de dispersión reductora de la fricción con partículas de grafito blando en una matriz de plata. Las partículas de grafito incorporadas a la capa (Fig. 7) lubrican la superficie de contacto y reducen la fricción. A 0,15-0,50 mΩ, la resistencia de contacto a FN = 1-5 N es menor que con las aleaciones de plata AgSb. Esto puede explicarse tanto por la menor dureza del recubrimiento (80-100 HV) como por la buena resistividad de la matriz de plata sin alear.

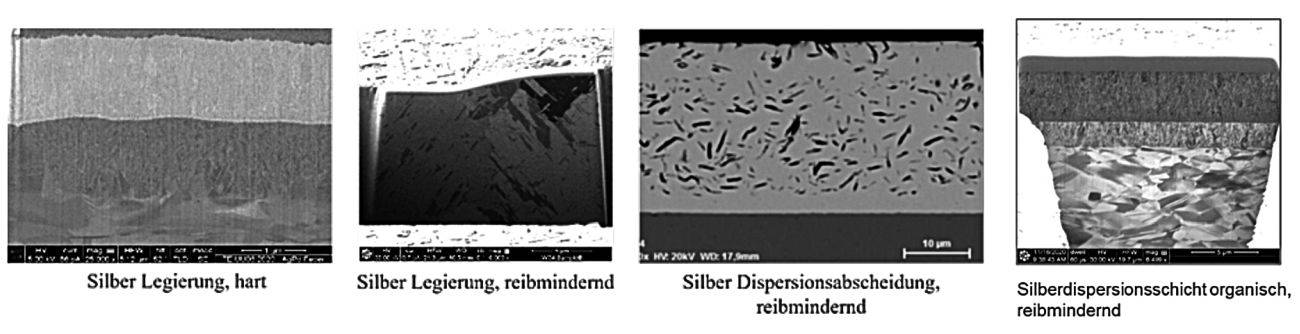

Fig. 7: Secciones FIB a través de los distintos recubrimientos de plata analizados

Fig. 7: Secciones FIB a través de los distintos recubrimientos de plata analizados

Al emparejar los mismos recubrimientos en ambas muestras, los coeficientes de fricción de este recubrimiento son bajos, oscilando entre 0,1-0,2 a lo largo de los 50 ciclos. Las resistencias de contacto durante los ciclos de fricción se mantienen estables en valores en torno a 0,2 mΩ a lo largo de los 50 ciclos. No hay diferencias significativas entre el mismo emparejamiento y un emparejamiento con una punta estándar recubierta de plata.

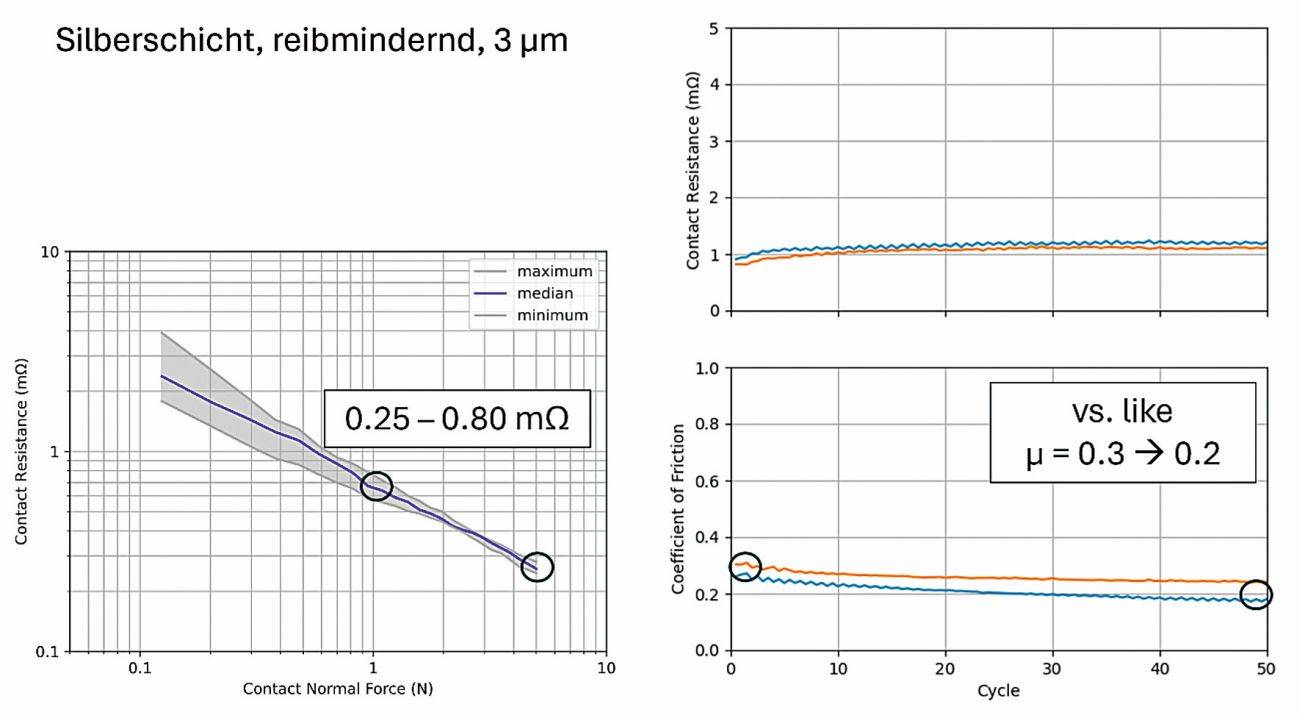

Actualmente existe en el mercado un electrolito de Ag que produce un recubrimiento reductor de la fricción mediante la codeposición de partículas orgánicas. De forma similar a las superficies de Ag-grafito, el coeficiente de fricción se encuentra en un nivel bajo, en el rango µ = 0,2 - 0,3 (Fig. 8). Debido a los aditivos orgánicos, las resistencias de contacto son ligeramente superiores a las del recubrimiento de grafito plateado (Fig. 6), pero inferiores a las de los recubrimientos de plata dura (Fig. 3).

Fig. 8: Resistencia de contacto y coeficiente de fricción de un recubrimiento de plata reductor de fricción en estado inicial y tras 50 ciclos de fricción medidos contra una superficie de contacto similar (fuerza normal de contacto 2N).

Fig. 8: Resistencia de contacto y coeficiente de fricción de un recubrimiento de plata reductor de fricción en estado inicial y tras 50 ciclos de fricción medidos contra una superficie de contacto similar (fuerza normal de contacto 2N).

El diferente comportamiento de las variantes de plata en cuanto a resistencia de contacto y coeficiente de fricción se debe a la composición química y microestructura de las capas. La microestructura de las variantes de plata se analizó mediante secciones de haz de iones focalizado (FIB). En la figura 7 se muestran secciones de las capas en su estado inicial. Las capas presentan una morfología claramente diferente: las partículas incorporadas a la capa son claramente visibles en las capas de dispersión. Las aleaciones de plata, por su parte, muestran una estructura cristalina fina y homogénea, que debe permanecer estable a lo largo de la vida útil para mantener las propiedades deseadas. El aumento de las temperaturas de aplicación puede provocar recristalización o segregación/segregación en determinadas circunstancias.

Transferencia de los resultados de laboratorio al producto

La geometría de la muestra de laboratorio simula un simple contacto muelle/cuchilla, lo que permite una comparación neutral de las distintas capas. La influencia del diseño se desvanece. Utilizando el ejemplo de un conector de enchufe de carga con un diseño de pin-tulipa, se probaron a nivel de producto una superficie de Ag dura y una superficie de Ag-grafito en comparación con la Ag pura. Las propiedades más importantes para esta aplicación son la evolución del coeficiente de fricción/desgaste de la superficie y, paralelamente, la resistencia de contacto a lo largo de al menos 10.000 ciclos de acoplamiento. A nivel de tapa plana, las diferencias entre un revestimiento duro de AgSb2 y el revestimiento de grafito de plata son evidentes:

Prueba plana y de capuchón: recubrimiento de dispersión de grafito de plata, reductor de la fricción

- En el rango FN = 1-4 N, el coeficiente de fricción es constante en 0,2 a lo largo de 10.000 ciclos, la resistencia es del orden de 1 mΩ.

- A FN = 0,5 N, el coeficiente de fricción µ < 0,2, pero la resistencia de contacto es significativamente mayor. Esto indica que el contacto flota sobre la capa lubricante creada por el grafito.

- Con FN = 6 N, el coeficiente de fricción es inicialmente µ = 0,2, pero después de unos 500 ciclos aumenta, lo que indica un mayor desgaste.

Prueba plana y de tapón: aleación de plata AgSb2, dura

- Las resistencias de contacto de la aleación de plata dura aumentan significativamente después de unos pocos ciclos, a fuerzas FN > 4 N caen de nuevo a aprox. 1 mΩ, a fuerzas inferiores permanecen permanentemente altas.

- Los coeficientes de fricción dependen claramente de la fuerza de contacto normal y oscilan entre 0,3 y 0,8.

- Para FN > 0,5 N, ya se produce un desgaste significativo después de 2000 ciclos.

Los índices de desgaste pueden determinarse a partir de la profundidad de la huella de desgaste determinada mediante microscopía confocal. A FN = 2 N, son de (0,4 ± 0,1) µm/1000 ciclos para la capa de dispersión de plata que reduce la fricción y de (3,1 ± 0,9) µm/1000 ciclos para la aleación de plata dura. En general, estos índices de desgaste aumentan con la fuerza normal de contacto.

Los recubrimientos muestran desgaste total cuando todo el recubrimiento de contacto es eliminado por el desgaste por fricción y el material base queda expuesto. Esta condición no es aceptable en las aplicaciones, ya que la corrosión de los materiales base expuestos puede provocar aumentos indefinidos de la resistencia de contacto a lo largo de la vida útil.

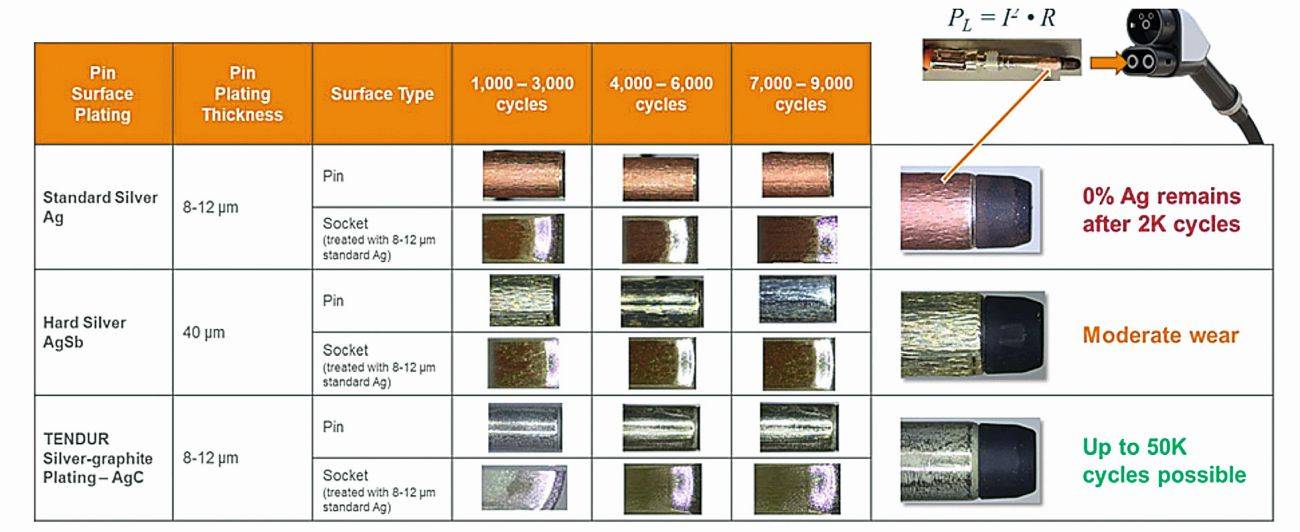

Prueba de producto Tulipa & Pasador

Los ensayos de ciclos de acoplamiento en condiciones de campo en una conexión real pin-socket muestran que las superficies de Ag pura y Ag dura se desgastan como superficie de pin después de sólo 2.000 ciclos de acoplamiento, dependiendo del grosor de la capa (Fig. 9). La experiencia de muchas pruebas de ciclos de acoplamiento confirma la afirmación de que con los recubrimientos basados en Ag, duro no significa más resistente al desgaste; incluso espesores de recubrimiento en el rango de (40...60) µm muestran signos de desgaste con superficies de Ag dura, que tienen un efecto negativo en el comportamiento del contacto eléctrico. Los espesores de recubrimiento elevados también se asocian a costes más elevados.

Fig. 9: Estado de la superficie de varios recubrimientos después de 2.000...9.000 ciclos de acoplamiento de una superficie de clavija CCS2 de 8 mm CC acoplada contra un contacto de tulipa, recubierto con Ag pura.

Fig. 9: Estado de la superficie de varios recubrimientos después de 2.000...9.000 ciclos de acoplamiento de una superficie de clavija CCS2 de 8 mm CC acoplada contra un contacto de tulipa, recubierto con Ag pura.

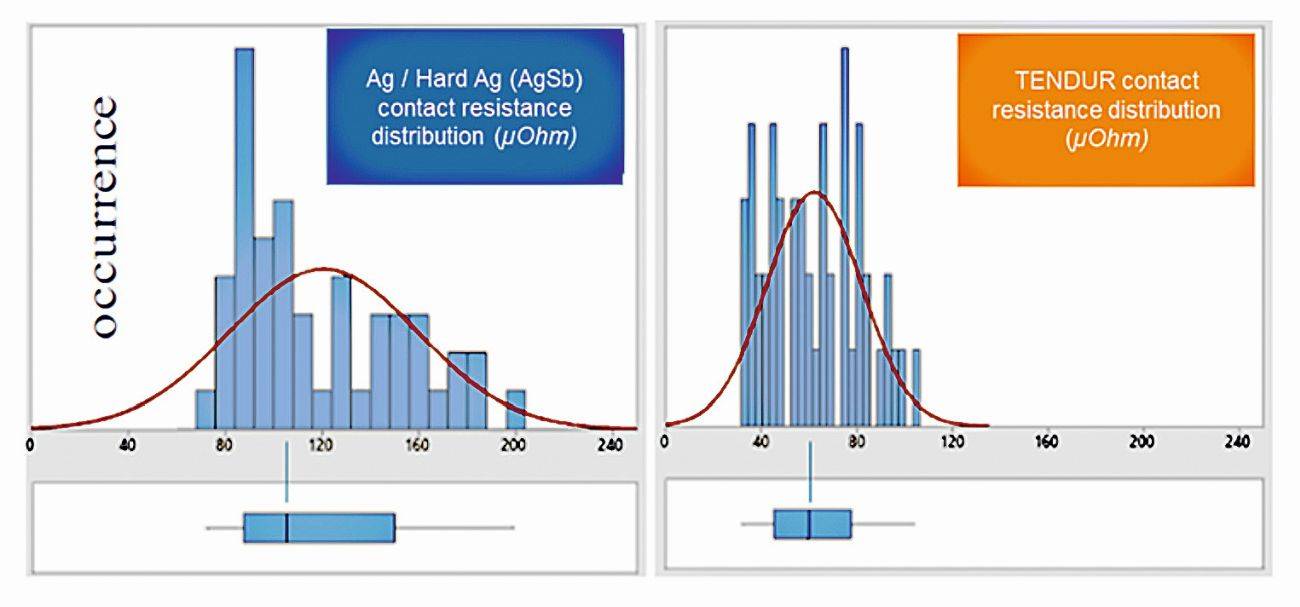

El enfoque de influir positivamente en los procesos de desgaste mediante la incorporación de partículas autolubricantes como el grafito en el recubrimiento de plata ya es claramente visible: la superficie no muestra ningún cambio de color después de miles de ciclos de acoplamiento, lo que es un buen indicador de que el recubrimiento no se ha desgastado. Las partículas de grafito forman una película de grafito de nm de grosor en la zona de fricción y contacto, que tiene el efecto de un lubricante sólido. Esto y, por tanto, las propiedades autolubricantes de las partículas de grafito también actúan como protección para el lado opuesto si sólo una de las partes de una conexión de carga está recubierta con esta superficie. El estado de desgaste de la superficie de contacto está directamente relacionado con el comportamiento de la resistencia de contacto. El desgaste de una de las superficies de contacto también provoca un mayor desgaste en la otra cara a lo largo de la vida útil, lo que provoca un cambio en el comportamiento de la resistencia de contacto con el paso del tiempo. Las mediciones de campo han demostrado que la curva de distribución de las resistencias de contacto medidas en el trayecto de carga se desplaza hacia valores más altos a medida que aumenta la vida útil (Fig. 10). La probabilidad de que se produzcan valores de resistencia más elevados aumenta significativamente con las superficies de Ag y Ag dura en comparación con el recubrimiento de grafito plateado. Durante el proceso de carga, esto significa que a medida que aumenta el número de procesos de carga, aumenta el riesgo de que la corriente de carga se reduzca durante el proceso de carga de CC debido a la especificación de aumento de T + máx. 50 K, prolongando así el proceso de carga [7].

Fig. 10: Distribución ejemplar de los valores de resistencia de contacto y la probabilidad de que se produzcan valores superiores para las superficies de contacto de Ag pura, AgSb2 dura y grafito de plata TENDUR en la entrada, medidos después de 2.000...9.000 ciclos de acoplamiento - revestimiento de contacto en el lado de la infraestructura Ag pura

Fig. 10: Distribución ejemplar de los valores de resistencia de contacto y la probabilidad de que se produzcan valores superiores para las superficies de contacto de Ag pura, AgSb2 dura y grafito de plata TENDUR en la entrada, medidos después de 2.000...9.000 ciclos de acoplamiento - revestimiento de contacto en el lado de la infraestructura Ag pura

Resumen y perspectivas

La plata y los recubrimientos a base de plata son muy adecuados para los nuevos retos técnicos a los que se enfrentan los conectores para aplicaciones de automoción con altos ciclos de acoplamiento o altas temperaturas de aplicación. Esto se aplica en particular al campo de la electromovilidad, en el que deben transmitirse altas potencias y corrientes. Sin embargo, las propiedades de desgaste y la estabilidad térmica de la plata pura por sí solas no son suficientes para un gran número de aplicaciones, por lo que se están desarrollando muchas nuevas variantes de plata. Estas variantes difieren significativamente entre sí y de la plata pura.

- Las propiedades antidesgaste pueden mejorarse mediante capas autolubricantes/reductoras de fricción.

- Una mayor dureza de una capa no significa una mayor resistencia al desgaste. Además, la resistencia al contacto de las capas más duras es mayor que la de las capas más blandas. Esto puede ser una desventaja, especialmente cuando se utilizan para la transmisión de alta potencia.

- Ciertas variantes de plata muestran un comportamiento al desgaste significativamente diferente en combinaciones emparejadas en comparación con combinaciones no emparejadas.

- Las capas de dispersión de plata con lubricante sólido (plata-grafito) presentan la ventaja de una baja resistencia al contacto (matriz de plata blanda) en combinación con un bajo desgaste debido a la lubricación "incorporada" [7].

- Por lo general, las propiedades de desgaste difieren en función de la carga. Por ejemplo, se observa que la lubricación es especialmente importante con muchos ciclos de acoplamiento o desgaste por fricción. Por otro lado, la lubricación puede ser desventajosa en el caso de cargas por vibración, ya que aquí son importantes las fuerzas de retención entre los contactos y se producen movimientos de flexión en lugar de fricción.

- Los recubrimientos de plata dura no tienen necesariamente propiedades idénticas, aunque tengan la misma composición.

En general, las variantes de plata de alto rendimiento tienen el potencial de abrir nuevos campos de aplicación y superar algunas de las desventajas de los recubrimientos de plata pura.

Bibliografía

[1] H. Endres, Manual práctico sobre conectores. Editorial de libros Vogel, 2021.

[2] M. Myers, "The Performance Implications of Silver as a Contact Finish in Traditionally Gold Finished Contact Applications", en Proceedings of the 55th IEEE Holm Conference on Electrical Contacts, 2009, pp. 310-318.

[3] M. Braunovic', "Electrical Contacts: Fundamentos, aplicaciones y tecnología", 2006.

[4] S. Sachs, H. Schmidt, A. Bäumer, S. Thoss, A. Jeblick y M. Schecker, "Systematic and efficient characterisation of the contact physics of connectors with a newly developed measuring apparatus", en Electrical and Optical Interconnection Technology 2013, Lemgo, Alemania, 2013.

[5] S. Sachs y H. Schmidt, "Investigation of local contact resistances by scanning probe micro-scanning of contact surfaces", en Electrical and Optical Interconnection Technology 2021, Lemgo, Alemania, 2021.

[6] "Directriz técnica - TLF 0214, Validación de conectores de baja tensión para automoción". ZVEI - Asociación Alemana de Fabricantes Eléctricos y Electrónicos, 2020.

[7] M. Oberst, I. Buresch y M. Ludwig, "Langzeitstabile Hochstrom-Verbindungen im elektrischen Ladepfad"; en 16. Anwenderkongress Steckverbinder, Würzburg, 2022, Elektronikpraxis.