La galvanoplastia de plásticos sin cromo (VI) es actualmente uno de los mayores retos a los que se enfrenta la industria de la galvanoplastia. Durante años, las empresas especializadas han trabajado duro para encontrar formas alternativas de recubrir componentes de plástico con sistemas sin Cr(VI). Además de los numerosos intentos infructuosos de integrar nuevos sistemas en las plantas existentes, la actual normativa de la UE también está respirando en la nuca de la industria y debe cumplirse en el momento oportuno.

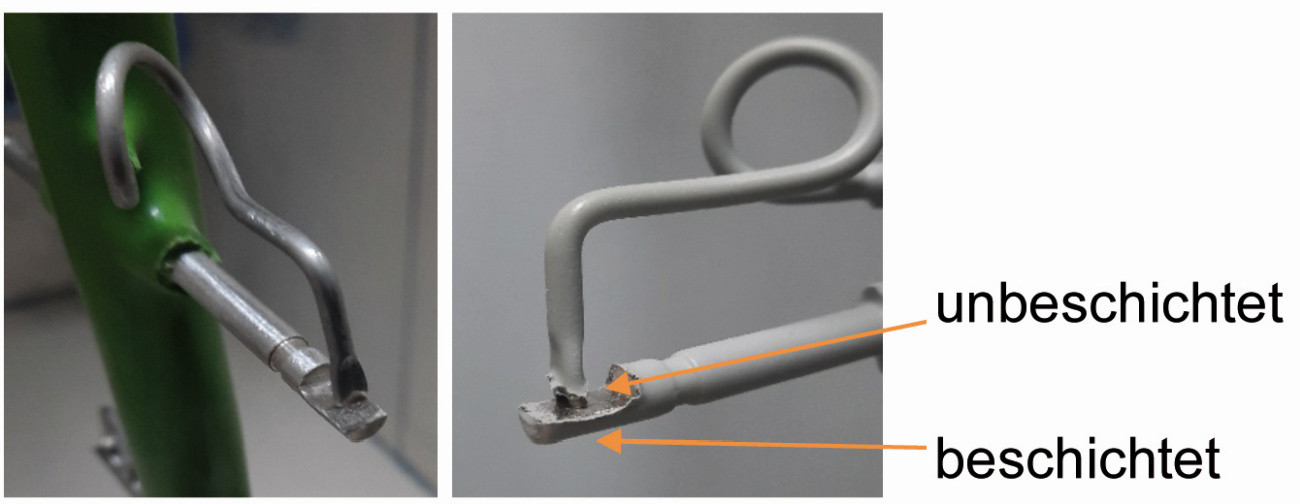

Fig. 2: Sistema de aislamiento de bastidores RackstarHoy en día,las empresas especializadas pueden sustituir el conocido tinte ABS elaborado a partir de una mezcla de cromo y ácido sulfúrico por sistemas de tinte con o sin manganeso. Ahora se sabe que el aislamiento de la cremallera y su procesamiento tienen una gran influencia en todo el proceso de cromado, especialmente en lo que respecta al revestimiento de la cremallera. Desde 2018, el autor ha trabajado constantemente en diversas soluciones para desarrollar un nuevo y moderno sistema de aislamiento de bastidores. Por ejemplo, el proceso de pretratamiento puede integrarse en los sistemas existentes sin necesidad de utilizar hinchadores, protectores de cremalleras y acondicionadores. Con el sistema desarrollado, las empresas especializadas y los recubridores pueden integrar el nuevo proceso sin Cr(VI) en los sistemas existentes. Los plásticos y, en particular, los plásticos multicomponentes pueden seguir electrodepositándose sin problemas en diversos sectores industriales. Con la ayuda del moderno sistema de aislamiento de bastidores, no sólo se reducen o ahorran costes de proceso y material, sino que también se alivia considerablemente el medio ambiente.

Fig. 2: Sistema de aislamiento de bastidores RackstarHoy en día,las empresas especializadas pueden sustituir el conocido tinte ABS elaborado a partir de una mezcla de cromo y ácido sulfúrico por sistemas de tinte con o sin manganeso. Ahora se sabe que el aislamiento de la cremallera y su procesamiento tienen una gran influencia en todo el proceso de cromado, especialmente en lo que respecta al revestimiento de la cremallera. Desde 2018, el autor ha trabajado constantemente en diversas soluciones para desarrollar un nuevo y moderno sistema de aislamiento de bastidores. Por ejemplo, el proceso de pretratamiento puede integrarse en los sistemas existentes sin necesidad de utilizar hinchadores, protectores de cremalleras y acondicionadores. Con el sistema desarrollado, las empresas especializadas y los recubridores pueden integrar el nuevo proceso sin Cr(VI) en los sistemas existentes. Los plásticos y, en particular, los plásticos multicomponentes pueden seguir electrodepositándose sin problemas en diversos sectores industriales. Con la ayuda del moderno sistema de aislamiento de bastidores, no sólo se reducen o ahorran costes de proceso y material, sino que también se alivia considerablemente el medio ambiente.

Lo último en tecnología

Hasta ahora, el ABS, ABS/PC y PA fabricados con mezclas que contienen Cr(VI) se decapaban con ácido crómico y sulfúrico. Las piezas en bruto de ABS se montan en un bastidor galvánico que se recubre con una capa de inmersión de PVC. El núcleo metálico del bastidor está protegido contra el ataque de los ácidos. Tras un pretratamiento satisfactorio, la pieza en bruto de ABS forma un contacto eléctrico perfecto. Los componentes pueden recubrirse con diversos electrolitos en corriente continua.

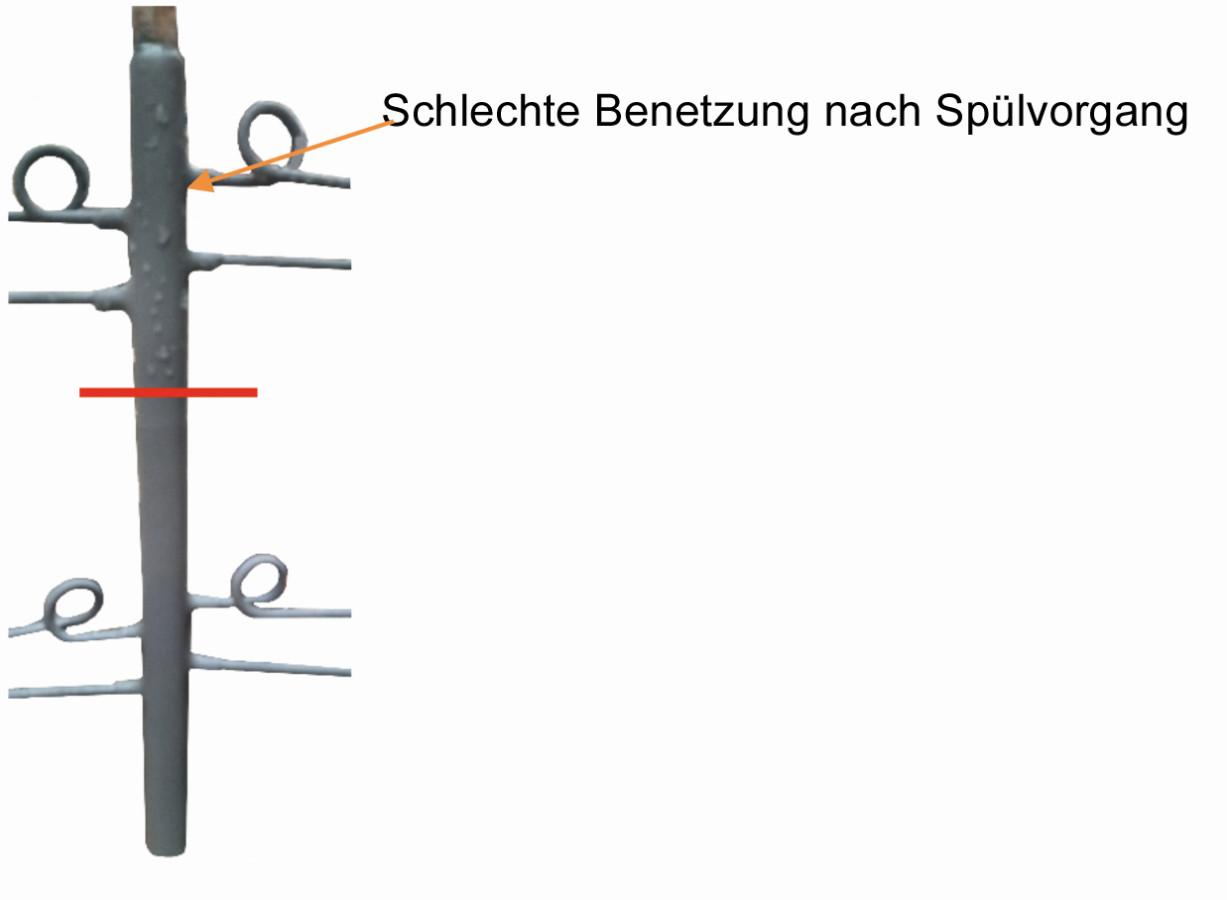

Fig. 3: Rackstar® después del lavado

Fig. 3: Rackstar® después del lavado

El plastisol de PVC del bastidor absorbe muchas manchas y permite que penetren los compuestos de cromo. ¿Cuál es la causa de esta reacción? Después del decapado -generalmente con coloides de paladio-estaño- se impide la activación del plastisol de PVC en determinadas condiciones de proceso. El resultado: la prevención de la metalización del marco (Fig. 1).

¿Qué muestran las investigaciones actuales? En el proceso de pretratamiento sin Cr(VI) no se producen las mismas reacciones. Por ello, empresas especializadas han desarrollado una protección de bastidores para conseguir el mismo efecto. Efecto secundario negativo: El proceso de pretratamiento requiere un acondicionador para que las piezas en bruto de ABS absorban los coloides de paladio-estaño y no se creen puntos abiertos. Estos pasos adicionales no sólo prolongan el proceso de pretratamiento, sino que también aumentan el consumo de paladio y los costes del nuevo lote más su eliminación.

Estructura del sistema de aislamiento de bastidores

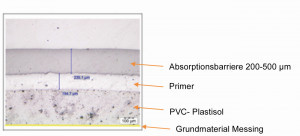

Fig. 4: Coloide de penetración a la izquierda y coloide de deposición a la derecha El sistema patentado de aislamiento de bastidores de la serie Rackstar se diferencia de los bastidores galvánicos convencionales en la estructura del sistema de capas. Tras un tratamiento previo satisfactorio, se aplica una imprimación especial a las estanterías galvanizadas existentes o nuevas para garantizar la adherencia de las capas. Además, se aplica una barrera de absorción de 200-500 µm, que consiste en una aleación de fluoropolímero para conseguir propiedades específicas. La composición del sistema de aislamiento de bastidores se muestra arriba en sección transversal (Fig. 2).

Fig. 4: Coloide de penetración a la izquierda y coloide de deposición a la derecha El sistema patentado de aislamiento de bastidores de la serie Rackstar se diferencia de los bastidores galvánicos convencionales en la estructura del sistema de capas. Tras un tratamiento previo satisfactorio, se aplica una imprimación especial a las estanterías galvanizadas existentes o nuevas para garantizar la adherencia de las capas. Además, se aplica una barrera de absorción de 200-500 µm, que consiste en una aleación de fluoropolímero para conseguir propiedades específicas. La composición del sistema de aislamiento de bastidores se muestra arriba en sección transversal (Fig. 2).

Dureza de la capa

La dureza de la capa en este sistema es mayor que la de los plastisoles de PVC para soportar la dilatación debida a la alta temperatura de 70 °C en el proceso de decapado sin cromo. El resultado es una mayor resistencia térmica en contraste con los plastisoles de PVC, que minimizan o incluso impiden la penetración de la mancha. La tabla 1 y las mediciones muestran los resultados de los valores medidos.

|

Medida |

Rackstar® Pro |

Rackstar® Premium |

PVC plastisol |

|

1 |

39,0 |

28,5 |

23,8 |

|

2 |

39,1 |

29,2 |

23,7 |

|

3 |

38,9 |

29,3 |

23,6 |

|

4 |

38,5 |

29,2 |

23,3 |

|

5 |

38,0 |

29,8 |

23,4 |

|

Valor medio |

38,8 |

29,2 |

23,4 |

Ángulo de contacto

A diferencia de la pieza en bruto de ABS, el aislamiento del bastidor debe tener una humectación de la superficie escasa o nula. El ataque por decapado y la adherencia de los coloides de paladio se evitan o minimizan y también se evita el arrastre de productos químicos de proceso. Esto se consigue mediante una proporción de fluoropolímeros.

En la tabla 2 se comparan los ángulos de contacto respectivos. Esto muestra que el sistema de aislamiento de bastidores Rackstar Premium tiene el ángulo de contacto más alto y, por tanto, las peores propiedades de humectación de todos los sistemas (Fig. 3).

|

Muestra |

Ángulo de contacto en ° |

|||

|

Medición |

1 |

2 |

3 |

Valor medio |

|

PVC Plastisol |

80,2 |

81,1 |

80,7 |

80,7 |

|

Rackstar® Pro |

94,4 |

94,1 |

95,6 |

94,7 |

|

Rackstar® Premium |

114,5 |

109,0 |

113,6 |

112,4 |

Ultrasonido (2 k espacios en blanco ABS/PC)

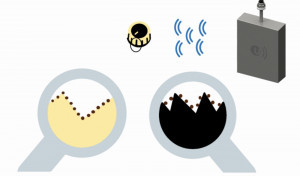

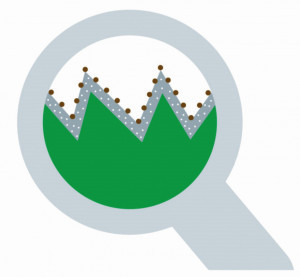

Fig. 5: Coloide de fijación en Rackstar® Premium Partiendo de las propiedades mencionadas del sistema de aislamiento de estanterías, a continuación se ofrecen más detalles. El uso de la tecnología ultrasónica con una frecuencia de 40 Hz tiene un efecto positivo, siempre que el pretratamiento se realice con sistemas sin cromo. En primer lugar, el dióxido de manganeso producido se elimina mejor de las cavidades de la pieza bruta tras el proceso de decapado sin cromo y permite una mayor tolerancia a la galvanoplastia 2 K. El componente PC es más resistente en el proceso de decapado que el ABS. Se consigue una estructura de cavernas diferente en la superficie, que también influye en la posterior activación del plástico. En el componente ABS se forma un coloide de penetración durante el proceso de decapado. Resultado: mayores fuerzas de adhesión entre ABS/paladio/estaño. En el componente PC se forman coloides durante el proceso de germinación, lo que da lugar a fuerzas de adhesión inferiores, que pueden ser fácilmente eliminadas por las fuerzas de cavitación generadas por los ultrasonidos. Dado que también se forman coloides de deposición en el nuevo sistema de aislamiento del bastidor y que el elevado ángulo de contacto también produce un mejor efecto de aclarado, se abren nuevas oportunidades para la galvanoplastia de plásticos multicomponentes a partir de sistemas de pretratamiento sin cromo. Las figuras 4 y 5 ilustran esquemáticamente este proceso físico en el componente 2 K y en el nuevo sistema de aislamiento de bastidores.

Fig. 5: Coloide de fijación en Rackstar® Premium Partiendo de las propiedades mencionadas del sistema de aislamiento de estanterías, a continuación se ofrecen más detalles. El uso de la tecnología ultrasónica con una frecuencia de 40 Hz tiene un efecto positivo, siempre que el pretratamiento se realice con sistemas sin cromo. En primer lugar, el dióxido de manganeso producido se elimina mejor de las cavidades de la pieza bruta tras el proceso de decapado sin cromo y permite una mayor tolerancia a la galvanoplastia 2 K. El componente PC es más resistente en el proceso de decapado que el ABS. Se consigue una estructura de cavernas diferente en la superficie, que también influye en la posterior activación del plástico. En el componente ABS se forma un coloide de penetración durante el proceso de decapado. Resultado: mayores fuerzas de adhesión entre ABS/paladio/estaño. En el componente PC se forman coloides durante el proceso de germinación, lo que da lugar a fuerzas de adhesión inferiores, que pueden ser fácilmente eliminadas por las fuerzas de cavitación generadas por los ultrasonidos. Dado que también se forman coloides de deposición en el nuevo sistema de aislamiento del bastidor y que el elevado ángulo de contacto también produce un mejor efecto de aclarado, se abren nuevas oportunidades para la galvanoplastia de plásticos multicomponentes a partir de sistemas de pretratamiento sin cromo. Las figuras 4 y 5 ilustran esquemáticamente este proceso físico en el componente 2 K y en el nuevo sistema de aislamiento de bastidores.

Sistema de alerta temprana

La barrera de absorción puede ser comprobada de forma sencilla y sin grandes esfuerzos por personal especializado en la planta para garantizar la estabilidad del proceso de decapado. La atención se centra también en la cantidad de MnO2 producida, que debe ser oxidada de nuevo en MnO-7 por el oxomato. Esto se controla mediante el uso de la química de fluorescencia. La barrera de absorción cerrada puede controlarse entre una longitud de onda de 460-500 nm. Es importante saber que la barrera de absorción minimiza la reducción a MnO2. Las fluctuaciones de oxidación también se pueden absorber en el oxómata. El proceso de decapado puede estabilizarse (Tab. 3 y Fig. 6).

|

Sistema Plastisol |

Consumo de agente oxidante |

|

Coadyuvante 1 PVC |

0,4-0,5 |

|

Co-proveedor 2 PVC con inhibidor |

0,05-0,07 |

|

Sistema innovador PVC/ F-CH |

0,005-0,007 |

Ahorro de metal

Fig. 6: Sistema de alerta temprana integrado en el sistema de aislamiento de bastidores a aprox. 460-500 nm visualizado con la lámpara UV Rackstar En el mundo actual, es más importante que nunca ahorrar recursos. Reducir el consumo de metal en el proceso de galvanoplastia es un reto enorme, ya que las materias primas son cada vez más escasas y caras. La solución: adaptar el proceso de galvanoplastia. En otras palabras, aislar únicamente la superficie de contacto realmente utilizada para evitar la deposición de metal en todo el contacto del bastidor (Fig. 7).

Fig. 6: Sistema de alerta temprana integrado en el sistema de aislamiento de bastidores a aprox. 460-500 nm visualizado con la lámpara UV Rackstar En el mundo actual, es más importante que nunca ahorrar recursos. Reducir el consumo de metal en el proceso de galvanoplastia es un reto enorme, ya que las materias primas son cada vez más escasas y caras. La solución: adaptar el proceso de galvanoplastia. En otras palabras, aislar únicamente la superficie de contacto realmente utilizada para evitar la deposición de metal en todo el contacto del bastidor (Fig. 7).

El resultado: ahorro de varias toneladas de ánodos de cobre y níquel. Sin precipitación adicional de metal depositado innecesariamente en el sistema de aguas residuales debido a la desmetalización, que en última instancia provoca la costosa eliminación de lodos metálicos y el consumo de productos químicos para aguas residuales.

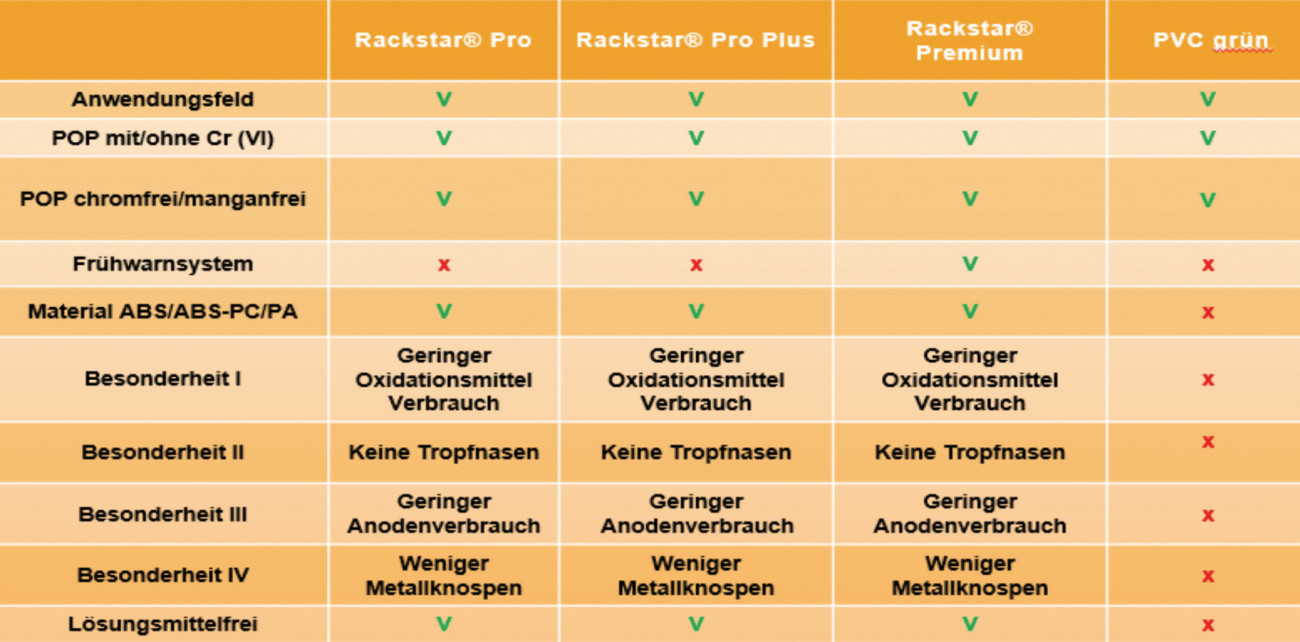

Goteo nariz-burbuja-brotes metálicos

Los plastisoles de PVC son mezclas muy viscosas en el proceso de fabricación que también contienen disolventes. Debido a esta elevada viscosidad, hay que tener cuidado durante el aislamiento de que la velocidad a la que se extienden los puntos de galvanizado no sea demasiado alta, para que no se formen bolsas de aire ni burbujas de goteo. La tensión superficial del plastisol debe ser lo más baja posible. Las inclusiones de aire pueden decaparse posteriormente y formar brotes metálicos en los contactos de la rejilla en una fase temprana, lo que perjudica la vida útil de las rejillas galvánicas. Para evitarlo, el proceso de revestimiento patentado Rackstar no utiliza disolventes. La figura 8 muestra los patrones de fallos, la tabla 4 las propiedades de las variantes Rackstar.

Fig. 7: Contacto izquierdo antes y derecho después del revestimiento

Fig. 7: Contacto izquierdo antes y derecho después del revestimiento

Tab. 4: Propiedades de las variantes Rackstar

Tab. 4: Propiedades de las variantes Rackstar

Resumen

Fig. 8: Arriba a la izquierda: Narices de goteo; arriba a la derecha: Rackstar Premium en comparación; abajo a la izquierda: Brotes metálicos; abajo a la derecha: Inclusión de aire en el Plastisol Los innovadores sistemas de aislamiento de estanterías Rackstar cumplen los requisitos actuales de la normativa de la UE. Las empresas especializadas y los recubridores siguen teniendo la opción de recubrir plásticos, pero en el futuro con la ayuda de procesos libres de Cr(VI) que pueden integrarse fácil y sencillamente en los sistemas existentes. Ya no son necesarios diversos procesos de pretratamiento. Las distintas versiones de Rackstar ofrecen unas propiedades óptimas y constituyen así una auténtica alternativa a los plastisoles de PVC, que también permiten el recubrimiento galvánico de piezas en bruto de 2K. La tecnología ultrasónica facilita el recubrimiento de plásticos multicomponentes mediante el chorreado de coloides acumulados en el componente de PC y en innovadores sistemas de aislamiento de bastidores en el proceso de moldeo. El uso de fluoropolímeros prolonga la vida útil de los bastidores. No sólo ofrecen una elevada resistencia térmica y química, sino también aspectos adicionales como la integración de un sistema de alerta temprana. Esto ayuda al personal especializado de la planta de galvanoplastia a comprobar la barrera de absorción. Gracias a la barrera de absorción intacta, se consume mucho menos manganeso y estabiliza el proceso de decapado sin Cr(VI). El ahorro de metal en el contacto con el bastidor reduce los recursos, al tiempo que se producen menos lodos metálicos en el sistema de aguas residuales y se reduce el consumo de productos químicos para aguas residuales. Esto también reduce la carga sobre el medio ambiente. Podemos estar seguros de que las aleaciones de fluoropolímeros serán cada vez más importantes para las futuras tecnologías clave.

Fig. 8: Arriba a la izquierda: Narices de goteo; arriba a la derecha: Rackstar Premium en comparación; abajo a la izquierda: Brotes metálicos; abajo a la derecha: Inclusión de aire en el Plastisol Los innovadores sistemas de aislamiento de estanterías Rackstar cumplen los requisitos actuales de la normativa de la UE. Las empresas especializadas y los recubridores siguen teniendo la opción de recubrir plásticos, pero en el futuro con la ayuda de procesos libres de Cr(VI) que pueden integrarse fácil y sencillamente en los sistemas existentes. Ya no son necesarios diversos procesos de pretratamiento. Las distintas versiones de Rackstar ofrecen unas propiedades óptimas y constituyen así una auténtica alternativa a los plastisoles de PVC, que también permiten el recubrimiento galvánico de piezas en bruto de 2K. La tecnología ultrasónica facilita el recubrimiento de plásticos multicomponentes mediante el chorreado de coloides acumulados en el componente de PC y en innovadores sistemas de aislamiento de bastidores en el proceso de moldeo. El uso de fluoropolímeros prolonga la vida útil de los bastidores. No sólo ofrecen una elevada resistencia térmica y química, sino también aspectos adicionales como la integración de un sistema de alerta temprana. Esto ayuda al personal especializado de la planta de galvanoplastia a comprobar la barrera de absorción. Gracias a la barrera de absorción intacta, se consume mucho menos manganeso y estabiliza el proceso de decapado sin Cr(VI). El ahorro de metal en el contacto con el bastidor reduce los recursos, al tiempo que se producen menos lodos metálicos en el sistema de aguas residuales y se reduce el consumo de productos químicos para aguas residuales. Esto también reduce la carga sobre el medio ambiente. Podemos estar seguros de que las aleaciones de fluoropolímeros serán cada vez más importantes para las futuras tecnologías clave.