Incluso antes de las restricciones impuestas por el Reglamento REACh, se intentó sustituir el cromo (VI) por aplicaciones de cromo (III). Aunque los resultados no fueron satisfactorios, se sigue trabajando en soluciones alternativas. Los empleados del Grupo BIA informan sobre el estado de desarrollo.

Los plásticos se tratan con ácido sulfúrico de cromo durante el proceso de galvanoplastia. En presencia de ácido sulfúrico, el trióxido de cromo disuelve la fase de butadieno del plástico ABS. El uso de trióxido de cromo ha sido objeto de

legislación REACh, el uso de trióxido de cromo está sujeto a autorización por parte de la Comisión de la UE desde septiembre de 2017 [1]. Sin embargo, la cuestión de la sustitución de los compuestos de cromo (VI) no fue iniciada en sí por REACh, sino que se trata de un punto general en la optimización continua de los procesos en la industria del revestimiento.

Dentro del Grupo BIA, en 2007 se probó en Solingen, en colaboración con la empresa Coventya, el primer tinte reducido con ácido crómico "Silken Etch" en condiciones de producción en serie, así como un electrolito de cromo(III) para el cromado [14]. Sin embargo, en aquel momento se comprobó que la importante reducción del agente oxidante no podía compensarse con los demás ingredientes del decapante ni con el control del proceso. Esto no cumplía los requisitos de adherencia y resistencia a los cambios climáticos según las normas de automoción. Por este motivo, se volvió al pretratamiento probado. Sin embargo, se sigue trabajando en el desarrollo de alternativas y se miden los requisitos de las pruebas de cualificación. Para ello, es cada vez más importante no sólo el debate general sobre la solución química a los requisitos del pretratamiento, sino también estar atentos a la aplicación industrial de alternativas.

Diversos enfoques en desarrollo

Fig. 2: Ejemplos de componentes en serie evaluados en los procesos alternativosLos compuestossemipreciososde cromo son un componente importante en el pretratamiento de plásticos para galvanoplastia debido a su potencial de oxidación. El componente butadieno del acrilonitrilo butadieno estireno (ABS), por ejemplo, se disuelve oxidativamente de la superficie del plástico mediante el ácido sulfúrico de cromo. El cromo se reduce de hexavalente a trivalente por la oxidación del butadieno. Como reacción redox reversible, el cromo (III) puede oxidarse de nuevo a cromo (VI) para que vuelva a estar disponible para el proceso. El elevado potencial de oxidación del cromo(VI), la sencilla composición del electrolito de ácido crómico y ácido sulfúrico y la vida útil casi ilimitada son características importantes de esta tecnología de eficacia probada. Además, los periféricos necesarios para el funcionamiento seguro del baño y la célula de oxidación son muy fáciles de manejar en la producción.

Fig. 2: Ejemplos de componentes en serie evaluados en los procesos alternativosLos compuestossemipreciososde cromo son un componente importante en el pretratamiento de plásticos para galvanoplastia debido a su potencial de oxidación. El componente butadieno del acrilonitrilo butadieno estireno (ABS), por ejemplo, se disuelve oxidativamente de la superficie del plástico mediante el ácido sulfúrico de cromo. El cromo se reduce de hexavalente a trivalente por la oxidación del butadieno. Como reacción redox reversible, el cromo (III) puede oxidarse de nuevo a cromo (VI) para que vuelva a estar disponible para el proceso. El elevado potencial de oxidación del cromo(VI), la sencilla composición del electrolito de ácido crómico y ácido sulfúrico y la vida útil casi ilimitada son características importantes de esta tecnología de eficacia probada. Además, los periféricos necesarios para el funcionamiento seguro del baño y la célula de oxidación son muy fáciles de manejar en la producción.

Los nuevos desarrollos para la sustitución del cromo (VI) en la producción también deben ser capaces de generar este efecto oxidativo en la superficie. Esto garantiza la unión adhesiva a la capa de metal y la activación de la superficie de plástico, y las alternativas también deben ser capaces de conseguir estas propiedades. La disponibilidad de agentes oxidantes dentro de los elementos químicos es limitada. Las opciones más conocidas son el ozono(O3) y los aniones metálicos como los permanganatos (MnO4-) o el peróxido de hidrógeno (H2O2). Además del poder oxidante para disolver el butadieno, también es importante la aplicabilidad a gran escala industrial. En este caso, las sustancias gaseosas presentan enormes desventajas en cuanto al diseño de la planta y los aspectos de seguridad, por lo que los enfoques de desarrollo actuales se centran en soluciones acuosas [15].

Los procesos de desarrollo disponibles actualmente suelen utilizar aniones metálicos en combinación con ácidos fuertes. Además del propio proceso de oxidación, los ácidos también fuerzan una funcionalización química de la superficie. Al mismo tiempo, se ataca ligeramente la matriz de acrilonitrilo-estireno, lo que aumenta el efecto de limpieza y la accesibilidad del butadieno incrustado. El cromo (VI) tiene un potencial de oxidación de 1,33 V. El potencial de oxidación de los compuestos de manganeso de mayor valor depende fuertemente del valor del pH y se sitúa entre 0,564 V (pH = 14) y 1,51 V (pH = 0) para el permanganato potásico como ejemplo. Por consiguiente, las soluciones de manganeso fuertemente ácidas pueden alcanzar el potencial de oxidación del ácido sulfúrico de cromo. Los procesos patentados de pretratamiento a base de manganeso utilizan compuestos de manganeso de mayor valor como agentes oxidantes, por lo que el nivel de oxidación varía en función del proceso [12]. Para reducir la descomposición autocatalítica a dióxido de manganeso (MnO2), éstos se estabilizan con ácido sulfúrico, ácido fosfórico u otros aditivos. Estos enfoques pretenden sustituir el ácido sulfúrico de cromo por un proceso de oxidación similar y también mantener similar la periferia de la planta correspondiente. [2-4]

Procesos alternativos

Fig. 3: Resultados de las pruebas de adherencia tras el pretratamiento sin cromo A diferencia de estos procesos, que se basan en desarrollos anteriores y en la tecnología de PCB, existen procesos alternativos que se apartan de estos procedimientos conocidos. Por ejemplo, existen enfoques que se basan en procesos de desplazamiento químico-físico similares a un proceso de formación de espuma en la capa superficial morfológica [5, 6]. Sigue tratándose de una solución fuertemente ácida, pero el proceso químico de pretratamiento de la superficie no se debe exclusivamente a la oxidación del butadieno. Además, apenas se ataca la matriz de SAN [6]. También existen proyectos e investigaciones que pretenden aplicar una capa conductora mediante pintura o un proceso de inmersión o crear una superficie con afinidad por el paladio mediante polimerización [9, 10]. Además de la galvanoplastia de ABS sin trióxido de cromo, aquí se pretende hacer accesibles otros polímeros para este proceso de recubrimiento. Mientras que el proceso de desplazamiento físico se basa en una solución fuertemente ácida en base acuosa y puede integrarse en la secuencia actual del proceso, los otros dos procesos mencionados requieren un nuevo concepto de pretratamiento. Esto puede ser una oportunidad de optimización general. Sin embargo, el proceso debe probarse en la producción en serie para justificar la inversión en la construcción de una nueva planta. Desde una perspectiva actual, estos procesos aún se clasifican como investigación y desarrollo. [10, 11]

Fig. 3: Resultados de las pruebas de adherencia tras el pretratamiento sin cromo A diferencia de estos procesos, que se basan en desarrollos anteriores y en la tecnología de PCB, existen procesos alternativos que se apartan de estos procedimientos conocidos. Por ejemplo, existen enfoques que se basan en procesos de desplazamiento químico-físico similares a un proceso de formación de espuma en la capa superficial morfológica [5, 6]. Sigue tratándose de una solución fuertemente ácida, pero el proceso químico de pretratamiento de la superficie no se debe exclusivamente a la oxidación del butadieno. Además, apenas se ataca la matriz de SAN [6]. También existen proyectos e investigaciones que pretenden aplicar una capa conductora mediante pintura o un proceso de inmersión o crear una superficie con afinidad por el paladio mediante polimerización [9, 10]. Además de la galvanoplastia de ABS sin trióxido de cromo, aquí se pretende hacer accesibles otros polímeros para este proceso de recubrimiento. Mientras que el proceso de desplazamiento físico se basa en una solución fuertemente ácida en base acuosa y puede integrarse en la secuencia actual del proceso, los otros dos procesos mencionados requieren un nuevo concepto de pretratamiento. Esto puede ser una oportunidad de optimización general. Sin embargo, el proceso debe probarse en la producción en serie para justificar la inversión en la construcción de una nueva planta. Desde una perspectiva actual, estos procesos aún se clasifican como investigación y desarrollo. [10, 11]

Secuencia del proceso e integración en la planta

Como la mayoría de los procesos no sólo requieren la sustitución del ácido sulfúrico de cromo, la Tabla 1 muestra una comparación de las secuencias de proceso según las especificaciones del desarrollador. Como muestra la secuencia del proceso, los procesos alternativos con manganeso como agente oxidante dependen también de una etapa de hinchamiento. Con ello se pretende intensificar el ataque general de decapado hinchando las cadenas poliméricas. Hay que tener en cuenta que estos procesos requieren mucho más tiempo que el necesario para el pretratamiento. Así, el proceso de hinchamiento se añade como un baño activo, que también requiere un proceso de aclarado. Además, el tiempo de exposición previsto necesario en el proceso de decapado con manganeso aumenta considerablemente en comparación con el proceso de decapado con ácido sulfúrico y cromo (8-12 min frente a 15-23 min).

|

Proceso basado en CrO3 |

Procesos basados en Mn |

Espumado |

Recubrimiento |

||

|

Proceso 0 |

Proceso 1 |

Proceso 2 |

Proceso 3 |

Proceso 4 |

Proceso 5 |

|

Ácido cromosulfúrico |

Mn(VII) en un medio débilmente ácido |

Mn en varios estados de oxidación superiores en un medio fuertemente ácido |

Ácido de Caro en medio fuertemente ácido |

Injerto |

|

|

Fijación a bastidores galvánicos |

Montaje en bastidores galvánicos |

Montaje en bastidores de galvanoplastia |

Montaje en bastidores de pintura |

||

|

Decapado con ácido sulfúrico y cromo |

Swellers |

Espumado físico |

Lacado |

||

|

|

Decapado de manganeso |

|

Curado UV |

||

|

Neutralización |

Neutralización |

|

Transferencia a bastidores galvánicos |

||

|

|

opcional: acondicionador para aumentar la adsorción de Pd |

|

|

||

|

Activación previa a la inmersión |

Activación previa a la inmersión |

Activación previa a la inmersión |

|

||

|

Activación de Pd |

Activación de Pd |

Activación de Pd |

Activación de Pd |

||

|

Acelerador |

Acelerador |

Acelerador |

Acelerador |

||

|

níquel químico |

níquel químico |

níquel químico |

níquel químico |

||

|

Recubrimiento electrolítico según normas industriales (Cu/Ni/Cr) |

|||||

Los pasos y la duración del proceso presentan una desventaja crítica a la hora de reequipar instalaciones existentes y construir otras nuevas. Las instalaciones industriales en serie con una capacidad de recubrimiento de aprox. 40-80 m²/h funcionan en ciclos. Esto significa que los baños de proceso son operados en la secuencia apropiada por una máquina automática en tiempos de ciclo fijos. Los componentes se colocan en soportes de producto y un carro elevador automático avanza por la secuencia del proceso. Para optimizar la secuencia, la capacidad del sistema y garantizar unas condiciones de proceso constantes, los tiempos de permanencia se fijan para cada baño de proceso. Por ejemplo, cada 5 minutos se introduce un nuevo carro en el sistema y, en consecuencia, cada 5 minutos hay que elevar un carro de producto una posición más, con una tolerancia determinada. Si se requieren tiempos de 10 minutos en el ácido sulfúrico de cromo, deben realizarse al menos dos posiciones como decapado. Si se quieren realizar tiempos de 15 minutos, son necesarias tres posiciones de decapado. Esto significa que los procesos alternativos con un tiempo de decapado superior a 20 minutos requieren por sí solos al menos dos posiciones adicionales en una línea para alcanzar la misma capacidad de recubrimiento que el proceso de pretratamiento convencional. Naturalmente, esto requiere mayores sumas de inversión o, en caso de reconversión de sistemas existentes, problemas de integración debido al limitado espacio de instalación disponible. También hay que tener en cuenta las posiciones adicionales debidas a las hileradoras y los pasos de aclarado necesarios entre las cintas activas. Cuando se planifica un sistema con un tiempo de ciclo de 4 minutos, se necesitan entre 6 y 11 posiciones adicionales en comparación con el proceso convencional de manganeso. Este es un factor crítico a la hora de reequipar sistemas existentes, ya que el espacio en las naves de producción existentes suele estar ya bien utilizado.

En el pretratamiento convencional con ácido sulfúrico crómico, el ácido crómico contenido en el tinte inhibe el plastisol del marco de PVC. Esto impide que el caucho del marco también se germine en el paso de activación, lo que lo metalizaría además de los componentes plásticos. En el caso del acondicionamiento sin cromo, falta este componente crucial, por lo que se requiere un baño adicional para inhibir la metalización del marco (inhibidor del marco o protección del marco). Dependiendo del proceso, este paso de tratamiento suele situarse después de la desmetalización de los bastidores galvánicos o durante el proceso de pretratamiento. Esto añade un baño activo adicional y otra posición de aclarado a la configuración general, lo que dificulta aún más la implementación en los sistemas existentes de forma convencional.

Evaluación: fiabilidad del proceso y adherencia

En el recubrimiento de plásticos, el pretratamiento tiene la tarea de garantizar el mecanismo de adhesión entre el plástico y el metal activando y formando una estructura de cavernas. Para ello, la adsorción de paladio y el niquelado permiten la conductividad eléctrica con el fin de depositar capas metálicas más gruesas durante el proceso posterior. Los diseños actuales de los componentes, los requisitos de adherencia y tensión climática, así como los distintos sustratos plásticos, ya suponen un reto para el proceso convencional. Las altas orientaciones de flujo en el moldeo por inyección y los diseños distintivos ya están dando lugar a un pretratamiento difícil, ya que el butadieno ya no se puede oxidar debido a la post-reticulación en algunos lugares o la alta orientación y los contenidos de policarbonato conducen a problemas de adhesión. El control convencional del proceso ya se enfrenta a retos en este sentido y, por supuesto, los procesos de sustitución también deben cumplir estos requisitos. En consecuencia, para comparar los procesos se utilizaron los componentes de serie actuales del Grupo BIA. Uno de los criterios de evaluación más importantes es la prueba de cambio climático con el ejemplo del PV1200 (8 ciclos) según TL528 [13].

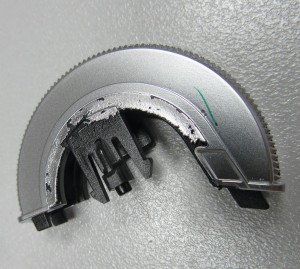

Los componentes de serie se fabricaron en varios procesos utilizando un pretratamiento sin cromo en el centro técnico. Los demás recubrimientos después del níquel químico se aplicaron en el sistema en serie en paralelo a los componentes pretratados convencionalmente de acuerdo con las especificaciones de espesor del recubrimiento. Además de los ensayos con piezas monocomponentes, también se analizaron piezas multicomponentes. Sin embargo, como la selectividad en el proceso multicomponente y el recubrimiento de PC/ABS no condujeron a resultados satisfactorios durante las pruebas, los ensayos de adherencia se centraron en componentes de ABS de 1 componente. En muchos casos, no se pudo evitar el sobrecromado en el componente de policarbonato o las zonas abiertas en los componentes durante el proceso de recubrimiento, lo que no puede considerarse un proceso fiable para la producción en serie (Fig. 1).

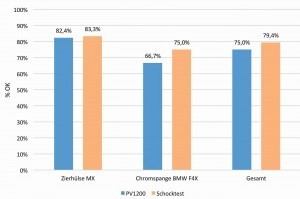

Los componentes de ABS 1K podrían recubrirse mediante un proceso alternativo a base de manganeso. En este caso se consideraron diversos componentes, por ejemplo, del área del pomo de la palanca de cambios, así como actuadores giratorios y marcos decorativos. Una vez revestidos por completo, se evaluaron en la prueba de choque según DBL8465 y en la prueba de cambio climático PV 1200 según TL528 (Fig. 2).

El siguiente diagrama(Fig. 3) muestra los resultados de los dos componentes de la figura 2 tras las dos pruebas especificadas. El pretratamiento convencional se utiliza como referencia y criterio de evaluación, sin que ningún componente muestre delaminación, grietas o defectos similares en las pruebas.

En conjunto, se registró un índice de OK del 79,4 % en la prueba de choque y del 75 % en la prueba de cambio climático PV1200. Los componentes mostraron pequeñas grietas y burbujas. Éstas se localizan en zonas con alto cizallamiento del material y en geometrías con bordes afilados y espesores de pared finos. Sin embargo, en general hay que señalar que los defectos son significativamente menores que los de los componentes ensayados en las pruebas de referencia de los últimos 4 años [7; 8]. Por tanto, pueden reconocerse avances, pero aún no puede establecerse la seguridad de las series. La figura 4 muestra ejemplos de problemas de adherencia.

Fig. 4: Defectos de los componentes (delaminación) tras un esfuerzo cíclico climático

Conclusión

En general, el desarrollo de procesos alternativos para el pretratamiento de plásticos para galvanoplastia está progresando. Hay más tipos de polímeros para los que es posible un recubrimiento de toda la superficie. El rendimiento del pretratamiento también ha mejorado ligeramente. Sin embargo, aún no se puede comparar con el pretratamiento convencional. El proceso está aún claramente en fase de desarrollo, y todavía no se ha probado la fiabilidad en serie a escala industrial. Los procesos con manganeso son los que muestran actualmente un mejor rendimiento.

Las pruebas de referencia realizadas por la FGK en los últimos años [8] muestran que otros procesos como una capa de polímero conductor, el espumado físico de la superficie o similares están aún muy lejos de una calidad superficial y una adherencia generalmente vendibles. No obstante, estos procesos son muy interesantes, ya que ofrecen otras ventajas. Por ejemplo, son más cortos que los costosos procesos a base de manganeso. Las desventajas de los procesos basados en el manganeso son las elevadísimas proporciones de ácido sulfúrico y ácido fosfórico, que deben tenerse en cuenta en términos de seguridad laboral, y que son soluciones de proceso higroscópicas. La sustitución de los compuestos de cromo hexavalente del pretratamiento de plásticos es correcta y sensata en vista de sus propiedades cancerígenas. Sin embargo, esto no debería hacerse utilizando procesos que sólo pueden funcionar con costes de seguridad extremadamente altos y problemas con los periféricos y la calidad. Aquí es necesaria una evaluación objetiva de los procesos de sustitución en la práctica. Por este motivo, BIA participa en pruebas comparativas dentro de la industria y en proyectos de investigación para el desarrollo activo de alternativas seguras para los procesos. En la planta de Solingen también se está invirtiendo en la capacidad de evaluar nuevos procesos en condiciones de producción en serie. Una tecnología de instalaciones nueva y flexible, en coordinación con los desarrolladores de procesos, debería permitir evaluar procesos alternativos en paralelo a la producción convencional y desarrollar la necesaria ampliación de los procesos. De este modo, se está configurando y desarrollando activamente la viabilidad futura de la galvanoplastia de plásticos.

Bibliografía

[2] Schütte, A.: Constructive adhesive bonding in chromium(VI)-free plastic pre-treatment, ZVO Oberflächentage, Berlín, 2019

[3] Lemke, D.: On the way to chromium(VI)-free pretreatment, Journal für Oberflächentechnik, 2014.

[4] Voß, T.: Chromium(VI)-free pretreatment of plastics for decorative metallisation, ZVO Oberflächentage, Leipzig, 2018.

[5] Hofinger, J.: Más allá del ABS - Pretratamiento químico compatible con el proceso de plásticos especiales, ZVO Surface Technology Days, Leipzig, 2018.

[6] Hofinger, J.: Espumado en lugar de grabado - estado del desarrollo del pretratamiento de plásticos sin cromo (VI) ni manganeso, Womag 11, 2018.

[7] Heinzler, F.A.: Estado del pretratamiento de plásticos sin cromo, Chrom 2020, Hofheim, 2017.

[8] Heinzler, F.A.; Klaiss, C.: Acondicionamiento con alternativas sin Cr(VI), Chrom2030, Stuttgart, 2018

[9] Lehmann, D.; Nagel, J.; Zimmermann, P.; Schlenstedt, K.: Proceso sin cromo (VI) para la galvanoplastia plástica de superficies de ABS, Galvanotechnik 1, 2018

[10] Och, R.; Scheuermann, K.; Meinhardt, J.; Rose, K.; Informe final sobre la sustitución del paladio mediante galvanoplastia directa de polímeros, (PaSuP), (AZ 29737)

[11] Solicitud de financiación aprobada Proyecto: Directly electroplatable polymer (digaP) Financiado por el Ministerio Federal de Educación e Investigación (BMBF) en el programa de financiación KMU-innovativ: Investigación de materiales (ProMat_KMU)

[12] Noffke, F.; Werner, C.; Königshofen, A.: US201716461110, Chromium Free Plating on Plastic Etch, 27.02.2017

[13] N.N.: Piezas de plástico cromadas: Requisitos de materiales n.º TL 528, Volkswagen AG, Wolfsburg, 2015

[14] Coventya, DE000060205258T2, Pretratamiento de materiales plásticos, 27/07/2005

[15] Dr. Henne, S.; Acondicionamiento de plásticos en fase gaseosa, Simposio sobre galvanoplastia de plásticos, Lüdenscheid, 2018